Reverse Engineering ist eine vielseitige Methode, um aus physischen Teilen digitale Designs herzustellen. Gemeinsam mit Technologien wie 3D-Scans und 3D-Druck kann es ein wertvolles Hilfsmittel in Ihrem Toolkit für die Prototypenfertigung darstellen.

3D-Scanner messen komplexe Objekte rasch aus und können Ihren Design-Arbeitsablauf beschleunigen, wenn Sie echte Gegenstände als Referenz verwenden. Durch das Erfassen und Anpassen physischer Formen können Sie 3D-gedruckte Teile entwerfen, die perfekt auf vorhandene Produkte aller Arten aufsitzen. 3D-gedruckte Vorrichtungen erlauben Ihnen etwa, einen Bohrer oder eine Säge mehrfach zu lokalisieren oder Teile höchstpräzise mit Klebstoff zu montieren. Stellen Sie wiederverwendbare Masken mit hervorragendem Sitz für die Sandbestrahlung, Lackieren oder Ätzen her.

In diesem Beitrag führen wir Sie Schritt für Schritt durch das Reverse Engineering eines digitalen Messgeräts für den Aftermarket und erklären, wie Sie Teile für den 3D-Druck scannen, mit Tipps zu den richtigen Reverse-Engineering-Tools von CAD-Software bis hin zu 3D-Scannern und Kunstharz-3D-Druckern.

Eine vollständige Auflistung von Arbeitsabläufen und Technologien beim 3D-Scannen können Sie unserem Whitepaper entnehmen.

Suchen Sie einen 3D-Scanner für Ihren professionellen 3D-Drucker? Lesen Sie unseren umfassenden Leitfaden zur Auswahl des besten 3D-Scanners zur Nutzung mit Ihrem 3D-Drucker.

Vom 3D-Scan zum 3D-Druck: Reverse Engineering im Schnellverfahren für Maschinenüberholung, Montagevorrichtungen und Aftermarket-Produkte

In diesem Webinar erhalten Sie einen detaillierten Einblick darin, wie Sie 3D-Scan einsetzen, um in Kombination mit CAD-gestütztem Reverse Engineering und 3D-Druck das Design und die Produktion von Teilen zu verbessern.

Vom Physischen zum Digitalen: Gitternetze und Festkörper

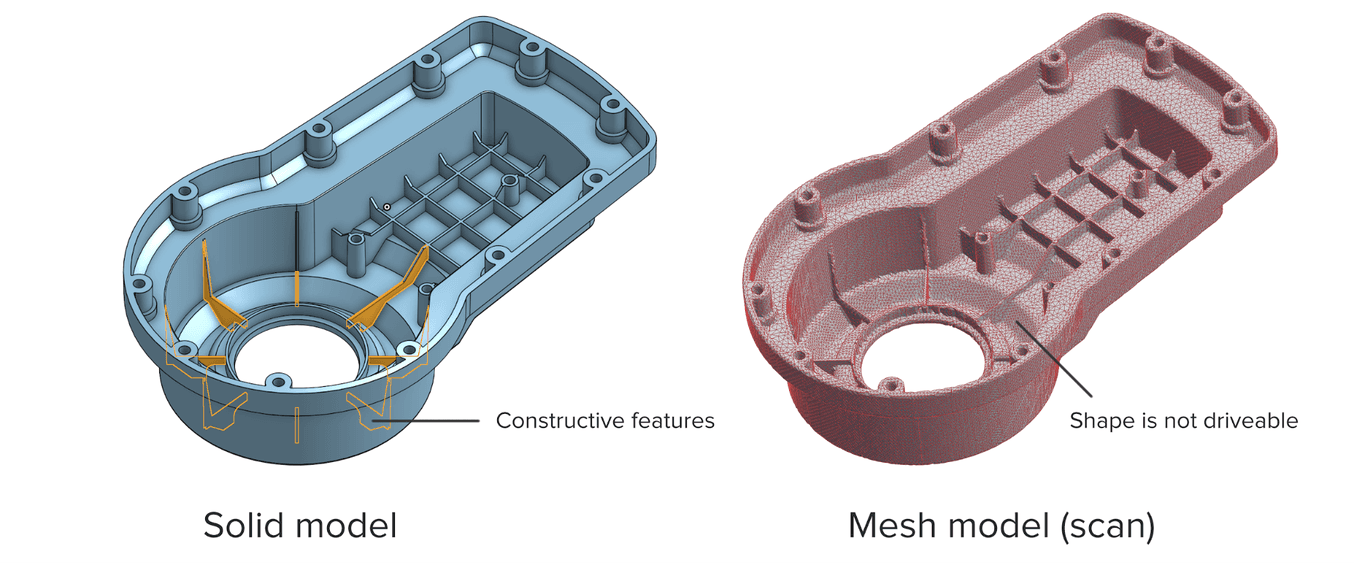

Eine der größten Herausforderungen bei der Umwandlung physischer Objekte in digitale Modelle ist die Inkompatibilität zwischen zwei verschiedenen Arten von 3D-Modellen: Gitternetze und Festkörper.

Gitternetze sind das Haupt-Outputformat aller 3D-Scanner, und zusätzlich auch das Format, mit dem 3D-Drucker arbeiten (STLs). Ein Gitternetz beschreibt die Oberfläche einer Form mit einer enormen Anzahl von Dreiecken, die an den Seiten miteinander verbunden sind. Gitternetzmodelle enthalten abgesehen von den Positionen der Dreiecken, die die Form bilden, keine Informationen über das Objekt.

Ingenieure sind dagegen darauf geschult, mit Festkörpermodellen zu arbeiten. Festkörpermodelle beinhalten Informationen über das Design des Objekts. Diese Informationen ist explizit Teil des Modells als Merkmal in einem Stack logischer Schritte. Beim Festkörper-CAD können Sie die Maße eines Merkmals ändern und der Rest des Modells wird automatisch angepasst, um diese Änderung unterzubringen.

Da Gitternetze über keinerlei Informationen zur Konstruktion des Objekts verfügen, lassen sie sich nur in begrenztem Umfang bearbeiten – CAD-Software wie Solidworks und Onshape bietet keine Möglichkeit, Gitternetze direkt zu bearbeiten. Wenn Sie maßgebliche Veränderungen an einem Scan vornehmen müssen, müssen Sie das Gitternetz zunächst in ein Festkörper-CAD-Modell umwandeln. Dieser Prozess wird als Reverse Engineering bezeichnet.

Wie 3D-Scannen moderne Produktentwicklungsprozesse unterstützt

In diesem Webinar mit Peel 3D erklären wir, wie Sie 3D-Scanner in Ihren 3D-Druckablauf integrieren, um Ihren Produktentwicklungsprozess zu optimieren.

Wie Sie ein Objekt für den 3D-Druck scannen: Der Prozess des Reverse Engineering

Reverse Engineering benötigen Sie dann, wenn Sie neue Teile herstellen wollen, die sich auf ältere Designs beziehen bzw. diese verwenden, und die originalen CAD-Dateien nicht verfügbar sind.

Sie können beispielsweise Ersatzteile herstellen, die dem ursprünglichen Design beschädigter Teile entsprechen, oder komplexe Oberflächen von vorhandenen Objekten per Reverse Engineering in 3D-druckbare Vorrichtungen aufnehmen, was sich bei der Bearbeitung von massengefertigten und per Handarbeit hergestellten Produkten als nützlich erweisen kann.

Als Beispiels für einen einfachen Reverse-Engineering-Arbeitsablauf werden wir uns die Herstellung einer Montagevorrichtung für ein digitales Messgerät zur Nachrüstung ansehen, das in die Lüftung eines VW-Golfs passt.

1. Vorbereiten des Objekts auf das Scannen

Sprühen sie das Objekt mit einem temporären Mattierungspulver ein, um die Scangenauigkeit zu steigern. Die leichteste Reflektierung senkt die Scanqualität bereits, während reflektierende und transparente Oberflächen ohne Beschichtung zur Mattierung überhaupt nicht gescannt werden können.

2. 3D-Scannen des Objekts

Verwenden Sie einen hochpräzisen 3D-Scanner, um die relevanten Abschnitte des Teils zu erfassen. Tabletop-Strukturlicht- oder Laserscanner sind mit einer Genauigkeit von ±100 oder höher die richtige Wahl für diesen Schritt.

Erfahren Sie mehr über die Auswahl des richtigen 3D-Scanners für Ihre Anwendung in unserem Whitepaper zum 3D-Scannen:

Anmerkung: Wenn das Objekt über tiefe Aussparungen verfügt, müssen Sie es gegebenenfalls mehrfach umpositionieren und scannen.

3. Optimierung des Gitternetzes

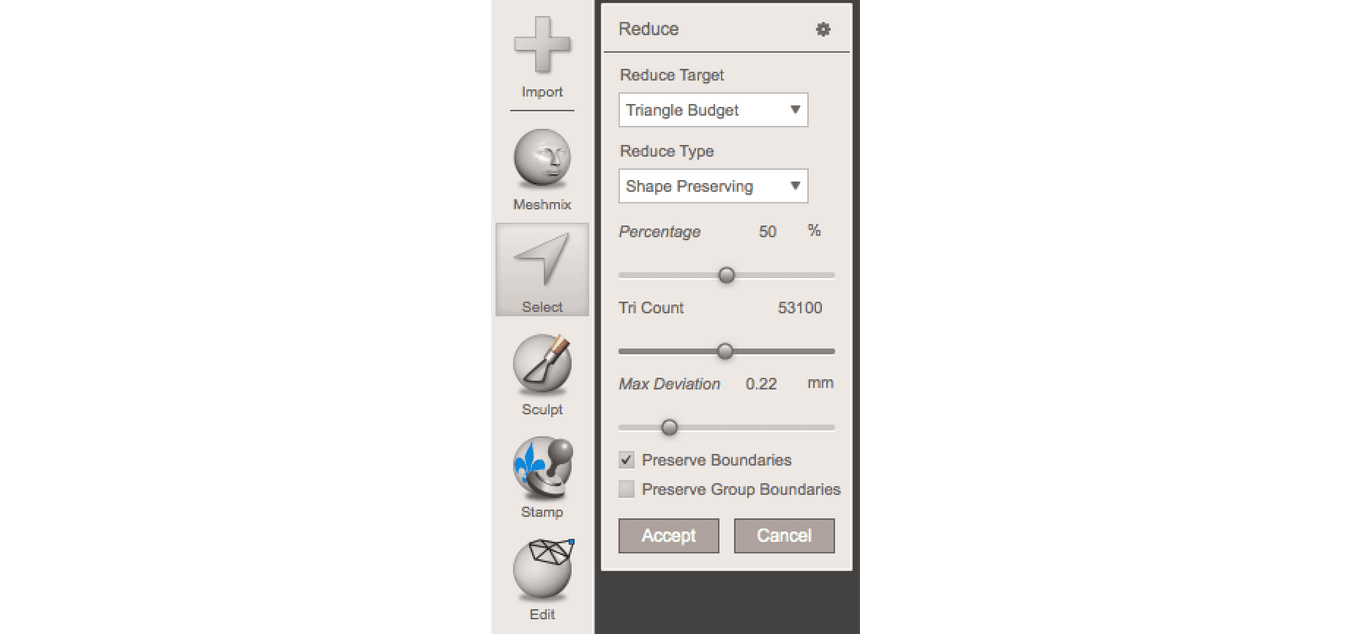

Manche Scanner haben riesige Gitternetzdateien zum Output, was sich für spätere Schritte als problematisch erweisen kann.

Scanner-Software repariert kleine Lücken und vereinfacht den Scan, damit die Daten leichter in der CAD-Software bearbeitet werden können. Versuchen Sie, das Modell so stark wie möglich zu vereinfachen, ohne wichtige Details einzubüßen.

Tipp: Wenn Sie mehr Kontrolle benötigen, stellt Meshmixer eine hervorragende Wahl zur Optimierung von gescannten Gitternetzen dar.

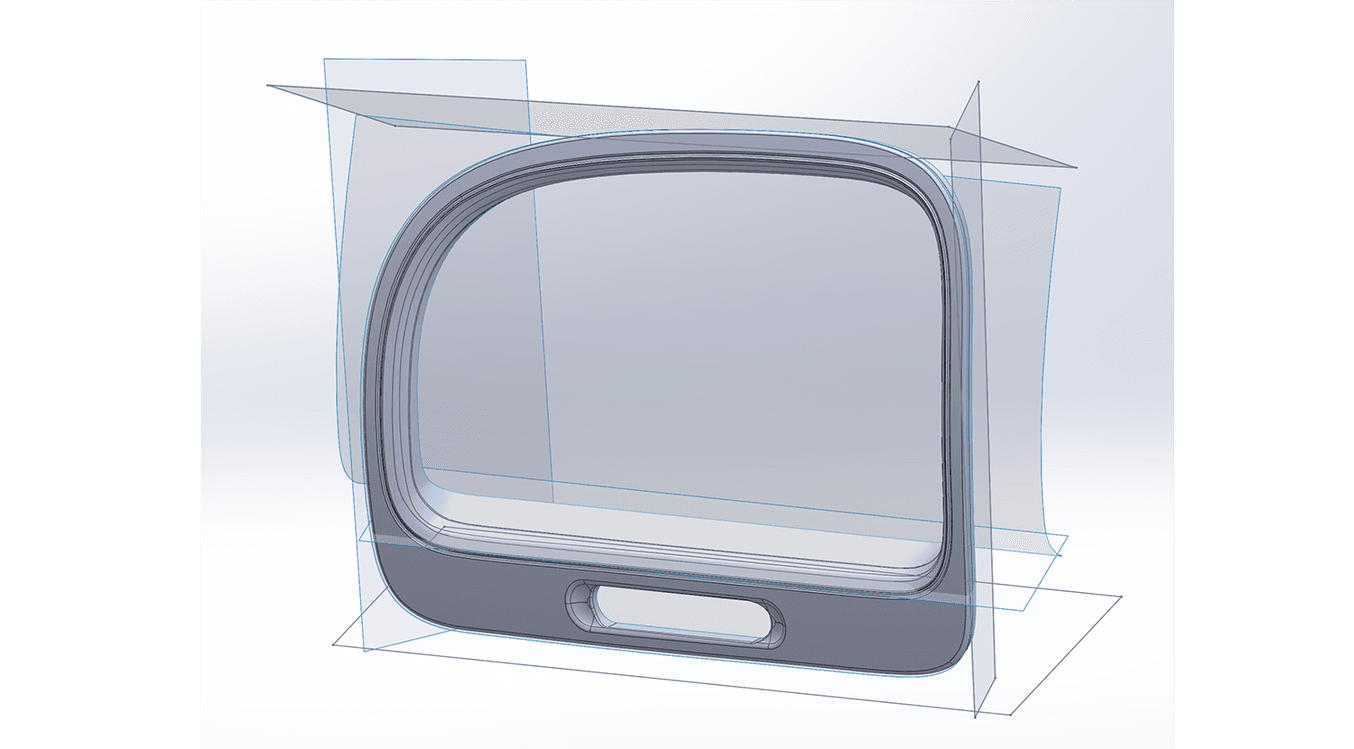

4. Importieren des Scans in CAD-Software

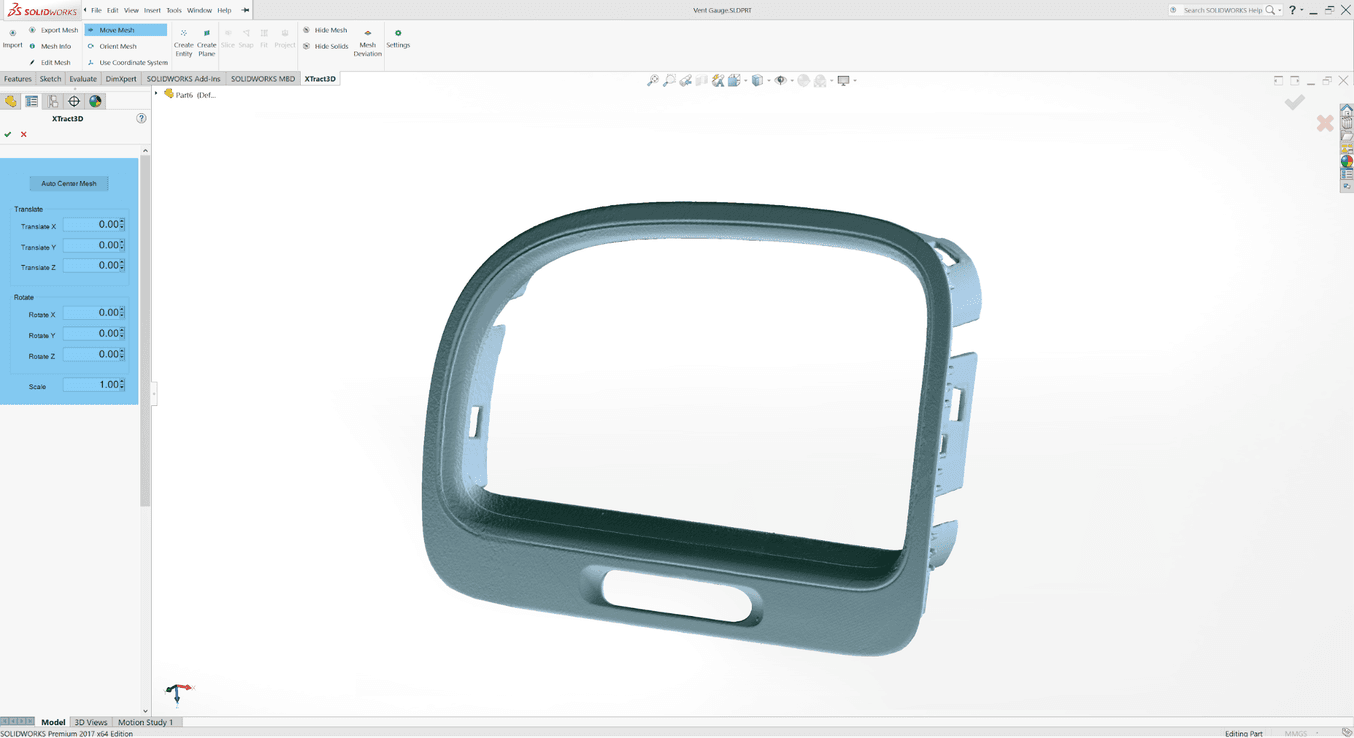

Importieren Sie das Gitternetz in CAD-Software, die über Tools für das Reverse Engineering verfügt. Geomagic for Solidworks ist eine vielseitige Wahl, um die Oberflächen komplexer, natürlicher Formen nachzubilden.

Wenn Sie ein Teil mit einfacheren, ebenen Oberflächen reverse-engineeren wollen, ist Xtract3D eine günstigere, einfachere Alternative.

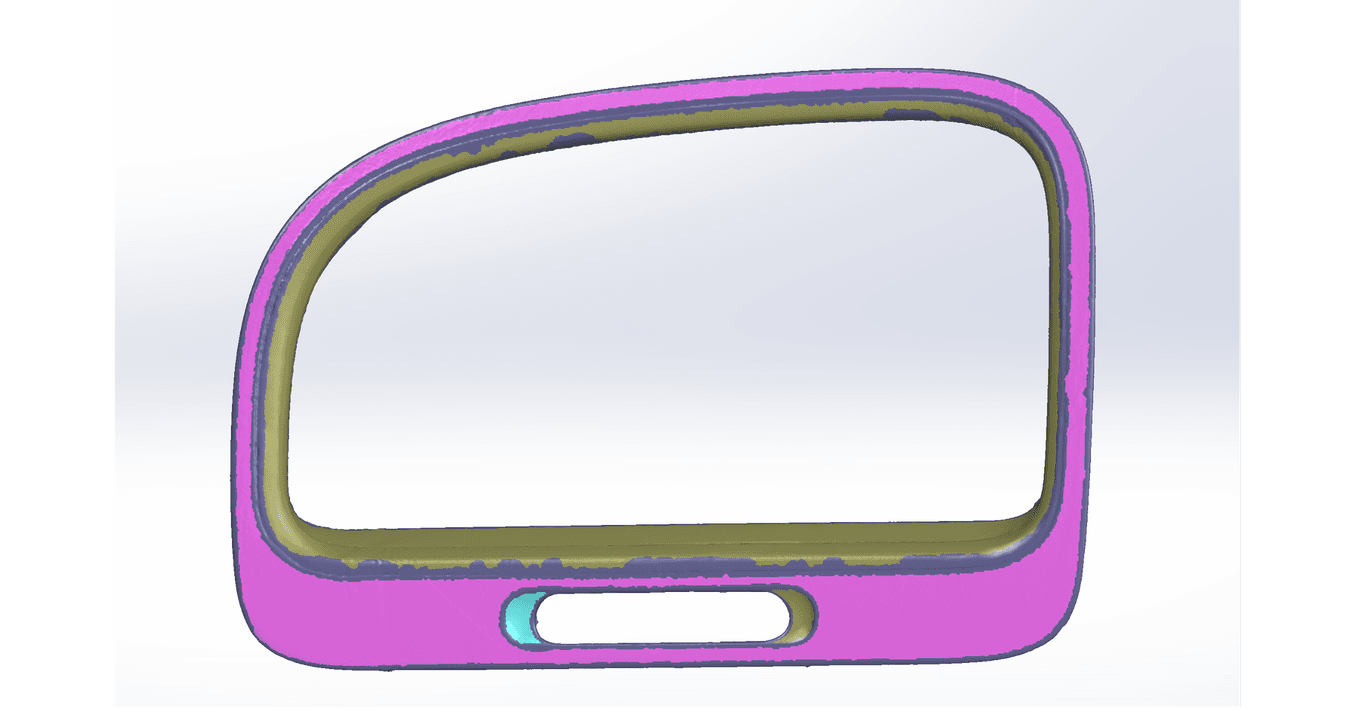

In diesem Schritt bewegen und rotieren Sie das Scan-Gitternetz, bis es mit vorhandenen Designkomponenten zusammenpasst.

Tipp: Erleichtern Sie sich das Zeichnen, indem Sie Ihren Scan an der Orientierung der orthographischen Ansicht ausrichten.

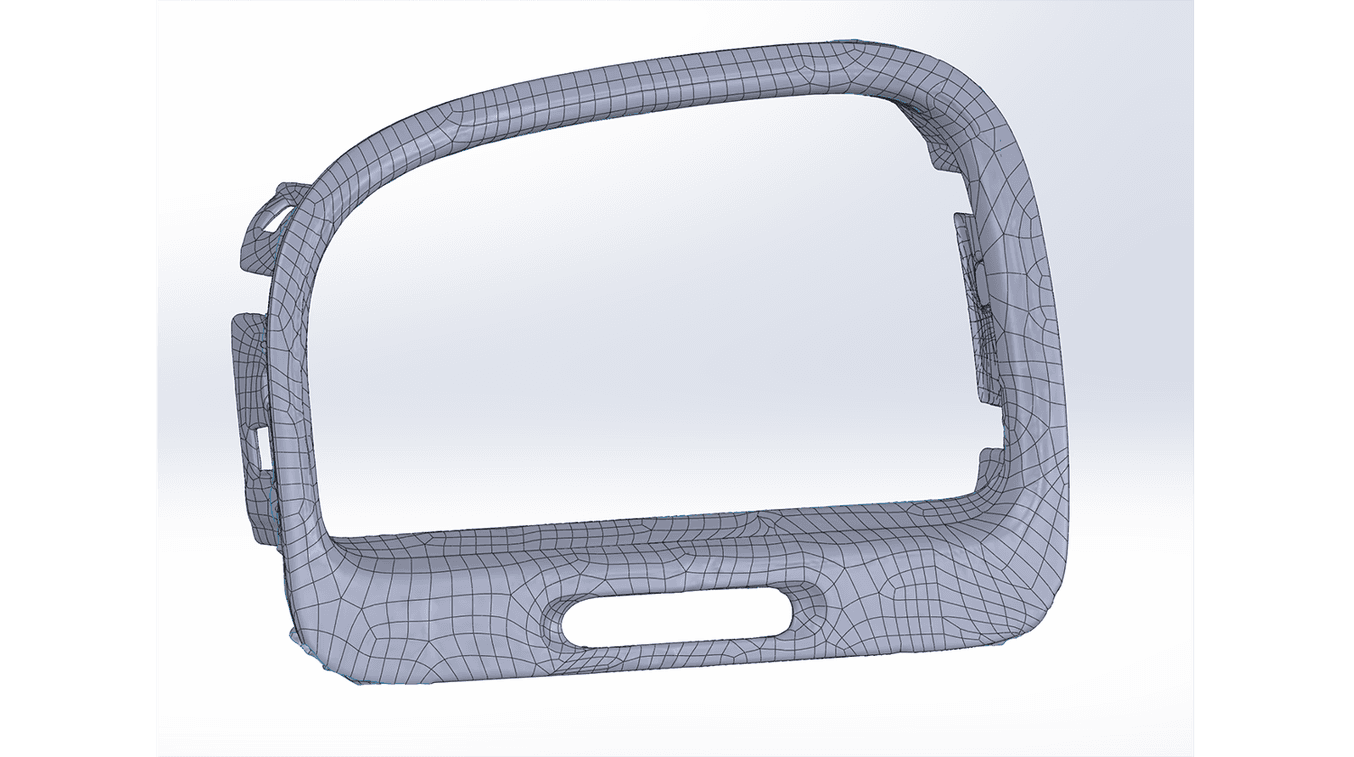

5. Extrahieren relevanter Oberflächen

Es gibt drei Methoden, um die Form eines Scans zu extrahieren und ein Festkörpermodell zu erstellen, das sich mit CAD-Tools bearbeiten lässt: halbautomatische Oberflächennachbildung, automatische Oberflächennachbildung und manuelle Nachbildung.

Halbautomatische Oberflächennachbildung

Komplexe Rundformen sind von Hand schwer zu zeichnen, weshalb Sie die halbautomatische Oberflächennachbildung wählen können. Diese Funktion generiert Oberflächen, die den beim Scan erfassten Bereichen entsprechen. Mit verschiedenen Einstellungen zur Sensibilität der Oberflächenentdeckung werden unterschiedliche Oberflächen gefunden.

Tipp: Geomagic for Solidworks erkennt im Scan Oberflächen und bildet diese mit 3D-Kurven nach. Verwenden Sie einen Pinsel, um Bereiche im Scan manuell hinzuzufügen oder zu entfernen.

Gegebenenfalls müssen Sie diesen Vorgang mehrere Male mit verschiedenen Sensibilitätseinstellungen wiederholen, bis alle Oberflächen erkannt werden. Diese Oberflächen können dann nachbearbeitet und miteinander verbunden werden, sodass ein bearbeitbarer Festkörper entsteht.

Verwenden Sie die halbautomatische Oberflächennachbildung, um Rundformen zu erstellen, wenn Sie später viel Kontrolle bei der Nachbearbeitung haben wollen und wenn die Genauigkeit der Kanten wichtig ist.

Automatische Oberflächennachbildung

Die automatische Oberflächennachbildung erzeugt ein Festkörpermodell aus einem wasserfesten Scan. Sie können Standard-CAD-Tools verwenden, um einem per automatischer Oberflächennachbildung erzeugten Körper Bereiche hinzuzufügen oder Bereiche zu entfernen. Es wird jedoch unter Umständen schwer, einfache Merkmale auf dem Modell neuzupositionieren.

Möglicherweise benötigen Sie keine Kontrolle über die Kantenpositionierung; Beispielsweise wenn Sie Teile eines menschlichen Körpers scannen wollen, um ein ergonomisches Produkt anzufertigen, oder wenn Sie eine Vorrichtung erzeugen wollen, um ein handgefertigtes Objekt präzise oder wiederholt zu bearbeiten. In diesem Fällen ist die automatische Oberflächennachbildung eine hervorragende Methode, um Zeit beim Modellieren zu sparen.

Anmerkung: Vergleichen Sie die Ergebnisse der automatischen Oberflächennachbildung mit der halbautomatischen Oberflächennachbildung: es sind Präzisionseinbußen zu erkennen, insbesondere an scharfen Kanten.

Manuelle Nachbildung

Für einfache Merkmale wie Schraubdome, Löcher und Taschen ist die schnellste und präziseste Methode normalerweise, die Merkmale mit dem Scan als Vorlage nachzuzeichnen. Reverse-Engineering-Software erlaubt Ihnen, Ebenen an flachen Oberflächen in Ihrem Scan auszurichten und Querschnitte aus dem Scan-Gitternetz zu extrahieren. Dies hilft, die Form des Originalobjekts nachzubilden.

6. Integrieren neuer Objekte

Nachdem der Scan in einen Festkörper umgewandelt wurde, kann es von anderen Festkörpern substrahiert werden. So erzeugen Sie Vorrichtungen, die das Originalteil sicher halten.

Das Design der neuen Messgerätkomponente nimmt außerdem auf die Maße des Scans Bezug und verwendet Kurven, die mithilfe der halbautomatischen Oberflächennachbildung extrahiert wurden.

7. 3D-Drucken des neuen Designs

Drucken Sie die Vorrichtung auf einem Formlabs-SLA-3D-Drucker (Stereolithografie), um einen Präzisionsgrad zu erzielen, der mit 3D-Scannern für den Maschinenbau vergleichbar ist. Verwenden Sie Formlabs Rigid 4000 Resin für Steifigkeit und Präzision.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck aus Rigid 4000 Resin an Ihren Arbeitsplatz.

Nach Abschluss dieser Schritte steht die 3D-gedruckte Vorrichtung bereit, um das neue Messgerät auf die OEM-Belüftung aufzumontieren.

Die fertige, 3D-gedruckte Montagevorrichtung aus Rigid 4000 Resin.

3D-Scan und 3D-Druck für Reverse Engineering und andere Anwendungen

3D-Scan- und 3D-Druckverfahren lassen sich zum Nachbau, zur Restauration, für Reverse Engineering, Metrologie und viele weitere Anwendungen einsetzen. Laden Sie unser Whitepaper herunter, um diese Anwendungen kennenzulernen, und erfahren Sie, womit Sie beginnen sollten.

Die richtigen Tools für das Reverse Engineering

Für die ersten Schritte in der Welt des Reverse Engineering müssen Sie zunächst den 3D-Scanner finden, der am besten für Ihre Bedürfnisse geeignet ist. Lesen Sie in unserem Whitepaper mehr darüber, welche 3D-Scanner sich für hochgenaue 3D-Drucke eignen, und entdecken Sie in unserem Webinar weitere Anwendungsbereiche in der Produktion.