Entwicklung neuer Produkte beim führenden Zulieferer für Strafvollzugsanstalten in den USA

Die Bob Barker Company ist einer der bekanntesten Namen aus den am strengsten regulierten Märkten der Vereinigten Staaten. Seit den bescheidenen Anfängen im Hinterzimmer eines Frisörsalons im Jahr 1972 ist das Unternehmen zu einem führenden Zulieferer des Strafvollzugs geworden. Dazu zählen Bezirks-, Staats- und Bundesgefängnisse, Jugendstrafanstalten sowie psychiatrische und Entzugskliniken in den gesamten Vereinigten Staaten.

Um auf den steigenden Wettbewerb des Markts zu reagieren, erweiterte das Unternehmen die Bereitstellung von Versorgungsgütern um die strategische Produktentwicklung. Dazu zählen sichere Zahnbürsten, Rasierer, die sich nicht für Stichwaffen eigenen, und Silikonschachbretter, die weich und leise sind und nicht von den Insassen als Waffe benutzt werden können.

Das Team verwendete seinen vorhandenen Formlabs-3D-Drucker für die Prototypenentwicklung einer ganzen Reihe wahrlich einzigartiger Designs, wie man sie in keiner anderen Branche findet. Im Folgenden erfahren Sie von den Herausforderungen, die es bei der Ausarbeitung und Entwicklung neuer Produkte zu überwinden gilt – Produkte, die in einer belastenden und entbehrungsreichen Umgebung für etwas mehr Gesundheit, Sicherheit und Normalität sorgen.

Was bedeutet „kundenorientiert“ bei Haftanstalten

„Im heutigen Strafvollzug unterliegt man immer sehr stark dem prüfenden Blick vieler verschiedener Stellen. Haftanstalten sind sehr aufs Budget bedacht, können bei der Qualität aber keine Abstriche machen, damit die Sicherheit ihrer Einrichtungen immer gewährleistet ist. Bezirks-, Staats- und Bundesregierungen beaufsichtigen die meisten Gefängnisse und teilen den Haushalt entsprechend zu. Dabei möchte kein Kunde, dass es in seiner Institution zu Un- oder Zwischenfällen kommt, bei denen Wachpersonal oder Insassen verletzt werden“, berichtet Jeremy Amidon, Senior Director of Marketing and Strategy der Bob Barker Company.

Seifen und Shampoos dürfen keine bekannten Allergene enthalten. Besteck muss seine Funktion erfüllen, darf aber nicht so hart sein, dass Insassen es als Waffen verwenden könnten. Die Unterbringungsausstattung selbstmordgefährdeter Individuen wie ein Overall oder Helm muss die Sicherheit und das Benehmen besagter Person fördern und die Risiken selbst zugefügter Verletzungen minimieren. Und Matratzen müssen der Belastung solcher Einrichtungen standhalten.

Die Bob Barker Company bezieht ihre Produkte im Inland, aber auch weltweit. Jedoch entwerfen die wenigsten Hersteller Verbrauchsgüter für den Einsatz in Justizvollzugsanstalten und so gibt es manchmal keine Produktvariationen, die in einem Gefängnis als sicher eingestuft wären.

„Die Insassen könnten eine harte Zahnbürste abfeilen und in einen scharfen, messerähnlichen Gegenstand verwandeln. Auch normale Dominosteine lassen sich in eine Socke stopfen und als Schlagwaffe benutzen. Es liegt in der Natur des Menschen, in Stresssituationen mit begrenzten Ressourcen unglaublichen Erfindungsreichtum an den Tag zu legen“, so Amidon.

In Anbetracht dessen hat die Bob Barker Company ihr eigenes Produktentwicklungsteam ins Leben gerufen, um Produkte speziell für die einzigartigen Anforderungen von Strafvollzugskunden zu ersinnen.

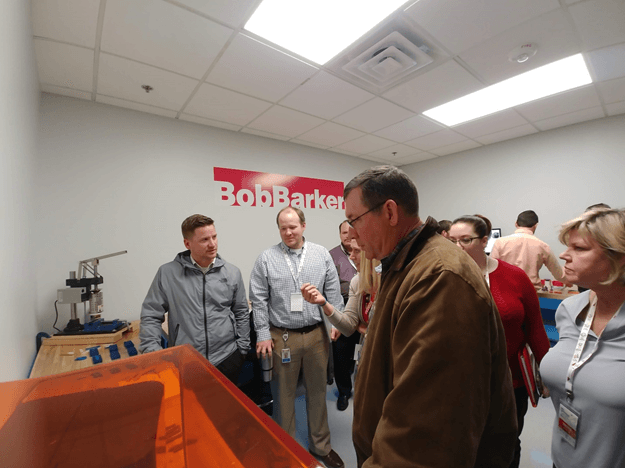

Das Bob Barker Outside Sales Team besucht das Produktentwicklungslabor während der jährlichen Vertriebskonferenz.

Ergründung neuer Produktideen

Für neue Ideen verlässt sich die Bob Barker Company hauptsächlich auf die Rückmeldungen ihrer Kunden, weil deren Bedürfnisse so überaus branchenspezifisch sind, dass die Ideen selten von außerhalb kommen. Die Kundenbetreuer besuchen jeden Tag Justizvollzugsanstalten und stellen gezielte Fragen nach den Herausforderungen und den benötigten Lösungen der Kunden.

Kürzlich hat das Unternehmen auch eine Gesprächsrunde mit über 50 Kunden abgehalten, um Feedback zu neuen Produkten zu erhalten, Ideen zu sammeln und bestehende Probleme der Gefängnisse gemeinsam zu besprechen. Die Gesprächsteilnehmer erhalten außerdem in regelmäßigen Abständen Umfragen zur schnellen Beantwortung.

„Als Dank für ihr Feedback informieren wir diese Kunden als aller erste über neue Innovationen und Produkte. Dabei verspüren sie auch einen gewissen Stolz, wenn Ihr Feedback direkt zu gesünderen und sichereren Produkten führt. In diesem Szenario gewinnen alle, die Bob Barker Company und all die Kunden mit den neuen Produkten“, erklärt Gerrad Allison, Director of Product Development der Bob Barker Company.

Die Entwicklung von Produkten, die sich nicht in Waffen verwandeln lassen

Am häufigsten Fragen die Kunden nach sichereren Körperpflegeprodukten wie Zahnbürsten, Rasierklingen und Kämmen sowie nach sichereren Verpackungen von Seife, Shampoo und Zahnpasta.

Zu den Eigenprodukten der Bob Barker Company gehören ein Schachspiel aus Silikon, die Exo-Frame-Zahnbürste im Kettendesign und eine Reihe Rasierer, aus denen sich keine Stich- und Schnittwaffen fertigen lassen.

Neben der Produktion von Matratzen, Duschvorhängen und Kissen speziell für den Strafvollzug hat die Bob Barker Company vor zwei Jahren ein eigenes F+E-Team eingerichtet, um Eigenentwicklungen anzubieten. Beispielsweise verkauft das Unternehmen jetzt Spiele wie Domino und Dame aus Silikon, die leise sind und so weich, dass sie die Insassen nicht als Waffen benutzen können. Außerdem hat es ein 3-in-1-Duschgel mit wasserlöslicher Verpackung im Angebot, bei der kein Müll zurückbleibt, den die Insassen als Waffe einsetzen könnten.

„Eine Handvoll Kunden fragte spezifisch nach Zahnbürsten, aus denen sich keine Waffen fabrizieren ließen. So kamen wir auf eines unserer einzigartigsten Designs: eine flexible, kettenähnliche Zahnbürste namens Exo-Frame®, die die Häftlinge nicht in einen scharfen Gegenstand verwandeln können“, führt Allison an.

Die Exo-Frame-Zahnbürste war eine neue Lösung für ein altbekanntes Problem. Andere Firmen bieten bereits sichere und flexible Zahnbürsten aus Silikon-ähnlichen Materialien an, doch für die Bob Barker Company kam nur eine etwas einmaligere Lösung in Frage. Das Design und die Prototypenentwicklung benötigten einen gewaltigen Zeitaufwand, da es kein anderes Produkt gab, das das Team hätte weiterentwickeln und an die Kundenbedürfnisse anpassen können. Es musste bei null anfangen.

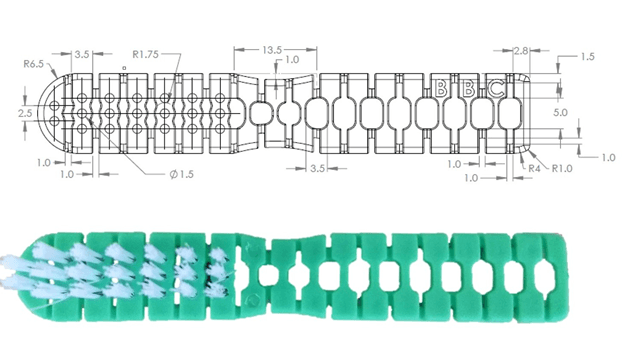

„Die anfängliche Idee der Exo-Frame-Zahnbürste basierte auf der Hypothese, kleine, feste Strukturen mit möglichst wenig durchgängigem Material zu schaffen, die bei unsachgemäßer Handhabung auseinanderbrechen würden“, schildert Lena Butterfield, Product Design Engineer der Bob Barker Company. „Falls jemand der Zahnbürste eine Stichspitze verpassen wollte, sollten die festen Verbindungen zu klein sein, als dass von ihnen eine Gefahr ausginge. Außerdem sollten die Strukturen zerfallen, bevor man daraus etwas Gefährliches herstellen könnte. Das Konzept war also ein abwechselndes Stützsystem, das fest genug zum Zähneputzen sein sollte, aber mit möglichst wenig Material.“

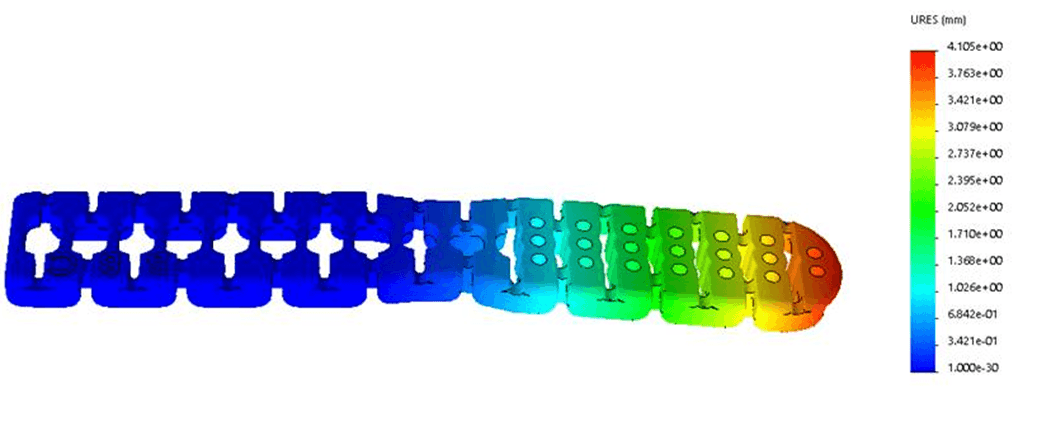

Das Entwicklungsteam erstellte viele verschiedene Designs, die zunächst in einer CAD-Software auf ihre Stärke und Haltbarkeit geprüft wurden.

Anhand dieses Konzepts erstellte das Entwicklungsteam 3D-Modelle in der CAD-Software. In der Software konnte das Team verschiedene Designs erstellen und mithilfe einer Finite-Elemente-Analyse und Drucksimulation virtuell auf Stärke und Haltbarkeit testen.

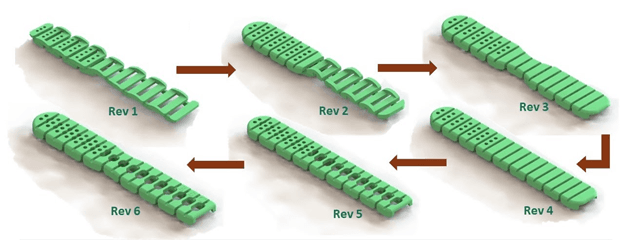

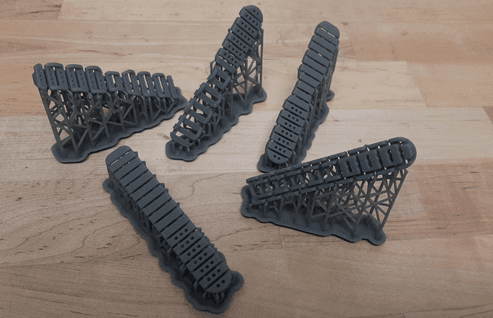

Verschiedene Iterationen der Sicherheitszahnbürste mit Kettenstruktur

„Die Entwicklung einer Zahnbürste, die sich nicht zu einer Waffe ummünzen lässt, ist eine gewaltige Herausforderung. Zunächst einmal muss man damit seine Zähne putzen können, ohne dass sie kaputt geht, sonst ist das Produkt ein Fehlschlag. Erst nachdem wir ein Design hatten, dass der normalen Krafteinwirkung beim Zähneputzen standhält, haben wir es vom Computerbildschirm in die echte Welt geholt“, so Butterfield.

Das Produktentwicklungsteam druckte die Iterationen der Sicherheitszahnbürste mit Kettenstruktur aus Formlabs Grey Pro Resin.

Dazu nutzte das Team einen Stereolithografie-3D-Drucker (SLA) von Formlabs für die Prototypen der Zahnbürste. Und um den letztendlichen Herstellungsprozess der Zahnbürsten zu simulieren, druckte das Team mit demselben SLA-3D-Drucker auch die Prototypen der Spritzgussformen. Das Team wusste, dass das Endprodukt aus Polypropylen hergestellt würde, und so ermöglichten die Formen den Spritzguss der Exo-Frame-Zahnbürsten aus Polypropylen für weitere Tests. Durch den Druck verschiedener Versionen konnte das Team bestimmen, welche Designs funktionsdienlicher waren als andere.

Das Entwicklungsteam druckte die Kleinserien-Spritzgussformen zur Entwicklung der anfänglichen Prototypen aus Formlabs Tough Resin und spritzte Polypropylen in die Formen mithilfe eines Kunststoffspritzgeräts vom Typ Pim-Shooter 150A.

Schnelles Spritzgießen von Kleinserien mit Formen aus dem 3D-Drucker

Laden Sie dieses Whitepaper herunter und erfahren Sie mehr über die Methoden und Richtlinien zur Herstellung 3D-gedruckter Spritzgussformen, um die Kosten zu senken und Lieferzeiten zu verkürzen. Es enthält Fallstudien aus der Praxis von Braskem, Holimaker und Novus Applications.

Früher musste die Bob Barker Company bei jeder Designänderung Kontakt zum Hersteller in Übersee aufnehmen. Durch den 3D-Druck der Prototypen und Gussformen perfektionierte man aber das Design zunächst und schickte dann die endgültigen Anweisungen an den Hersteller. Außerdem dienten die Prototypen für die ersten Sicherheitsprüfungen. Die Teammitglieder versuchten, die Prototypen anzuspitzen und dann in einen Ballon oder einen Block Ballistik-Gel zu stechen, um etwaige Einstiche zu untersuchen.

Dabei waren die Prototypen zwar vielversprechend, benötigten aber basierend auf den Ergebnissen einige Optimierungsschritte und Anpassungen hinsichtlich Sicherheit, Haltbarkeit und Ästhetik. Am Ende bedurfte es sechs Designiterationen über drei Monate hinweg, bevor das letztendliche Design feststand.

Die letzte Iteration und das finale Design der geketteten Sicherheitszahnbürste erhielt den Namen Exo-Frame.

Nachdem ein taugliches und funktionelles Produkt bestimmt worden war, ging das Produktentwicklungsteam zur letzten Phase über. Gemeinsam mit anderen Abteilungen wurden die letzten Validierungen auf Kundenseite durchgeführt und Qualitätsanforderungen, Lagerbedingungen, Vermarktungspläne, anfänglicher Materialbedarf und der Lieferzeitplan festgelegt.

„Mit einem klar gefassten Prozess mit Meilensteinen und Checkpunkten und der Auslieferung des Produkts an die Kunden zum frühestmöglichen Zeitpunkt konnte sich das Team schon vor der Veröffentlichung des Produkts über die Zusicherung der Kunden freuen. So basiert die Produktveröffentlichung nicht auf Spekulationen, sondern nutzt quantifizierbare Daten und qualitatives Feedback zur Entwicklung eines erfolgreichen Produkts“, erklärt Allison.