Drei Harzdrucker durch einen ersetzen: Wie ein Fertigungsdienstleister mit dem Form 4L hochskalierte

Additium3D ist ein spanischer Fertigungsdienstleister, der Unternehmen vollumfassende Lösungen anbietet – von der eingänglichen Beratung über 3D-Design und Scannen bis hin zur additiven Fertigung mit 3D-Druck, einschließlich FDM (Fused Deposition Modeling oder Schmelzschichtung), SLA (Stereolithografie) oder SLS (selektives Lasersintern). Durch die Anschaffung preiswerter Kunstharz-Drucker konnte Additium3D zwar seine Produktivität steigern und die Preise senken, allerdings ging dies auf Kosten von Gesundheit und Sicherheit. „Fehldrucke, Staub und die Toxizität der Resine von Phrozen haben unsere Fertigungsanlage überfordert“, erinnert sich Guillermo Navarro, Geschäftsführer von Additium3D.

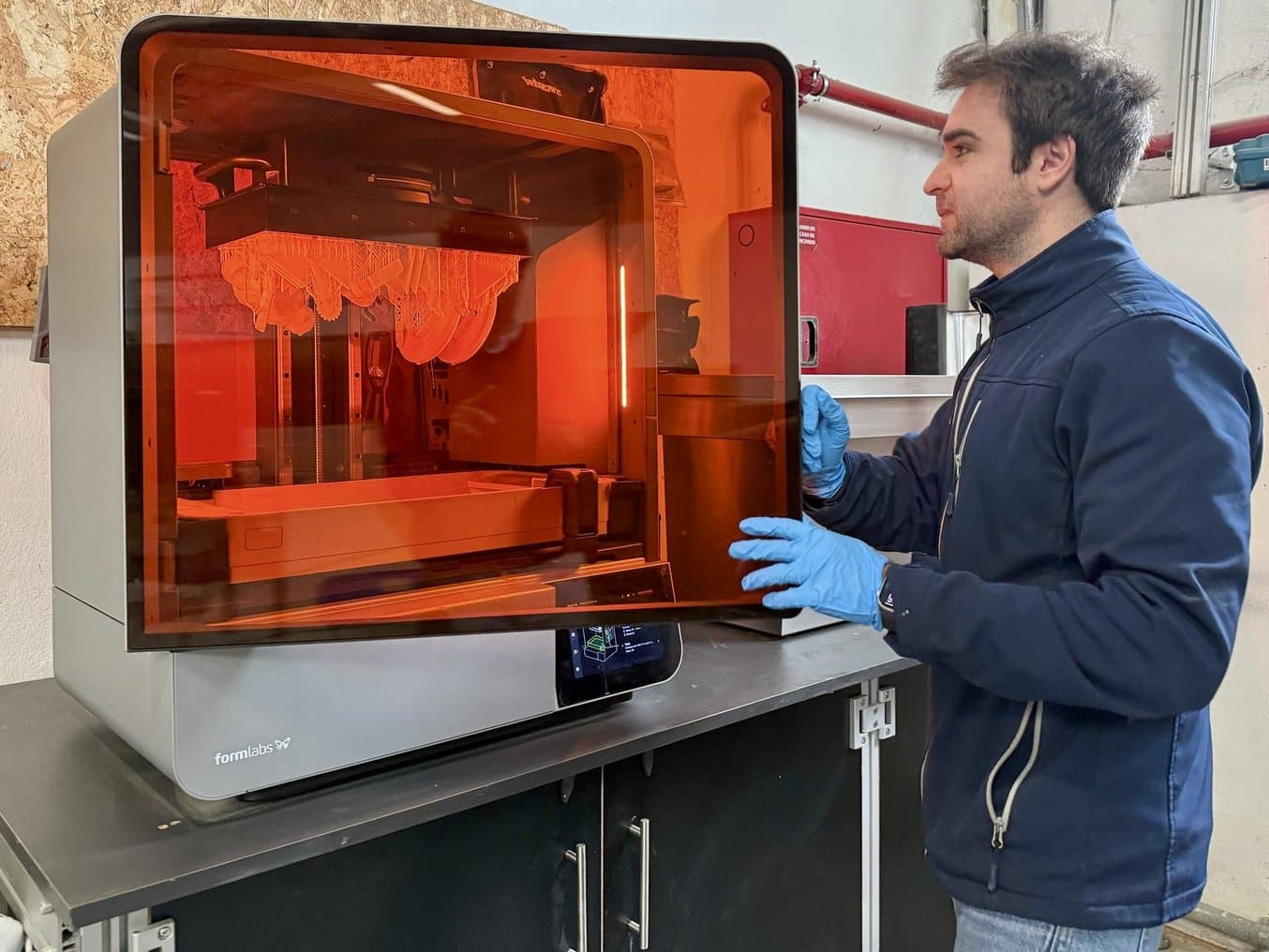

Additium3D gewann durch den Druck mit Kunstharz bzw. Resin einen wichtigen Kunden, aber die Gesundheitsrisiken wirkten sich auf die gesamte Belegschaft aus, und die Fehldruckrate von 30 % verursachte Gewinneinbußen. Im Jahr 2025 ersetzte Additium3D seine drei Phrozen-Drucker daher durch einen Form 4L.

„Wir könnten nicht zufriedener sein. Die Geschwindigkeit, die eure Technologie im Vergleich zur Form-3-Generation erreicht hat, ist unfassbar. Mit nur einem Form 4L erzielen wir dank seiner Produktivität und Zuverlässigkeit den gleichen Output wie mit drei Phrozen Mega.“

Guillermo Navarro, Geschäftsführer von Additium3D

Sicherheit am Arbeitsplatz

Die Sicherheit am Arbeitsplatz ist für Navarro seit den schweren Überschwemmungen im Oktober 2024, als er in seiner Fabrik eingeschlossen war, ein wichtiges Thema. Zusätzlich zu den Materialschäden des Unternehmens erlitten Navarro und sein Bruder auch körperliche Schäden. Deshalb sagt er: „Nach dieser Erfahrung haben wir entschieden, dass Gesundheit über Gewinnmaximierung geht. Das Beste ist: Wir haben festgestellt, dass der wirtschaftliche Unterschied minimal war, dank der deutlich höheren Zuverlässigkeit des Form 4L.“

Durch die schweren Überschwemmungen im Oktober 2024 stand das Wasser in der Anlage von Additium3D über 25 cm hoch.

Nach dem Hochwasser trafen Guillermo und Carlos die Entscheidung, ihrer Gesundheit den Vorrang zu geben.

Zu den größten Problemen mit den preiswerten Kunstharz-Druckern von Additium3D gehörten die Gesundheits- und Sicherheitsbedingungen. Navarro erzählt: „Die Toxizität der Phrozen-Harze hat unsere Fertigung überfordert. Mein Bruder musste sogar ärztlich behandelt werden, weil seine Augenlider durch den Kontakt mit diesen Harzen gereizt waren.“

Formlabs-Kunstharze werden ohne Einsatz von 4-Acryloylmorpholin (ACMO) entwickelt, einer schädlichen und gefährlichen Chemikalie, die in vielen anderen Kunstharzen enthalten ist. Die 3D-Drucker der Serie Form 4 sind mit einer Harzabgabefunktion und intelligenten Sensoren ausgestattet, um die Anwendersicherheit zu erhöhen und den Kontakt mit Kunstharz zu minimieren. Vom Druck bis zur Nachbearbeitung sind die Arbeitsabläufe von Formlabs auf Benutzerfreundlichkeit und Sicherheit ausgelegt. Über seine Erfahrung mit dem Form 4L berichtet Navarro: „Die Sauberkeit unserer Fertigungsanlage und unsere Gesundheits- und Sicherheitsbedingungen haben sich verbessert. Außerdem gibt sich unser Kunde jetzt mit keiner anderen Druckqualität mehr zufrieden und ist auch bereit, für bessere Teile mehr zu bezahlen.“

Schnelligkeit

Additium3D startete mit drei 3D-Druckern vom Typ Phrozen Mega 8K, da das kombinierte Bauvolumen ihren Produktionsanforderungen entsprach. Navarro erzählt jedoch: „Die Druckzeit war nicht so schnell wie in der Software berechnet, was die Produktivität in einigen Fällen um bis zu 50 % reduzierte, da es nicht möglich war, zwei Druckaufträge pro Tag und pro Gerät zu schaffen.“ Obwohl der Form 4L ein vergleichbares Fertigungsvolumen hat, übertrifft Additium3D damit dank seiner Druckgeschwindigkeit und Zuverlässigkeit den Output von drei Phrozen Mega.

„Der entscheidende Unterschied liegt in der Produktivität, Zuverlässigkeit und Gesamteffizienz des Form 4L. Seine Druckgeschwindigkeit, die perfekt auf unsere Tagesschichten abgestimmt ist, ermöglicht bis zu drei vollständige Aufträge pro Tag, was der Mega nicht annähernd erreichen konnte.“

Guillermo Navarro, Geschäftsführer von Additium3D

Die Schnelligkeit des Form 4L erlaubt es Additium3D, im Durchschnitt zwei große Druckaufträge pro Arbeitstag fertigzustellen. Das Team druckt Prototypen wie auch fertige Teile für die Endverwendung, einschließlich mittelgroßer Serien von hochwertigen Dekorationsstücken und Figuren.

Zuverlässigkeit und Einheitlichkeit

Fehldrucke führen zur Verschwendung von Kunstharz und Zeit für Nachdrucke und verursachen Verunreinigungen, die manuell beseitigt werden müssen. Wenn ein Drucker schnell druckt, aber das Teil letztlich nachgefertigt werden muss, kann sich die erwartete Zeit bis zum fertigen Teil verdoppeln. Genau deshalb ist neben der Druckgeschwindigkeit auch die Zuverlässigkeit entscheidend.

„Während die Phrozen-Drucker eine Fehldruckrate von über 30 % hatten – aufgrund von Haftungsproblemen, Firmware-Fehlern oder uneinheitlichen Ergebnissen – hat sich der Form 4L als nahezu fehlerfrei erwiesen. Das wirkt sich direkt auf unsere tatsächlichen Fertigungskosten aus: Das Harz von Phrozen kostet zwar nur etwa halb so viel, aber die tatsächlichen Kosten pro Teil sind aufgrund des Materialabfalls durch Fehldrucke und der verlorenen Zeit fast gleich geblieben.“

Guillermo Navarro, Geschäftsführer von Additium3D

Bei Chargen von Drucken ist auch eine einheitliche Druckqualität wichtig. „Wir waren es leid, Teile wegen unterschiedlicher Defekte wegzuwerfen“, beklagt sich Navarro über Teile aus den Low-Cost-Druckern. „Nicht nur Teile, die während des Druckvorgangs kaputtgehen, sondern auch Oberflächenfehler wie Nadellöcher, Risse, Schichtverschiebungen, Verzug und Schichttrennungen, die nach dem Lackieren der Teile deutlich sichtbar werden.“

Mit dem Form 4L stellt Navarro nur noch bei weniger als ein Prozent der Drucke Fehler oder Mäkel fest. Diese Kennzahl deckt sich mit unabhängigen, von Dritten durchgeführten Tests mit dem Form 4 und anderen Kunstharz-Druckern, die ergaben, dass der Form 4 eine Druckerfolgsrate von 98,7 % aufweist.

Zuverlässigkeit von Form 4 und anderen Kunstharz-3D-Druckern unabhängig getestet

Der Form 4 von Formlabs erreichte in einer Untersuchung eines unabhängigen, weltweit führenden Produkttesters eine Druckerfolgsrate von 98,7 %. Eine vollständige Beschreibung der Testmethode und die Ergebnisse finden Sie in unserem Whitepaper.

Druckvorbereitungssoftware

Jeder Schritt in einem Arbeitsablauf wirkt sich auf die Effizienz aus. In PreForm, der Druckvorbereitungssoftware von Formlabs, können Anwender ihre Teile mit einem Klick für den Druck einrichten. Bei anderen Slicern stellte Navarro fest, dass die Software an wichtigen Stellen keine Stützstrukturen platzierte, oder aber Stützen in Bereichen platzierte, wo dies aufgrund der Teilegeometrie unerwünscht war.

„PreForm löst das einfach und intelligent und erstellt kompaktere, leichtere Stützstrukturen, die einfacher zu entfernen sind. Dazu kommt die Erkennung von Störungen. Am Ende haben wir mehr Teile pro Druck und weniger Materialverbrauch. Im Vergleich zu unserer vorherigen Lösung können wir auf einer Bauplattform gleicher Größe doppelt so viele Teile unterbringen.“

Carlos Navarro, CTO, Additium3D

Die Stützstrukturen lassen sich leichter ablösen und führen zu glatteren Oberflächenbeschaffenheiten, sodass Nachbearbeitung und Fertigstellung weniger Zeit in Anspruch nehmen. Darüber hinaus gibt die Schätzung von Druckdauer und Materialverbrauch in PreForm den Dienstleistern die Informationen, die sie benötigen, um ihren Kunden schnell ein Preis- und Fristangebot zu machen.

Vielseitige, leistungsstarke Materialien

„Für Teams, die an großformatigen Prototypen arbeiten und eine große Bandbreite von Hochleistungsmaterialien ausprobieren möchten, bietet Formlabs' Portfolio an technischen Kunstharzen Möglichkeiten, die nur sehr wenige Drucker in dieser Preisklasse bieten können – von flexiblen und schlagfesten Harzen bis hin zu Hochtemperatur- oder biokompatiblen Optionen.“

Guillermo Navarro, Geschäftsführer von Additium3D

Additium3D druckte zunächst mit Clear Resin V5 und White Resin V5, da diese für die aktuellen Projekte am besten geeignet waren. Es handelt sich dabei um Allzweckmaterialien, die so formuliert sind, dass sie die Technologie der Form-4-Serie optimal nutzen. Additium3D verwendet White Resin V5 sowohl für visuelle Prototypen zur Kundenpräsentation als auch für Teile, die lackiert werden müssen.

Additium3D steigert seine Effizienz mit dem Resin Pumping System, das für weniger Wechsel der Harzkartuschen sorgt.

„Wir sind wirklich beeindruckt von der neuen Formulierung von Clear Resin – seine Transparenz und Definition sind ein großer Schritt nach vorne im Vergleich zur Vorgängerversion, und es ist unsere erste Wahl für die Herstellung von visuellen oder funktionellen Teilen, die Glas oder transparenten Kunststoff simulieren müssen.“

Guillermo Navarro, Geschäftsführer von Additium3D

Neben den Standard-Kunstharzen arbeitete Additium3D mit Elastic 50A Resin, einem weichen, transparenten Elastomer mit einer Shore-Härte von 50A, als ein Kunde Teile mit sehr hoher Flexibilität benötigte. Durable Resin, das in Festigkeit und Steifigkeit mit Polyethylen (PE) vergleichbar ist, kommt ebenfalls häufig zum Einsatz, da es sich ideal für quetschbare Prototypen, reibungsarme Baugruppen und Halterungen und Vorrichtungen eignet, die erheblichen Stößen ausgesetzt sind.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir schicken Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Wachstum eines Fertigungsdienstleisters: Mehr Auswahl bei 3D-Druck und Materialien

„Ob für die Fertigung von Kleinserien oder für funktionales Prototyping hochwertiger Produkte, der Form 4L ist ein wirklich leistungsstarkes und vielseitiges Werkzeug. Wir können innerhalb weniger Stunden vom Konzept zum Teil übergehen, komplexe Geometrien ohne zusätzliche Kosten validieren und alles Erdenkliche auf hocheffiziente Weise herstellen, von einzelnen Teilen bis zu mittelgroßen Serien. Dank der Geschwindigkeit, der Zuverlässigkeit und des großen Bauvolumens konnten wir Projekte in Angriff nehmen, die mit anderen Technologien zuvor nicht realisierbar waren.“

Guillermo Navarro, Geschäftsführer von Additium3D

Zusätzlich zum Formlabs-SLA-3D-Druck bietet Additium3D den SLS-3D-Druck mit dem Fuse 1+ 30W an.

Um neue Projekte anzugehen, erweiterte Additium3D nun seine Optionen für 3D-Druck, indem es sein Arsenal um das Fuse-Ecosystem für SLS-3D-Druck und Nachbearbeitung ergänzte. Außerdem erwägt das Team die Anschaffung des Form 4B, um seine Materialoptionen auf biomedizinische Materialien auszudehnen, und zieht sogar einen zweiten Form 4L in Betracht, um seinen Durchsatz noch zu steigern. All dies tut Additium3D mit dem Ziel, seinen Kunden qualitativ hochwertige Teile und Dienstleistungen zu liefern.

Um mehr zu erfahren, entdecken Sie die 3D-Drucker von Formlabs oder kontaktieren Sie unser Expertenteam.