Farben haben einen starken Einfluss darauf, wie wir die Welt um uns herum interpretieren. Doch wir kommunizieren hauptsächlich verbal oder mithilfe willkürlicher Standards- und Nomenklaturen über sie. Menschen denken größtenteils analog über Farben nach, doch Nix aus dem kanadischen Ontario will Farben zu einer digitalen Erfahrung machen.

Tools in Laborqualität zur präzisen Messung von Farben existieren bereits, doch diese stehen bislang nur einem kleinen Markt zur Verfügung, da sie teuer und nicht besonders benutzerfreundlich sind. Die Handheld-Geräte Nix Pro Color Sensor und Nix Mini Color Sensor sollen mit ihrer Benutzerfreundlichkeit und ihrem erschwinglichen Kostenpunkt neue Märkte für die Farbmessung erschließen.

Seit Produkteinführung konnte Nix beobachten, wie ihre Farbmessgeräte für verschiedenste Anwendungen zum Einsatz kamen: von auf den Hautton des Anwenders oder der Anwenderin abgestimmtes Makeup bis hin zur Qualitätskontrolle von Eigelben und Lachs vor Freigabe zum Verkauf. Das Unternehmen hat sogar einen Red Dot Design Award erhalten.

Die Entwicklung eines intuitiven Tools mit einem überzeugenden Design ist keine Zauberei. Viele Prototypen mussten gefertigt werden, bis das endgültige Design erreicht wurde. Die Wahl von Nix fiel auf den Form 2 3D-Drucker aufgrund seines kleinen Formfaktors und seiner Fähigkeit, sowohl mit undurchsichtigen wie auch mit transparenten Materialien zu arbeiten. Das Team verwendet Black Resin, um Gehäuse zu drucken, und Clear Resin für transparente Komponenten wie Linsen und interne Lichtleiter.

In diesem Artikel beschreiben wir Designgrundlagen von Lichtleitern und den speziellen Arbeitsablauf, den Nix für die Prototypenfertigung dieser komplexen Komponenten zur Anwendung bringt.

Das Design von Lichtleitern

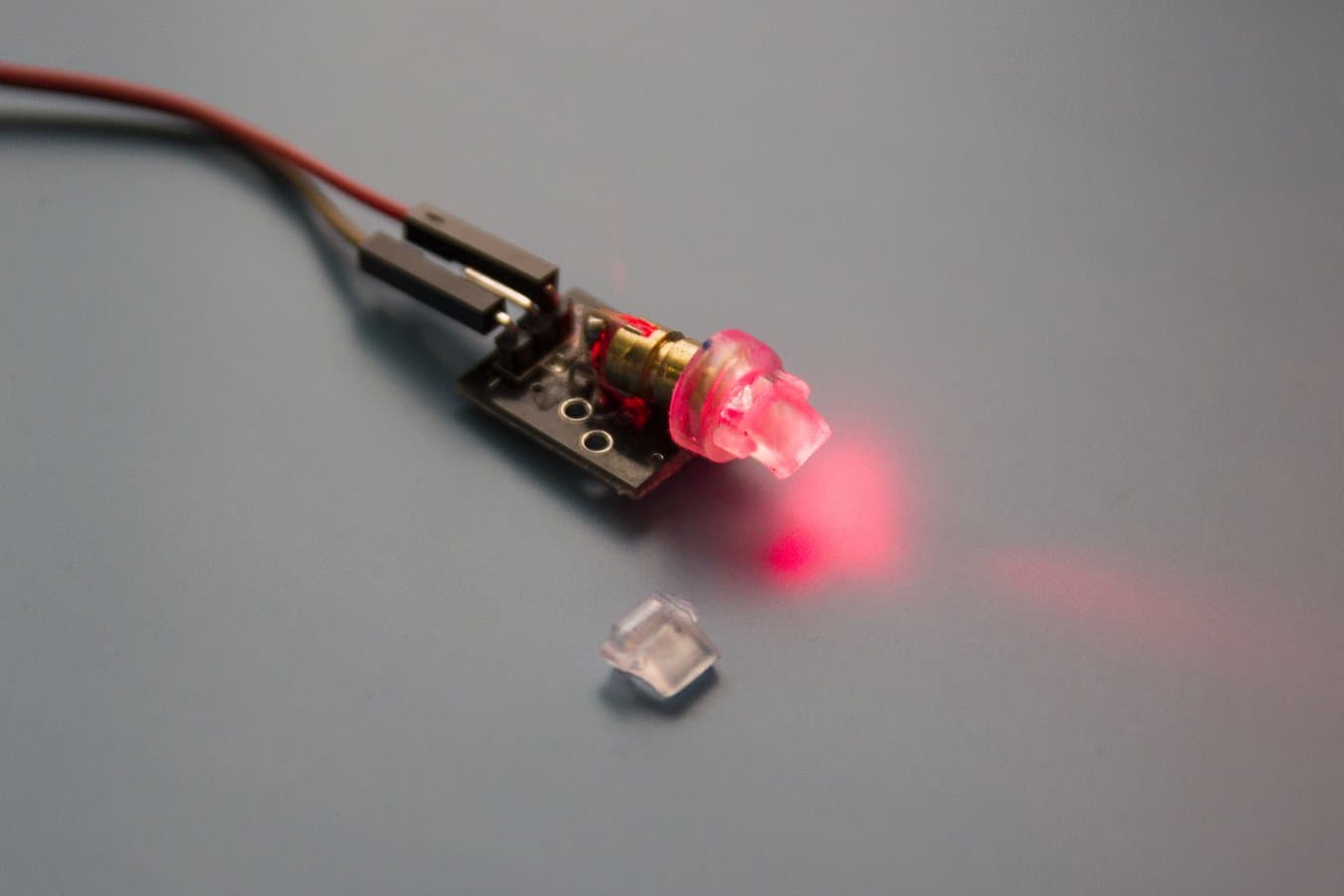

Grob kann ein Lichtleiter als transparenter Plastikstab aus Glasfaser oder Festmaterial beschrieben werden, der Licht von einer auf einer Leiterplatte (Printed Circuit Board, PCB) angebrachten LED-Leuchte zum Nutzerinterface eines Geräts weiterleitet. Bei den blinkenden Lichtern an Ihrem Router oder den leuchtenden Augen eines Spielzeugroboters kommen beispielsweise Lichtleiter zum Einsatz.

Lichtleiter transportieren Licht durch ein optisch transparentes Medium von einem Eingangspunkt zu einem Ausgangspunkt. Beim Design von Lichtleitern kommt es darauf an, dass so wenig Licht wie möglich verlorengeht und die geringst mögliche Anzahl von LEDs zum Einsatz kommen kann.

Passform und Toleranzen

Das Produkt von Nix ist diamantförmig, die Lichtleiter müssen sich also dieser Designvorgabe fügen. Dies bringt viele verschiedene Fragen mit sich. Wie fügen sich die Lichtleiter in das Innere des Produkts ein? Wie groß sollen sie sein? Wie sieht das Interface mit LEDs verschiedener Größen aus?

Designs, die in CAD funktionierten, waren leicht beizukommen. Weniger einfach war es jedoch, Teile zu designen, die auch in physischen Prototypen gut funktionierten. Das endgültige Design musste über eine Übermaßpassung oder eine Schnappverbindung verfügen, was das Team unzählige Male an physischen Prototypen testen mussten, bevor es die richtige Lösung fand.

Materialauswahl und Nachbearbeitung

Wie wir im Folgenden besprechen werden, kann die Wahl der richtigen Fertigungsmethode und des passenden Materials kompliziert sein. Das gilt insbesondere für die Prototypenfertigung, wenn innerhalb kurzer Zeitfenster mehrere Versionen hergestellt werden müssen. Die Optionen, die Nix zur Verfügung standen, waren lasergeschnittenes Acrylglas, CNC-Acrylglas, 3D-gedruckte Formen und direkt 3D-gedruckte Kunststoffe.

Formlabs Clear Resin eignet sich gut zur Hervorhebung interner Details, Einfassung von LEDs oder Erzeugung von Fenstern. Lernen Sie, wie Sie Clear Resin für ein transparentes Finish polieren oder lesen Sie im Folgenden den Arbeitsablauf, den Nix zur Anwendung brachte.

Design for Manufacturing

Wie bei allen Hardwarekomponenten kann es schwierig sein, in einem fertigen Prototypen funktionierte Lichtleiter mit dem richtigen Look in Serie zu fertigen. Berücksichtigen Sie im Verlauf des Designverfahrens das endgültige Material und prüfen Sie, ob das fertige Teil in Serie produziert werden kann.

Verschiedene Materialien erfordern unterschiedliche Nachbearbeitungsmethoden, was sich als zeitintensiv erweisen kann. Sie sollten also schon während des Designs über die Nachbearbeitung nachdenken. Vermeiden Sie zum Beispiel überflüssiges Feindetail bei Teilen, die geschliffen werden müssen, da dies die Zeit- und Arbeitskosten bei der Nachbearbeitung drastisch steigern kann.

Weitere Artikel:

- Am Beispiel lernen: Das Design von Lichtleitern (Fictiv)

- Grundlagen von LED-Lichtleitern (Electronic Design)

Eine Methode zur Fertigung von Prototypen für optisch transparente Teile

Nix verbrachte einige Zeit auf der Suche nach einem transparenten Material, das für die Fertigung von Prototypen der internen Lichtleiter in ihren Messgeräten vielseitig genug war.

Lasergeschnittenes Acrylglas war transparent, es konnten aber nur extrudierte 2D-Formen hergestellt werden. Bei CNC-gefrästem Acrylglas wurde die Oberfläche so trübe, das die notwendige interne Reflektion nur durch das Polieren mit Zahnpasta oder Flammpolieren erreicht werden konnte. Eine weitere Möglichkeit war, Formen 3D-zu-drucken, doch dieses Verfahren war zu zeitaufwendig.

Zu Beginn entschied Nix sich für das Outsourcing von CNC-Teilen. Zwar verfügte das Unternehmen über eine eigene CNC-Maschine, doch es fiel ihnen schwer, die für die kleinen, detailreichen Lichtleiter erforderlichen Schnitte vorzunehmen. Das CNC-Fräsen dauerte für jeden Prototyp drei bis fünf Tage und kostet teilweise mehrere Hundert Dollar.

Für einen einzigen Prototyp wäre das kein großes Problem. Doch hinter jedem funktionierenden Prototypen stehen zig Fehlschläge. Derartig viel Geld und Zeit für jede Version aufzuwenden, hätte die Produktentwicklung um Wochen oder Monate in die Länge gezogen und Tausende Dollar gekostet.

Arbeitsablauf: 3D-Druck von Lichtleitern mit Clear Resin

Nix verwendet seit Anbeginn der Firmengeschichte Formlabs 3D-Drucker, ausgehend von einem Form 1+ und einer CNC-Fräse, als das Unternehmen noch von einem 3x3 m Schlafzimmer aus geführt wurde. Heute verwendet Nix den Form 2 Desktop-Stereolithografie-3D-Drucker. Lichtleiter aus Clear Resin drucken zu können bedeutet, an einem Nachmittag zehn verschiedene Linsen auf einer Konstruktionsplattform herstellen zu können, anstatt mehrere Tage auf die nächste Version warten zu müssen.

Für jede Version beginnt das Verfahren mit CAD-Software und endet mit einem fertigen, testbereiten Prototypen.

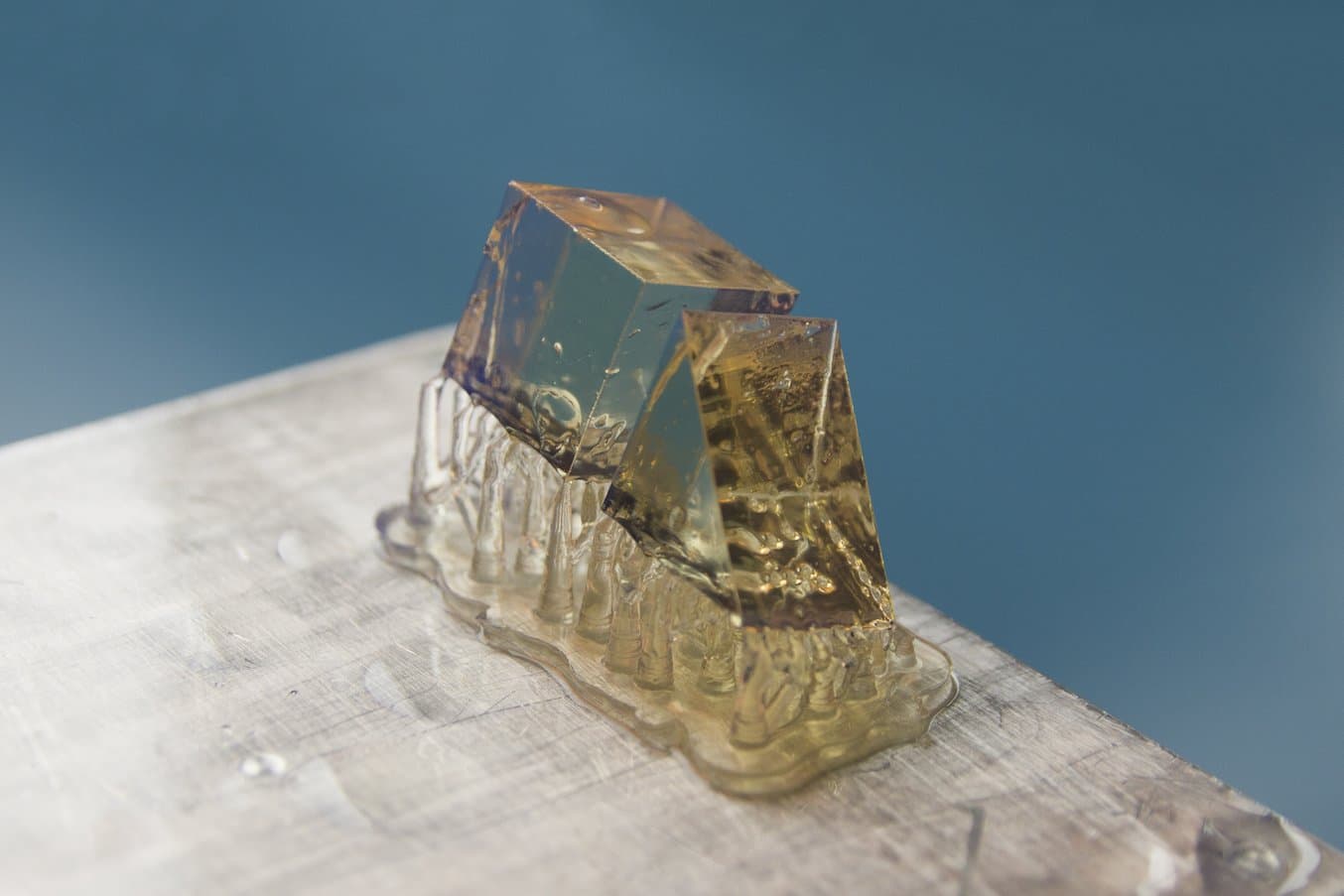

Das Team erstellt zunächst ein oder mehrere Lichtleiterdesigns in CAD-Software. Dann importiert es sie in die PreForm Software von Formlabs, optimiert die Ausrichtung und fügt die notwendigen Stützstrukturen hinzu. Wenn nötig, können mehrere Linsen auf einer Konstruktionsplattform gedruckt werden.

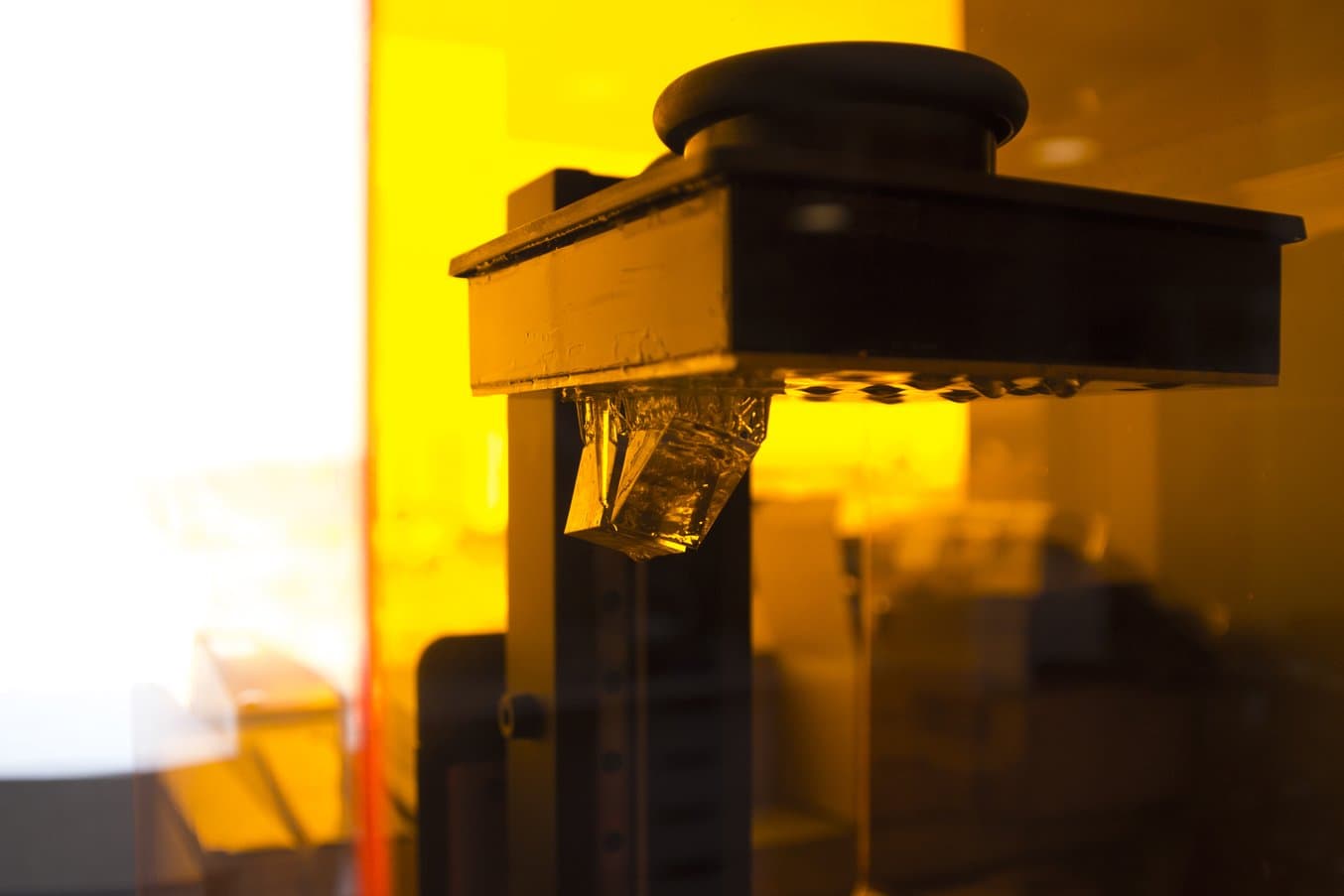

Linsen werden bei einer Auflösung von 25 Mikrometern mit Clear Resin gedruckt.

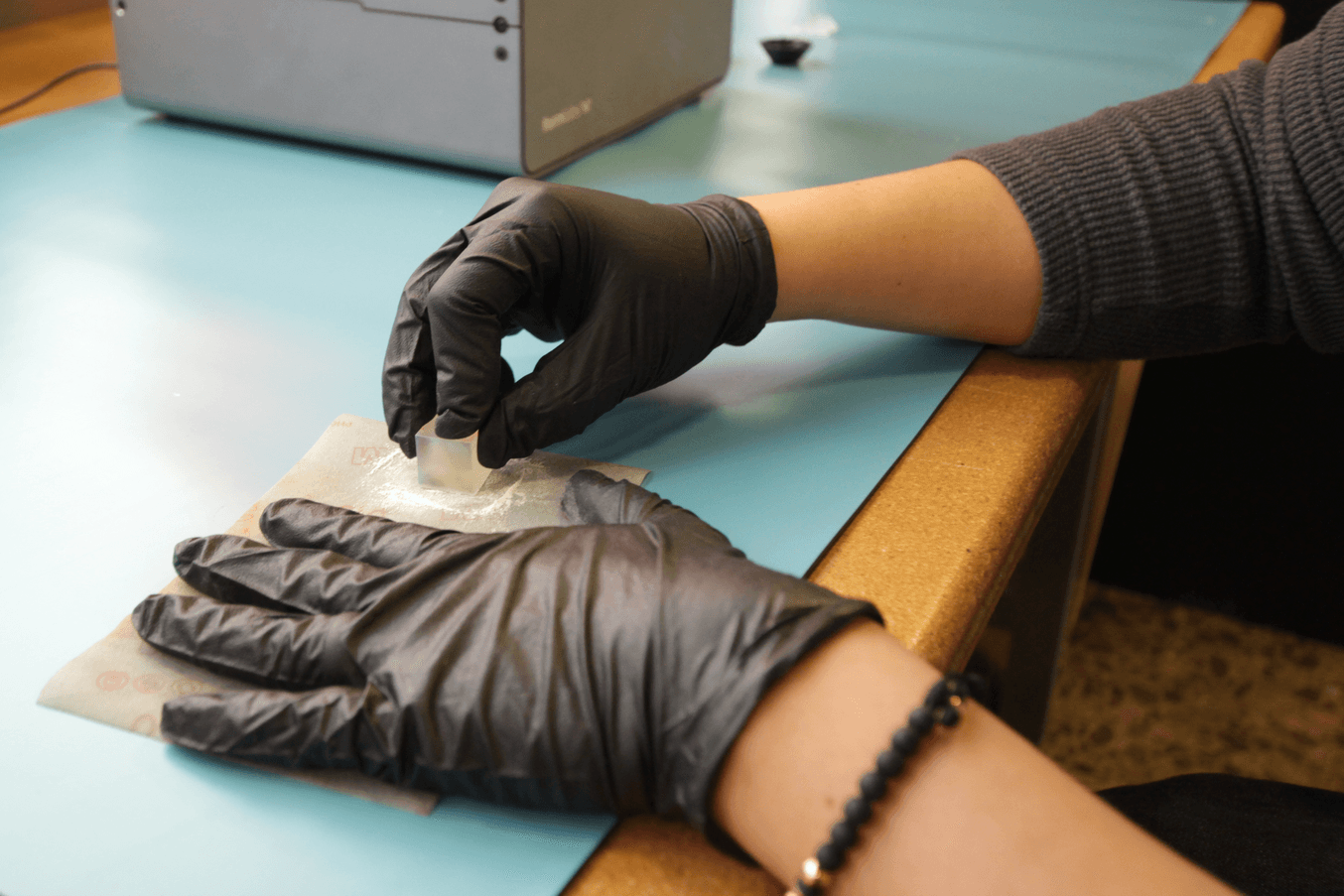

Das Team entnimmt die Teile von der Konstruktionsplattform und entfernt die Stützstrukturen mithilfe des Form 2 Finish Kit.

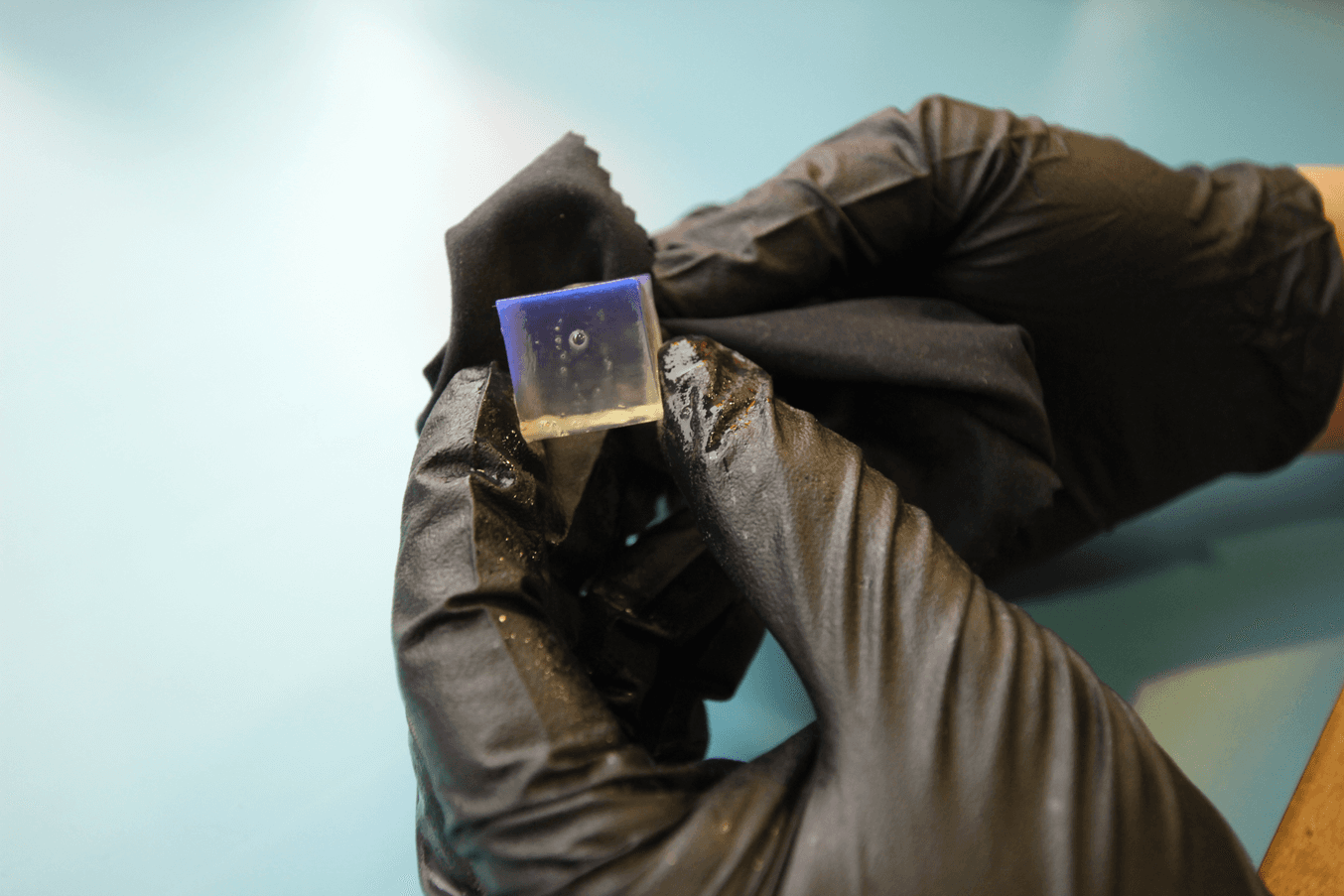

Die Teile werden auf Blasenbildung oder andere Defekte überprüft, die die Lichtdurchlässigkeit beeinträchtigen könnten. Teile werden mithilfe des Finish Kit oder des Form Wash gründlich in Isopropylalkohol (IPA) abgespült. Wenn Rückstände auf der Oberfläche verbleiben, sind die Teile klebrig, war zu Problemen beim Polieren führen kann. Teile müssen also ausgiebig abgespült werden.

Nach dem Spülen können die Teile mit Novus 1 Acrylglasreiniger (oder der Politur Ihrer Wahl) poliert werden.

Zum Schleifen platziert das Team Schleifpapier auf einem Korkbrett mit etwas Spiel und bewegt die Linse in einem zufälligen Muster darüber, um Schleifspuren auf der Oberfläche zu vermeiden. Es wird Zug um Zug feineres Sandpapier verwendet, bis das Team mit dem Ergebnis zufrieden ist.

Das Ergebnis ist ein funktionales, optisch transparentes Teil, das in den Prototypen von Nix verbaut werden kann.

Fotos von Nix bereitgestellt. Da Lichtleiter sehr klein sind, wurde für manche Schritte ein größerer 3D-gedruckter Würfel verwendet, um das Prozedere so deutlicher zu machen.

Das Drucken von Lichtleitern auf dem Form 2

Stereolithografie 3D-Druck macht den Druck von transparenten Teilen auf dem Desktop möglich und stellt eine einfache Lösung zur Fertigung von Prototypen für transparente Teile wie Lichtleiter zur Verfügung. Formlabs Clear Resin eignet sich hervorragend für fluidtechnische Anwendungen und Formenbau, Optik, Beleuchtung und alle durchsichtigen Teile.