SINTEF Norlab, eine der größten Laborketten Norwegens, ist auf Umweltmessungen, Trinkwasser, mikrobiologische und chemische Analyse sowie Materialtests spezialisiert. Das Unternehmen ist seit 1955 im Geschäft und beschäftigt derzeit 110 Mitarbeiter in 13 Laboren.

Jørn Røssvoll arbeitet seit etwas über 20 Jahren in der Hauptniederlassung in Mo i Rana, einer kleinen Stadt wenige Kilometer südlich des nördlichen Polarkreises. Als Teil seiner Arbeit führt er Untersuchungen mit Rasterelektronenmikroskopen (REM) durch und sorgt dafür, dass die IT-Systeme sowie diverse Instrumente wie Röntgengeräte und die REM laufen. Er ist dafür bekannt, im Rahmen dieser Aufgabe (und aus persönlicher Begeisterung) neue Hilfsmittel und Vorrichtungen zu erfinden, die Arbeitsprozesse schneller und einfacher gestalten.

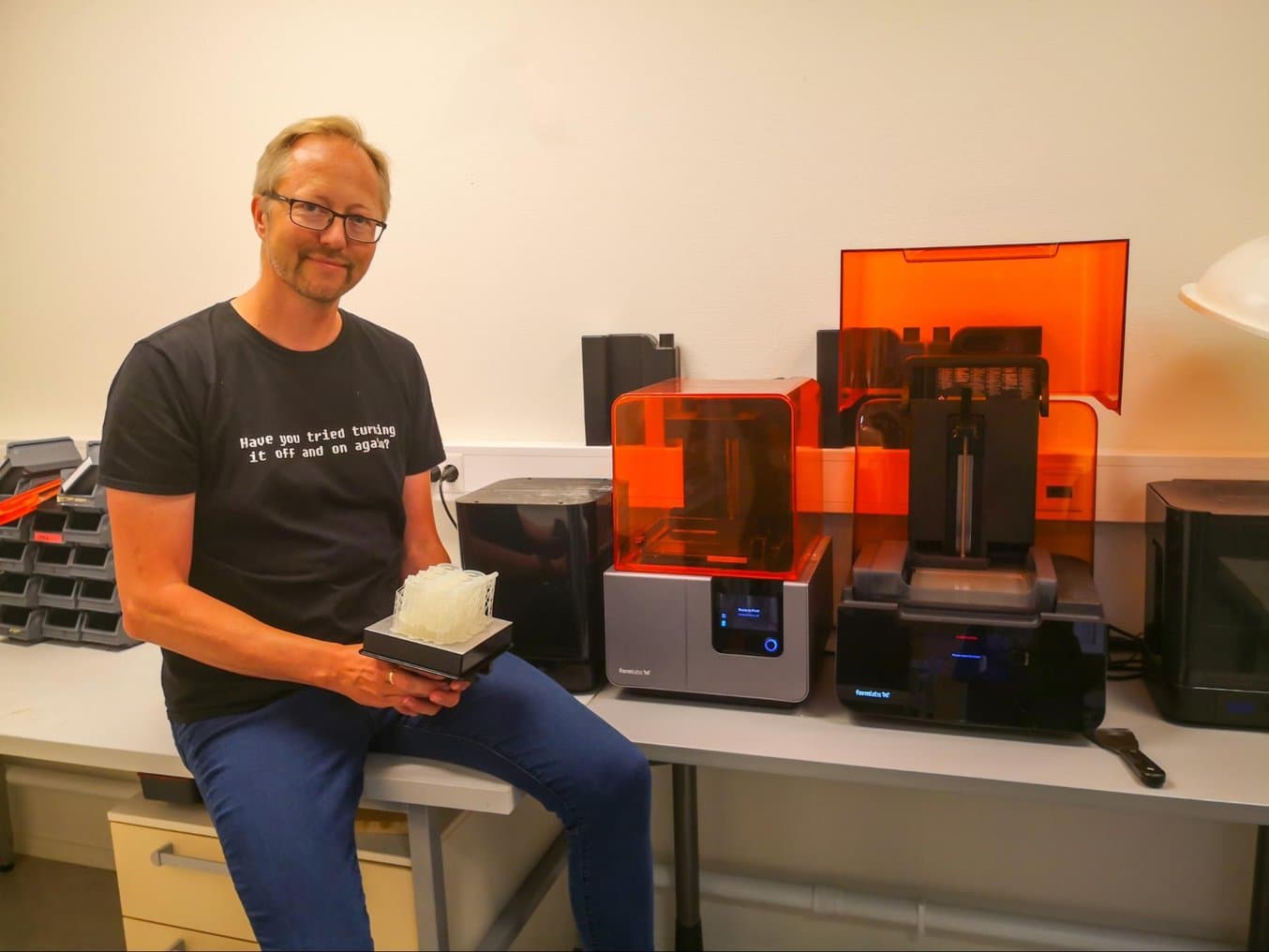

Diese vielfältigen Projekte erfordern viele Sonderanfertigungen, die er zuvor mit Drehmaschinen und Formen herstellte. Im Jahr 2016 erlernte er jedoch CAD-Design und überzeugte das Unternehmen, einen SLA-3D-Drucker (Stereolithografie) Form 2 zu kaufen, um die Arbeit zu beschleunigen. Seitdem hat er seine Flotte um einen neuen Form 3 erweitert und mit den beiden Druckern 328 Druckaufträge und mehr als 2600 Teile gedruckt.

Lesen Sie weiter, um zu erfahren, wie Jørn Røssvoll beeindruckende Vorrichtungen und komplexe individuelle Baugruppen zur Lösung häufiger Probleme in den Laboren fertigte.

Warum 3D-Druck im Labor?

Røssvoll benötigt oft maßgefertigte Teile oder Ersatzteile, um die verschiedenen Instrumente und Messgeräte zu warten und an die Anforderungen bestimmter Projekte anzupassen.

„Wir befinden uns hier im nördlichen Teil Norwegens, es geht also immer um große Entfernungen“, so Røssvoll. „Es kann schwierig werden, Teile zu finden. Besonders im Laborbereich kostet es oft Unsummen, wenn man spezielle Teile bestellen muss. Einmal mussten wir kleine, gewundene Kunststoffkegel bestellen, und zwar 15 Stück. Sie haben uns ungefähr 100 Dollar das Stück gekostet. Da dachte ich mir: ‚Hmm, das kann ich doch auch selbst.‘ Also habe ich eins gedruckt und festgestellt, dass das von uns verwendete Material ungefähr 2,50 Dollar kostet.“

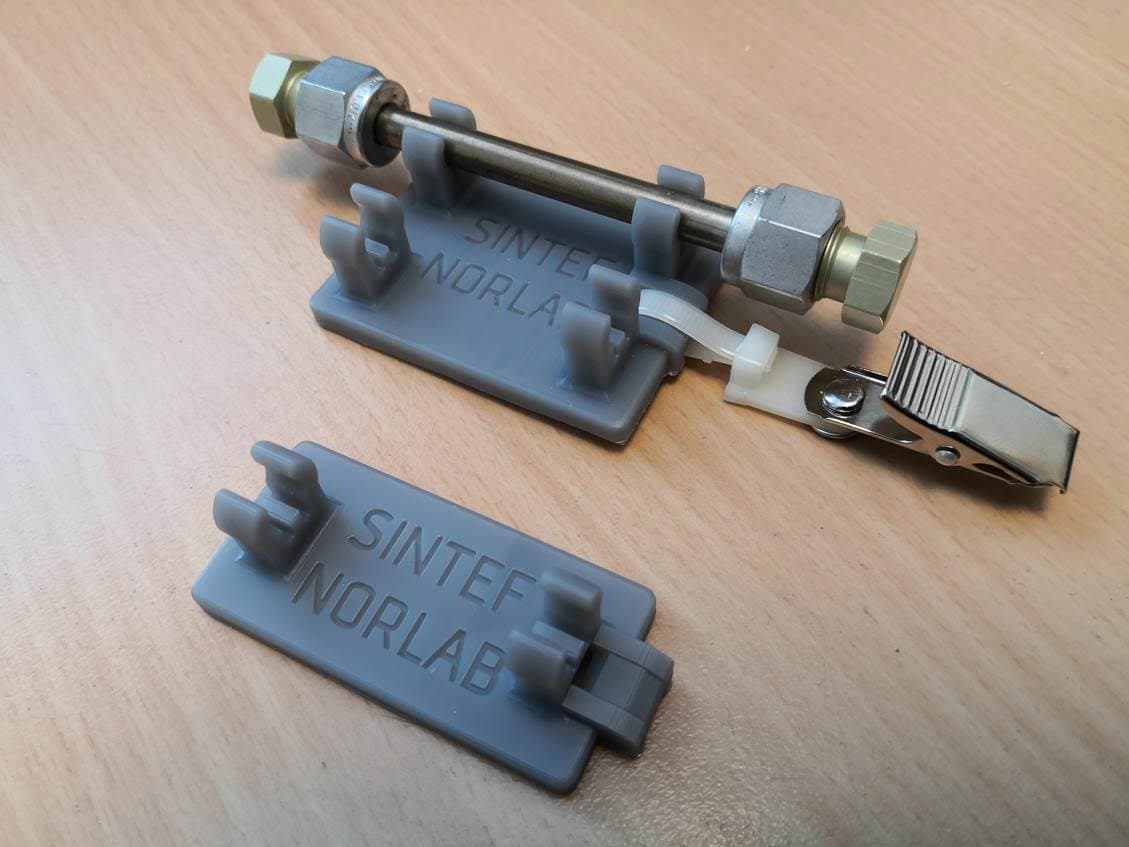

Diese Halterung wird an der Tasche von Mitarbeitern befestigt und trägt Stahlröhrchen mit chemischen Stoffen, die die Kohlenwasserstoffe in der Arbeitsumgebung messen. Die ursprünglich vergebenen Halterungen gingen oft verloren und der Ersatz war teuer. Mit 3D-Druck hergestellter Ersatz kostet weniger als einen Dollar pro Stück.

Der Druck der meisten Teile dauert nur wenige Stunden. Als Røssvoll sie bestellen musste, waren bestimmte Instrumente unter Umständen zwei Wochen lang außer Betrieb. Werden die Teile aus dem Ausland geliefert, so müssen sie die Zollabfertigung durchlaufen, was ein langwieriger Prozess sein kann. In vielen Fällen ist es für ihn einfacher und günstiger, sie selbst herzustellen.

„Vor dem 3D-Druck musste ich viele meiner Teile mit der Drehmaschine fertigen oder eine Silikonform herstellen, um dann Teile aus Epoxidharz zu fertigen“, so Røssvoll. „Das war zeitaufwendig. Als richtige SLA-Drucker also erschwinglich wurden, habe ich mir schnell die Genehmigung meines Vorgesetzten geholt, einen Form 2 anzuschaffen. Vor allem erhalte ich mit der SLA-Methode isotrope Teile, die also aus jeder Richtung gesehen dieselben Eigenschaften haben.

Ich hatte schon Serien, bei denen ich viele Teile in kurzer Zeit drucken musste, da wir einen großen Auftrag von einem Unternehmen hatten und alle möglichen Geräte bis zu einem bestimmten Datum versandbereit sein mussten. Ich hatte nicht viel Zeit, um alle nötigen Teile zu drucken. Also musste ich, als wir nur den Form 2 hatten, manchmal um 2 Uhr nachts kommen, um Teile zu entfernen und einen neuen Durchlauf zu starten. Es war also nicht schwer, einen Form 3 bewilligt zu bekommen, um die Produktion zu verdoppeln.“

Røssvoll hat zwei SLA-3D-Drucker in seinem Büro, einen Form 2 und einen Form 3. Er hat mehr als 2600 Teile für mehr als 100 unterschiedliche Projekte gedruckt.

„Sie sind super, da nur sehr selten Fehler auftreten und die Ergebnisse gleichmäßig sind“, erläutert er. „Sie sind richtig gut. Manchmal haben die Drucker eine oder zwei Wochen Pause, aber dann kommt wieder etwas und sie laufen eine oder zwei Wochen lang fast rund um die Uhr. Das geht in Phasen, aber sie werden schon viel benutzt.“

Designoptimierung für funktionale 3D-gedruckte Bauteile

Der SLA-3D-Druck bietet eine breite Spanne von technischen Materialien von hitzebeständigen Kunstharzen zur Herstellung von Gussformen bis hin zu besonders festen Kunstharzen, die hohen Belastungen und Abnutzung standhalten können. Laden Sie unser Whitepaper herunter, um spezifische empfohlene Designtoleranzen einzusehen.

Whitepaper herunterladenAnwendungen und Erfindungen bei SINTEF Norlab

Kollegen aus den 13 Laboren von SINTEF Norlab wenden sich an Røssvoll, wenn bestimmte Aufgaben gelöst werden müssen. Sehen Sie sich einen Überblick der interessantesten und innovativsten Werkzeuge an, die er im Laufe der Jahre hergestellt hat.

Montageanlage für Schraubverschlüsse und Plättchen

Im Labor Oslo von SINTEF Norlab führen Analysten Tests durch, für die Limonadenverschlüsse aus Kunststoff mit Plättchen in der Mitte erforderlich sind, durch die eine Nadel geführt werden kann. Das Unternehmen erhält diese Teile nach dem Kauf separat und Analysten müssen die Plättchen mit dem Daumen in die Schraubverschlüsse drücken, bevor sie verwendet werden können. Diesen Vorgang in manchen Fällen tausendfach zu wiederholen ist nicht nur ineffizient, sondern ließ auch die Daumen schmerzen.

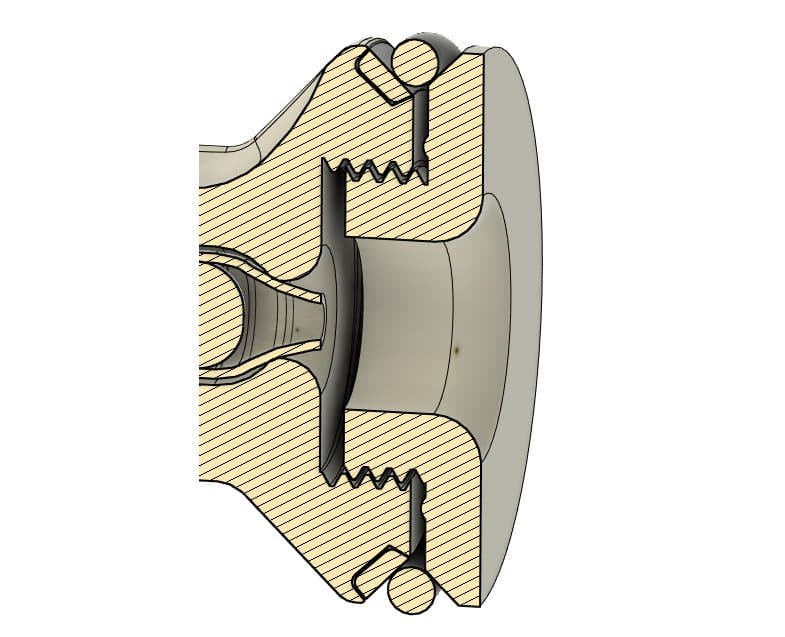

Einer von Røssvolls Laborkollegen fragte, ob er etwas entwickeln könnte, um diesen Vorgang zu erleichtern. Er begann damit, ein Gerät in Fusion 360 zu designen. Im Lauf weniger Monate entwickelte es sich zu einem kompakten, aber sehr komplexen Montagegerät, das auf einen Tisch passt. Es besteht aus einer Anordnung von 3D-Druckteilen und sogar Rücklaufsperren aus der Einzelblattzufuhr eines ausrangierten Tintenstrahldruckers.

„Ich habe erkannt, dass ich die Auf- und Abbewegung des Hebels mit Hilfe der Rücklaufsperren in eine kreisförmige Bewegung übertragen konnte“, so Røssvoll. „Eine verhindert die Bewegung in eine Richtung, und die zweite die in die andere. Diese beiden Räder, die ich gefertigt habe, können sich also nur in eine Richtung drehen.

Die Plättchen sollen in die Löcher fallen, aber nicht hindurch. Also habe ich unten kleine Vorsprünge hinzugefügt, damit sie nicht durch das Loch fallen. Da sie aber flexibel sind, kann der Kolben sie durch das Loch und in die Verschlüsse drücken. Zusätzlich habe ich Einkerbungen an einer Achse vorgenommen. Eine Stahlkugel wird in die Einkerbung gedrückt, damit die beiden Räder an genau der richtigen Stelle anhalten.

Das hat etwas Zeit erfordert und ist größer ausgefallen, als ich zunächst dachte, aber die Kollegen sind sehr zufrieden damit und benutzen es jetzt seit ein paar Monaten. Sie meinen, das wäre eine feine Sache.“

Spülwerkzeug zur Reinigung von Röhren

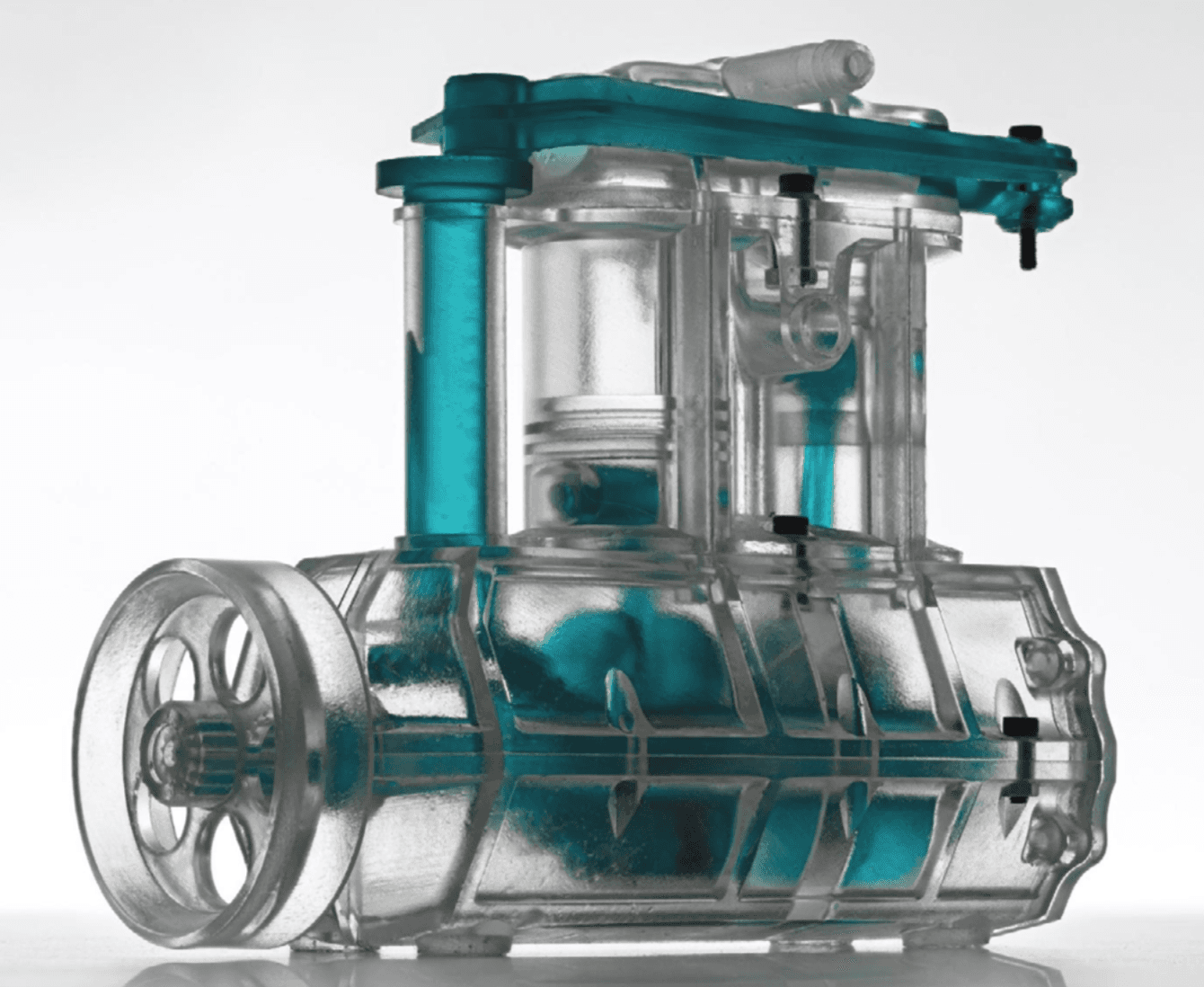

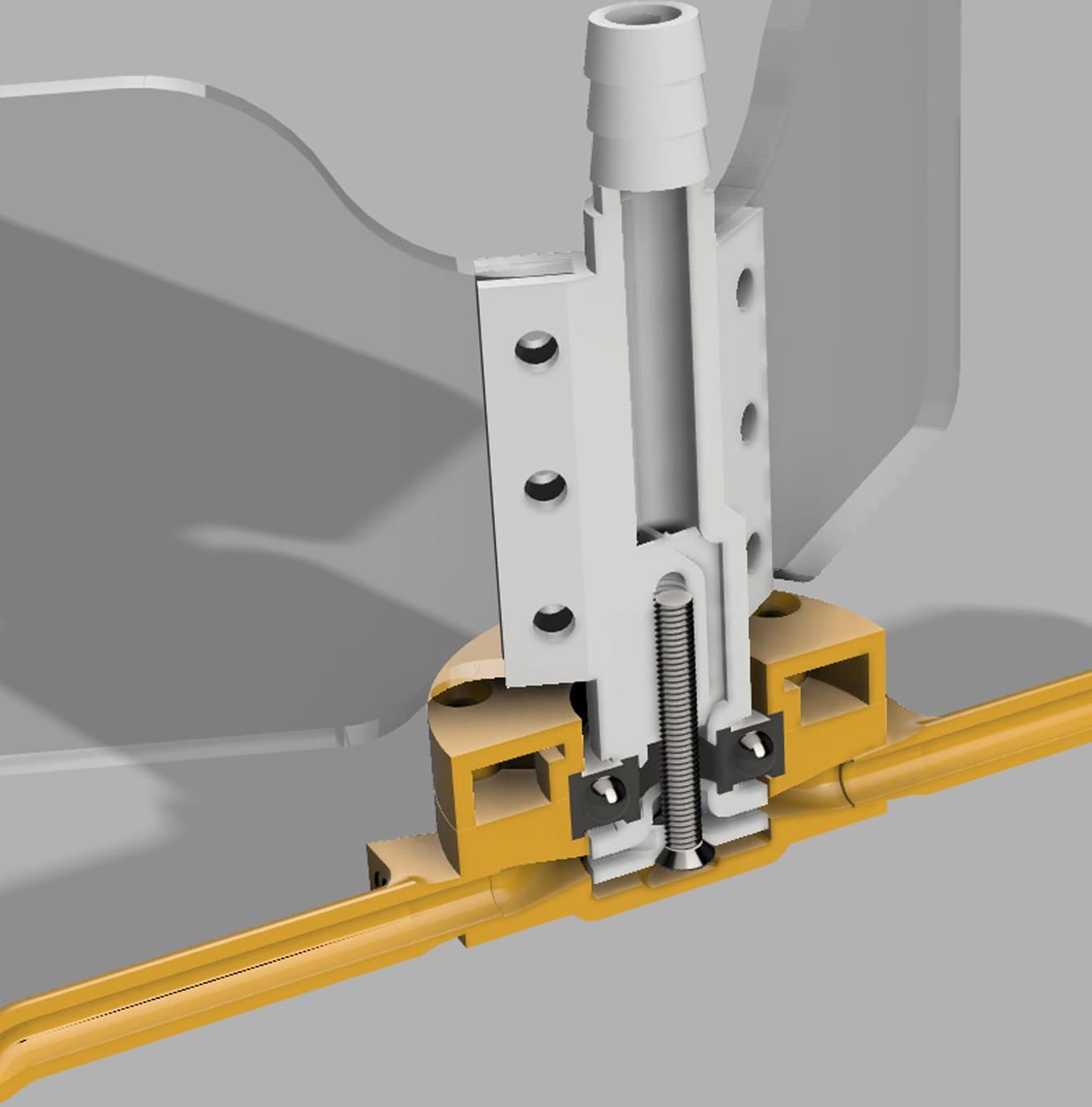

Einige Kunden des Labors müssen zerkleinerten Kalkstein in Flüsse oder Seen geben, um den Säuregrad zu regulieren. Immer, wenn eine neue Art Kalkstein verwendet wird, müssen Tests durchgeführt werden, um den pH-Wert in verschiedenen Tiefen zu beurteilen. Für derartige Analysen fertigte Røssvoll fünf große Röhren, etwa zweieinhalb Meter hoch mit einem Durchmesser von ungefähr 20 cm, die 69 Liter Wasser fassen können. Die Tests erfolgen durch Entnahme von Proben an verschiedenen Tiefen der Wassersäule.

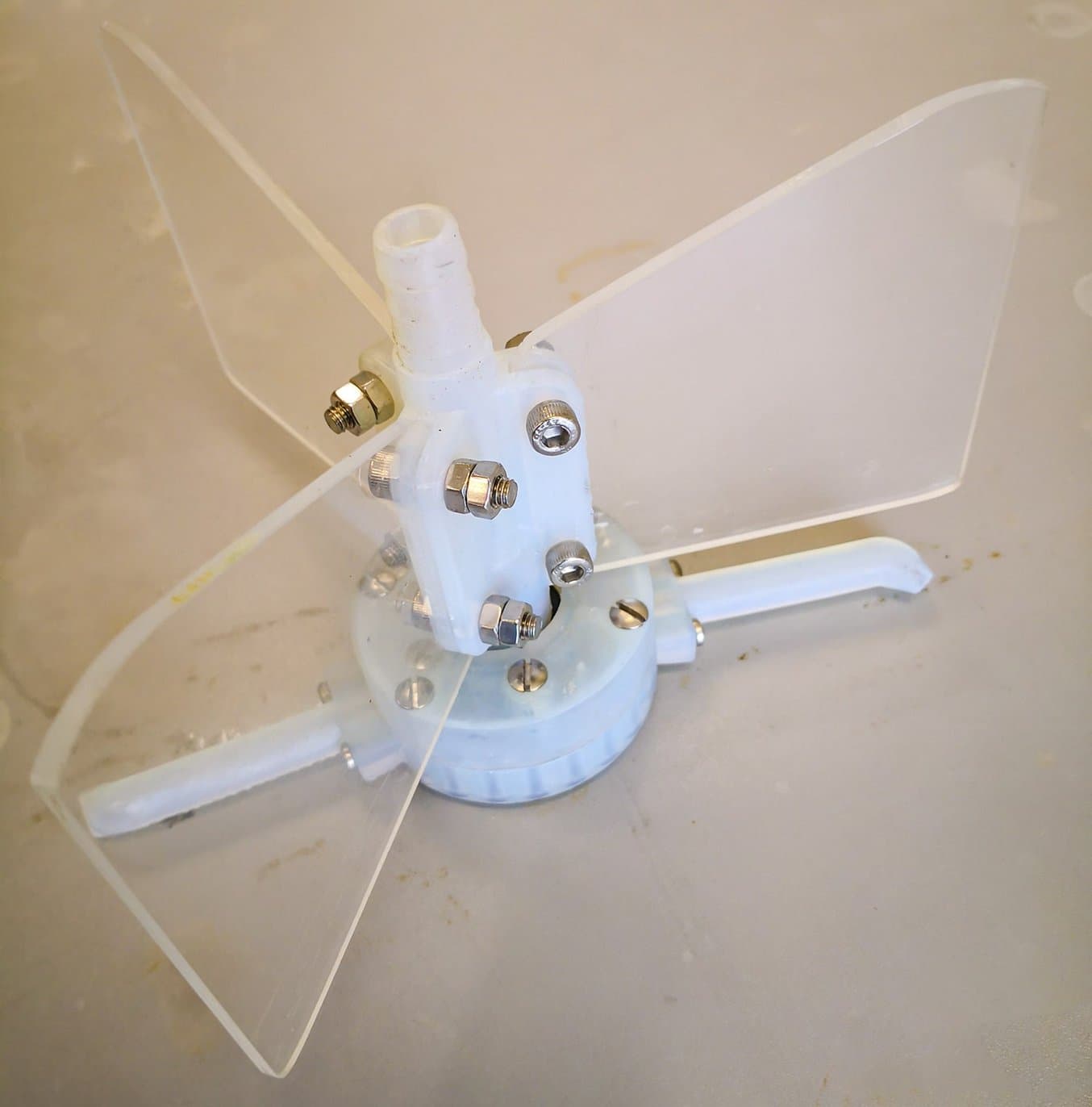

Nach den Tests befinden sich Kalksteinreste an der Innenseite der Polycarbonatröhren, die nur schwer zu sehen sind. Da die Röhren so hoch sind und nicht viel Platz zwischen ihnen und der Decke ist, wäre es recht aufwendig, die Röhren innen mit einer Bürste zu säubern. Also entwarf Røssvoll ein Werkzeug, um diesen Vorgang zu vereinfachen.

Die Flügel halten das Gerät in der Mitte der Röhre, während Wasser durch das Innere und die rotierenden Düsen am Ende strömt und das Innere der Röhre säubert.

„Wir schließen einfach einen Wasserschlauch an und die Flügel halten das Gerät in der Mitte der Röhre“, so Røssvoll. „Wenn das Wasser hineinfließt, dreht sich das Endstück und spült das Innere der Röhre mit sauberem Wasser durch. Schwierig war es, dafür zu sorgen, dass das Kugellager funktioniert und gleichzeitig Wasser durch die Mitte fließt. Da musste ich eine Weile überlegen, aber mit 3D-Druck ist wirklich alles möglich. Jetzt funktioniert es perfekt.“

Drehverriegelte Ampulle und Luftfilterhalterung

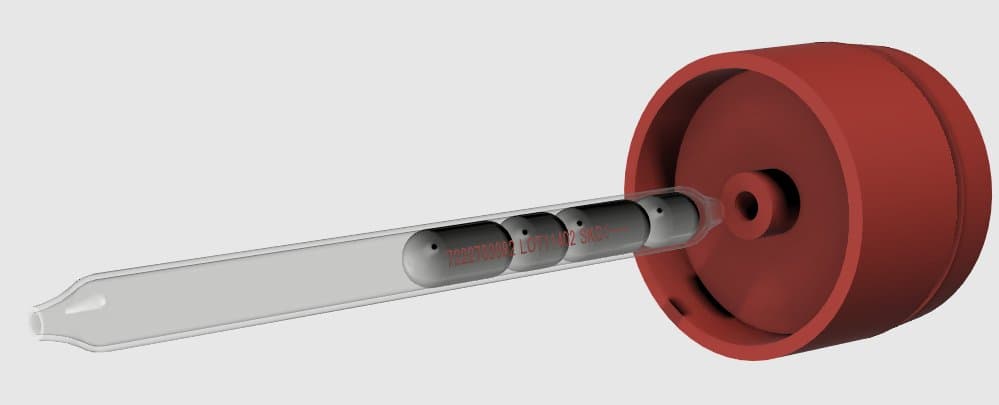

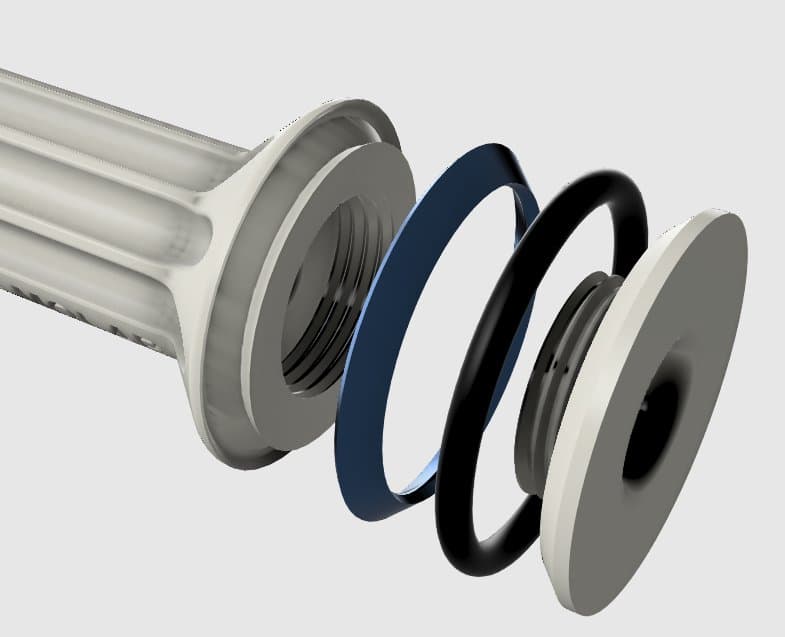

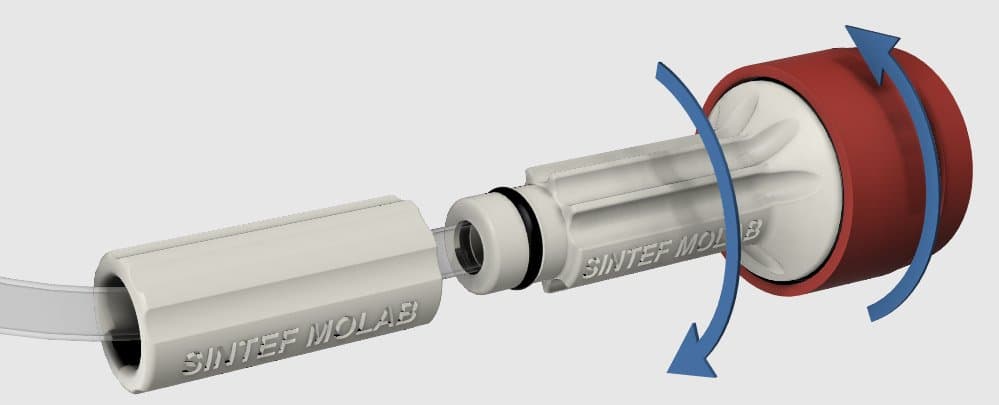

Das Team von SINTEF Norlab prüft oft Luft auf verschiedene Schadstoffe. Bei einem dieser Tests muss die Luft zunächst durch einen Filter strömen und danach durch eine kleine Glasampulle mit chemischen Stoffen, die auf Kohlenwasserstoffe reagieren.

Während der Messung dürfen diese Stoffe keiner UV-Strahlung der Sonne ausgesetzt sein und die Verbindung zwischen Filter und Ampulle muss luftdicht sein. Normalerweise würden Analysten die Teile mit Silikonschläuchen und Klebeband verbinden. Die Messdauer kann jedoch ein bis zwei Stunden betragen. Da die Mitarbeiter das Gerät bei der Arbeit mit sich führen, hat sich die Verbindung der Teile oft gelöst, was die Ergebnisse unbrauchbar macht.

„Nach einer gewissen Konstruktionszeit kam ich auf eine drehverriegelte Halterung für die Ampulle am Filterkasten, mit Dichtungsringen, die den Verschluss gewährleisten“, so Røssvoll. „Alles wird mit Durable Resin gedruckt und funktioniert einwandfrei. Ich habe etwa 50 Stück hergestellt, und wir haben sie an Kunden versandt. Sie verwenden sie hauptsächlich auf Plattformen in der Nordsee für Messungen an Arbeitsumgebungen. Nach der Einführung dieses Verbindungsstücks gab es keine Fehlschläge mehr.“

Ein angeschrägter Ring passt auf die Ampullenhalterung und verhindert, dass die Dichtung und das Endstück sich drehen, sobald sie in der Unterseite des Filters eingesetzt sind. So kann der Filterkasten problemlos verbunden werden. Bei Drehung dehnt sich die Dichtung auf Grund der schrägen Seiten aus und drückt an die Innenwand des Filterkastens, um eine feste Verbindung zu gewährleisten. Nach Abschluss der Messung müssen die Analysten das Teil nur in die andere Richtung drehen, um den Filterkasten von der Ampullenhalterung zu entfernen.

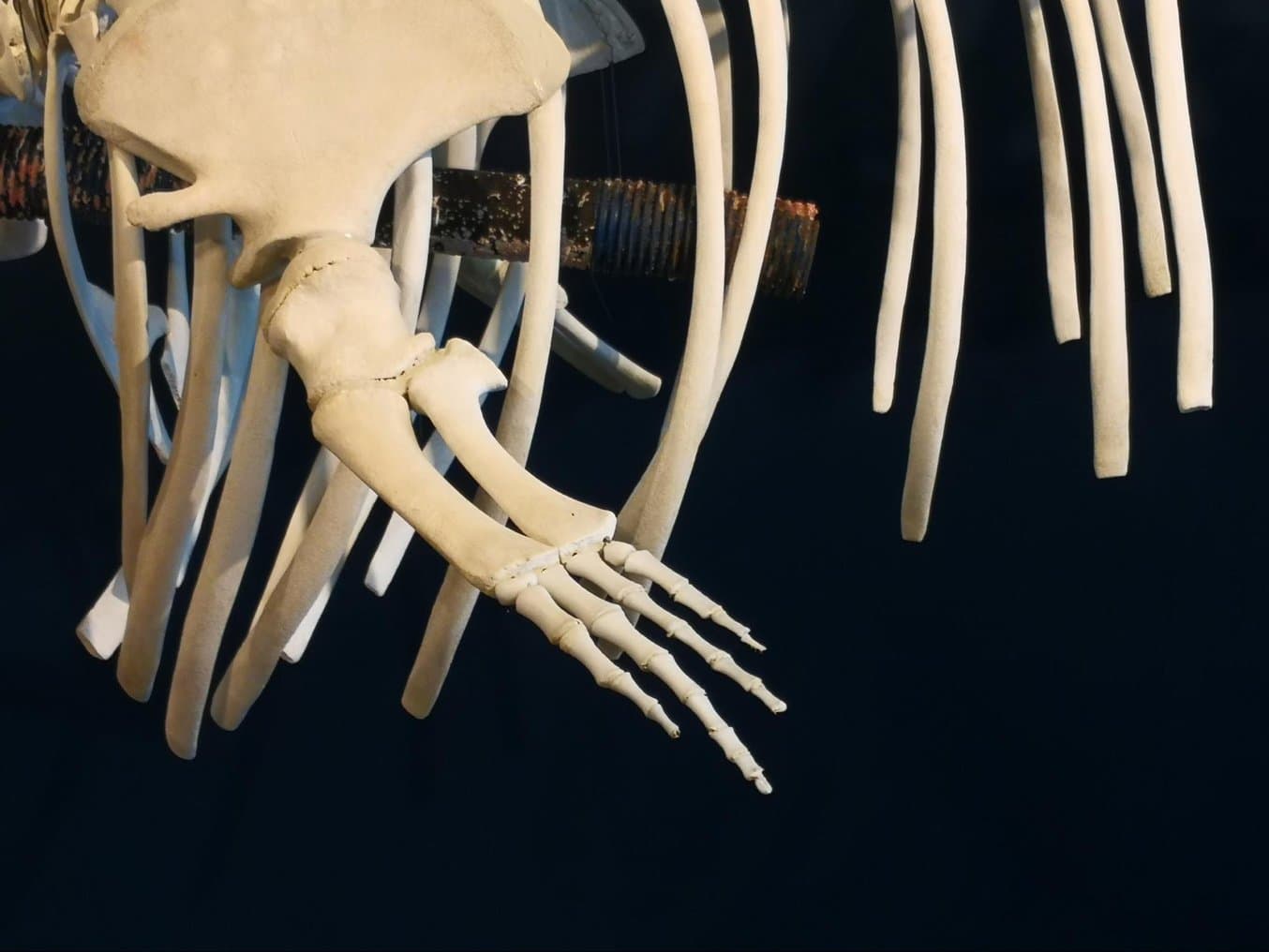

Zugabe: 3D-Druck der fehlenden Teile eines Walskeletts

Zum Schluss noch eine Geschichte mit besonders authentischem Norwegen-Flair.

Letztes Jahr kontaktierte ein Museum in Mo i Rana Røssvoll. Es besaß ein kleines Zwergwalskelett, dem aber einige Knochen fehlten.

Die Knochen für die Flossen dieses Walskeletts wurden komplett mit 3D-Druck hergestellt.

Das Museum erhielt 3D-Scans der fehlenden Teile von einem weiteren Walskelett in Kopenhagen. Nach wenigen Anpassungen der 3D-Scans, um die Scanlinien zu entfernen, druckte Røssvoll 57 Teile einschließlich zwei kompletter Flossen und zwei Hüftknochen.

„Ich habe die Walteile mit Rigid Resin gedruckt“, so Røssvoll. „Die Farbe entspricht fast genau der der Walknochen, sodass man den Unterschied unmöglich sehen kann.“