Umspritzung (engl. Overmolding) und Insert-Molding werden oft miteinander verwechselt. Das liegt daran, dass beides Variationen des Spritzgießens sind und strukturell ähnliche Teile produzieren. Bei genauerem Hinsehen merkt man jedoch, wie unterschiedlich die beiden sind. Sie haben jeweils einzigartige Vorzüge.

Von umschlossener Elektronik bis zur besseren Handhaltung alltäglicher Werkzeuge bieten Umspritzung und Insert-Molding zahlreiche Vorteile. Diese kann man jedoch nur vollständig auskosten, wenn man die beschreibenden Merkmale dieser Fertigungsmethoden versteht.

Im Folgenden erfahren Sie:

-

die Grundlagen von Umspritzung und Insert-Molding;

-

wie man das passende Fertigungsverfahren für die jeweilige Situation auswählt;

-

wofür Umspritzung und Insert-Molding allgemein verwendet werden;

-

wie man diese Prozesse bei der Prototypenentwicklung einsetzt;

-

wie man Prototypen mittels 3D-gedruckter Formen erstellt.

Kostenlose Beratung buchen

Kontaktieren Sie unser Expertenteam für 3D-Druck für eine persönliche Beratung zur passenden Lösung für Ihr Geschäft, eine Analyse Ihrer Kapitalrendite, Testdrucke und vieles mehr.

Silikonformenbau für das Produktdesign

Lesen Sie unseren Leitfaden, um alles über die Herstellung einteiliger und zweiteiliger Silikonformen zu erfahren.

Was ist Umspritzung?

Umspritzung oder Overmolding ist ein mehrstufiger Spritzgussprozess, bei dem mindestens zwei Komponenten übereinander gegossen werden. Dieser Doppelspritzprozess umfasst zwei Schritte.

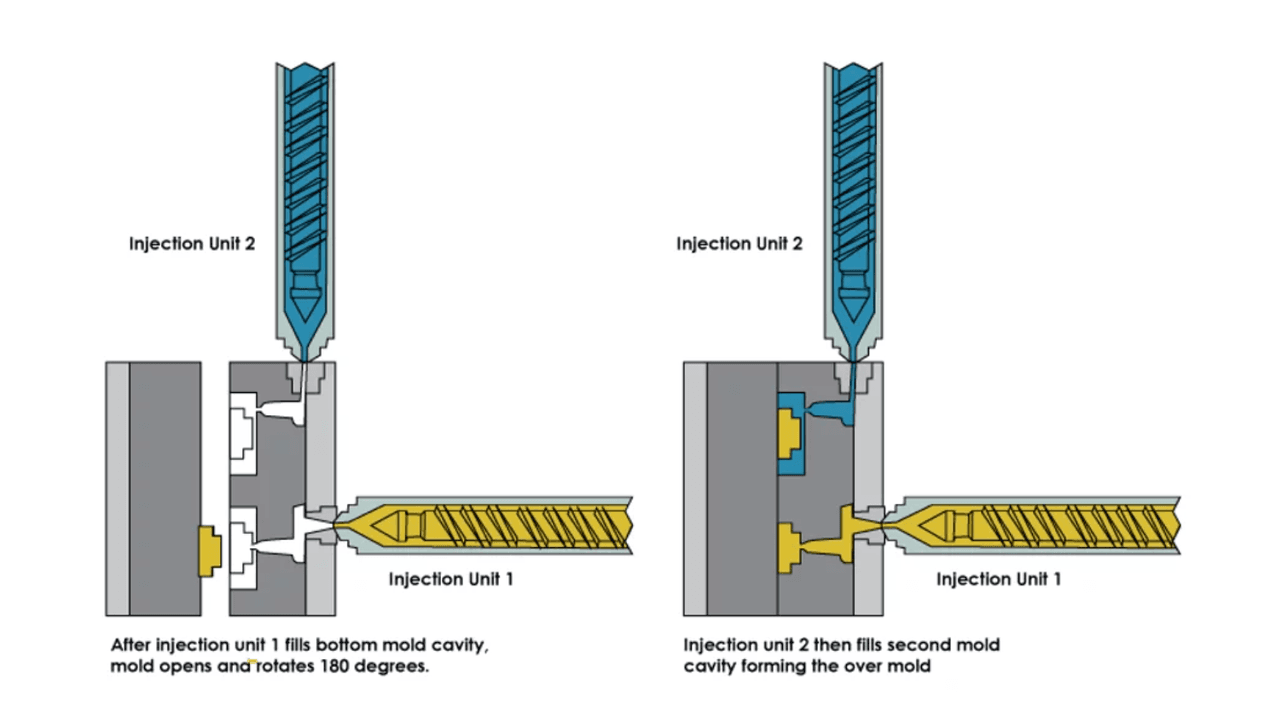

Der zweistufige Umspritzungsprozess. (Bildquelle)

Zuerst wird eine Trägerkomponente (Substrat genannt) spritzgegossen. Diese muss dann aushärten. Umspritzungssubstrate bestehen oft aus Kunststoff. Dann wird eine zweite Schicht direkt auf die erste gespritzt. So entsteht ein einziges solides Teil. Umspritzung findet man zumeist bei Kunststoffteilen mit Gummigriff. Der Doppelumspritzprozess einer Zahnbürste besteht beispielsweise aus einer Grundform für den Kunststoffgriff und einem Überzug aus Gummi, damit die Zahnbürste nicht so leicht aus der Hand rutscht.

Häufige Umspritzungsmaterialien

Zu der großen Bandbreite der Umspritungsmaterialien gehören:

-

ABS (Acrylnitril-Butadien-Styrol-Copolymer)

-

HDPE (ultrahochmolekulares Polyethylen)

-

PEEK (Polyetheretherketon)

-

Nylon (Polyamid)

-

PC (Polycarbonat)

-

PE (Polyethylen)

-

PEI (Polyetherimid)

-

PBTR (Polybutylenterephthalat)

-

PMMA (Acrylglas)

-

POM (Polyoxymethylen)

-

PP (Polypropylen)

-

SI (Silikon)

-

TPE (Thermoplastische Elastomere)

-

TPU (Thermoplastisches Polyurethan)

-

TPR (Thermoplastischer Gummi)

Die Vorteile und Grenzen der Umspritzung

Umspritzung bietet viele Vorteile. Produkte mit mehreren Materialien und/oder Farben lassen sich relativ einfach herstellen. Umspritzung nimmt weniger Arbeitszeit in Anspruch (und kostet somit weniger) als andere Fertigungsverfahren, bei denen das Teil in eine gänzlich andere Form oder Maschine übertragen werden muss. Auch die Montage des Produkts fällt bei der Umspritzung weg, da die Komponenten direkt aufeinander aufbauen und gefertigt werden. So entsteht ein stärkeres und robusteres Design.

Umspritzen bietet sich oft als bestes Fertigungsverfahren an, wenn es um Großserienfertigung und/oder bunte Produkte mit mehrschichtigem Design geht. Doch gibt es auch ein paar Grenzen, derer man sich bewusst sein sollte. Wie auch beim Spritzguss sind die Vorab-Kosten bei der Umspritzung exorbitant. Die Herstellung der metallischen Werkzeugbestückung ist zeitintensiv und teuer und die genaue Einstellung von Doppelspritzgussmaschinen ist ein aufwändiger Prozess. Das bedeutet, dass Sie hinterher eine große Menge Teile herstellen müssen, um diese Kosten auszugleichen.

Tipp: 3D-Druck der Formen oder zu umspritzenden Teile kann Ihnen während der Prototypenentwicklung viel Zeit und Geld sparen.

Was ist Insert-Molding?

Insert-Molding ist eine andere Form des Spritzgusses, bei der ein sekundäres Teil um ein eingelegtes Substrat geformt wird. Der Unterschied zwischen Insert-Molding und Umspritzung liegt darin, dass beim Insert-Molding ein existierendes Substrat als Basis oder als Einsetzform verwendet wird. Ein vorgefertigtes Teil (oft aus einem komplett anderen Werk oder Unternehmen) wird in der Form platziert, bevor eine sekundäre Schicht um es herum geformt wird.

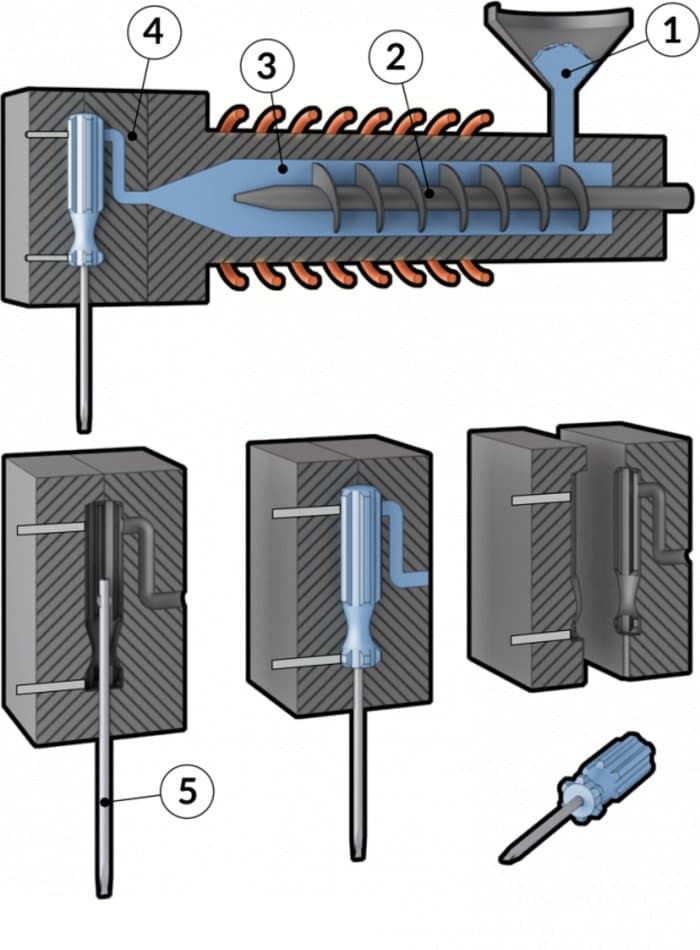

Diagramm des Insert-Molding-Prozesses eines Schraubendrehers. (Bildquelle)

So wird Insert-Molding oft für Kunststoffschichten auf einem Metallsubstrat verwendet, wie zum Beispiel für den Kunststoffgriff eines Schraubendrehers. Des Weiteren eignet sich Insert-Molding zur Herstellung isolierter Rohrleitungen, Kabel oder ähnlicher Produkte sowie zur Einbettung von Elektronik in Kunststoff.

Schnelles Spritzgießen von Kleinserien mit Formen aus dem 3D-Drucker

Laden Sie dieses Whitepaper herunter und erfahren Sie mehr über die Methoden und Richtlinien zur Herstellung 3D-gedruckter Spritzgussformen, um die Kosten zu senken und Lieferzeiten zu verkürzen. Es enthält Fallstudien aus der Praxis von Braskem, Holimaker und Novus Applications.

Häufige Insert-Molding-Materialien

Es eignen sich dieselben Kunststoffe und Thermoplaste wie im vorherigen Abschnitt bei Umspritzung gelistet, um die Außen- oder Oberschicht beim Insert-Molding zu formen.

Die Vorteile und Grenzen des Insert-Moldings

Mittels Insert-Molding fertigt man robuste Teile, die keine Montage benötigen – ähnlich wie bei der Umspritzung – jedoch können Sie beim Insert-Molding eine breitere Komponentenauswahl einsetzen. Beispielsweise lassen sich so Computerchips oder Kabel durch ein Kunststoffgehäuse schützen. Der beeindruckendste Vorteil des Insert-Moldings ist aber vielleicht die Herstellung von (sterilisierbaren) Kunststoffgehäusen für lebensrettende Medizinprodukte und Implantate.

Dabei unterliegt Insert-Molding jedoch ähnlichen Einschränkungen wie Umspritzung. Die Prototypenfertigung kann ohne Kunstharz-3D-Druck zur Herausforderung werden. Die Werkzeugbestückung muss äußerst präzise geformt sein, da sich das Substrat oft „freischwebend“ in der Gussform befindet, um das fertige Produkt richtig auszubilden.

Wie Sie für Ihr Projekt zwischen Umspritzung und Insert-Molding wählen

Anhand dieser Tabelle können Sie gut ablesen, welches Fertigungsverfahren sich am besten für Ihr Projekt eignet:

Umspritzung:

-

Ihr fertiges Teil besteht komplett aus Thermoplasten oder Gummi.

-

Ihr fertiges Produkt besteht aus mehreren Schichten, Materialien (aus den oben aufgeführten) und/oder Farben.

-

Sie stellen sowohl den Substratskörper als auch die sekundäre Schicht selbst her.

-

Das fertige Teil muss nicht auseinandergenommen oder demontiert werden.

Insert-Molding:

-

Sie arbeiten mit einem vorab produzierten Substratkörper.

-

Ihr Substratkörper besteht aus Metall, Drähten oder Elektronik.

-

Das fertige Produkt soll ein solides Einzelteil bilden.

Einige Vorreiter passen Fertigungsmethoden fortwährend an, ergo gibt es Ausnahmen dieser Regeln. Jedoch ist die obige Checkliste eine gute Orientierungshilfe bei der Wahl des passenden Prozesses. Außerdem kann man diese beiden Fertigungsverfahren auch miteinander kombinieren.

Das Team von Google ATAP hat mit einer Kombination aus Umspritzung und Insert-Molding ein Wearable erstellt. Am Anfang steht zunächst eine Leiterplatte mit Komponenten. Die Leiterplatte wird in einer Spritzgussanlage mit niedrigem Druck eingeschlossen, die sie in einen Kunststoffblock verwandelt. Diese Leiterplatte und ein flexibles Kabel bilden die elektronische Unterbaugruppe, die dann mit einem Hybridwerkstoff aus thermoplastischem Urethan (TPU) und Silikonkautschuk umspritzt wird. Dann durchläuft die Leiterplatte den abschließenden Umspritzschritt.

Anwendungsbereiche für Umspritzung und Insert-Molding

Hersteller verwenden sowohl Umspritzung als auch Insert-Molding für Produkte zahlreicher Branchen. Hier sind einige Beispiele von Produkten, die mit einem dieser Verfahren oder einer Kombination beider hergestellt werden:

Konsumgüter

Schauen Sie sich zuhause um und Sie finden wahrscheinlich einige solide Kunststoffgegenstände aus mehreren Farben. Viele dieser Produkte wurden mit Sicherheit mittels Umspritzung hergestellt. Dieses beliebte Fertigungsverfahren wird für alles genutzt, vom Bowlingkegel über Brettspielfiguren bis zu Lagerkisten und Kunststoffbehältern.

Zahnbürsten, Handyhüllen und USB-Sticks werden üblicherweise via Umspritzung und/oder Insert-Molding hergestellt. Umspritzung kommt bei einer Vielzahl zweifarbiger Kunststoffmöbel zum Einsatz, z. B. bei Tritthockern oder Terrassenstühlen. Kunststoffgehäuse für Navigationssysteme und GPS-Empfänger werden ebenfalls mittels Umspritzung und/oder Insert-Molding hergestellt.

Automobilindustrie

Elektrische Sensoren, Zahnräder, Verschlüsse und andere Automobilteile aus einer Kombination von Metall und Kunststoff- oder Kautschukmaterialien stellt man üblicherweise via Insert-Molding her. Umspritzung verwendet man für solide, zweifarbige Innenkomponenten wie z. B. Tür- und Armaturenbrettverkleidungen, Griffe und Knaufe sowie zahlreiche weitere. Einige Motoren und Batterien durchlaufen ebenfalls einen Insert-Molding-Prozess.

Gesundheitswesen

Im Gesundheitswesen kommen große Mengen spritzgegossener Teile zum Einsatz, da sich Kunststoff leichter sterilisieren lässt als Elektro- oder Computerkomponenten. Defibrillatoren, medizinische Kabel und Anschlüsse werden oft mittels Insert-Molding in Kunststoff gefasst, um die empfindlichen Komponenten zu schützen und das fertige Produkt leichter reinigen zu können.

Medizinprodukte wie Herzschrittmacher, die für den Einsatz als Implantate vorgesehen sind, werden für gewöhnlich mittels Insert-Molding hergestellt. Außerdem wird Insert-Molding für eine breite Palette an Kamerateilen genutzt, die zur internen Spiegelung dienen – z. B. bei Endoskopien und Darmspiegelungen.

Elektrik

Elektrische Kabel werden dank Insert-Molding einer gummiähnlichen Außenhülle sicherer und in einigen Fällen wetterfest. Viele Hersteller fassen Ihre Drahtkomponenten in Kautschuk, um sie in den Händen der Endverbraucher sicherer zu machen, z. B. Handy- oder Laptopladegeräte. Manchmal werden mehrere Drähte gemeinsam von einer Gummischicht umschlossen. In anderen Fällen sind die Drähte getrennt und durch Farbkontraste unterschieden, beispielsweise in Rot und Blau.

Schönheitsbranche

Umspritzung und Insert-Molding werden regelmäßig verwendet, um Kosmetikverpackungen attraktiver zu gestalten. Mithilfe dieser Verfahren erschaffen Designer individuelle Verpackungen mit einzigartigen Texturen und mehreren Farben. Puderdosen, Make-up-Pinsel und Parfumfläschchen lassen sich alle mittels Umspritzung und/oder Insert-Molding herstellen.

Eine umspritzte Parfumflasche von Kenzo. (Bildquelle)

Prototypenentwicklung mithilfe von Umspritzung, Insert-Molding und 3D-Druck

Die Prototypenfertigung ist ein entscheidender Schritt des Produktentwicklungsprozesses. Produktdesigner und Ingenieure müssen ihre Konzepte testen und neuartige Designelemente auf Fehler untersuchen. Leider kann die Prototypenfertigung sehr schnell sehr teuer werden. Und falls Sie sich dabei für die Komponenten auf externe Zulieferer verlassen, ist es außerdem besonders langwierig.

Einige der Top-Innovatoren der Welt überwinden diese Herausforderungen in der Prototypenfertigung mit einer Kombination aus Umspritzung, Insert-Molding und 3D-Druck.

Designer im Labor von Google Advanced Technology and Projects (ATAP) konnten ihre Kosten um über 100 000 USD senken und ihre Testzyklen von drei Wochen auf drei Tage verkürzen. Der Schlüssel dazu war die Kombination von 3D-Druck und Insert-Molding. Das Team von Google ATAP stellte fest, dass Sie mit dem 3D-Druck von Testkomponenten Zeit und Geld sparen konnten gegenüber der Verwendung teurer Elektronik von einem externen Zulieferer. Dies ist nur ein Beispiel, wie Unternehmen 3D-Druck in andere Fertigungsmethoden einfließen lassen.

Das Team von Google ATAP nutzte 3D-gedruckte Nachbildungen als Ersatzeinsätze für die umspritzten elektronischen Unterbraugruppen bei der Feineinstellung der Werkzeuge in der Fabrik.

Das Start-up Dame Products mit Sitz in Brooklyn entwirft Produkte für die Gesundheits- und Wellnessbranche. Das Team setzt Insert-Molding ein, um die interne Hardware von Beta-Prototypen für Kunden in Silikon einzufassen. Zur Produktreihe von Dame Products gehören komplexe ergonomische Geometrien, die jeweils komplett von hautverträglichem Silikon in leuchtenden Farben umschlossen sind.

Die Ingenieure stellen pro Tag Dutzende Prototypen her, indem sie zwischen drei oder vier Gussformen aus dem SLA-Drucker wechseln. Während das Silikon eines Prototypen aushärtet, kann das nächste schon aus der Form genommen und der darauf folgende Guss vorbereitet werden. Parallel findet die Fertigstellung und Reinigung der entformten Prototypen statt. Wenn die Hardwareprototypen zurück zum Unternehmen gelangen, wird das Betagerät gebleicht, die dünne Silikonschicht entfernt und die interne Hardware dann für einen neuen Betaprototypen verwendet.

Spritzgussteile in unter 24 Stunden? Einführung in den Spritzguss für Kleinserien

In diesem Webinar zeigen wir Ihnen, wie Sie in Ihrem Spritzgussverfahren Formen aus dem SLA-3D-Drucker einsetzen, um Kosten und Durchlaufzeiten zu verringern und bessere Produkte zu liefern.

Schrittweise Anleitung zum Insert-Molding mit 3D-gedruckten Gussformen

Folgen Sie den nachstehenden Anweisungen, um eine Hardwarekomponente mit Silikon zu umschließen. In diesem Beispiel verwenden wir eine Kombination aus 3D-Druck und Insert-Molding.

Benötigte Ausrüstung und Materialien:

-

Spachtel und Seitenschneider von Formlabs

-

Medizinisches RTV-Flüssigsilikon in zwei Komponenten: Shore-Härte 20–40 A empfohlen

-

Spritzen

-

Epoxidharzkartuschen

-

Epoxidharzpistole

-

Mischdüse

-

Rührhölzer

-

Schraubzwingen (C-Form)

-

Einzuschließende Hardware Ihrer Wahl

Optionale Ausrüstung und Materialien:

-

Silikonfärbemittel

-

Vaseline

-

Vibrationsquelle

-

Gewebeklebeband

Leitfaden zum Rapid Tooling

In diesem Whitepaper sprechen wir über die Kombination von Rapid Tooling mit traditionellen Herstellungsverfahren wie Spritzguss, Thermoformen oder anderen Gießverfahren.

Schrittweise Anleitung:

1. Die mehrteilige Form mit Formlabs Clear Resin drucken: Wir empfehlen den Druck mit einer Schichthöhe von 50 μm. Richten Sie die Teile so aus, dass wichtige Innenflächen frei von Stützspuren bleiben.

2. Gussform waschen, aushärten und Stützstrukturen entfernen: Waschen Sie sie gründlich mit Isopropylalkohol, bis die Oberflächen der Teile nicht mehr klebrig sind. Für Clear Resin empfehlen wir eine Aushärtung von 15 Minuten bei 60˚C. Polieren Sie die Außenseite der Form für eine transparente Oberfläche.

3. Silikon mindestens eine Stunde vor dem Spitzguss vorbereiten: Füllen Sie jede Seite des Epoxidharzkartuschensystems mit einer Komponente (A oder B) und nutzen Sie dazu unterschiedliche Spritzen. Positionieren Sie die Kartuschen aufrecht und lassen Sie die Gase allmählich aus dem Silikon entweichen. Dieser Vorgang kann bis zu einen Tag benötigen, mindestens jedoch eine Stunde. Als optionalen Schritt können Sie an dieser Stelle der A- oder B-Seite der Kartusche ein Färbemittel hinzufügen und gründlich mischen.

4. Formentrennmittel anwenden (optional): Tragen Sie mit einem kleinen Malpinsel eine sehr dünne Schicht Vaseline auf der Innenfläche der Gussform auf. Die Silikonumspritztechink funktioniert jedoch auch ohne Trennmittel.

5. Interne Hardware ausrichten: Führungsstifte an der Form helfen Ihnen bei der Ausrichtung der Hardware.

6. Die Form schließen und von Hand zusammendrücken: Überprüfen Sie Platzierung und Anordnung der Hardware mit einem Blick in die Form. Sollte die Anordnung nicht stimmen, wiederholen Sie die Schritte fünf und sechs.

7. Form einspannen: Spannen Sie die Form zunächst in Zugrichtung oder senkrecht zur Haupttrennlinie ein. Es empfiehlt sich, die Anordnung erneut zu überprüfen, da sich die interne Hardware beim Einspannen verschieben kann. Verschließen Sie die Kanten mit Klebeband vor dem Einspannen, um den beim RTV-Formenbau auftretenden Materialaustritt zu verringern.

8. Die Epoxidharzpistole zusammensetzen: Setzen Sie die Kartuschen in die Pistole ein und schrauben Sie die Mischdüse auf. Hier bietet es sich an, ein wenig Flüssigkeit aus der Düsenspitze zu drücken, um sicherzustellen, dass sie richtig gemischt wird.

9. Silikon in die Form spritzen: Führen Sie die Spitze der Mischdüse in die Öffnung der Form ein und drücken Sie vorsichtig auf den Abzug. Beobachten Sie den Fluss des Silikons in der Form und betätigen Sie den Abzug, bis die Form gefüllt ist und aus allen Lüftungsöffnungen Silikon kommt. Wenn das Silikon nach dem Befüllen weiter in der Form versinkt, liegt das an Luftblasen oder an Materialaustritt an den Trennlinien. Eventuell müssen Sie mehrfach nachfüllen. Wenn Sie nach dem Befüllen ein vibrierendes Gerät (wie ein Handschleifgerät) an die Oberfläche der Form halten, kann dies das Aufsteigen von Luftblasen beschleunigen.

10. Silikon aushärten lassen: Die empfohlene Aushärtungszeit Ihres Silikons finden Sie in der jeweiligen Materialanweisung. Dies ist auch ein guter Zeitpunkt, um ausgetretenes Material zu entfernen.

11. Den Prototypen entformen: Schneiden Sie zunächst ausgetretenes Silikon auf der Außenseite der Form ab. Öffnen Sie die Form mit einem Spachtel oder Flachschraubendreher. Achten Sie auf die dünnen Silikonstränge, die sich in den Lüftungsöffnungen der Form bilden. Nehmen Sie sich Zeit, um diese einzeln zu entfernen, damit sie nicht an der Form hängen bleiben und das Silikon von Ihrer Hardware ziehen. Es kann auch hilfreich sein, einen Teil der Gussgrate zu entfernen, bevor das Objekt vollständig entnommen wird.

12. Den Prototypen reinigen, nachbearbeiten und fertigstellen: Es wird hier immer Gussgrate geben, die Sie mit dem Seitenschneider oder einer scharfen Klinge entfernen müssen. Wenn durch Luftblasen Vertiefungen an der Oberfläche entstanden sind, können Sie sie durch Auftragen von zusätzlichem Flüssigsilikon füllen. Prototypen sollten nach branchenspezifischen Richtlinien gereinigt werden, bevor Betatester damit in Kontakt kommen.

Sie können die Form mehrfach verwenden, müssen jedoch eventuell Lüftungsöffnungen mit einem spitzen Gegenstand wie einer Büroklammer oder einer Bohrerspitze reinigen.

Bewährte Praktiken

Auswahl des Kunstharzes: Mit Clear Resin können Sie die Füllung der Form und Anordnung der internen Hardware optisch abschätzen. Wir empfehlen den Druck mit einer Schichthöhe von 50 μm, um ein ausgewogenes Verhältnis zwischen glatter Oberfläche und kurzer Druckzeit zu erzielen. Richten Sie die Teile auf der Konstruktionsplattform so aus, dass die Innenflächen der Form frei von Stützspuren bleiben.

Vorbereitung der Form: Restharz kann die chemischen Vorgänge beim Silikonguss beeinträchtigen. Indem Sie die Form gründlich mit IPA waschen, stellen Sie sicher, dass schon der erste Guss ein gutes Ergebnis liefert. Das beschriebene Verfahren funktioniert auch ohne Formentrennmittel, eine dünne Schicht Vaseline kann jedoch beim Entformen hilfreich sein. Beachten Sie jedoch, dass eine zu dicke Schicht die chemischen Vorgänge beim Guss oder die Oberflächenbeschaffenheit des gegossenen Teils beeinträchtigen kann.

Vorbereitung des Silikons: Für diese Anwendung wird das Silikon mit einer Epoxidharzpistole in die Form gespitzt. Die Komponenten A und B werden in der Mischdüse vermischt. Zum Befüllen werden die leeren Epoxidharzkartuschen vertikal aufgestellt. Dann werden die Silikonkomponenten A und B mithilfe von Spritzen aus größeren Behältern in die Kartuschen gefüllt. Zum Entgasen des Silikons füllen Sie es in die Kartuschen und lassen diese dann einen Tag lang ruhen, anstatt dies aktiv in einer Vakuumkammer durchzuführen. Wenn Sie entweder Komponente A oder Komponente B zusätzlich Silikonfärbemittel hinzufügen, erhalten Sie Silikonkautschuk in bunter, leuchtender Farbe.

Ausrichtungsstifte: Bei den kleinen Höckern im Schema der Form handelt es sich um Führungsstifte, mithilfe derer das Teil ausgerichtet wird und die die Dicke der Silikonhülle bestimmen. Die Führungsstifte sollten alle in Zugrichtung zeigen, oder senkrecht zur Trennlinie der Form. Je weiter der Winkel des Stifts davon abweicht, desto wahrscheinlicher ist es, dass er abbricht, was das Öffnen der Form erschwert. Bei der Dicke der Silikonschicht sollten Sie mindestens 1,5 mm anstreben. Wenn Sie mit einer Mindestdicke von 2 mm arbeiten, liefert dies in der Regel verlässlichere Ergebnisse. 1 mm kann bei kleinen Bereichen der Hülle funktionieren. Beachten Sie, dass die Führungsstifte durchaus kleine Löcher in der Oberfläche hinterlassen. Falls nötig, können diese mit ein wenig Flüssigsilikon aufgefüllt werden, das Sie dann aushärten lassen.

Lüftungsöffnung: Beim Befüllen eines geschlossenen Raums mit Silikon wird Luft verdrängt; daher enthalten die Formen schmale Lüftungsöffnungen. Es bietet sich an, eine Lüftungsöffnung an der Stelle der Form anzubringen, die zuletzt befüllt wird. Beim Design der Form ist es jedoch nützlich, zu bedenken, an welchen Stellen am wahrscheinlichsten Luft eingeschlossen wird, und genau dort Lüftungsöffnungen anzubringen. Selbst unter Druck können sich um scharfe Kanten, Ecken oder Bereiche, an denen zwei Fließfronten zusammenkommen, Luftblasen bilden. Blasen führen zu Hohlräumen im fertigen Gussteil.

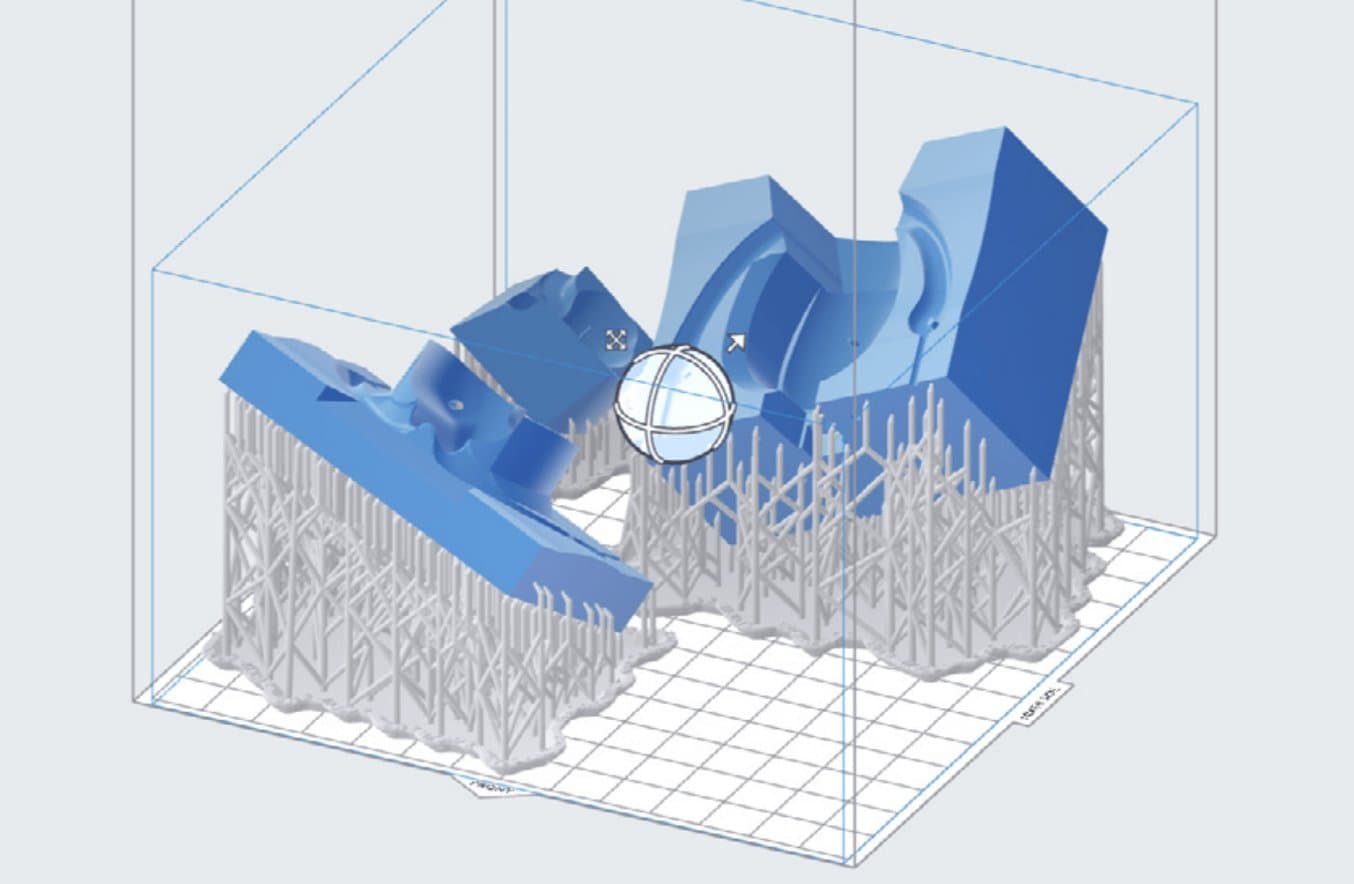

Das Design einer von Dame Products verwendeten Umspritzform.

Luftkanäle können entlang der Trennseite der Form verlaufen oder in die Form eingelassen sein (siehe Diagramm oben). Vermeiden Sie Kanäle, die durch zwei oder mehr Teile der Form verlaufen. Falls lange Lüftungsöffnungen benötigt werden, können sie an der Basis (am gegossenen Teil) einen kleineren Durchmesser haben, an der äußeren Öffnung hingegen einen größeren.

Eine Anmerkung zur iterativen Entwicklung Ihrer 3D-Modelle: Wenn sich immer an derselben Stelle eine Luftblase bildet, sollten Sie der Form dort eine Lüftungsöffnung hinzufügen.

Befüllen der Form: Bei komplexen Formen ist die Richtung der Befüllung von Bedeutung. Sie sollten versuchen, sie vom höchsten Punkt des Objekts zu befüllen, und die dabei entstehenden Fließfronten berücksichtigen. Hören Sie erst mit dem Befüllen auf, wenn aus allen Lüftungsöffnungen Silikon austritt. Wenn ein Bereich zu schnell gefüllt wird, können Sie ihn mit einem Finger blockieren, bis der Rest der Form gefüllt ist.

Zuschneiden, Fertigstellen und Reinigen: Beim Entformen müssen Sie besonders auf das Silikon in den Lüftungsöffnungen achten. Öffnen Sie die Form nicht abrupt oder gewaltsam, da die gummiartige Oberfläche sonst an den Verbindungspunkten der Lüftungsöffnungen reißen kann. Oft können Sie überschüssiges Material entfernen, während das Teil nur zur Hälfte entformt ist, indem Sie mit einer scharfen Klinge gegen die Form schneiden.

Weitere Tipps und Ideen für die Fertigung und Prototypenentwicklung

Möchten Sie mehr bewährte Praktiken kennenlernen? Lesen Sie unseren Leitfaden Wie man Silikonformen herstellt: Ein praktischer Leitfaden für weitere Ratschläge und bewährte Methoden für den Silikonformenbau.

Sie sind nicht sicher, welche 3D-Druck-Lösung die beste für Ihr Unternehmen ist? Buchen Sie eine persönliche Beratung, um Optionen zu vergleichen, die Kapitalrendite zu bewerten, Testdrucke zu begutachten und vieles mehr.