3D-gedruckte Schmuckmodelle und gegossene Metallringe.

Wachsausschmelzguss ist ein Metallgussverfahren für einfache oder komplexe Objekte aus Metall (üblicherweise Gold, Silber, Messing oder Bronze) durch das Gießen eines Originalmodells.

Es ist eines der ältesten bekannten Metallformungsverfahren, das bis zu 6000 Jahre zurückreicht. In der Schmuckherstellung, Zahntechnik und Kunst ist das Verfahren allerdings nach wie vor weit verbreitet. Industriell kommt es als Feinguss im Maschinenbau und in der Fertigung zum Einsatz, wo es zur Herstellung metallischer Präzisionsteile dient.

Traditionell wird das Verfahren eher mit dem Handwerk verbunden, doch kann man den Wachsausschmelzguss heute mit digitalen Designs und 3D-Druck bereichern und so den Arbeitsprozess vereinfachen. Das spart Zeit, senkt die Kosten und holt den Prozess ins 21. Jahrhundert.

Im Folgenden erfahren Sie, wie digitale Technologien dem Wachsausschmelzguss neues Leben einhauchen und welche Bedeutung das Verfahren für Fachleute wie Schmuckhersteller, Zahnärzt*innen und Massenproduzenten hat.

Der Ablauf des Wachsausschmelzgusses

Modelle, die mit Gusskanälen an einem Gussbaum befestigt wurden.

Geschmolzenes Metall, das in die Einbettmasse gegossen wird.

Das Wachsausschmelzgussverfahren variiert abhängig von der jeweiligen Branche und Anwendung, umfasst aber allgemein die folgenden Schritte. Gussteile können mit einem Wachsmodell erstellt werden – das wird als direkte Methode bezeichnet – oder mit Repliken des Originalmodells – die indirekte Methode. Die direkte Methode springt dabei von Schritt eins zu Schritt vier.

-

Modellbau: Ein Design wird manuell aus Wachs geschnitzt. Größe und Komplexität des Wachsmodells sind durch die Fähigkeiten des Wachsbildners und die Kapazität seiner Gießanlage begrenzt.

-

Erstellen der Form: Das Modell wird anschließend gegossen und das Gussteil poliert, um ein Urmodell anzufertigen. Mithilfe des Urmodells wird dann eine Wachsform aus Kautschuk angefertigt, der erhitzt und um das Urmodell herum „vulkanisiert“ wird, damit eine flexible Wachsform entsteht.

-

Herstellung von Wachsmodellen: Geschmolzenes Wachs wird in die Kautschukform eingespritzt oder manchmal auch gegossen. Dies kann beliebig oft wiederholt werden, um Kopien des ursprünglichen Designs anzufertigen.

-

Zusammenbau des Wachsmodells: Gusskanäle werden an den Wachskopien angebracht und zu einem Baum zusammengefügt, der einen Pfad für den Ausfluss des geschmolzenen Wachses bietet sowie später für das geschmolzene Metall, um den Hohlraum zu füllen.

-

Auftragen der Einbettmasse: Der Wachsbaum wird dann in einen Schlicker aus Siliciumdioxid getaucht oder in einer Muffel positioniert und mit flüssiger Einbettmasse umgeben.

-

Ausbrennen: Wenn die Einbettmasse trocknet, wird die Muffel kopfüber in einem Brennofen platziert. Dort schmilzt das Wachs und erzeugt dabei ein Negativ des Originalmodells.

-

Gießen: Die Gussform wird im Brennofen noch weiter erhitzt, um den Temperaturunterschied zum geschmolzenen Metall zu verringern. Metall wird geschmolzen und dann eingegossen. Dabei ziehen die Schwerkraft oder ein Vakuumdruck das Metall in den Hohlraum.

-

Ausbetten: Sobald das geschmolzene Metall etwas abgekühlt ist, wird die Gussform mit Wasser gelöscht, um den feuerfesten Gips aufzulösen und den Rohguss freizulegen. Die Gusskanäle werden abgeschnitten und wiederverwertet. Dann werden die Gussteile gereinigt und von Gussspuren befreit.

-

Fertigstellen: Die Gussteile werden abgefeilt, geschliffen, gefräst oder sandgestrahlt, um die finale Geometrie und Oberflächenbeschaffenheit zu erreichen. Nach Bedarf werden die Gussteile auch noch hitzebehandelt, um die mechanischen Eigenschaften des Materials zu verbessern.

Der Gussbaum nach dem Ausbetten.

Das Gussteil wird durch Feilen, Schleifen und Fräsen fertiggestellt.

Eine Kurzübersicht der langen Geschichte des Wachsausschmelzgusses

Dass der Wachsausschmelzguss zu den Anfängen der Zivilisation zurückreicht, ist keine Übertreibung. Mittels Wachsausschmelzguss hergestellte Artefakte wie Zepter, Skulpturen und Möbel wurden in Israel, Vietnam, Nigeria, Nicaragua und im Industal gefunden. Das älteste bekannte wachsausschmelzgegossene Objekt ist ein Amulett von einem Volk im Industal und über 6000 Jahre alt.

Nach Jahrhunderten als Herstellungsverfahren für Skulpturornamente und Textilarbeiten musste der Wachsausschmelzguss in Europa im 18. Jahrhundert dem Guss mit Teilformen weichen. Einige Schritte des Prozesses wurden für den Feinguss übernommen, um der Nachfrage während der wachsenden Industrialisierung im 19. Jahrhundert zu entsprechen.

In der Zahntechnik kommen Wachsausschmelzverfahren häufig bei goldenen Kronen, Inlays und Onlays zum Einsatz. Das Vermächtnis des Wachsausschmelzgusses ist heute im Allgemeinen noch oft zu beobachten.

Die Überführung des Wachsausschmelzgusses in das 21. Jahrhundert dank digitaler Designs und 3D-Druck

Heute ergänzen Computersoftware und 3D-Druck den Wachsausschmelzguss mit den Vorteilen digitaler Designs und Fertigungsprozesse.

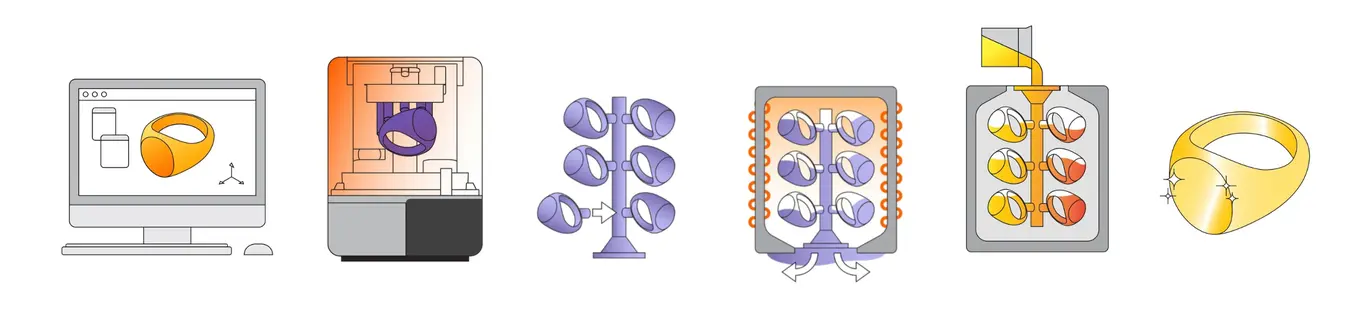

Der digitale Arbeitsablauf beginnt mit dem digitalen Entwurf des Modells. Das Modell wird 3D-gedruckt und für den Guss vorbereitet. Anschließend wird die Gussform hergestellt und die Druckteile werden ausgebrannt. Sobald das Modell gegossen wurde, werden die Teile poliert und fertiggestellt.

Im digitalen Arbeitsablauf werden mittels CAD-Software digitale Designs erstellt und mit einem professionellen 3D-Drucker Modelle gedruckt, die dann zum Erstellen der Gussform dienen. Nach dem Ausbrennen des Positivmodells kommt dasselbe Verfahren zum Einsatz wie beim konventionellen Feinguss.

Dank der digitalen Techniken ist viel weniger zeitaufwendige Handarbeit nötig und das Design kann leicht aufbewahrt und im Bedarfsfall bearbeitet bzw. nachgefertigt werden.

Anwendungsbereiche des Wachsausschmelzgusses mit digitalen Technologien

Vom Maschinenbau bis zum Schmuckdesign nutzen verschiedene Branchen die Vorteile der neuen Möglichkeiten, die das Zusammenspiel aus digitaler Technik und Wachsausschmelzguss bietet.

Schmuck

Einer der ersten Anwendungsfälle des Wachsausschmelzgusses war die Herstellung von Schmuck und filigranen Ornamenten. Wachsmodelle für detailreiche Schmuckstücke lassen sich in Handarbeit leider nur mühevoll herstellen. Und in unserer Welt, in der die Nachfrage hoch ist und Trends kurzlebig sind, können handgefertigte Produkte oftmals nur schwer Schritt halten.

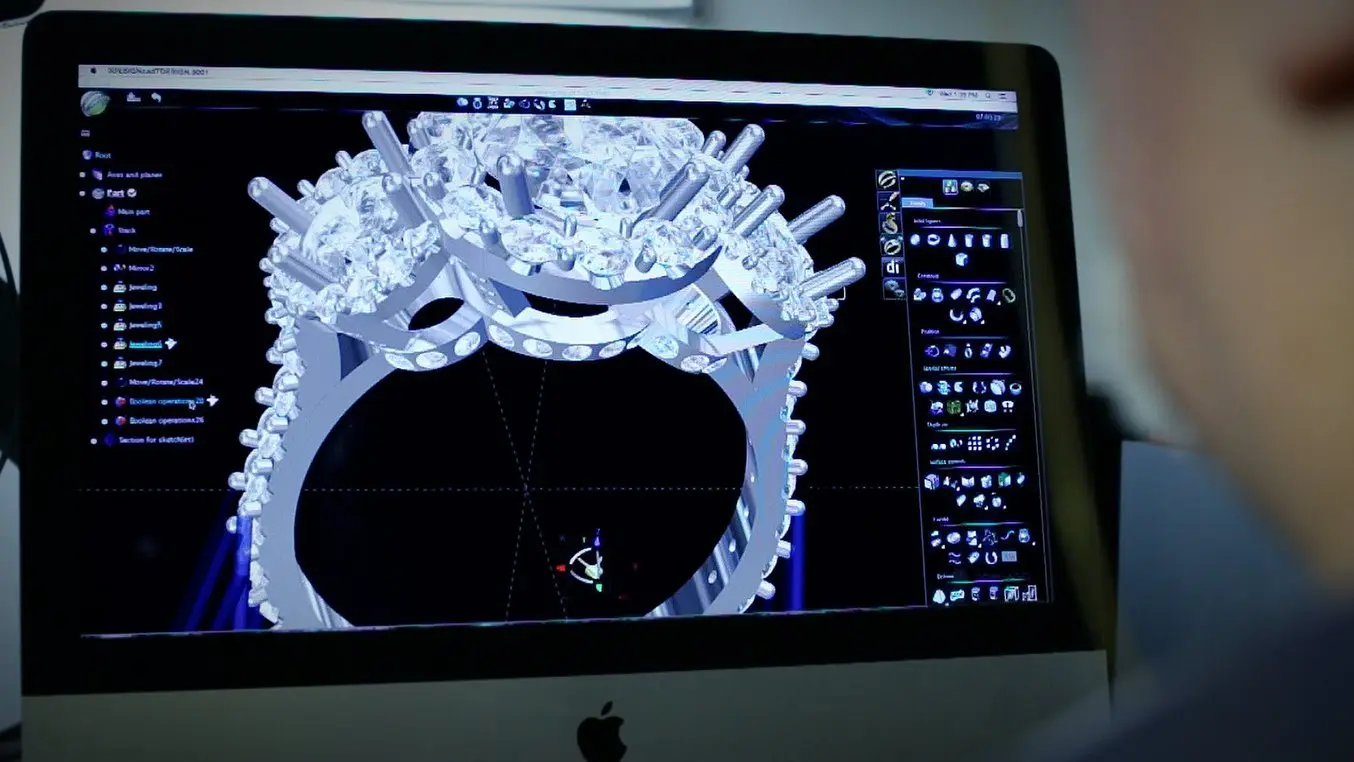

Heute können Schmuckdesigner ihre Schmuckstücke in spezifischer CAD-Software entwerfen, was die Produktion und die Einarbeitung komplizierter Geometrien erleichtert, welche einst stundenlange Feinarbeit beim Wachsschnitzen benötigten.

Digitales Design, fortgeschrittene Materialien und erschwingliche Kunstharz-3D-Drucker verändern heute die Arbeit der Schmuckhersteller und -designer bezüglich Konzept, Prototypen und Produktion.

Stereolithografie-3D-Druck kann zuverlässig komplexe Elemente reproduzieren, die von Hand nur schwer zu erzielen sind.

Heute können Schmuckdesigner ihre Schmuckstücke in spezifischer CAD-Software entwerfen, was die Produktion und die Einarbeitung komplizierter Geometrien erleichtert, welche einst stundenlange Feinarbeit beim Wachsschnitzen benötigten.

Erschwingliche 3D-Drucker in Industriequalität können schnell Modelle erstellen, die sich wie herkömmliches Wachs gießen lassen. 3D-Druck bietet einen nahezu unbegrenzten Spielraum für geometrische Kreativität im Design. Dank eines mit höchster Präzision gesteuerten Lasers lassen sich außergewöhnliche Designdetails – Filigranarbeiten, Texterhöhungen und detaillierte Pavé-Steineinsätze – mit erstaunlicher Schärfe abbilden.

Die größten Hürden bei der Integration des digitalen Arbeitsablaufs in der Schmuckherstellung sind oft die Designfertigkeiten am Computer und die Ausbildung. Doch erlernen die jüngeren Jahrgänge, die in die Branche vorstoßen, die Grundlagen traditionellen Designs zusammen mit schmuckspezifischer CAD-Software. Sie werden an 3D-Druckern ausgebildet und sind so für die unabwendbare Digitalisierung gewappnet.

Einführung in das Gießen von 3D-gedruckten Schmuckmodellen

In diesem Whitepaper erfahren Sie, wie Sie mit 3D-gedruckten Modellen filigrane Schmuckstücke gießen und wie Direktfeinguss und Wachsausschmelzguss als Verfahren zur Herstellung von Gussformen funktionieren.

Kostenlosen Probedruck anfordern

Sehen und fühlen Sie die Qualität von Formlabs aus erster Hand. Wir senden Ihnen einen kostenlosen Probedruck an Ihren Arbeitsplatz.

Zahnmedizin

Wachsausschmelzguss und das Pressen von Restaurationen sind in der Zahntechnik seit Jahrzehnten etablierte Praktiken bei der Herstellung von Inlays, Onlays, Kronen, Metallkeramik-Kronen, Vollkeramik-Kronen, Teilprothesenrahmen und weiterer Zahnimplantate.

Wachsmodelle werden traditionellerweise von Hand auf einem Arbeitsstumpf eines Zahns oder einem Zahnbogenmodell gefertigt, basierend auf einem manuellen Abdruck des Patienten. Die Modelle werden dann mit Gusskanalbäumen versehen und ausgebrannt, entsprechend dem herkömmlichen Arbeitsablauf im Wachsausschmelzguss.

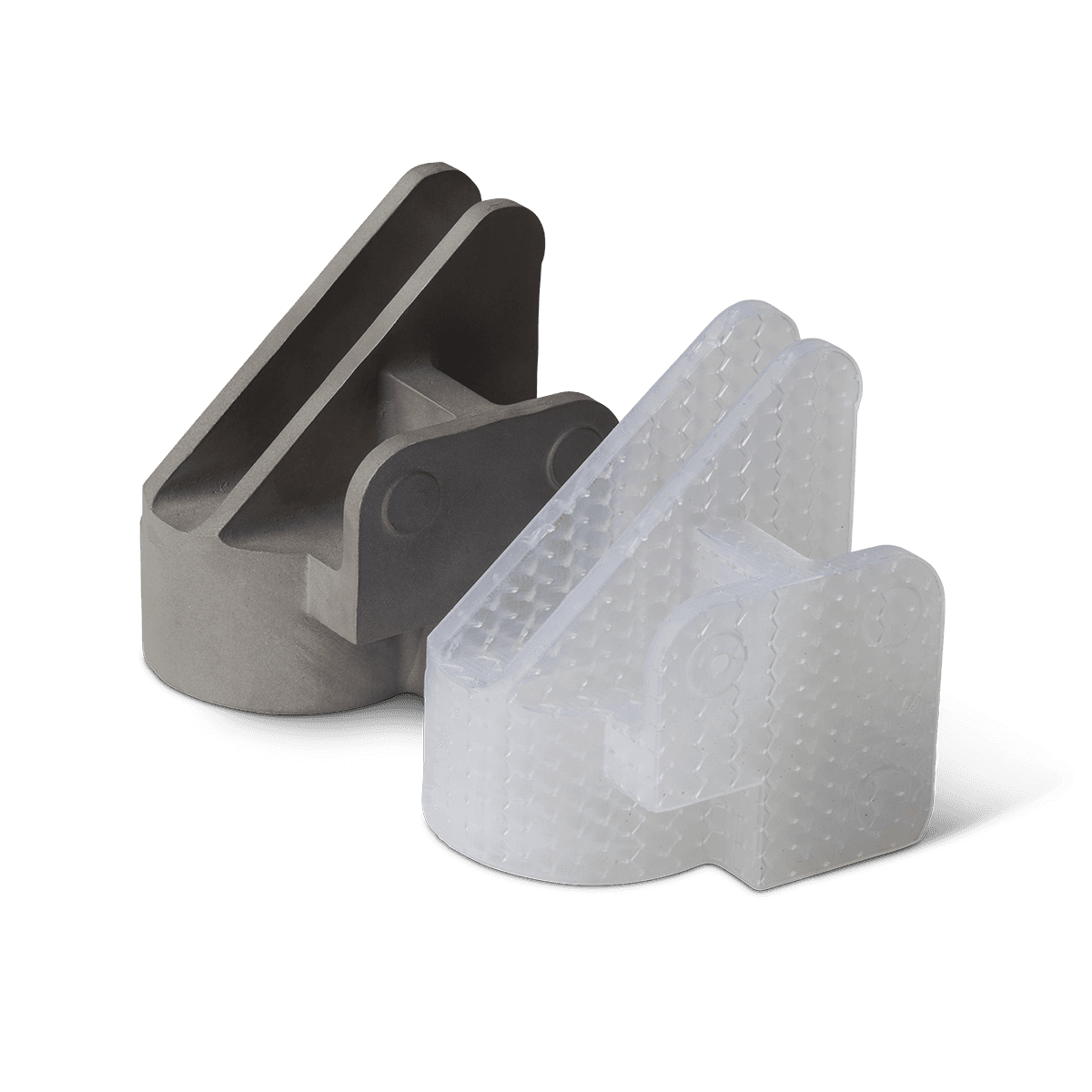

Mithilfe digitaler Technologien erfassen Zahnärzt*innen die Patientenanatomie digital mit einem Intraoralscanner oder scannen ein physisches Modell oder einen Abdruck mit einem Desktop-Scanner. Die Scan-Datei wird in die CAD-Software importiert, wo der gewünschte Zahnersatz entworfen wird. Anschließend kann das Modell mit einem wachsähnlichen Material 3D-gedruckt und mit dem traditionellen Arbeitsprozess gegossen oder gepresst werden.

Modelle für Zahnkronen, Inlays, Teilprothesenrahmen und darüber hinaus können mit einem wachsähnlichen Material 3D-gedruckt und mit dem traditionellen Arbeitsprozess gegossen oder gepresst werden.

In der Zahntechnik kennt das digitale Design nicht viele Hindernisse, da die Patientenanatomie von einem Abdruck stammt. CAD-Dentalsoftware erleichtern den Designprozess und 3D-Druck automatisiert die Fertigung des Modells, wo erfahrene Fachkräfte traditionell selbst Hand anlegen mussten.

Digitale Technologien und Wachsausschmelzguss kombinieren das Beste der analogen und digitalen Welt und ermöglichen es Dentallaboren, mit einem präzisen und zuverlässigen digitalen Arbeitsablauf sowie benutzerfreundlichen Geräten hochgenaue Modelle herzustellen.

Das neue Castable Wax Resin für die Zahnmedizin: Effiziente, kostengünstige Produktion

Erfahren Sie, wie Sie festen Zahnersatz im eigenen Haus herstellen, und erhalten Sie praktische Tipps für den Aufbau digitaler Fertigungsabläufe für das Gießen und Pressen von Kronen, Brücken und herausnehmbaren Teilprothesen (RPDs).

Fertigung

Für Branchen, in denen die Massenproduktion von maßgenauen Metallteilen eine Rolle spielt, bleibt das Gießen ein kostengünstiges und leistungsstarkes Fertigungsverfahren. Gussproduktion liefert bedeutende Komponenten für die Luft- und Raumfahrt, die Automobilindustrie sowie für medizinische Anwendungen.

Herkömmlicherweise werden Modelle für den Direktfeinguss – die industrielle Umsetzung des Wachsausschmelzgusses – von Hand geschnitzt oder bearbeitet, falls das Teil nicht zur Massenproduktion bestimmt ist. Mithilfe von 3D-Druck fertigen Konstruktionsteams und Gießereien ihre Modelle direkt, um kürzere Durchlaufzeiten und eine geometrische Freiheit zu erreichen, die über das einschränkende DFM (Design for Manufacturing) von Gussprozessen hinausgeht.

Präzision und Hocheffizienz beim Metallguss – mithilfe von 3D-Druck

In diesem Webinar stellen wir von mehreren etablierten Gießereien geprüfte Methoden zum Guss von Metallteilen vor, bei denen auf Formlabs-3D-Druckern gedruckte Modelle zum Einsatz kommen. Erfahren Sie, wie Gießereien ihre Kosten senken, Durchlaufzeiten verkürzen und die Qualität ihrer Metallteile steigern, indem sie Formlabs' Clear Cast Resin und Gitterstrukturen von Materialise Magics mit konventionellen Gussverfahren kombinieren.

Industrieller Feinguss mit 3D-gedruckten Modellen aus Formlabs' Clear Cast Resin

In diesem Whitepaper stellen wir die Methoden vor, mit denen mehrere etablierte Gießereien in der Lage waren, Metallteile mithilfe von 3D-gedruckten Modellen zu gießen, die mit SLA-3D-Druckern von Formlabs hergestellt wurden.

3D-gedruckte Teile aus True Cast Resin können in Gussverfahren integriert werden, um Schmuckstücke und technische Bauteile mit einer Dicke von bis zu 5 mm herzustellen.

Die Evolution des Wachsausschmelzgusses mithilfe digitaler Technik beweist einmal mehr, dass sich Technologie und Althergebrachtes nicht gegenseitig ausschließen. Unter den richtigen Voraussetzungen fertigt man mit diesen Verfahren skalierbar hochqualitative Teile – vom maßgefertigten Schmuckstück bis zur Massenproduktion von Autoteilen. Das Ergebnis ist Produktionseffizienz und Gestaltungsfreiheit auf beeindruckendem Niveau.

Erfahren Sie mehr über die Kunstharz-3D-Drucker von Formlabs oder kontaktieren Sie unser Expertenteam für 3D-Druck bei jeglichen Fragen.