Sobremolde y moldeo por inserción: desde la creación de prototipos hasta la producción

No es raro que se confunda el sobremolde con el moldeo por inserción. Es comprensible, ya que ambos procesos son tipos de moldeo de inyección que se usan para crear piezas con una estructura parecida. Sin embargo, un análisis más profundo revela que el moldeo por inserción y el sobremolde son procesos bastante distintos y que cada uno ofrece ventajas únicas.

Entre las muchas ventajas del sobremolde y el moldeo por inserción se cuentan la capacidad de incluir sistemas electrónicos y de dar un mejor agarre a las herramientas del día a día, pero solo es posible disfrutar de estas ventajas si se entiende qué es lo que hace que estos métodos de fabricación sean únicos.

Sigue leyendo para descubrir:

-

Las nociones básicas del sobremolde y el moldeo por inserción

-

Cómo determinar qué método de fabricación usar en cada momento

-

Cuáles son los usos más comunes del sobremolde y el moldeo por inserción

-

Cómo usar estos procesos para la creación de prototipos

-

Cómo crear prototipos moldeados por inserción con moldes impresos en 3D

Reserva una consulta gratuita

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Moldeo con silicona para el diseño de productos

Lee esta guía para aprender a fabricar moldes de silicona de una y dos piezas.

¿Qué es el sobremolde?

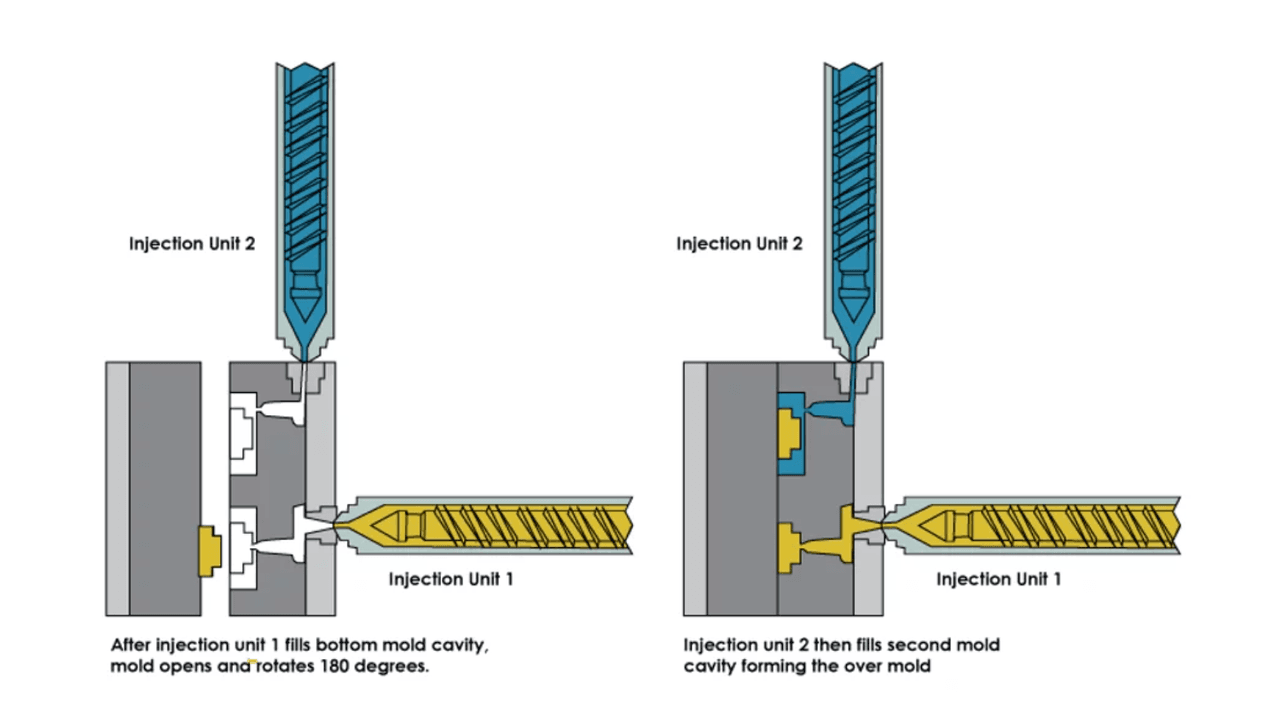

El sobremolde es un proceso de moldeo por inyección de varios pasos en el que dos o más componentes se moldean uno encima del otro. A veces, el sobremolde recibe el nombre de moldeo de doble disparo, porque es un proceso de dos pasos.

El proceso de sobremolde de dos pasos. (fuente de la imagen)

En primer lugar, se moldea un componente base (también conocido como sustrato) y se deja que se cure. Los sustratos de sobremolde suelen estar hechos de plástico. A continuación se moldea una segunda capa directamente encima de la primera para crear una única pieza sólida. El sobremolde se suele usar para fabricar piezas de plástico que incluyen un mango de caucho. Por ejemplo, el proceso en dos pasos de sobremoldear un cepillo de dientes consiste en formar una capa base para el mango de plástico y una capa superior de caucho (para que el cepillo resulte menos resbaladizo al tacto).

Materiales de uso común para el sobremolde

El sobremolde puede llevarse a cabo con una amplia gama de materiales:

-

Acrilonitrilo butadieno estireno (ABS)

-

Polietileno de alta densidad (PEAD)

-

Poliéter éter cetona (PEEK)

-

Nylon (poliamida)

-

Policarbonato (PC)

-

Polietileno (PE)

-

Polieterimida (PEI)

-

Tereftalato de polibutileno (PBT)

-

Acrílico

-

Polioximetileno

-

Polipropileno (PP)

-

Silicona

-

Elastómeros termoplásticos

-

Poliuretano termoplástico (TPU)

-

Caucho termoplástico

Las ventajas y las limitaciones del sobremolde

El sobremolde ofrece muchas ventajas Puedes fabricar productos con múltiples materiales y/o colores de forma relativamente sencilla. El sobremolde también requiere menos horas de mano de obra (y por consiguiente, un coste menor) respecto a otros métodos de fabricación en los que sería necesario trasladar una pieza a un molde o una máquina completamente distinto. El sobremolde reduce la necesidad de montar el producto porque las piezas se fabrican directamente una encima de la otra, con lo que se obtiene un diseño de conjunto más resistente y duradero.

El sobremolde suele ser el mejor método de fabricación para grandes series de producción y/o productos con diseños coloridos y con múltiples capas, pero hay algunas limitaciones de las que debes ser consciente. De forma parecida al moldeo por inyección, el sobremolde requiere un gran gasto inicial. Fabricar y modificar utillaje a partir de metal es un proceso largo y caro y las máquinas de moldeo por inyección de doble disparo son difíciles de configurar. Esto significa que hay que producir un gran número de piezas para distribuir estos costes.

Consejo: Imprimir en 3D piezas o moldes para sobremolde puede ahorrarte mucho tiempo y dinero durante la fase de creación de prototipos.

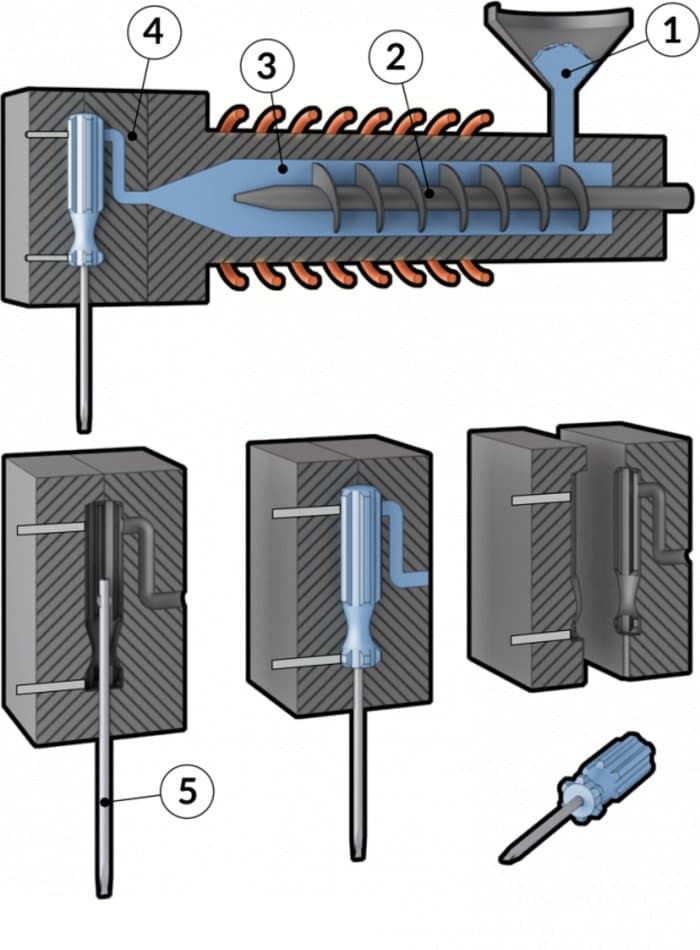

¿Qué es el moldeo por inserción?

El moldeo por inserción es otra modalidad de moldeo por inyección en la que una pieza secundario se forma sobre un sustrato. El factor que distingue al moldeo por inyección del sobremolde es que el moldeo por inserción se realiza con un sustrato hecho previamente (la base o componente interno). Una pieza prefabricada (que a menudo se ha producido en unas instalaciones totalmente distintas o las ha proporcionado otra empresa) se introduce en un molde y después se forma una capa secundaria a su alrededor.

Un diagrama del proceso de moldeo por inserción de un destornillador. (fuente de la imagen)

El moldeo por inserción se suele usar para añadir una capa de plástico encima de una de metal. Por ejemplo, para añadir un mango de plástico a un destornillador metálico. El moldeo por inserción también se puede usar para fabricar tuberías con aislamiento, cableado y otros productos similares, además de para incrustar sistemas electrónicos en plásticos.

Moldeo por inyección rápido de bajo volumen con moldes impresos en 3D

Descarga nuestro libro blanco para encontrar recomendaciones sobre el uso de moldes impresos en 3D en el proceso de moldeo por inyección para reducir los costes y los tiempos de espera. También podrás ver estudios de casos reales con Braskem, Holimaker y Novus Applications.

Materiales de uso común para el moldeo por inserción

Puedes utilizar los mismos (termo)plásticos que hemos enumerado en el apartado anterior del sobremolde para formar la capa exterior o superior del moldeo por inserción.

Las ventajas y las limitaciones del moldeo por inserción

El moldeo por inserción se usa para crear piezas resistentes que no requieren montaje, de forma parecida al sobremolde, pero el moldeo por inserción permite hacerlo con una variedad mayor de materiales. Por ejemplo, se puede proteger chips informáticos o cables con una carcasa de plástico. Quizás la ventaja más impresionante del moldeo por inserción es que se puede usar para crear carcasas de plástico (que son esterilizables) para dispositivos médicos e implantes capaces de salvar vidas.

No obstante, el moldeo por inyección trae consigo limitaciones parecidas a las del sobremolde. La creación de prototipos puede resultar difícil si no se utiliza una impresora 3D para series de ensayo. Además, el utillaje debe tener una forma muy precisa, ya que con frecuencia resulta necesario suspender el sustrato dentro del molde para formar el producto final.

Sobremolde o moldeo por inserción: ¿Cuál es mejor para tu proyecto?

Usa esta tabla como guía para determinar cuál de los procesos de fabricación es mejor para tu proyecto:

Elige el sobremolde en los siguientes casos:

-

Si tu pieza acabada puede fabricarse con termoplásticos y/o caucho.

-

Si tu diseño acabado está formado por múltiples capas, materiales (siempre y cuando sean los enumerados anteriormente) y/o colores.

-

Si vas a fabricar tanto el sustrato como la capa secundaria.

-

Si no es necesario desmontar o despiezar tu pieza completada.

Elige el moldeo por inserción en los siguientes casos:

-

Si utilizas un sustrato prefabricado.

-

Si tu sustrato está compuesto por metal, cables o piezas computarizadas.

-

Si quieres que la pieza acabada sea una única pieza sólida.

Los pioneros en este campo no dejan de adaptar métodos de fabricación, por lo que hay excepciones a estas reglas, pero las listas anteriores son un excelente punto de partida para decidir qué proceso usar. Ten en cuenta que estos dos métodos de fabricación también pueden usarse juntos.

El equipo de Google ATAP produjo un dispositivo de tecnología ponible con una combinación de sobremolde y moldeo por inserción. El dispositivo comienza como una placa de circuito impreso (PCB, por sus siglas en inglés) llena de componentes. La PCB se coloca dentro de un sistema de moldeo a baja presión que lo convierte en un bloque de plástico. Después, la PCB y un cable flexible forman el subconjunto electrónico que se somete a un nuevo proceso de sobremolde en poliuretano termoplástico (TPU) y en un híbrido de caucho de silicona. A continuación, se somete al PCBA a un último proceso de sobremolde.

Aplicaciones del sobremolde y el moldeo por inserción

Los fabricantes usan el sobremolde y el moldeo por inserción para fabricar productos para una amplia gama de industrias. He aquí algunos ejemplos de productos que se suelen producir mediante uno de estos procesos o una combinación de ellos:

Productos de consumo

Echa un vistazo por tu hogar y no será de extrañar que veas varios objetos de plástico que son una única pieza sólida con varios colores. Es más que probable que muchos de estos productos se fabricaran mediante sobremolde. Este popular proceso de fabricación se usar para producir de todo: bolos, piezas de juguetes, cajas de almacenamiento y contenedores de plástico.

Los cepillos de dientes, las fundas de teléfono móvil y las memorias USB se suelen producir mediante sobremolde y/o moldeo por inserción. El sobremolde se usa para fabricar diversos artículos de mobiliario de plástico bicolor, como taburetes o sillas de jardín. Las carcasas de plástico de aparatos de GPS y dispositivos de navegación también se fabrican a menudo mediante sobremolde y moldeo por inyección.

Sector automovilístico

Los sensores eléctricos, los engranajes, los elementos de fijación y otras piezas automovilísticas compuestas por una combinación de metal con plástico o con otro material de caucho se suelen fabricar mediante moldeo por inserción. Con el sobremoldeo se fabrican componentes sólidos bicolores de interior, como paneles para las puertas y el salpicadero, mangos, botones y diversos controles. Ciertos motores y baterías también pasan por un proceso de moldeo por inserción.

Sector médico

La industria médica depende en gran medida de piezas moldeadas por inserción y piezas sobremoldeadas, ya que los plásticos son más fáciles de esterilizar que los componentes eléctricos e informáticos. Los desfibriladores, los cables médicos y el cableado estándar se envuelven a menudo con plástico mediante moldeo por inserción, tanto para proteger los componentes frágiles del interior como para que el dispositivo acabado resulte más sencillo de limpiar para su uso.

Los dispositivos médicos diseñados para implantarse en el interior del cuerpo, como los marcapasos, se suelen fabricar mediante moldeo por inserción. Las instalaciones de fabricación también usan el moldeo por inserción para producir diversas cámaras de exploración interna, como las que se emplean para llevar a cabo endoscopias y colonoscopias.

Industria eléctrica

Los cables eléctricos se vuelven más seguros y en ciertos casos quedan protegidos de las inclemencias del tiempo si se les fabrica un exterior de caucho mediante moldeo por inserción. Los fabricantes a menudo recubren el cableado de caucho para que productos como cargadores de teléfonos móviles y ordenadores sean más seguros para los consumidores. A veces, se cubren dos cables con una capa de caucho, mientras en otras ocasiones, los cables se separan y se diferencian mediante colores que contrastan, como el azul y el rojo.

Industria cosmética

El sobremolde y el modelo por inserción se usan con frecuencia para hacer más atractivos los envases de cosméticos. Permiten a los diseñadores crear envases a medida con texturas de la superficie únicas y varios colores. Productos como polveras, pinceles de maquillaje y botellas de perfume se pueden fabricar mediante sobremolde y/o moldeo por inserción.

Botella de perfume sobre moldeada creada para Kenzo. (fuente de la imagen)

Creación de prototipos mediante sobremolde, moldeo por inserción e impresión 3D

La creación de prototipos es una parte crucial del proceso de desarrollo de productos. Los diseñadores de productos y los ingenieros necesitan probar conceptos y resolver los problemas de elementos de diseño que nunca se hayan usado antes. La desventaja es que la creación de prototipos puede volverse muy cara con mucha rapidez. Y si dependes de fuentes ajenas a ti para producir componentes, también puede suponer una gran inversión de tiempo.

Algunos de los principales innovadores del mundo están superando estos desafíos de creación de prototipos combinando procesos de fabricación como el sobremolde y el moldeo por inserción con la impresión 3D.

Los diseñadores del laboratorio de Tecnología y Proyectos Avanzados de Google (ATAP) pudieron reducir sus costes en más de 100 000 $ y acortar su ciclo de ensayo desde tres semanas a solo tres días usando una combinación de impresión 3D y moldeo por inserción. El equipo de Google ATAP descubrió que al imprimir en 3D piezas de ensayo, podían ahorrar tiempo y dinero respecto a usar piezas electrónicas que provenían de un proveedor. Es solo una de las diversas formas de las que los negocios usan la impresión 3D con otros métodos de fabricación.

El equipo de Google ATAP usó piezas de sustitución impresas en 3D en vez de subconjuntos electrónicos sobremoldeados para el ajuste inicial de las herramientas en la fábrica.

Dame Products, una empresa emergente de Brooklyn, diseña productos para el sector de la salud y el bienestar. Utiliza moldeo por inserción de silicona para encapsular el hardware interno de los prototipos beta destinados a los clientes. La línea de productos de Dame Products incluye geometrías complejas ergonómicas cubiertas por completo por una capa de silicona de colores llamativos que no daña la piel.

Los ingenieros pueden crear prototipos de decenas de dispositivos sobremoldeados y moldeados por inserción en un solo día rotando entre tres o cuatro moldes impresos mediante SLA. Así, mientras la goma de silicona de uno de los prototipos se está curando, se puede desmoldar el siguiente y preparar el molde para rellenarlo de nuevo. Al mismo tiempo, también se pueden acabar y limpiar los prototipos desmoldados. Cuando la empresa recibe uno de sus prototipos de hardware de vuelta, se lava el dispositivo beta en lejía, se retira la fina capa de silicona y se reutiliza el hardware interno en un nuevo prototipo beta.

¿Piezas moldeadas por inyección en menos de 24 horas? Introducción al moldeo por inyección de bajo volumen

En este seminario web, te mostraremos cómo usar moldes impresos en 3D mediante estereolitografía (SLA) en el proceso de moldeo por inyección para reducir los costes y los tiempos de espera, además de para ayudar a lanzar productos mejores.

Guía paso a paso para el moldeo por inyección con moldes impresos en 3D

Puedes usar las siguientes instrucciones para encapsular una pieza de hardware en silicona. Para este ejemplo, vamos a usar una combinación de impresión 3D y moldeo por inserción.

Equipo y materiales necesarios:

-

Espátula y alicates de corte de Formlabs

-

Silicona líquida médica de vulcanización a temperatura ambiente (RTV): se recomienda una dureza Shore de entre 20A y 40A.

-

Jeringas

-

Cartuchos de resina epoxi

-

Pistola de resina epoxi

-

Boquilla de mezclado

-

Palitos para remover

-

Abrazadera en C

-

Hardware (de tu elección) que se vaya a encapsular

Materiales y equipo opcionales:

-

Tinte de silicona

-

Vaselina

-

Fuente de vibración

-

Cinta adhesiva

Guía de utillaje rápido

En este libro blanco, aprenderás a combinar las herramientas rápidas impresas en 3D con procesos de fabricación tradicionales como el moldeo por inyección, el termoformado o la fundición.

Método paso a paso:

1. Imprime las distintas piezas del molde con Clear Resin de Formlabs: Se recomienda imprimir con una altura de capa de 50 μm. Orienta las piezas de forma que no queden marcas de los soportes en las superficies interiores esenciales.

2. Lava y cura el molde y retira los soportes: Lava las piezas a fondo con alcohol isopropílico hasta que dejen de tener un acabado pegajoso. Recomendamos curar las piezas a 60˚C durante 15 minutos para la Clear Resin. Resulta de utilidad pulir el exterior del molde hasta lograr un acabado con un alto grado de transparencia.

3. Prepara la silicona como mínimo una hora antes del moldeo por inserción: Rellena cada lado del sistema de cartuchos de resina epoxi con una de las partes (A o B) de la silicona, utilizando jeringas diferentes para transferir los líquidos. Coloca las piezas en posición vertical y deja que la silicona se desgasifique desde una hora hasta un día entero. Como paso opcional, puedes añadir tinte a la cara A o B del cartucho y mezclar a fondo.

4. Aplica el agente de desmoldeo (opcional): Aplica una capa muy fina de vaselina a las superficies internas del molde con un pincel pequeño. Esta técnica de sobremolde de silicona también funciona sin agente de desmoldeo.

5. Orienta el hardware interno: Los pernos de alineación del molde ayudan a colocar el hardware correctamente.

6. Cierra el molde y comprímelo con las manos: Comprueba la colocación y la alineación del hardware a través del exterior del molde. Si te parece que el hardware no está bien alineado, repite los pasos cinco y seis.

7. Coloca el molde en la abrazadera: Coloca el molde en la abrazadera en la dirección en la que vayas a retirarlo o en dirección perpendicular a la línea principal de separación del mismo. Es buena idea comprobar de nuevo la alineación del hardware interno, ya que es posible que se haya movido al colocar el molde en la abrazadera. Sellar los bordes con cinta adhesiva antes de sujetar el molde con la abrazadera ayuda a reducir la filtración o el exceso de material que se produce durante la fabricación de moldes de vulcanización a temperatura ambiente (RTV).

8. Prepara la pistola de resina epoxi: Inserta los cartuchos en la pistola y ajusta la boquilla de mezclado. En esta fase, te recomendamos apretar la punta de la boquilla para que salga un poco de líquido y así asegurarte de que has mezclado el producto correctamente.

9. Inyecta la silicona en el molde: Inserta la punta de la boquilla de mezclado en la apertura del molde y aprieta el gatillo ligeramente. Asegúrate de que la silicona fluya por todo el molde y continúa inyectando hasta que el molde esté lleno y la silicona rebase por todos los orificios de ventilación. Si la silicona sigue introduciéndose en el molde incluso después de haber dejado de inyectarla, se puede deber a que las burbujas de aire se están estabilizando o a que el material se está filtrando en las líneas de separación. Puede que tengas que añadir un poco más de material unas cuantas veces tras haber rellenado el molde por primera vez. Una vez esté relleno, puedes ayudar a eliminar las burbujas usando un dispositivo vibratorio (como una lijadora manual) sobre la superficie del molde.

10. Espera a que la silicona se cure: Consulta las instrucciones de tu silicona para conocer el tiempo de curado recomendado. Ahora es buen momento para recortar el modelo.

11. Saca el prototipo del molde: Empieza por recortar los restos de silicona que hayan quedado en el exterior. Después, separa el molde haciendo palanca con la espátula de Formlabs o un destornillador plano. Presta atención a los finos hilos de silicona que se forman en los orificios de ventilación del molde. Tómate tu tiempo para recortar estos hilos de forma separada para que no se queden en el molde y despeguen la silicona de tu hardware. También recomendamos recortar parte del exceso de material antes de retirar por completo el objeto.

12. Recorta, acaba y limpia el prototipo: Es normal que haya que recortar el exceso de material con los alicates de corte de Formlabs o con una cuchilla afilada. Si se han creado vacíos en la superficie por la presencia de burbujas de aire, puedes aplicar parches adicionales de silicona líquida y dejar que se curen. Deberías limpiar tus prototipos de acuerdo con las instrucciones específicas del sector antes de entregárselos a los testers de productos beta.

Puedes reutilizar el molde varias veces, pero quizá tengas que limpiar los orificios de ventilación utilizando un objeto afilado, como un clip o una broca.

Buenas prácticas

Elección de la resina: La Clear Resin permite visualizar el interior de las piezas, lo que ayuda a supervisar el llenado de los moldes y la alineación interna de los distintos componentes. Recomendamos imprimir con una altura de capa de 50 μm para obtener un buen equilibrio entre una textura lisa de la superficie y un tiempo de impresión rápido. Orienta las piezas en la base de impresión de forma que no queden marcas de los soportes en las superficies internas del molde.

Preparación del molde: Los restos de resina pueden interferir con la química del proceso de fundición con silicona. Lava el molde a fondo con alcohol isopropílico para que la primera fundición produzca un buen resultado. Este proceso se puede realizar sin agente de desmoldeo, pero aplicar una fina capa de vaselina puede ayudar a retirar la pieza del molde con más facilidad. No obstante, cabe señalar que si la capa de agente de desmoldeo es demasiado gruesa, puede interferir con la química del proceso de fundición o afectar al acabado de la superficie de la pieza fundida.

Preparación de la silicona: Para esta aplicación, se usa una pistola de resina epoxi para inyectar la silicona en el molde. Las partes A y B de la silicona se mezclan dentro de la boquilla de mezclado. Para llenar el molde, se deben colocar los cartuchos de resina epoxi en posición vertical. A continuación, se usan jeringas para transferir las partes A y B de la silicona desde contenedores de mayor tamaño a los cartuchos de resina epoxi. Para desgasificar la silicona, muévela a los cartuchos y deja que repose durante un día, en vez de desgasificarla activamente con una cámara de vacío. Si quieres que tu goma de silicona tenga un color llamativo, puedes añadir tinte para silicona a la parte A o B de la masilla en ese momento.

Pernos de alineación: Las pequeñas protuberancias que aparecen en el esquema del molde son pernos de alineación que se utilizan para orientar y constreñir la pieza y para ajustar el grosor de la cáscara de silicona. Intenta que dichos pernos apunten a la dirección en la que vayas a retirar el molde o en dirección perpendicular a la línea de separación principal del molde. Cuanto más se aleje el ángulo de los pernos de esta posición, más probable será que se rompan y dificulten la apertura del molde. A la hora de definir el grosor de la capa de silicona, procura contar con un mínimo de 1,5 mm. Suele ser más fiable diseñar un modelo con un grosor mínimo de 2 mm, mientras que un grosor de 1 mm puede funcionar en las zonas más pequeñas del revestimiento. Ten en cuenta que los pernos de alineación tienden a dejar pequeños agujeros en la superficie. De ser necesario, puedes colocar parches utilizando una pizca de silicona líquida y dejando que se cure.

Respiraderos: El aire se desplaza cuando se rellena con silicona un espacio cerrado, por lo que los moldes suelen contar con canales de ventilación en forma de conductos de salida estrechos. Es natural colocar un respiradero en el punto del molde que es el último en llenarse. Sin embargo, al diseñar el molde, puede ser útil pensar en las zonas donde es probable que quede aire atrapado, y conectar los respiraderos específicamente a estos puntos. Incluso cuando se aplica presión, se pueden formar burbujas de aire en los conductos alrededor de giros bruscos, esquinas o zonas en las que se junten dos frentes de flujo. Las burbujas crearán vacíos en la pieza fundida terminada.

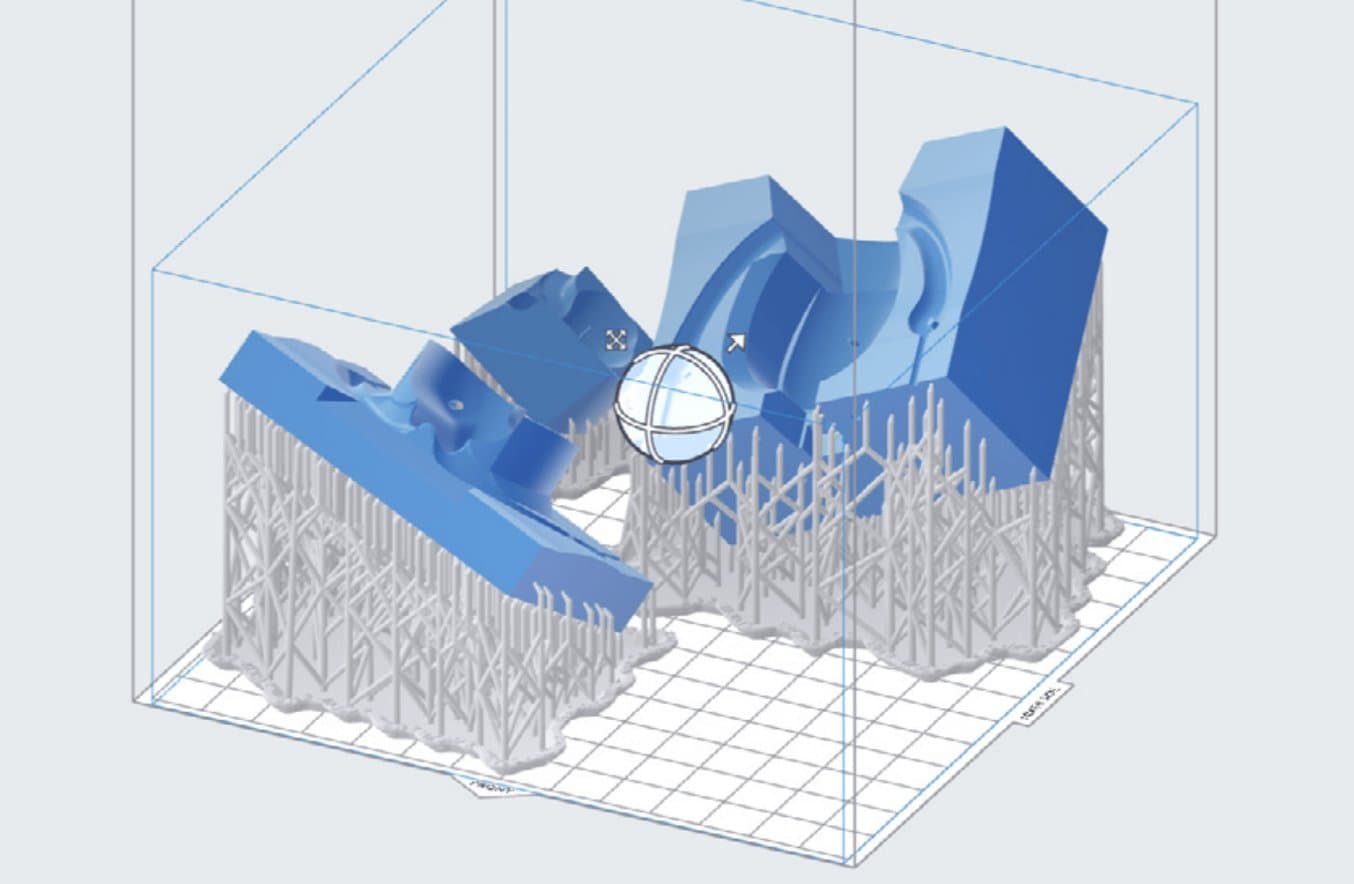

El diseño de un sobremolde utilizado por Dame Products.

Los canales de ventilación se pueden diseñar de forma que transcurran a lo largo de la cara de separación del molde, o bien se pueden incrustar en el molde (ver el diagrama de arriba). Intenta no colocar un canal que perfore dos o más partes del molde. Si hacen falta conductos de ventilación largos, puedes utilizar un diámetro pequeño en la base (junto a la pieza fundida) y un diámetro más grande en la salida.

Algo que tener en cuenta si realizas iteraciones de tus modelos 3D: si siempre te encuentras con una burbuja de aire en el mismo lugar, añade otro respiradero u orificio de ventilación en ese punto del molde.

Llenado del molde: Para las formas más complejas, es importante tener en cuenta la dirección en la que vas a llenar el molde. Deberías intentar llenar el molde desde el punto más alto del objeto y considerar los frentes de flujo que se forman. Espera a que salga silicona por todos los respiraderos antes de dejar de llenar el molde. Si notas que una zona se está llenando demasiado rápido, puedes taponarla con un dedo hasta que el resto del molde se llene.

Recorte, acabado y limpieza: Presta atención a la silicona que se queda atrapada en los respiraderos y orificios de ventilación cuando retires la pieza del molde. Procura no abrir el molde de un tirón, ya que los puntos de conexión de los orificios de ventilación son zonas en las que se puede rasgar la superficie. Por lo general, es posible recortar parte del exceso de material antes de sacar la pieza del molde por completo, utilizando una cuchilla afilada para cortar el propio molde.

Descubre más consejos e ideas para la fabricación y la creación de prototipos

¿Quieres conocer más buenas prácticas de moldeo? Lee nuestra guía Cómo hacer moldes de silicona: Guía Práctica, que ofrece más consejos y métodos de eficacia probada para el moldeo con silicona.

¿No estás seguro de qué solución de impresión 3D se ajusta mejor a tu negocio? Reserva una consulta personalizada para comparar opciones, evaluar la posible rentabilidad de la inversión, probar impresiones de prueba y más.