La mayoría de los procesos de fabricación tradicionales, como el moldeo por inyección, el termoformado o la fundición, requieren herramientas a medida para crear piezas de uso final. Sin embargo, crear el utillaje necesario conlleva un elevado coste inicial o meses de espera hasta que lleguen de los proveedores de servicios, lo que ralentiza considerablemente el desarrollo de productos y alarga el tiempo que hace falta para llevar un producto al mercado.

Incorporar en el proceso de desarrollo de productos utillaje rápido como moldes, patrones y troqueles impresos en 3D permite a las empresas validar su diseño y los materiales que eliges antes de pasar a la producción en serie y proporciona medios asequibles para producir series personalizadas o limitadas de piezas de uso final.

En esta guía exhaustiva se tratarán los siguientes temas:

- Qué distingue al utillaje rápido de las herramientas convencionales

- Las diferentes aplicaciones del utillaje rápido

- Casos de estudio reales con el utillaje rápido

- Procesos de fabricación que pueden beneficiarse del utillaje rápido

- Cómo empezar a crear utillaje rápido in situ

Guía de utillaje rápido

¿Quieres guardar esta guía, imprimirla o compartirla con tus compañeros? Descarga el artículo en PDF.

¿Qué es el utillaje rápido?

El utillaje rápido es el nombre que reciben un conjunto de técnicas que se utilizan para fabricar herramientas (utillaje) rápidamente, con un coste bajo y de forma eficiente; herramientas que se dedicarán a la creación de piezas mediante procesos de fabricación tradicionales con un plazo ajustado o en cantidades reducidas.

El utillaje convencional se suele fabricar a partir de metales resistentes, mediante tecnologías como el mecanizado y la fundición de metal. Sin embargo, estos procesos son caros y son más adecuados para ciclos de producción a gran escala. Cuando se utilizan para realizar iteraciones de utillaje o para producir utillaje que se va a utilizar para fabricar únicamente lotes pequeños de piezas, los costes crecen y los plazos de producción se alargan considerablemente.

Incorporar el utillaje rápido en el proceso de desarrollo de productos permite a los fabricantes validar el diseño y las decisiones respecto al material antes de pasar a la producción en cadena, para acelerar el desarrollo de productos, realizar iteraciones con rapidez y llevar productos mejores al mercado. El utillaje rápido da a los ingenieros la capacidad de usar los materiales reales de fabricación para evaluar cómo se comportarán las piezas en aplicaciones reales y producir volúmenes limitados de productos para la fase beta y los ensayos de validación. El utillaje rápido también puede ayudar a resolver los problemas del proceso de fabricación antes de invertir en utillaje de producción que puede resultar caro.

Otra de las virtudes del utillaje rápido es que proporciona medios para producir series personalizadas o limitadas de piezas de uso final mediante procesos de fabricación tradicionales que tendrían un coste prohibitivo si se usara un utillaje convencional. Esto permite a los fabricantes poner a prueba la demanda de nuevos productos, ofrecer una gama más amplia de productos o personalizar sus piezas en función de las necesidades de los clientes.

| Utillaje rápido | Utillaje convencional | |

|---|---|---|

| Velocidad | 24 horas Producción in situ mediante técnicas de fabricación aditiva | 4-8 semanas Producción externalizada |

| Coste de utillaje | Costes bajos en general, similares a los de la creación rápida de prototipos | Muy caro, con costes considerables |

| Volumen de producción ideal | 1-10 000 piezas, en función del proceso y el material para el utillaje | >5000 piezas aprox., varía en función del proceso de producción |

| Aplicaciones | Creación de prototipos Ensayos de validación del producto Mecanizado rápido Producción en series limitadas, bajo demanda o personalizada | Producción en cadena |

Utillaje rápido vs. creación rápida de prototipos

Quien conozca la creación rápida de prototipos puede llegar a preguntarse por cuáles son las diferencias entre la creación rápida de prototipos y el utillaje rápido.

La creación rápida de prototipos es el conjunto de técnicas que se usan para fabricar rápidamente un modelo a escala de una pieza o un conjunto de piezas físico a partir de datos de diseño asistido por ordenador (CAD) tridimensionales. Ya que estas piezas o conjuntos se suelen construir mediante técnicas de fabricación aditiva, en vez de con métodos sustractivos tradicionales, el concepto ha quedado íntimamente ligado a la fabricación aditiva y la impresión 3D.

El utillaje rápido utiliza procesos de fabricación aditiva o mecanizado no para crear las piezas directamente, sino herramientas como moldes, troqueles o patrones que se usan en los procesos de fabricación tradicionales para producir las piezas finales, con lo que se salva la distancia entre la creación (rápida) de prototipos y la producción, además de hacer posible la fabricación de piezas de uso final.

Utillaje blando vs. utillaje duro

Los términos "utillaje blando" y "utillaje duro" también suelen aparecer en el contexto del utillaje rápido.

Por utillaje blando se suele entender el uso de moldes de silicona y del proceso de fundición del uretano. De forma parecida al utillaje rápido, el utillaje blando se utiliza sobre todo en la creación de prototipos, la fabricación de herramientas de desarrollo de productos y la producción de bajo volumen. Los patrones para la fundición de uretano también se suelen producir con la impresión 3D.

El utillaje duro es sinónimo del utillaje de metal, especialmente en el contexto del moldeo por inyección. El utillaje duro se puede producir con métodos de utillaje rápido, mayoritariamente a partir de aluminio. El utillaje duro es resistente y puede ocuparse de grandes volúmenes de producción, pero genera costes notablemente mayores que los del utillaje blando o los de la mayoría de los métodos de utillaje rápido, por lo que es más adecuado para la producción en serie.

Aplicaciones del utillaje rápido

El utillaje rápido se puede usar como apoyo para diversos procesos de fabricación tradicionales para la producción de plásticos, piezas de silicona o de goma, materiales compuestos e incluso piezas de metal.

Fabricación de piezas de plástico:

- Moldeo por inyección

- Termoformado

- Fundición

- Sobremolde y moldeo por inserción

- Moldeo por compresión

Fabricación de piezas de silicona o goma:

- Moldeo por inyección

- Fundición

- Moldeo por compresión

- Sobremolde y moldeo por inserción

Fabricación de piezas con materiales compuestos:

- Termoformado

- Moldeo por compresión

- Conformado

Fabricación de piezas de metal:

- Fundición

- Conformado de chapa

Los diferentes métodos de utillaje rápido se pueden dividir en dos amplias categorías: utillaje directo y utillaje indirecto. El utillaje indirecto consiste en utilizar patrones maestros para producir un molde o herramienta que pueda a su vez producir la pieza final. Con el utillaje rápido directo, una máquina o una impresora 3D crea el molde, el troquel o la herramienta que se utiliza para producir las piezas finales.

Moldeo por inyección

Moldeo por inyección es uno de los procesos de fabricación más populares para las piezas de termoplásticos, silicona o goma. A causa de los elevadísimos costes de la fabricación tradicional de utillaje de metal, también es el proceso que más se puede beneficiar del utillaje rápido.

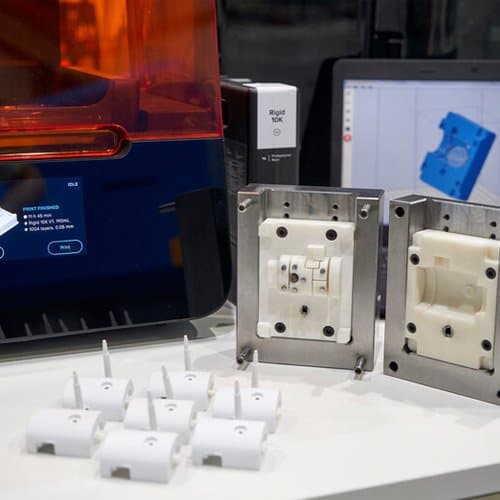

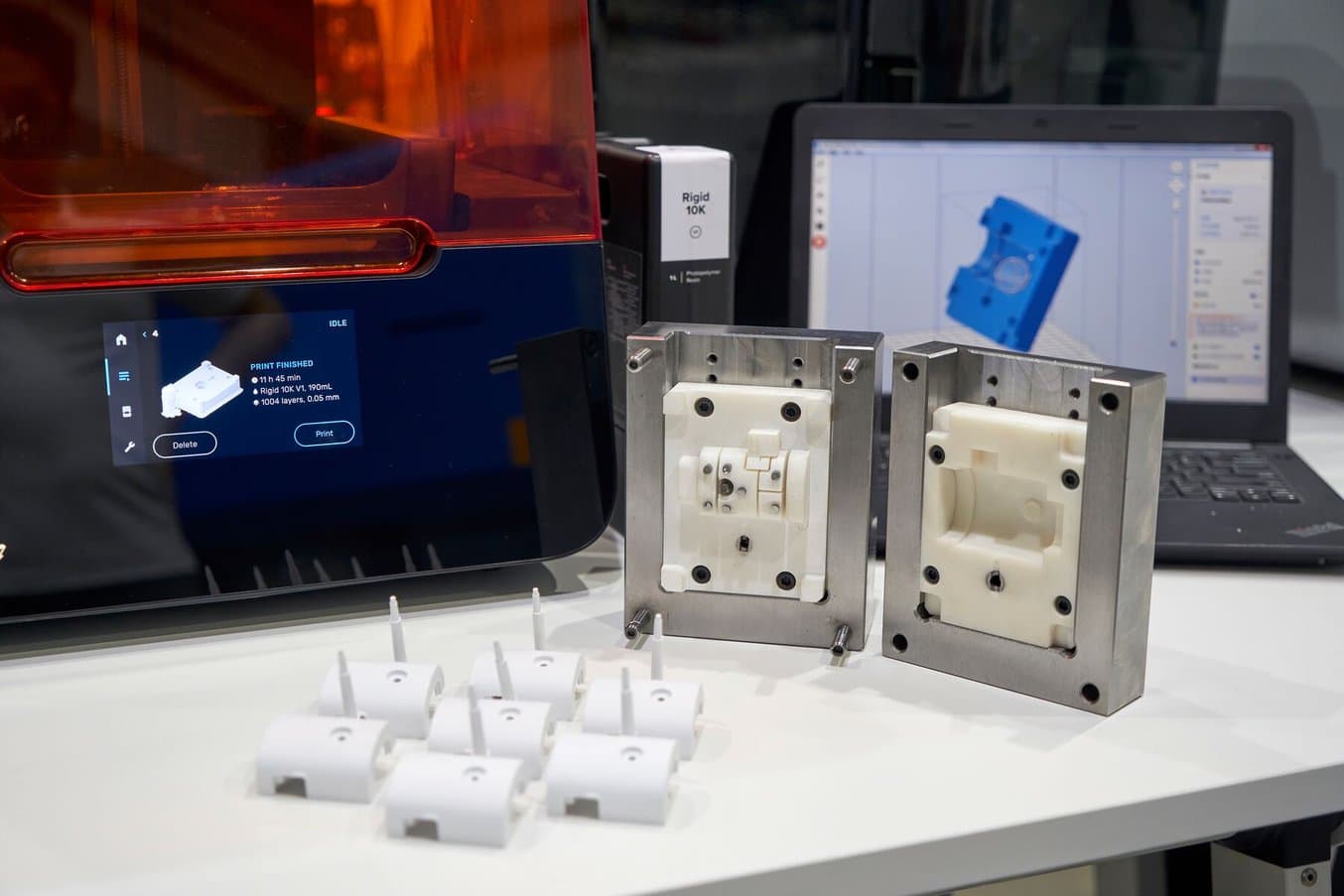

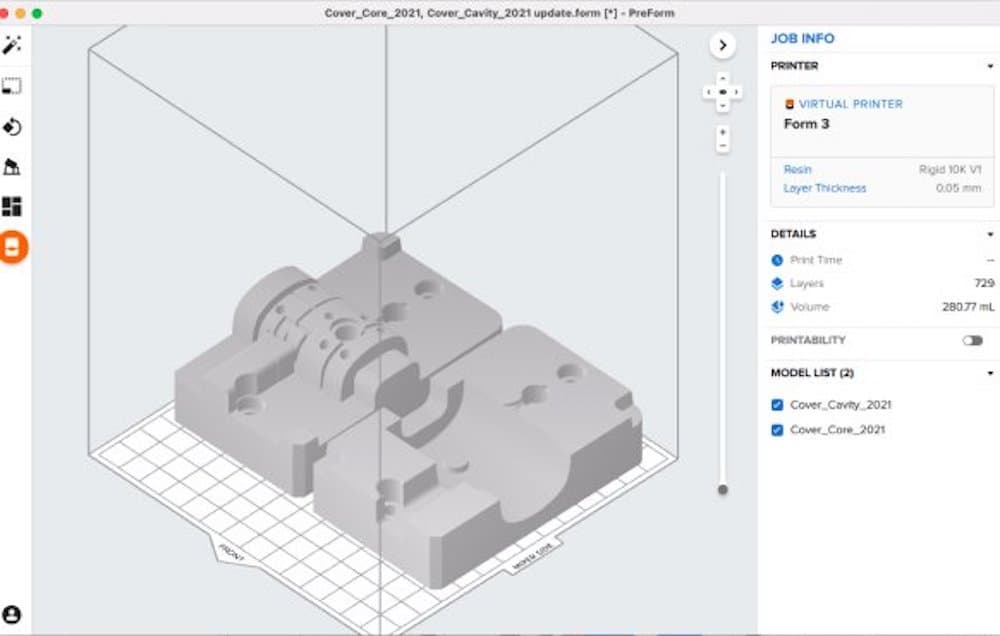

Con impresoras 3D de sobremesa asequibles y materiales de impresión 3D resistentes a la temperatura, es posible fabricar moldes de inyección impresos en 3D en tus propias instalaciones para crear prototipos y pequeñas piezas funcionales con plásticos de producción.

Para la producción de bajo volumen (entre 10 y 1000 piezas), los moldes de inyección impresos en 3D suponen un ahorro de tiempo y dinero en comparación con los moldes de metal, que suelen resultar costosos. También hacen posible un enfoque más ágil para la fabricación y el desarrollo de productos, permitiendo a los ingenieros y los diseñadores crear prototipos funcionales o bajos volúmenes de piezas de uso final con los que validar la elección del material y seguir realizando iteraciones de sus diseños con plazos de producción y costes reducidos antes de invertir en utillaje duro.

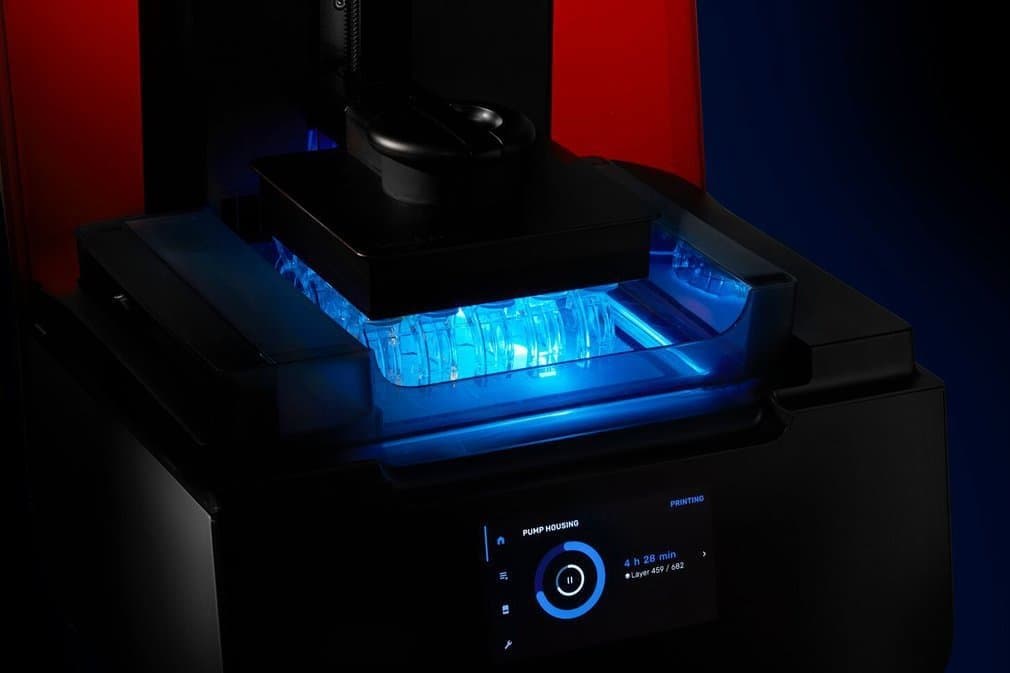

La impresión 3D por estereolitografía (SLA) ofrece una alternativa rentable al mecanizado de moldes de aluminio o acero. Las piezas impresas en 3D mediante SLA son completamente sólidas e isotrópicas y hay materiales disponibles con una temperatura de flexión bajo carga de hasta 238 °C a 0,45 MPa, por lo que pueden soportar el calor y la presión del proceso de moldeo por inyección.

El fabricante por contrato Multiplus, con sede en Shenzhen, utiliza moldes de inyección impresos en 3D con la Rigid 10K Resin (un material con gran contenido de partículas de vidrio y resistente al calor) en impresoras 3D SLA de Formlabs, acortando los plazos de producción para los lotes pequeños de en torno a 100 piezas moldeadas por inyección de cuatro semanas a solo tres días.

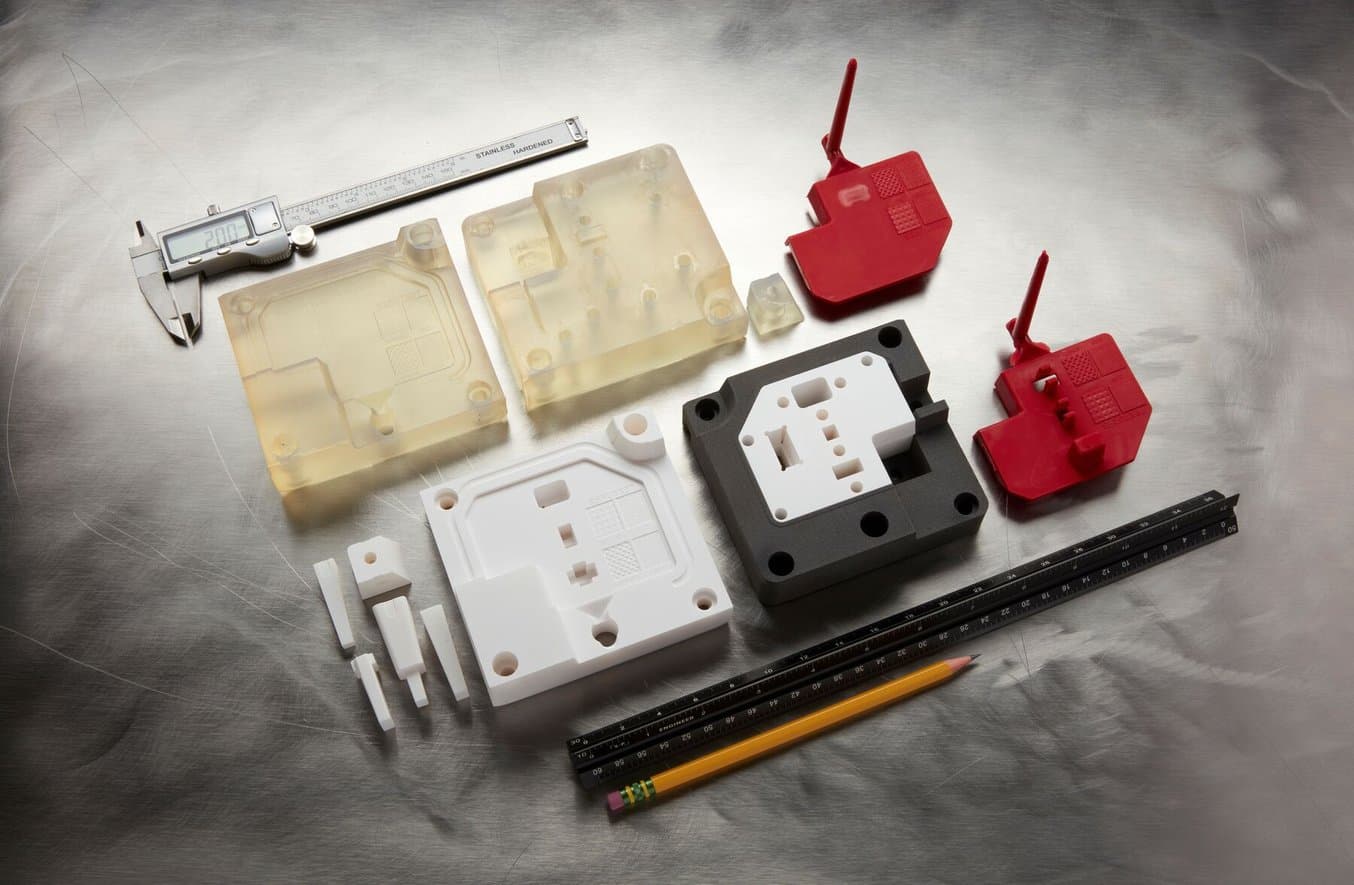

Carcasas de cajas de mando de ABS moldeadas por inyección utilizando moldes impresos en 3D.

Otros ejemplos son los extensores de mascarillas de la empresa petroquímica Braskem y los prototipos y piezas previas a la producción para los clientes de Holimaker, un fabricante de máquinas de moldeo por inyección manuales.

Moldeo por inyección rápido de bajo volumen con moldes impresos en 3D

Descarga nuestro libro blanco para encontrar recomendaciones sobre el uso de moldes impresos en 3D en el proceso de moldeo por inyección para reducir costes y el plazo de producción. También podrás ver estudios de casos reales con Braskem, Holimaker y Novus Applications.

Una alternativa para una producción de volumen medio de entre 500 y 10 000 piezas es la mecanización de moldes a partir de aluminio, que también puede reducir los costes asociados a la fabricación de moldes. Mecanizar el aluminio es entre cinco y diez veces más rápido que hacerlo con el acero y desgasta menos las herramientas, con lo que se obtienen plazos de producción más cortos y un coste menor. Además, el aluminio conduce el calor con más rapidez el acero, por lo que es menos necesario crear canales de enfriamiento y los fabricantes pueden simplificar los diseños de sus moldes sin dejar de tener tiempos de ciclo cortos.

Termoformado

El termoformado es un proceso de fabricación que engloba todas las distintas formas de las que los fabricantes pueden moldear láminas calentadas de plástico, como el moldeo en vacío y el conformado a presión. Los procesos de termoformado dan a los fabricantes la capacidad de fabricar piezas a partir de una gama diversa de materiales termoplásticos, así como de materiales compuestos.

Muchas empresas recurren a la impresión 3D SLA para crear moldes para procesos de termoformado, porque ofrece un plazo de producción rápido a un precio bajo, especialmente con series cortas de producción, piezas personalizadas y diseños de prototipos. La impresión 3D también ofrece una libertad de diseño incomparable para crear moldes complejos y detallados. Utiliza la impresora SLA de escritorio Form 3+ para producir moldes pequeños y la impresora SLA de gran formato Form 3L para moldes de hasta 33,5 × 20 × 30 cm.

La empresa de desarrollo de productos Glassboard aprovecha la gran velocidad de impresión de la Draft Resin para producir rápidamente moldes y termoformar prototipos de policarbonato como carcasas de cascos o embalajes. Se pueden obtener formas complicadas para los moldes que resultarían difíciles de fabricar de forma tradicional, como pequeños detalles y agujeros para una distribución del vacío aún mejor por la superficie.

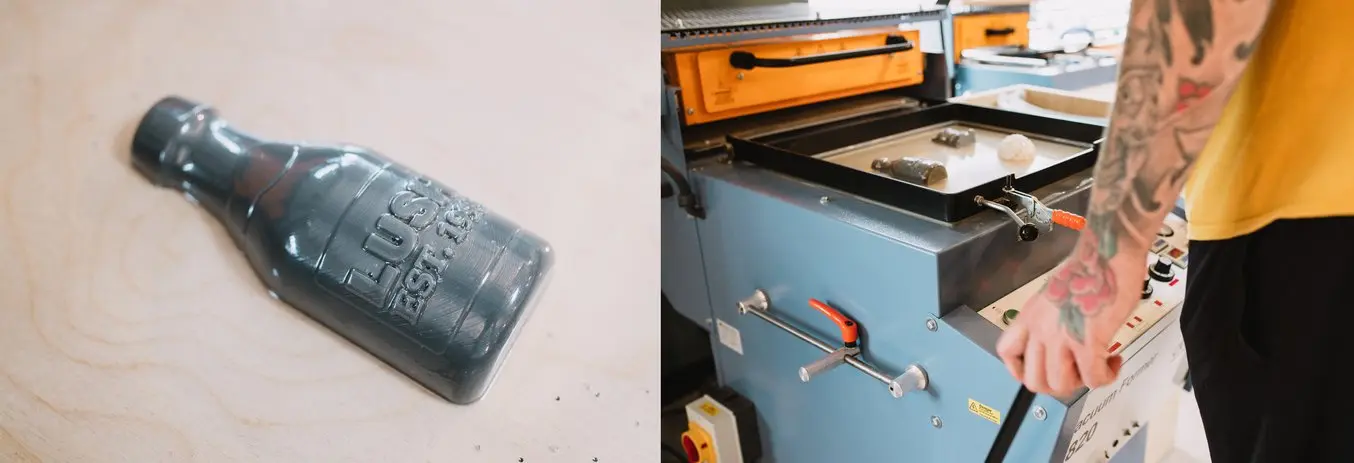

La empresa de desarrollo de productos Glassboard utiliza moldes impresos en 3D para realizar el termoformado de prototipos de policarbonato como carcasas de cascos o embalajes.

Antes, el fabricante de cosméticos Lush fabricaba a mano los moldes maestros de sus populares productos. Sin embargo, recurrieron recientemente a la impresión 3D para crear moldes de moldeo en vacío con diseños detallados y con texturas, lo que permitió a sus empleados llevar las ideas del concepto a la realidad en menos de 24 horas y probar más de mil ideas de diseño cada año.

El equipo de Lush Cosmetics imprime en 3D in situ moldes maestros para el moldeo en vacío.

El utillaje rápido impreso en 3D también es ideal para fabricar piezas personalizadas de uso final. Por ejemplo, el moldeo en vacío sobre modelos impresos en 3D es el método habitual para producir alineadores transparentes de ortodoncia.

El moldeo en vacío y el conformado a presión sobre modelos impresos en 3D son los métodos habituales para producir alineadores transparentes de ortodoncia.

Los materiales compuestos de alto rendimiento como la fibra de carbono también se pueden laminar a mano sobre moldes impresos en 3D. Las impresoras 3D SLA ofrecen un acabado de la superficie liso que es esencial para moldes por contacto.

El equipo de Fórmula Student de TU Berlín lamina a mano piezas de fibra de carbono sobre moldes impresos en 3D para coches de competición. El molde, impreso con la Tough 1500 Resin, no solo es fuerte y sirve de apoyo durante la laminación, sino que también es lo suficientemente flexible para separar la pieza del molde después de curarla, con lo que se crean nuevas posibilidades de diseño.

El molde impreso en 3D y la pieza de fibra de carbono desmoldada para el bastidor frontal del volante.

Fabricación de piezas de fibra de carbono con moldes impresos en 3D

Descarga este libro blanco con guías para diseñar moldes compuestos y directrices paso a paso para los métodos de preimpregnado (prepreg) y de laminado manual para crear piezas de fibra de carbono.

Sobremolde y moldeo por inserción

El utillaje rápido con moldes impresos en 3D se puede emplear también para moldear piezas de plástico, silicona o goma, así como para insertos de sobremolde o hardware interno.

El equipo de Google ATAP usó piezas de sustitución impresas en 3D en vez de subconjuntos electrónicos sobremoldeados para el ajuste inicial de las herramientas en la fábrica.

Los diseñadores del laboratorio de Tecnología y Proyectos Avanzados de Google (ATAP) pudieron reducir sus costes en más de 100 000 $ y acortar su ciclo de ensayo desde tres semanas a solo tres días usando una combinación de impresión 3D y moldeo por inserción. El equipo de Google ATAP descubrió que al imprimir en 3D piezas de ensayo, podían ahorrar tiempo y dinero respecto a usar piezas electrónicas que provenían de un proveedor.

Dame Products, una empresa emergente de Brooklyn, diseña productos para el sector de la salud y el bienestar. Utiliza moldeo por inserción de silicona para encapsular el hardware interno de los prototipos beta destinados a los clientes. La línea de productos de Dame Products incluye geometrías complejas ergonómicas cubiertas por completo por una capa de silicona de colores llamativos que no daña la piel.

Dame Products utiliza moldeo por inserción de silicona para encapsular el hardware interno de los prototipos beta destinados a los clientes.

Los ingenieros pueden crear prototipos de decenas de dispositivos sobremoldeados y moldeados por inserción en un solo día rotando entre tres o cuatro moldes creados mediante impresión 3D SLA. Así, mientras la goma de silicona de uno de los prototipos se está curando, se puede desmoldar el siguiente y preparar el molde para rellenarlo de nuevo. Al mismo tiempo, también se pueden acabar y limpiar los prototipos desmoldados. Cuando la empresa recibe uno de sus prototipos de hardware de vuelta, se lava el dispositivo beta en lejía, se retira la fina capa de silicona y se reutiliza el hardware interno en un nuevo prototipo beta.

Moldeo con silicona para el diseño de productos

Descarga este informe con casos de estudio de las empresas OXO, Tinta Crayons y Dame Products, que ilustran tres formas distintas de emplear el moldeo con silicona para el diseño y la fabricación de productos, que incluye procesos como el sobremolde y el moldeo por inserción.

Moldeo por compresión

El utillaje rápido impreso en 3D para el moldeo por compresión se puede aprovechar para la producción de piezas de termoplásticos, silicona, goma y materiales compuestos. La impresión 3D puede ser el método más económico y rápido para la creación de prototipos de piezas de tamaño pequeño o medio. Se pueden realizar rápidamente múltiples iteraciones con software CAD, volver a imprimirlas y después someterlas a ensayo. El uso más común de la impresión 3D en este ámbito es la creación de moldes por compresión pensados para aplicaciones sin calor.

Los desarrolladores de productos de OXO, una empresa que fabrica electrodomésticos, utilizan la impresión 3D para crear prototipos de componentes de goma como juntas, mediante el moldeo por compresión de silicona en dos piezas con moldes impresos en 3D.

La impresión 3D es un método rápido y barato para crear moldes para el moldeo por compresión.

Fundición

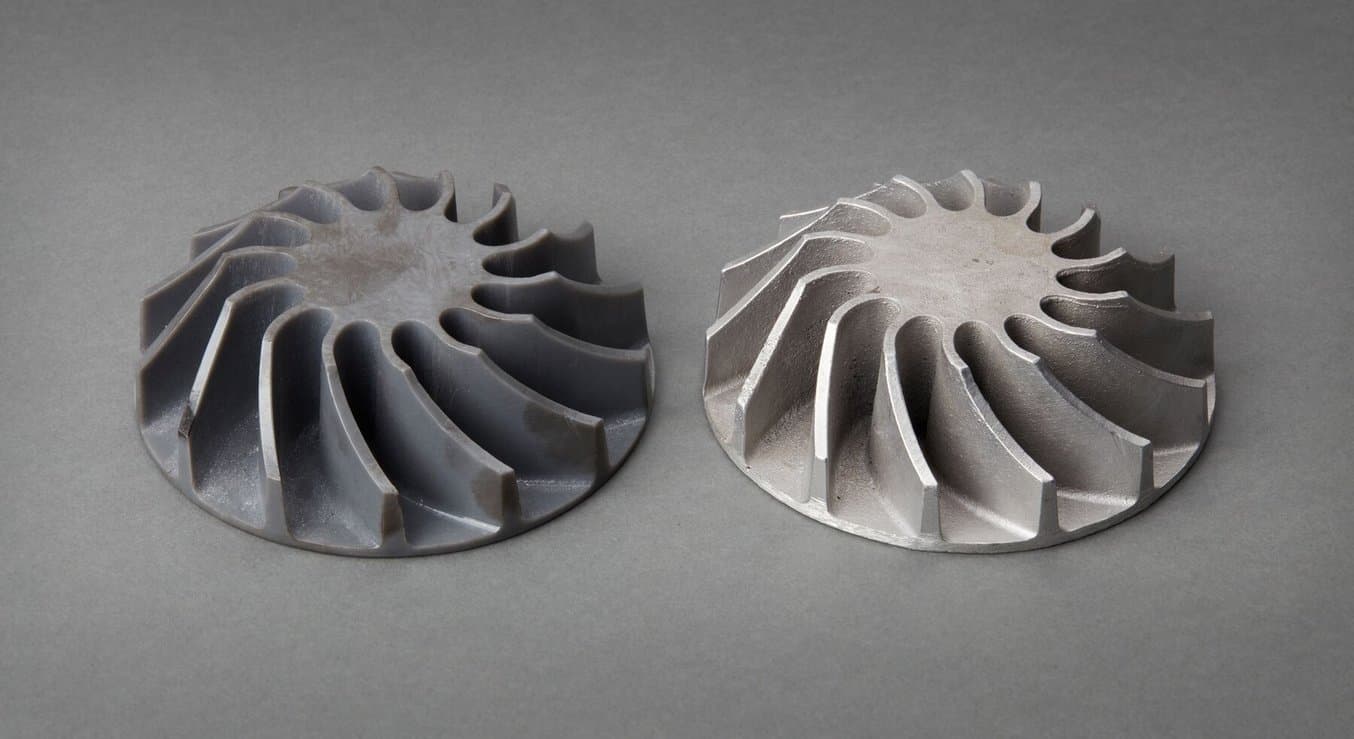

Los ingenieros, los diseñadores, los joyeros y los aficionados pueden aprovechar la velocidad y la flexibilidad de la impresión 3D combinando procesos de fundición de metal como la fundición indirecta a la cera perdida, la fundición directa a la cera perdida, la fundición de peltre y el moldeado en arena con patrones impresos en 3D o vertiendo el metal en moldes impresos en 3D. Las piezas de metal fundido para las que se utiliza utillaje rápido impreso en 3D se pueden producir en un tiempo inferior al que se invierte en la fundición tradicional y por un coste considerablemente menor que el de la impresión 3D de metal.

Las impresoras 3D de estereolitografía ofrecen una alta precisión y su amplia oferta de materiales las hacen adecuadas para procesos de trabajo de fundición que pueden producir piezas de metal a bajo coste, con una mayor libertad de diseño y en menos tiempo que con los métodos tradicionales.

Tradicionalmente, los modelos para la fundición directa a la cera perdida se esculpían a mano o a máquina si la pieza es única o se espera que solo se produzca un puñado de unidades. En cambio, con la impresión 3D, los joyeros pueden imprimir los patrones directamente en 3D, eliminando las limitaciones de diseño y de tiempo que son habituales en otros procesos.

Patrones de joyería impresos en 3D y anillos fundidos con metales preciosos.

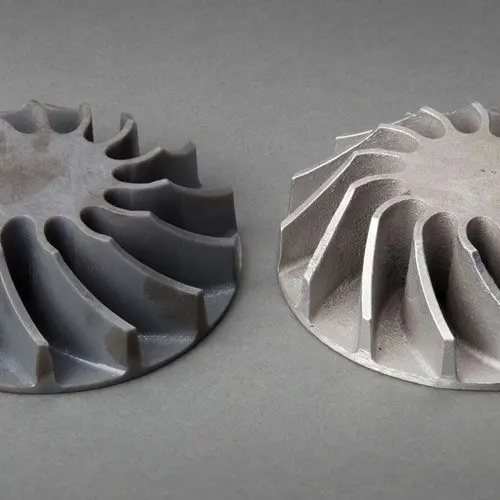

De forma parecida a la fundición a la cera perdida, la impresión 3D se puede utilizar para crear patrones para el moldeado en arena. En comparación con materiales tradicionales como la madera, la impresión 3D permite a los fabricantes crear formas complejas y pasar directamente del diseño digital a la fundición.

Con la impresión 3D, los fabricantes también pueden imprimir en 3D directamente el molde para su patrón utilizando materiales como la High Temp Resin o la Rigid 10K Resin, resinas con una gran resistencia a la temperatura. Se puede utilizar el mismo método para crear moldes para la fundición directa de peltre.

Modelo impreso con Grey Resin y fundición de aluminio acabada a partir de un molde de arena abierto.

Fabricación de piezas de metal mediante impresión 3D

Obtén guías de diseño para crear patrones impresos en 3D, ve paso a paso por el proceso de fundición directa a la cera perdida y explora las instrucciones de fundición indirecta a la cera perdida y moldeado en arena.

Introducción a la fundición para patrones de joyería impresos en 3D

La forma de la que trabajan los joyeros está cambiando, y en la vanguardia de dicho cambio están las resinas fotopolimerizables. En esta guía, aprenderás a fundir piezas de joyería fina a partir de patrones impresos en 3D con impresoras de Formlabs.

Aparte de para los metales, la fundición también es un método popular para producir piezas de silicona y plástico para productos sanitarios, productos audiológicos, aplicaciones aptas para la alimentación y más.

La empresa de productos sanitarios Cosm fabrica pesarios a medida de pacientes con trastornos del suelo pélvico. Sus empleados imprimen moldes en una impresora 3D SLA e inyectan silicona médica biocompatible en su interior para crear la pieza. El utillaje rápido con la impresión 3D les permite crear piezas impresas sin los costes elevados del utillaje tradicional.

Pesarios adaptados a las pacientes producidos mediante fundición de silicona.

Fabricar moldes auriculares personalizados con la impresión 3D también ha revolucionado el sector de la audiología en aplicaciones como audífonos, protecciones contra el ruido y auriculares hechos a medida. La fabricación digital otorga un mayor control y precisión en comparación con la producción tradicional de moldes, lo que reduce notablemente el número de errores y repeticiones.

El proceso paso a paso de crear almohadillas a medida para el oído utilizando moldes auriculares de silicona.

Imprime en 3D moldes auriculares blandos a medida

Sigue la guía paso a paso para producir de forma asequible moldes auriculares de silicona personalizados usando una impresora 3D de Formlabs y la resina estándar Clear Resin de Formlabs.

Conformado de chapa

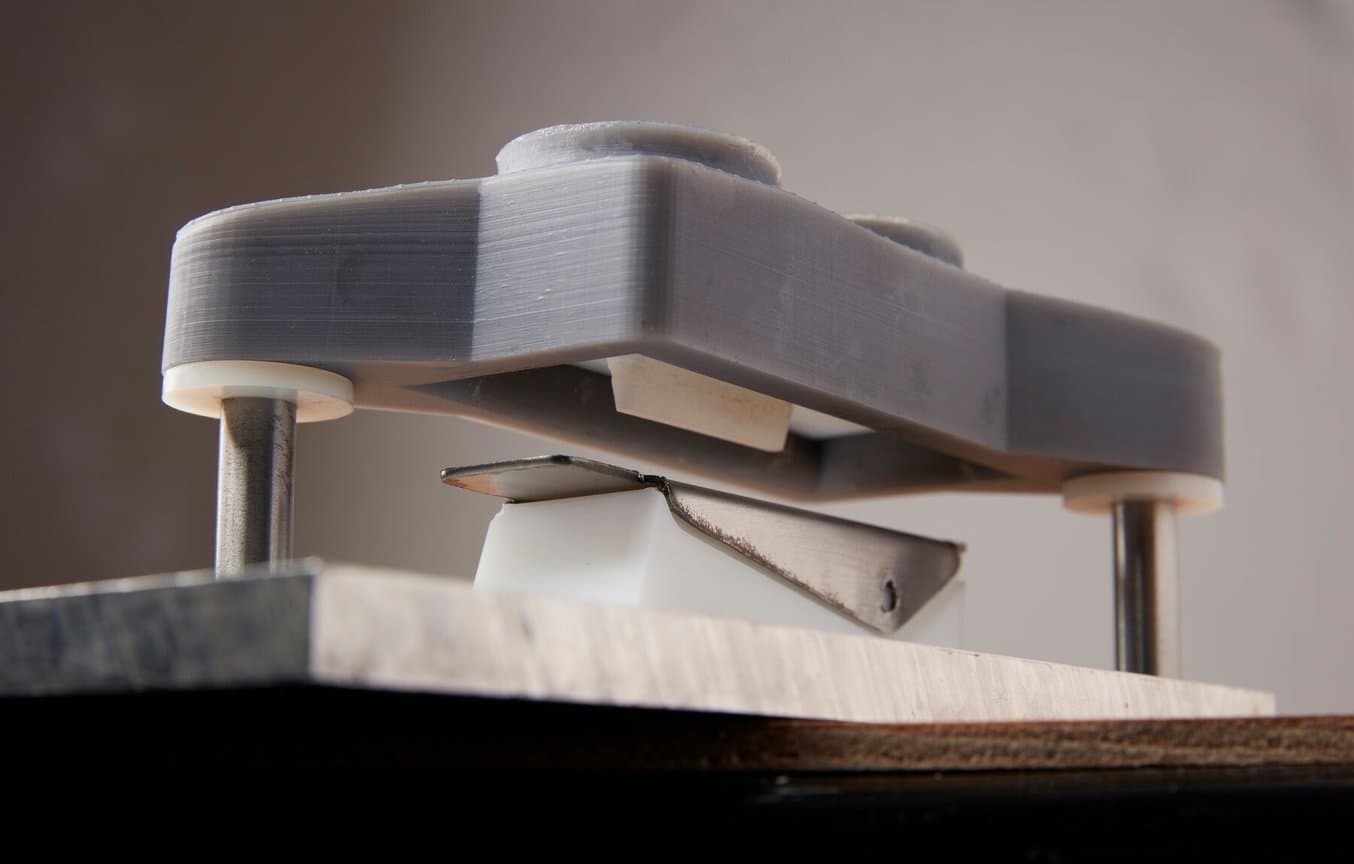

El utillaje rápido impreso en 3D también ofrece algunas propiedades interesantes para el conformado de chapa. Las impresoras 3D SLA, que se caracterizan por una alta precisión y un acabado de la superficie liso, son capaces de fabricar herramientas con detalles muy precisos, lo que contribuye a que sean repetibles. Gracias a un amplio catálogo de materiales con diversas propiedades mecánicas, elegir una resina adaptada al caso de uso específico puede optimizar el resultado del conformado. Las resinas para SLA son isotrópicas y se mantienen bastante estables bajo un esfuerzo en comparación con otros materiales de impresión 3D. El utillaje de plástico también puede eliminar un paso de pulido, ya que los troqueles de plástico no dejan marcas en la chapa como las de los troqueles de metal.

Diferentes iteraciones de troqueles superiores e inferiores fabricadas con la impresión 3D para conformar un repuesto de un protector de cuchilla.

El mecanismo es similar al proceso de trabajo del conformado de chapa. La diferencia está en el diseño y la impresión de la herramienta de dos piezas hecha de troqueles superiores e inferiores. La lámina virgen se coloca entre ambos troqueles de plástico y se comprime usando una prensa hidráulica u otro equipo de conformado.

Cómo hacer utillaje rápido para el conformado de chapa con troqueles impresos en 3D

Esta investigación comprueba y demuestra la viabilidad de usar troqueles impresos en 3D mediante SLA para conformar piezas de chapa.

Cómo fabricar utillaje rápido

Los métodos comunes más populares para la producción de utillaje rápido son la impresión 3D y el mecanizado. Comparemos los dos procesos para identificar la solución adecuada en función de la aplicación, el proceso de fabricación, el volumen de producción y otros factores.

Impresión 3D

La impresión 3D es el modo más rápido y asequible de producir utillaje rápido para diversas aplicaciones. Como hemos visto en los ejemplos anteriores, el utillaje rápido tanto directo como indirecto utiliza las capacidades de las impresión 3D de formas diferentes para desarrollar herramientas funcionales, como moldes, patrones y troqueles, para diversos procesos de fabricación tradicionales.

De entre los distintos procesos de impresión 3D, las impresoras 3D SLA son las que ofrecen las soluciones más versátiles para el utillaje. La piezas impresas en 3D mediante SLA son precisas, estancas, tienen un acabado liso de la superficie que es ideal para moldes y pueden reproducir detalles pequeños para moldes y patrones complejos.

El utillaje rápido impreso en 3D es ideal para el moldeo por inyección de bajo volumen.

Los materiales de alto rendimiento para SLA también pueden integrarse fácilmente en procesos de trabajo industriales para fabricar moldes y patrones resistentes, lisos y detallados, capaces de producir de cientos a miles de piezas en condiciones de moldeo exigentes.

Las impresoras 3D SLA son fáciles de utilizar en tus propias instalaciones, con lo que el utillaje rápido se vuelve más fácil y más asequible.

La impresión 3D SLA ha hecho que el utillaje rápido in situ sea más accesible que nunca. Es posible crear estaciones de trabajo de impresión 3D con un presupuesto razonable y utilizarlas con facilidad en tus propias oficinas, lo que da a las impresas la capacidad de producir utillaje rápido en menos de 24 horas y realizar iteraciones de los diseños con más rapidez que con cualquier otro proceso.

Mecanizado

El mecanizado es uno de los métodos más comunes para fabricar utillaje convencional y utillaje duro, pero también se puede aprovechar para crear utillaje rápido. En vez de con metales resistentes como el acero o aleaciones de níquel, el utillaje rápido se suele mecanizar a partir de planchas para mecanizado, madera, plástico o aluminio.

En comparación con el utillaje impreso en 3D, el utillaje mecanizado a partir de materiales blandos puede ser más eficiente para crear utillaje de gran formato y formas sencillas, pero el trabajo manual y el dinero que exige crece de manera proporcional a la complejidad del diseño. El utillaje de aluminio tiene mayor durabilidad y se suele usar para la producción de volumen bajo a medio, especialmente en el caso del moldeo por inyección.

Las herramientas de mecanizado son más caras, requieren un operario con formación específica y tienen un proceso de trabajo complejo para la producción in situ si se las compara con la impresión 3D, especialmente para piezas únicas como las iteraciones consecutivas de prototipos de utillaje rápido. Por consiguiente, muchas empresas externalizan el mecanizado a proveedores de servicios, pero esto a menudo conlleva plazos de entrega que duran semanas y la rapidez del utillaje rápido disminuye.

Compara los procesos de fabricación para el utillaje rápido

| Utillaje rápido impreso en 3D | Utillaje rápido mecanizado | |

|---|---|---|

| Método | Producción in situ de utillaje y piezas | El utillaje está externalizado y a menudo la producción de piezas también |

| Equipo necesario | impresora 3D, herramienta de fabricación (máquina de moldeo por inyección de escritorio, máquina de termoformado, etc.) | - |

| Material | Polímero impreso en 3D | Plancha de mecanizado, madera, plástico o aluminio mecanizados |

| Coste de utillaje | $ | $$-$$$ |

| Plazo de producción hasta las piezas finales | De uno a tres días | De una a cuatro semanas |

| Volumen de producción ideal | <500 piezas | 50-10 000 piezas |

| Aplicaciones | Creación de prototipos Ensayos de validación del producto Producción personalizada Producción en series cortas o bajo demanda Producción rápida | Ensayos de validación del producto Producción en series cortas o bajo demanda Producción rápida |

Cómo funciona el utillaje rápido impreso en 3D

El utillaje rápido puede integrarse perfectamente en diversos procesos de trabajo tradicionales de fabricación. El proceso de trabajo varía en función del proceso de fabricación que se lleve a cabo, pero por lo general incluye los siguientes pasos:

1. Diseño

Diseña tu molde, patrón, troquel o herramienta maestra en un software CAD.

2. Impresión 3D

Elige el material adecuado para la aplicación. Formlabs ofrece un amplio catálogo de materiales que se puede utilizar para imprimir en 3D una gran variedad de herramientas rápidas mediante las impresoras 3D SLA de Formlabs.

3. Fabricación

Con los métodos directos de utillaje rápido, puedes utilizar la herramienta rápida impresa en 3D en tu máquina y llevar a cabo el proceso de producción. Con el utillaje rápido indirecto, crea moldes o herramientas basándote en el patrón maestro y utiliza esas herramientas finales en tu proceso de trabajo.

4. Posacabado

Realiza el posacabado necesario para obtener el acabado de calidad de una pieza de uso final.

Empieza a crear utillaje rápido

Combinar el utillaje rápido impreso en 3D con procesos de fabricación tradicionales permite mejorar los procesos de producción mediante la mejora de su flexibilidad, agilidad, ampliabilidad y rentabilidad. Valida tu diseño y el material elegido antes de dar el salto a la producción en cadena y fabrica series personalizada o limitadas de piezas de uso final.

Explora los diferentes procesos y descarga de nuestro sitio web libros blancos con detalles acerca de los procesos de trabajo, recomendaciones y casos de estudio reales. Si tienes alguna pregunta, ponte en contacto con un especialista en soluciones de Formlabs para empezar a trabajar.