Ingenieros y fabricantes de diversos sectores confían en la impresión 3D por sinterizado selectivo por láser (SLS) por su capacidad de generar piezas resistentes y funcionales.

En esta guía exhaustiva vamos a hablar del proceso de sinterizado selectivo por láser, de los diferentes sistemas y materiales disponibles en el mercado para esta técnica, del proceso de trabajo para las impresoras SLS y de sus diversas aplicaciones. También vamos a explicar cuándo se debe utilizar la impresión 3D SLS en vez de otros métodos de fabricación aditiva o tradicional.

Reserva una consulta gratuita

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

¿Qué es la impresión 3D mediante sinterizado selectivo por láser?

El sinterizado selectivo por láser es una tecnología de fabricación aditiva que utiliza un láser de alta potencia para sinterizar pequeñas partículas de polímero en polvo y convertirlo en una estructura sólida basada en un modelo 3D.

La impresión 3D SLS lleva décadas siendo una opción extendida entre los ingenieros y los fabricantes. Con un bajo coste por cada pieza, un alto nivel de productividad y materiales establecidos, esta tecnología es ideal para una amplia variedad de aplicaciones, desde el prototipado rápido hasta la fabricación en lotes pequeños, el lanzamiento rápido de productos (conocido como bridge manufacturing) o la fabricación a medida.

Los últimos avances en maquinaria, materiales y software han hecho que la impresión 3D sea accesible para una gama más amplia de negocios, con lo que cada vez más empresas pueden usar estas herramientas que antes estaban limitadas a unas pocas industrias de vanguardia.

Presentamos la serie de impresoras 3D SLS Fuse de Formlabs, con las que la impresión 3D SLS de alto rendimiento por fin está a tu alcance.

Producción SLS rápida de piezas de alto rendimiento con la nueva Fuse 1+ 30W

Ve nuestra demostración del producto para aprender más sobre el funcionamiento de la Fuse 1+ 30W y la impresión 3D SLS de la mano de expertos de Formlabs.

Cómo funciona la impresión 3D SLS

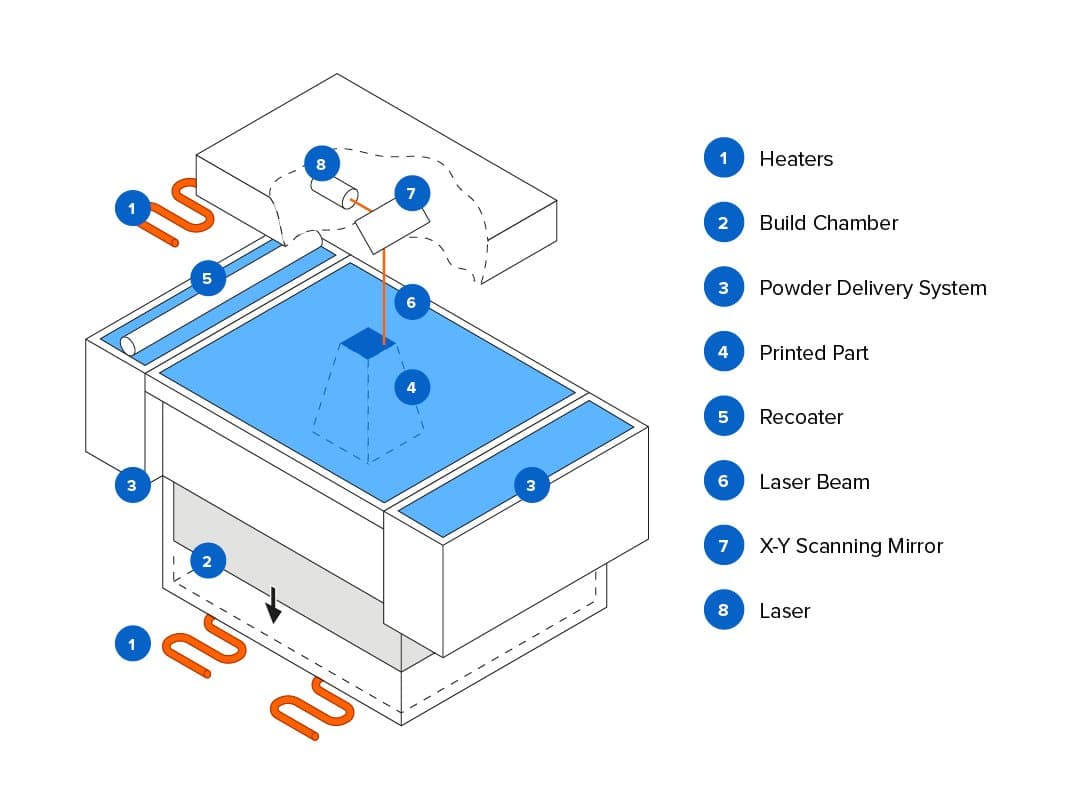

Esquema del proceso de sinterizado selectivo por láser. La impresión 3D SLS utiliza un láser de alta potencia para sinterizar pequeñas partículas de polímero en polvo y convertirlo en una estructura sólida basada en un modelo 3D.

-

Impresión: El polvo se dispersa como una capa delgada encima de una plataforma que está dentro de la cámara de impresión. La impresora precalienta el polvo hasta una temperatura ligeramente inferior al punto de fusión del material en bruto, con lo que resulta más sencillo que el láser aumente la temperatura de zonas específicas del lecho de polvo a medida que se mueve por el modelo solidificando la pieza. El láser recorre una sección transversal del modelo 3D y calienta el polvo hasta alcanzar una temperatura inferior o correspondiente con el punto de fusión del material. Este proceso funde las partículas y las une de forma mecánica para crear una pieza sólida. El polvo sin fundir sirve como soporte para la pieza durante la impresión y elimina la necesidad de agregar expresamente estructuras de soporte. A continuación, la plataforma desciende una altura de capa, que suele ser de entre 50 y 200 micras, y el proceso se repite en cada capa hasta que las piezas estén completadas.

-

Enfriamiento: Tras la impresión, la cámara de impresión debe enfriarse ligeramente dentro del recinto de impresión y después fuera de la impresora, para asegurar unas propiedades mecánicas óptimas y evitar que se deformen las piezas.

-

Posacabado: Hay que retirar las piezas terminadas de la cámara de impresión, separarlas y limpiar el exceso de polvo. El polvo se puede reciclar y se les puede dar un posacabado adicional a las piezas mediante un granallado o pulido.

Si quieres conocer los detalles del proceso de trabajo, consulta el apartado "El proceso de trabajo de la impresión 3D SLS", que mostramos más adelante.

Introducción a la impresión 3D por sinterizado selectivo por láser (SLS)

¿Estás buscando una impresora 3D capaz de crear piezas resistentes y funcionales? Descarga nuestro libro blanco para aprender cómo funciona la impresión SLS y por qué es un proceso de impresión 3D popular para crear prototipos funcionales y productos de uso final.

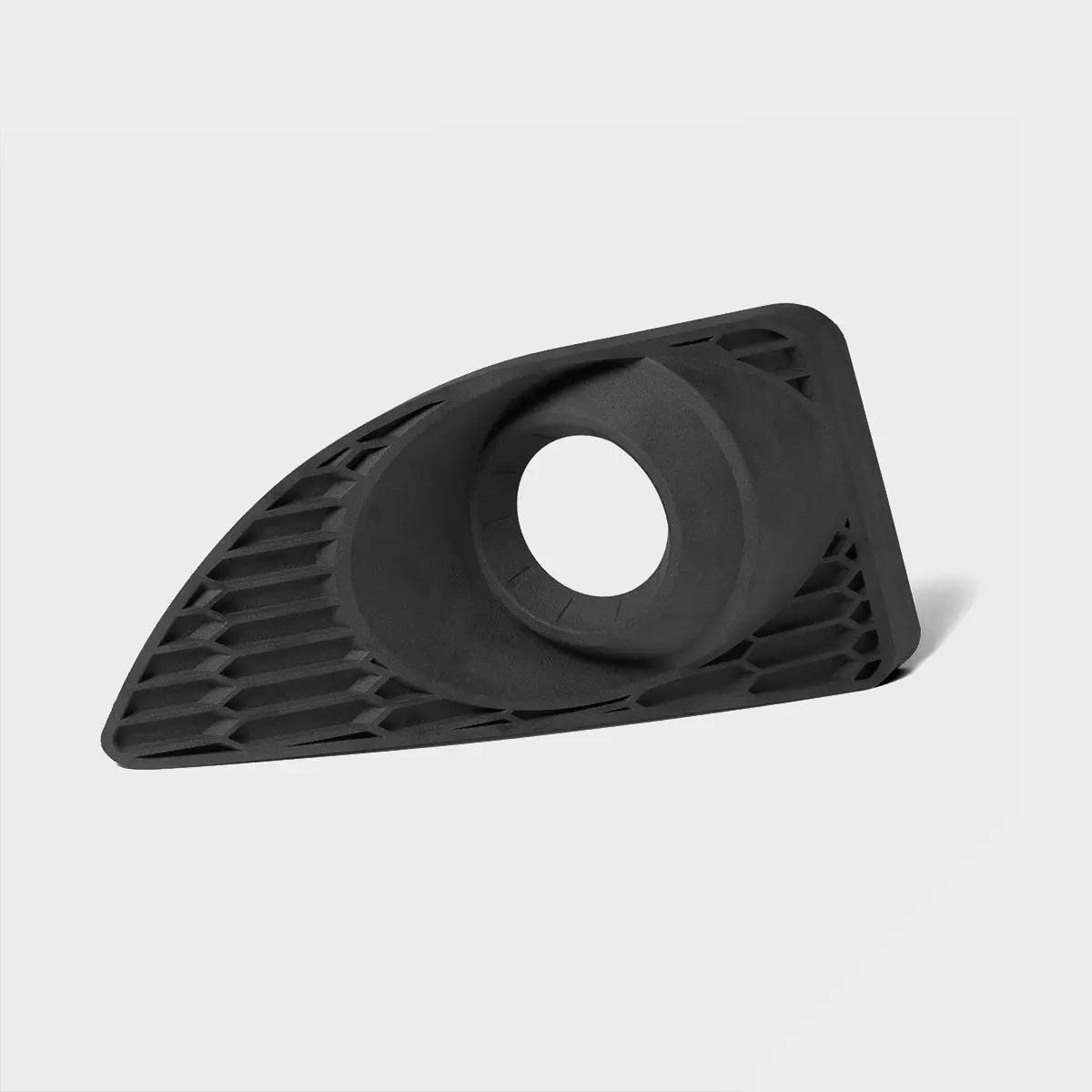

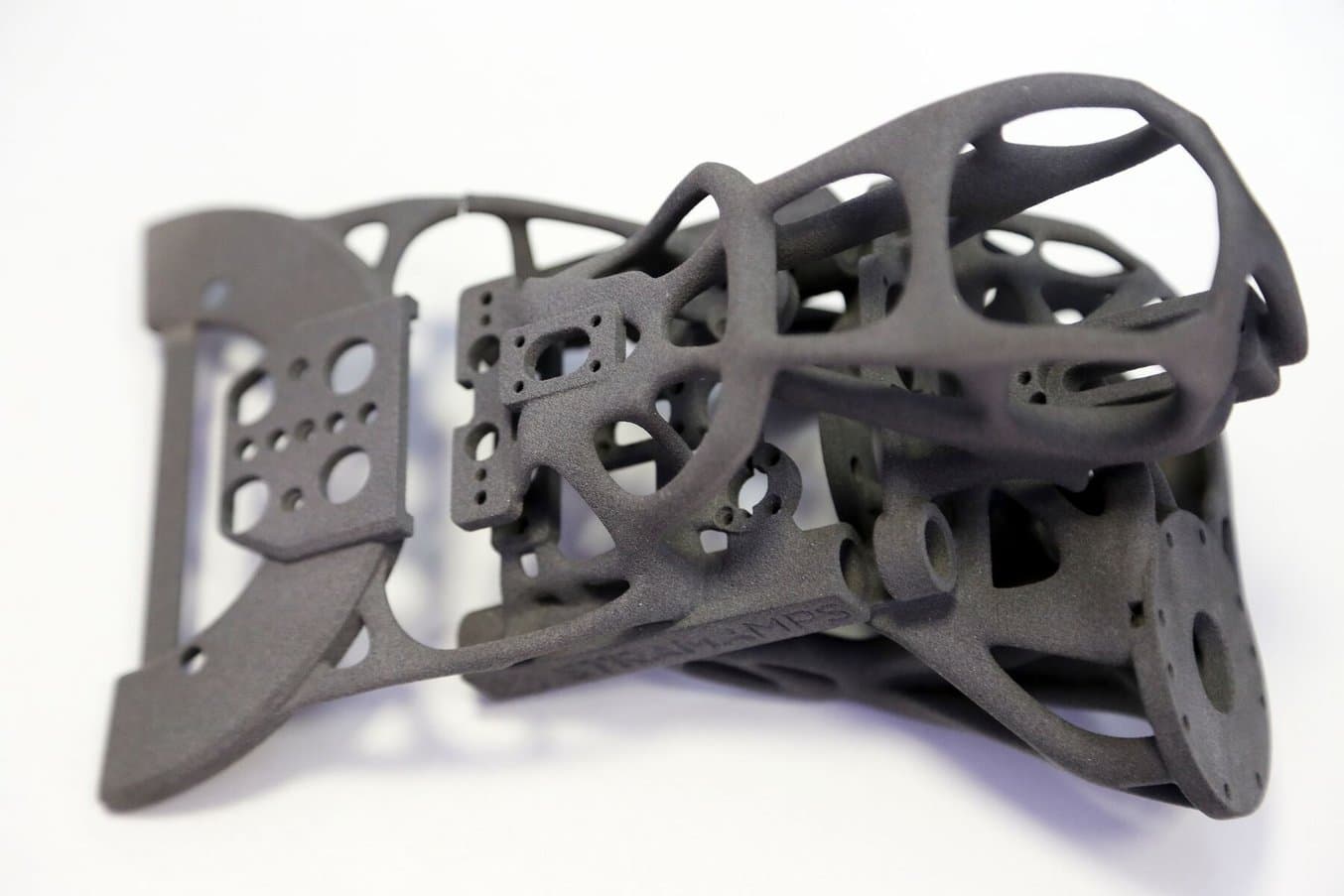

Las piezas realizadas mediante SLS tienen un acabado de la superficie ligeramente granuloso, pero casi no tienen líneas de capa visibles. Se recomienda someter las piezas de SLS a un granallado o pulido para obtener un acabado de la superficie más liso. Esta pieza de ejemplo se ha imprimido en una impresora 3D SLS industrial de sobremesa Fuse 1+ 30W de Formlabs.

Dado que el polvo sin fundir sirve como soporte para la pieza durante la impresión, no es necesario agregar expresamente estructuras de soporte. Esto hace que la impresión por SLS sea ideal para geometrías complejas, como relieves interiores, socavados, paredes delgadas y elementos cóncavos.

Las piezas producidas mediante la impresión 3D SLS tienen excelentes características mecánicas, con una resistencia similar a la de las piezas moldeadas por inyección.

Solicita una pieza de muestra gratuita de SLS

Experimenta la calidad de Formlabs de primera mano. Te enviaremos una pieza de muestra gratuita de SLS impresa con la Fuse 1+ 30W a tu oficina.

Breve historia de la impresión 3D SLS

El sinterizado selectivo por láser fue una de las primeras técnicas de fabricación aditiva, desarrollada a mediados de la década de los 80 por los doctores Carl Deckard y Joe Beaman en la Universidad de Texas en Austin. Desde entonces, su método se ha adaptado para que funcione con una multitud de materiales, como plásticos, metales, vidrio, cerámica y diversos materiales compuestos en polvo. Hoy en día, estas tecnologías se conocen de forma general como fusión de lecho de polvo: procesos de fabricación aditiva que utilizan energía térmica para fundir de forma selectiva partes de un lecho de polvo.

Los dos sistemas de impresión 3D con fusión de lecho de polvo más comunes en la actualidad son los basados en material plástico, que normalmente reciben el nombre de sistemas SLS, y los basados en metal, conocidos como sinterizado directo de metal por láser (DMLS) o fusión selectiva por láser (SLM). Hasta hace poco, los sistemas de fusión tanto del plástico como del metal tenían un coste prohibitivo y resultaban difíciles de manejar, lo que limitaba su uso a pequeñas cantidades de piezas a medida o de alto valor, como componentes para la industria aeroespacial o productos sanitarios.

Recientemente, la innovación en este campo ha experimentado un rápido crecimiento y parece que los sistemas SLS basados en plástico están siguiendo los pasos de otras tecnologías de impresión 3D, como la estereolitografía (SLA) o el modelado por deposición fundida (FDM), para convertirse en sistemas accesibles o compactos de gran aceptación.

Tipos de impresoras 3D SLS

Todas las impresoras 3D de sinterizado selectivo por láser se basan en el proceso que hemos descrito en el apartado anterior. Las principales diferencias radican en el tipo de láser que se utiliza, el tamaño de la base de impresión y la complejidad del sistema. Las diferentes máquinas disponibles emplean distintas soluciones para controlar la temperatura, la dispensación de polvo y la deposición de las capas.

El sinterizado selectivo por láser requiere un alto nivel de precisión y un control estricto a lo largo de todo el proceso de impresión. La temperatura del polvo y la de las piezas (sin terminar) no debe variar más de 2 ºC durante las tres fases del precalentado, sinterizado y almacenamiento antes de retirar la pieza, de forma que se minimice la posibilidad de que se produzca deformación, esfuerzos o distorsión provocada por el calor.

Impresoras 3D SLS industriales tradicionales

El sinterizado selectivo por láser ha sido una de las tecnologías de impresión 3D más populares entre los profesionales durante décadas, pero su complejidad, sus requisitos y su precio elevado han limitado su uso a proveedores de servicios y a grandes empresas.

Estas máquinas requieren potencia industrial y una climatización especial, y hasta las máquinas industriales más pequeñas necesitan un espacio de instalación de al menos 10 m². Prepararlas requiere varios días, con una instalación y una formación presenciales. Su proceso de trabajo complejo y la acusada curva de aprendizaje también hacen que estos sistemas necesiten un técnico experto in situ que se ocupe del uso y el mantenimiento de la máquina.

El precio del SLS industrial tradicional, que parte desde unos 200 000 € y crece considerablemente si se adquieren soluciones completas, ha hecho que este método de fabricación no sea accesible para muchos negocios.

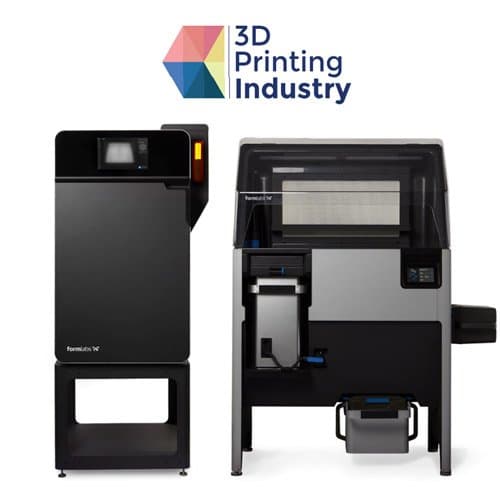

Serie Fuse: Las primeras impresoras 3D SLS industriales de sobremesa

Igual que con otras tecnologías de impresión 3D como el FDM o la SLA, han empezado a aparecer recientemente sistemas SLS compactos y más económicos, pero estas soluciones traían consigo inconvenientes considerables al principio, como una menor calidad de las piezas y procesos de trabajo manuales y complejos derivados de la falta de soluciones de posacabado, lo que limitaba su uso en entornos industriales y de producción.

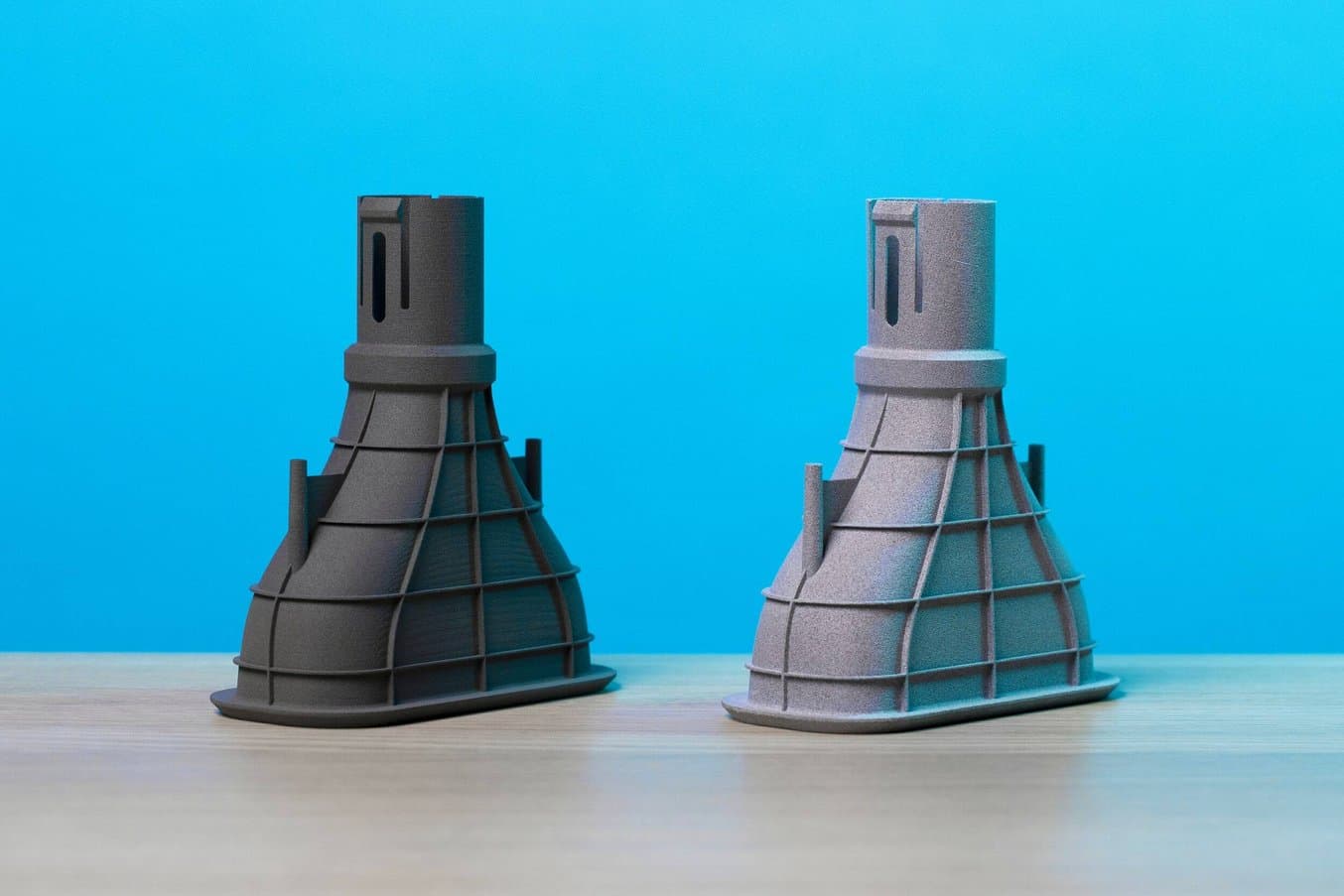

La Fuse 1 de Formlabs eliminó esta diferencia y creó su propia categoría como la primera impresora 3D SLS industrial de trabajo que ofrecía una alta calidad en un espacio reducido y un proceso de trabajo completo y simplificado por un precio menor que el de los sistemas de SLS industriales tradicionales. Ahora, la impresora de última generación Fuse 1+ 30W amplía esa categoría con un láser más potente, características de manipulación del polvo mejoradas y nuevas capacidades de los materiales para obtener piezas de calidad industrial y un rendimiento alto.

El ecosistema de la serie Fuse no requiere infraestructura especializada y puede caber fácilmente en tu taller u oficina.

Las impresoras 3D SLS de la serie Fuse utilizan un único láser y tienen una cámara de impresión pequeña que requiere un calentamiento menor. Su menor consumo de energía hace que puedan funcionar con una alimentación de corriente alterna estándar sin requerir una infraestructura especializada. Una función opcional de nitrógeno para la impresora Fuse 1+ 30W crea un entorno con gas inerte, que mantiene la calidad del polvo sin sinterizar para obtener un índice de renovación más bajo (más polvo reciclado que polvo nuevo en impresiones consecutivas), minimizando el desperdicio y haciendo posible un mejor acabado de la superficie en las piezas sinterizadas.

Las impresoras de la serie Fuse también incluyen una tecnología con patente en trámite llamada Surface Armor, un armazón semisinterizado que permite que la zona en torno a las piezas mantenga un calor uniforme durante la impresión. Con esto se asegura un acabado de la superficie excelente, propiedades mecánicas uniformes, una gran fiabilidad y mejores índices de renovación.

Para ofrecer un ecosistema compacto y contenido y un control total del polvo, las impresoras de la serie Fuse vienen acompañadas de la Fuse Sift, que cubre la extracción de las piezas, la recuperación del polvo, el almacenamiento y el mezclado; todo en un único dispositivo sin anclajes, y la Fuse Blast, una solución de limpieza y pulido totalmente automatizada.

En general, la impresión 3D SLS industrial de sobremesa con las impresoras de la serie Fuse ofrece un volumen de impresión ligeramente menor que el de los sistemas SLS tradicionales básicos, pero a cambio ocupan una superficie mucho menor, tienen un proceso de trabajo simplificado y son más asequibles.

Measuring SLS Dimensional Accuracy and Print Repeatability

La impresión 3D para una producción de uso final no solo es posible, sino que es más asequible, ágil y escalable que nunca con el ecosistema SLS Fuse de Formlabs. Compara los métodos de producción, conoce los precios a granel del polvo de impresión y ve la producción en acción con 15 fabricantes diferentes que están usando actualmente la serie Fuse.

3D Printing Industry: un análisis exhaustivo de la Fuse 1 y la Fuse Sift de Formlabs

Lee este informe de ingeniería exhaustivo de 3D Printing Industry que incluye un análisis de las impresoras 3D SLS de Formlabs y resultados detallados de los ensayos de precisión.

Compara las impresoras 3D SLS

| Serie Fuse: Impresoras 3D SLS industriales de sobremesa | Impresoras 3D SLS industriales tradicionales | |

|---|---|---|

| Precio | Desde menos de 30 000 € por la impresora y 50 000 € por el ecosistema completo | 200 000 € - Más de 500 000 € |

| Volumen de impresión | 165 x 165 x 300 mm | Hasta 550 x 550 x 750 mm |

| Ventajas | Precio económico Piezas de alta calidad Alto rendimiento Múltiples opciones de materiales Proceso de trabajo simplificado Menor superficie Mantenimiento sencillo | Volumen de impresión grande Piezas de alta calidad Alto rendimiento Múltiples opciones de materiales |

| Inconvenientes | Volumen de impresión pequeño | Maquinaria costosa Mayor superficie Requisitos de las instalaciones Mantenimiento complejo Requiere un operario específico |

Esta comparación se basa en el sistema SLS industrial de sobremesa de la serie Fuse de Formlabs y en sistemas SLS industriales tradicionales de EOS y 3D Systems.

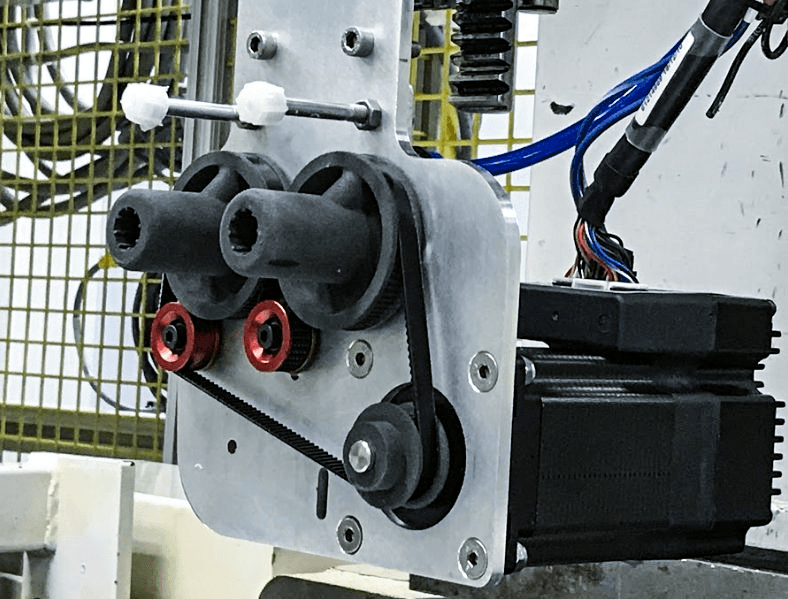

Un prototipo de taladro impreso con la Fuse 1+ 30W (izquierda) y con una impresora EOS (derecha), con una calidad comparable, pero con un precio de la máquina muy diferente.

Externalización vs. internalización: ¿cuándo tiene sentido realizar la impresión 3D SLS en la propia empresa?

En este libro blanco, evaluamos la propuesta de valor de incorporar las impresoras 3D SLS en tus instalaciones, en comparación con la externalización de piezas de SLS a una empresa de servicios.

Impresoras SLS de la serie Fuse vs. sistemas tradicionales de fusión de lecho de polvo

Esta guía comparativa mostrará las principales diferencias entre las impresoras SLS compactas como las de la serie Fuse de Formlabs y las máquinas tradicionales de gran tamaño.

Materiales de impresión 3D SLS

El material más común para el sinterizado selectivo por láser es el nylon, un termoplástico para ingeniería de gran capacidad que se usa tanto para prototipos funcionales como para la producción de uso final. El nylon es ideal para ensamblajes complejos y piezas duraderas con una alta estabilidad ambiental.

Las piezas de nylon impresas en 3D mediante SLS son resistentes, rígidas, robustas y duraderas. Las piezas finales son resistentes a los impactos y pueden soportar un desgaste repetido. El nylon es resistente a la radiación UV, a la luz, el calor, la humedad, los disolventes, la temperatura y el agua. Las piezas de nylon impresas en 3D también pueden ser biocompatibles y no sensibilizantes, por lo que pueden usarse en tecnología ponible y son seguras de usar en muchos contextos.

El nylon es ideal para toda una gama de aplicaciones funcionales, desde productos de ingeniería para el consumo hasta aplicaciones sanitarias.

El nylon es un polímero termoplástico sintético que pertenece a la familia de las poliamidas. Está disponible en múltiples variantes, cada una de ellas adaptada a aplicaciones diferentes. El Nylon 12 Powder y el Nylon 11 Powder son los polvos más comunes de un solo componente y ambos se pueden reforzar con otros materiales como el vidrio o la fibra de carbono para crear materiales compuestos con propiedades específicas, como resistencias y rigidez.

Aparte del nylon, el polipropileno es otro material popular para la impresión 3D SLS. El polipropileno es ideal para producir piezas funcionales y ligeras que ofrecen las propiedades mecánicas de los polipropilenos moldeados por inyección, con lo que se puede dar durabilidad en entornos difíciles a los prototipos o a las piezas para aplicaciones de uso final.

Las impresoras 3D SLS también pueden crear piezas flexibles de poliuretano termoplástico (TPU) con una libertad de diseño y una facilidad sin igual. Al combinar la gran resistencia al desgarro y el alargamiento de rotura de las gomas con la versatilidad de la impresión 3D, el TPU es ideal para producir prototipos y piezas de uso final flexibles y seguros para la piel que soporten las exigencias de un uso diario.

La elección del material correspondiente dependerá del modelo de la impresora. Los siguientes materiales son compatibles con la Fuse 1+ 30W:

Nylon 12 Powder

Un material versátil de uso general que ofrece un alto nivel de detalle y una gran precisión dimensional.

- Prototipado de alto rendimiento

- Producción en lotes pequeños

- Sujeciones con guía, fijaciones y utillaje permanentes

- Piezas esterilizables y biocompatibles*

Nylon 12 Tough Powder

La mejor ductilidad de su clase, el índice de renovación más bajo y una excelente precisión dimensional.

- Prototipos de alto rendimiento resistentes a los impactos

- Piezas que requieran ductilidad: presillas, trinquetes, bisagras

- Piezas largas, susceptibles a la deformación

- Piezas de uso final en entornos con impactos fuertes o con un gran desgaste

Nylon 12 White Powder

Disfruta de la fiabilidad, la durabilidad y la resistencia del Nylon 12 Powder con la ventaja añadida de un proceso de trabajo sencillo para el tinte o el coloreado.

- Piezas teñidas, pintadas o coloreadas de otra forma

- Prototipos estéticos de marca

- Guías quirúgicas y productos sanitarios biocompatibles*

- Producción en lotes pequeños

Nylon 11 Powder

Un material muy dúctil, robusto y resistente para cuando la durabilidad y el rendimiento son lo más importante.

- Prototipos resistentes al impacto, guías y fijaciones

- Cubiertas y conductos de paredes finas

- Broches, clips y bisagras

- Aparatos ortopédicos y protésicos*

Nylon 12 GF Powder

Un material con partículas de vidrio, una rigidez mejorada y mayor estabilidad térmica para entornos industriales exigentes.

- Guías, fijaciones y piezas de recambio resistentes

- Piezas sometidas a una carga continua

- Roscas y zócalos

- Piezas sometidas a altas temperaturas

Nylon 11 CF Powder

Obtén lo mejor del nylon y la fibra de carbono con este material ligero y de gran estabilidad y rendimiento.

- Alternativas de repuestos y recambios a las piezas de metal

- Utillaje, guías y fijaciones

- Equipo de gran impacto

- Prototipos funcionales con materiales compuestos

TPU 90A Powder

Un elastómero con un alto alargamiento de rotura y una gran resistencia al desgarro para prototipos y piezas de uso final flexibles y seguros para la piel.

- Dispositivos ponibles y elementos de tacto blando

- Almohadillas, amortiguadores y pinzas

- Juntas, sellos, máscaras, cintas, clavijas y tubos

- Suelas, férulas, aparatos ortopédicos y prótesis*

* Las propiedades de los materiales pueden variar según el diseño de las piezas y los métodos de fabricación. Es responsabilidad del fabricante determinar la idoneidad de las piezas impresas para su uso previsto.

Compara las propiedades de los polvos de impresión 3D SLS de Formlabs

| Materiales | Nylon 12 Powder | Nylon 12 Tough Powder | Nylon 12 White Powder | Nylon 11 Powder | Nylon 12 GF Powder | Nylon 11 CF Powder | TPU 90A Powder |

|---|---|---|---|---|---|---|---|

| Resistencia a la rotura por tracción X (MPa) | 50 | 42 | 47 | 49 | 38 | 69 | 8,7 |

| Resistencia a la rotura por tracción Y (MPa) | N/A | N/A | N/A | N/A | N/A | 52 | 8,7 |

| Resistencia a la rotura por tracción Z (MPa) | N/A | N/A | N/A | N/A | N/A | 38 | 7,2 |

| Módulo de tracción X (MPa) | 1850 | 1450 | 1950 | 1600 | 2800 | 5300 | N/A |

| Alargamiento de rotura X/Y (%) | 11 | 25 | 8 | 40 | 4 | 9 / 15 | 310 |

| Alargamiento de rotura, Z (%) | 6 | 15 | 6 | N/A | 3 | 5 | 110 |

| Temperatura de flexión bajo carga a 0,45 MPa (°C) | 171 | 161 | 177 | 182 | 170 | 188 | N/A |

| Resiliencia IZOD entallada (J/m) | 32 | 60 | 28 | 71 | 36 | 74 | N/A |

El sistema abierto de Formlabs

Maximiza el potencial de tu impresora 3D con la Developer Platform de Formlabs. Accede a la posibilidad de imprimir con cualquier resina fotopolimerizable a 405 nm o polvo de 1064 nm en las impresoras 3D de Formlabs, personaliza tus ajustes de impresión o crea integraciones de software.

Aplicaciones de la impresión 3D SLS

La impresión 3D SLS acelera la innovación y potencia los negocios en muchos sectores, como la ingeniería, la fabricación y la sanidad.

Ingeniería

Asume el control de todo tu proceso de desarrollo de productos, desde las iteraciones de tu primer diseño de concepto hasta la fabricación de productos listos para su uso.

- Prototipado rápido

- Simulación de productos para recabar opiniones de los clientes

- Prototipado funcional

- Ensayos funcionales rigurosos de productos (p. ej., canalizaciones, soportes)

Fabricación

Controla tu cadena de suministro y responde rápidamente a los cambios en la demanda:

- Producción de piezas de uso final

- Fabricación en lotes pequeños, fabricación provisional y fabricación rápida

- Productos de consumo personalizados en masa

- Piezas de recambio, piezas para el mercado de posventa, repuestos

- Sujeciones y fijaciones, accesorios para la fabricación y utillaje duraderos

- Piezas a medida para automóviles y motocicletas, equipamiento marino, reabastecimiento militar bajo demanda

Sanidad

Fabrica in situ productos sanitarios hechos a medida para los pacientes, listos para su uso:

- Prototipado de productos sanitarios

- Prótesis y órtesis (miembros de sustitución y férulas)

- Modelos y herramientas quirúrgicos

- Piezas de uso final*

* Las propiedades de los materiales pueden variar según el diseño de las piezas y los métodos de fabricación. Es responsabilidad del fabricante determinar la idoneidad de las piezas impresas para su uso previsto.

Impresión 3D SLS vs. moldeo por inyección: ¿Cuándo se deben reemplazar las piezas moldeadas con la impresión 3D?

Este libro blanco muestra los costes de casos de uso reales y ofrece recomendaciones para usar la impresión 3D SLS, el moldeo por inyección o ambos.

Cómo identificar las aplicaciones adecuadas para la impresión SLS

En este seminario web, descubrirás cómo las impresoras 3D SLS de calidad industrial asequibles están haciendo que la fabricación aditiva sea una opción viable para la producción de uso final y la personalización en masa.

El proceso de trabajo de la impresión 3D SLS

Ve este vídeo para conocer paso a paso el proceso de usar una impresora 3D de sinterizado selectivo por láser (SLS) de la serie Fuse y la estación de recuperación de polvo Fuse Sift.

1. Diseño y preparación del archivo

Usa cualquier software de diseño asistido por ordenador (CAD) o datos de escaneo 3D para diseñar tu modelo y expórtalo en un formato de archivo imprimible en 3D (STL, OBJ o 3MF). Todas las impresoras SLS incluyen software con ajustes de impresión cuidadosamente configurados que ayudan a orientar y disponer los modelos, estimar el tiempo de impresión y dividir el modelo digital en capas para imprimirlo. Cuando se finaliza la configuración, el software de preparación de impresiones envía las instrucciones a la impresora mediante una conexión inalámbrica o por cable.

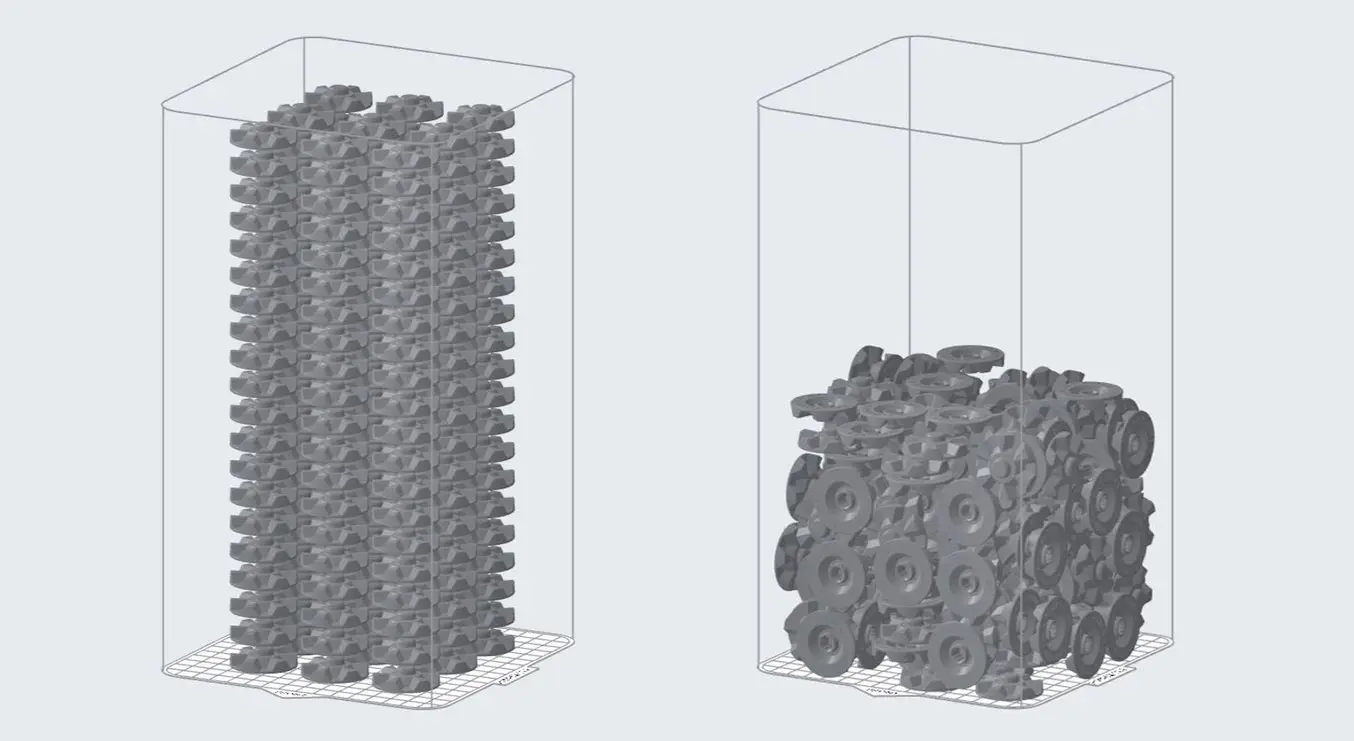

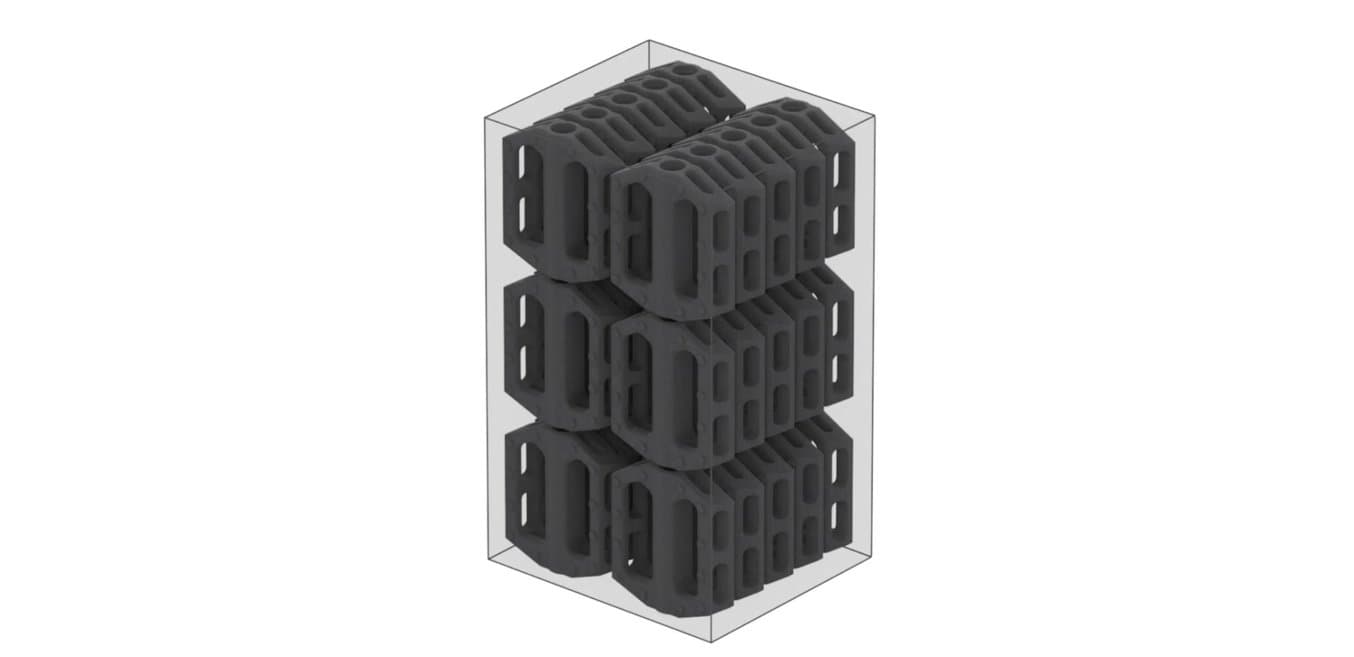

Las impresoras de la serie Fuse usan el software de preparación de impresiones PreForm (descarga gratuita), que permite duplicar y organizar de forma impecable múltiples piezas en una matriz 3D para aprovechar el máximo volumen de impresión posible en una sola impresión. PreForm sugiere la orientación y la organización óptimas de forma automática, además de permitir perfeccionarlas manualmente, según sea necesario.

Guía de diseño de la serie Fuse

En esta guía de diseño, descubrirás algunas de las consideraciones importantes para el diseño orientado a la impresión 3D SLS en la serie Fuse y cómo se pueden aprovechar estas prácticas para crear piezas satisfactorias.

2. Preparación de la impresora

El proceso de trabajo para preparar la impresora varía en función del sistema. La mayor parte de los sistemas tradicionales de impresión por SLS requieren una formación, herramientas y esfuerzo físico considerables para su preparación y mantenimiento.

Las impresoras de la serie Fuse rediseñan el proceso de trabajo del SLS para que sea más sencillo y eficiente, con componentes modulares que permiten una impresión sin interrupciones y un control completo del polvo.

En las impresoras de la serie Fuse, el polvo se puede cargar fácilmente mediante el cartucho de polvo.

Las impresoras de la serie Fuse usan una cámara de impresión extraíble para que puedas iniciar una nueva impresión mientras la anterior todavía se está enfriando.

3. Impresión

Una vez se han completado todas las comprobaciones previas a la impresión, la máquina está lista para imprimir. Las impresiones 3D por SLS pueden tardar en realizarse desde unas horas hasta varios días, según el tamaño, la complejidad y la densidad de las piezas. Gracias a su láser de alta potencia, incluso las impresiones con un volumen de impresión totalmente lleno en la Fuse 1+ 30W suelen estar acabadas en menos de 24 horas.

Una vez que se ha completado una impresión, la cámara de impresión debe enfriarse ligeramente en el recinto de impresión antes de dar el siguiente paso. Después de eso, la cámara de impresión se puede retirar de la impresora y se puede introducir una nueva para realizar otra impresión.

La cámara de impresión con las piezas impresas debe enfriarse incluso más antes del posacabado para asegurar unas propiedades mecánicas óptimas y evitar que se deformen las piezas. Esto puede ocupar hasta la mitad del tiempo de impresión.

En la pantalla táctil de las impresoras de la serie Fuse podrás ver durante la impresión el vídeo en tiempo real del lecho de impresión, para que veas como va tomando forma cada capa. Esta vista de la cámara también está disponible en PreForm para que puedas realizar un seguimiento de la impresión desde tu propio ordenador.

4. Extracción de las piezas y recuperación del polvo

El posacabado de las piezas de SLS requiere un tiempo y una mano de obra mínimos en comparación con otros procesos de impresión 3D. Modificar su escala y expandirlo resulta sencillo, y genera resultados uniformes en lotes de piezas gracias a la falta de estructuras de soporte.

Después de que la impresión se enfríe, las piezas acabadas se pueden retirar de la cámara de impresión y se pueden extraer del polvo no sinterizado. Las soluciones para llevar a cabo este proceso abarcan desde soluciones económicas de recuperación de polvo manual, como el Fuse Depowdering Kit, hasta estaciones de recuperación de polvo todo en uno como la Fuse Sift, que realiza la extracción de las piezas y del polvo no sinterizado, así como el almacenamiento, la dosificación y el mezclado del polvo.

Tras recuperar la pieza, se filtra el exceso de polvo restante para eliminar las partículas más grandes y reciclarlas. El polvo sin fusionar se degrada ligeramente si se expone a altas temperaturas, así que se debería renovar con material nuevo para su uso en otras impresiones. La posibilidad de reutilizar el material para otras impresiones hace que la impresión SLS sea uno de los métodos de fabricación que menos derroche de material produce.

La Fuse Sift completa el proceso de trabajo de impresión SLS de la serie Fuse. Ofrece un sistema seguro y eficiente para extraer las piezas y reciclar el polvo.

La Fuse Sift puede dosificar y mezclar el polvo usado y el polvo nuevo de manera automática para que puedas reducir el desperdicio y controlar tu suministro de polvo.

5. Posacabado

Después de extraer las piezas, el granallado es un paso crucial para desempolvar por completo las piezas impresas en 3D mediante SLS y obtener un acabado liso y libre de polvo. Esto quitará el polvo suelto y despejará la Surface Armor semisinterizada de tus piezas impresas.

Existen varias soluciones de granallado manuales y automatizadas en el mercado, disponibles a diversos precios. La Fuse Blast de Formlabs es la primera solución de granallado automatizada y económica que puede completar un ecosistema SLS de la serie Fuse o servir como una máquina de granallado independiente para otros tipos de impresoras 3D de fusión de lecho de polvo.

El granallado también puede reducir drásticamente la parte más lenta y exigente en cuanto a esfuerzo físico del proceso de trabajo para SLS. Añadir la Fuse Blast como un complemento para la Fuse Sift en el proceso de trabajo de posacabado puede reducir el tiempo de limpieza a solo 15 minutos en total; una reducción del 80 % del tiempo medio de trabajo manual.

Con la mejora del sistema de pulido opcional de la Fuse Blast, puedes pasar de solo limpiar a dar un acabado a la superficie con un sistema todo en uno. Después de pulirlas en la Fuse Blast, las piezas no solo están libres de polvo, sino que también son lisas, resistentes a rozaduras y están listas para aplicarles tintes, con un acabado semibrillante profesional que se puede obtener en solo 15 minutos. Las perlas concentradas desgastan las rugosidades microscópicas que crean el tacto rugoso típico de las impresiones SLS, alisando su superficie y eliminando gran parte de su porosidad.

Además de los pasos de posacabado estándar, hay multitud de técnicas avanzadas de posacabado para SLS que ofrecen un acabado de la superficie más liso, mejoran la resistencia química, reducen la dureza de la superficie, cambian el color, hacen que las piezas sean conductoras y más.

Lee nuestro artículo, donde hablaremos de cada opción por separado. Si te interesa acumular técnicas de posacabado para obtener un resultado específico, contacta con nuestro equipo para hablar con un especialista que te pueda asesorar acerca de tu caso de uso.

Mediante el alisado con vapor, las piezas de SLS pueden obtener una calidad de la superficie y una durabilidad comparables a las de las piezas moldeadas por inyección.

Los revestimientos cerámicos, como los que fabrica Cerakote, ofrecen ventajas tanto funcionales como estéticas, como colores intensos.

Técnicas avanzadas de posacabado para la impresión 3D

Ve este seminario web para conocer más de 11 técnicas de posacabado avanzadas para la impresión 3D, que incluyen el revestimiento con Cerakote, el galvanizado, el alisado con vapor y más.

Cómo crear piezas impresas en 3D de alto rendimiento con revestimientos cerámicos avanzados

Ve ahora nuestro seminario web para descubrir cómo aplicar los revestimientos cerámicos de Cerakote puede potenciar el rendimiento de tus piezas impresas en 3D.

¿Por qué elegir el SLS?

Los ingenieros y los fabricantes optan por el sinterizado selectivo por láser por la libertad de diseño que ofrece, su alta productividad y rendimiento, el bajo coste por pieza y sus materiales de uso final de eficacia probada.

Libertad de diseño

La mayoría de los procesos de fabricación aditiva, como la estereolitografía (SLA) y el modelado por deposición fundida (FDM), requieren estructuras de soporte específicas para fabricar diseños con proyecciones.

El sinterizado selectivo por láser no necesita estructuras de soporte porque el polvo sin sinterizar rodea las piezas durante la impresión. La impresión SLS puede producir geometrías complejas que antes eran imposibles de lograr, como engranajes, piezas con componentes o canales interiores y otros diseños de gran complejidad.

Férula para la mano diseñada con un complejo patrón para reducir el peso.

Por lo general, los ingenieros diseñan piezas teniendo en cuenta las capacidades del proceso de fabricación final, también conocido como diseño orientado a la fabricación (DFM). Cuando se utiliza la fabricación aditiva solo para el prototipado, se limita a piezas y diseños que se puedan reproducir durante la producción con herramientas de fabricación convencionales.

Ahora que el sinterizado selectivo por láser se está convirtiendo en un método de fabricación rápido y viable para un número cada vez mayor de aplicaciones finales, es posible que abra paso a nuevas posibilidades de diseño y fabricación. Las impresoras 3D SLS pueden producir geometrías complejas que son imposibles o prohibitivamente caras de fabricar mediante procesos tradicionales. El SLS también da a los diseñadores la capacidad de consolidar en una única pieza conjuntos complejos que normalmente requerirían varias piezas. Esto ayuda a reducir la carga de juntas débiles y acorta el tiempo de montaje.

El sinterizado selectivo por láser puede sacar el máximo provecho al diseño generativo al permitir diseños ligeros que emplean celosías complejas que serían imposibles de fabricar con los métodos tradicionales.

Alta productividad y rendimiento

La impresión SLS es la tecnología de fabricación aditiva más rápida para crear prototipos y piezas de uso final funcionales y duraderas. Los láseres que fusionan el polvo tienen una velocidad de escaneado mucho mayor y son más precisos que los métodos de deposición de capas que se utilizan en otros procesos como la impresión FDM industrial.

Además, se pueden colocar las piezas durante la impresión de forma que se maximice el espacio disponible en cada máquina. Los operarios utilizan software para optimizar cada impresión y lograr la máxima productividad dejando solo un espacio libre mínimo entre las piezas.

La impresión SLS permite que los operarios coloquen la mayor cantidad de piezas posible en la cámara de impresión y que las impriman sin soportes para ahorrar tiempo de posacabado.

Materiales comprobados de uso final

La clave de la funcionalidad y versatilidad de la impresión 3D SLS se encuentra en los materiales. El nylon, sus compuestos y el poliuretano termoplástico son termoplásticos de eficacia probada y de alta calidad. Las piezas de nylon sinterizadas por láser tienen una densidad de casi el 100 %, con propiedades mecánicas comparables a las de las piezas que se consiguen con métodos de fabricación convencionales, como por ejemplo el moldeo por inyección.

Conjunto de un taladro impreso con el Nylon 12 Powder. Las piezas de nylon se pueden posacabar fácilmente para conseguir acabados de las superficies lisos y profesionales.

El nylon y el polipropileno para SLS son sustitutos excelentes de los plásticos moldeados por inyección comunes. Ofrecen fijaciones mediante presilla y articulaciones mecánicas de mejor calidad en comparación con cualquier otra tecnología de fabricación aditiva. Son ideales para las aplicaciones funcionales que requieran piezas de plástico duraderas en casos en los que las piezas fabricadas con otros métodos de fabricación aditiva se degradarían y quebrarían con el tiempo.

El poliuretano termoplástico para SLS es una buena alternativa a los procesos de trabajo tradicionales para moldeo y una solución superior a otros métodos de impresión 3D para producir piezas flexibles resistentes y duraderas. Es ideal para el prototipado rápido, los accesorios para la fabricación bajo demanda y piezas de uso final personalizadas o producidas en volúmenes bajos.

Coste competitivo por pieza

Por lo general, para calcular el coste por pieza es necesario tener en cuenta el coste de propiedad del equipo disponible, los materiales y la mano de obra:

-

Equipo disponible: cuantas más piezas pueda producir una máquina a lo largo de su vida útil, menores serán los costes por cada pieza individual. Como resultado, una mayor productividad conlleva un menor coste de propiedad del equipo calculado a partir del coste de cada pieza. Teniendo en cuenta la rapidez de escaneado del láser, la colocación de las piezas para maximizar la capacidad de impresión y el sencillo proceso de posacabado, la impresión 3D SLS ofrece la mayor tasa de productividad y rendimiento de todas las técnicas de fabricación aditiva.

-

Material: si bien la mayoría de las tecnologías de impresión 3D utilizan materiales patentados, el nylon es un termoplástico común producido en grandes cantidades para usos industriales, lo que hace que sea una de las materias primas menos costosas para la fabricación aditiva. Dado que la impresión 3D SLS no requiere estructuras de soporte y permite imprimir con polvo reciclado, el proceso genera un desperdicio mínimo.

-

Mano de obra: el talón de Aquiles de muchas de las soluciones de impresión 3D es el trabajo manual. La mayoría de métodos conlleva procesos de trabajo complejos que son difíciles de automatizar y que pueden tener un impacto considerable en el coste por pieza. La impresión SLS conlleva un sencillo proceso de posacabado, por lo que no se necesita tanta mano de obra y resulta fácil ampliar el proceso.

Una impresora 3D SLS supone una inversión inicial considerable, pero con frecuencia esa inversión se recupera incluso más rápido que con máquinas más pequeñas. El SLS de sobremesa reduce este gasto, así como el coste por pieza de la mayoría de las aplicaciones.

Externalizar la producción a proveedores de servicios es recomendable cuando tu negocio requiere imprimir en 3D solo ocasionalmente, pero también implica costes más altos y plazos de producción largos. Una de las mayores ventajas de la impresión 3D es su velocidad, en comparación con los métodos de fabricación tradicionales. Esa velocidad disminuye rápidamente cuando una pieza externalizada tarda una o varias semanas en llegar.

Prototipo de colector de automóvil

| Coste | Tiempo de espera | |

| Empresa de servicios | 118,33 € | 7–10 días |

| Fuse 1+ 30W | 9,02 € | 13 horas |

Contacta con nuestro equipo para recibir un análisis detallado de tus archivos de piezas y descubrir en qué aspectos puedes reducir costes y mejorar tu proceso de trabajo.

Calcula el tiempo y el dinero que ahorras

Prueba nuestra herramienta interactiva de rentabilidad de la inversión (ROI) para calcular cuánto tiempo y dinero puedes ahorrar al realizar impresiones 3D con una impresora 3D de Formlabs.

Reducción de los ciclos de desarrollo de productos

El sinterizado selectivo por láser permite que los ingenieros creen prototipos de piezas en las fases iniciales del ciclo de diseño. Después, pueden utilizar la misma máquina y el mismo material para producir piezas de uso final. La impresión 3D SLS no requiere el mismo utillaje que conlleva la fabricación tradicional, que supone un alto precio y consume mucho tiempo, por lo que los prototipos de las piezas y de los conjuntos se pueden someter a ensayo y modificar fácilmente a lo largo de unos pocos días. Esta posibilidad reduce considerablemente los tiempos de desarrollo de productos.

La impresión 3D SLS es ideal para crear prototipos funcionales duraderos que estén preparados para someterse a rigurosos ensayos funcionales o para su envío a clientes como productos de uso final.

Dado su bajo coste por pieza y el uso de materiales duraderos, la impresión 3D SLS es una forma asequible de producir piezas complejas y personalizadas o series de pequeños componentes para productos finales. En muchos casos, el sinterizado por láser resulta una alternativa asequible al moldeo por inyección para la fabricación limitada o el lanzamiento rápido de productos (conocido como bridge manufacturing).

Conoce la impresora 3D SLS Fuse 1+ 30W

Hasta ahora, las impresoras 3D SLS industriales han tenido un coste prohibitivo para la mayoría de empresas, dado que una sola máquina podía costar más de 200 000 €.

Con la Fuse 1+ 30W, Formlabs lleva la potencia industrial del sinterizado selectivo por láser al banco de trabajo, ofreciendo materiales de alto rendimiento con el coste por pieza más bajo, ocupando un espacio reducido y empleando un proceso de trabajo sencillo.

La Fuse 1+ 30W ha llegado para abrir una nueva etapa de producción y prototipado de manera independiente.

¿No estás seguro de qué solución de impresión 3D se ajusta mejor a tu negocio? Reserva una consulta personalizada para comparar opciones, evaluar la posible rentabilidad de la inversión, probar impresiones de prueba y más.