Les lunettes, qu'il s'agisse de lunettes de lecture, de lunettes de protection ou de lunettes de soleil rendues célèbres par les célébrités, sont le rare exemple d'un produit qui peut être personnalisé à l'infini, tant en termes de style que de fonctionnalité. Les fabricants de lunettes peuvent modifier chacun des éléments, qu'il s'agisse du choix des matériaux ou de différences de l'ordre du micron dans l'épaisseur des lentilles.

À mesure que la résolution, la précision, la polyvalence des matériaux et les processus de finition de l'impression 3D se perfectionnent, cette technologie devient une méthode rentable pour concevoir et fabriquer des lunettes.

Dans ce guide, nous aborderons les considérations relatives à la conception et aux matériaux des lunettes imprimées en 3D, des études de cas de fabricants qui exploitent le potentiel de l'impression 3D dans ce secteur, et partagerons des calculs de retour sur investissement pour vous aider à monter un dossier commercial. Pour obtenir notre rapport complet et approfondi, téléchargez notre livre blanc sur les lunettes imprimées

en 3D.

Production de lunettes imprimées en 3D sur l'écosystème SLS de la série Fuse de Formlabs

Dans ce livre blanc, nous aborderons les considérations relatives à la conception et aux matériaux et vous présenterons des fabricants qui exploitent le potentiel de l'impression 3D dans ce secteur.

Introduction : L'arrivée des lunettes imprimées en 3D

L'impression 3D de lunettes a considérablement augmenté au cours des cinq dernières années : les petites entreprises comme les grandes marques tirent parti de la liberté de conception, de la capacité de production en petites séries et des avantages en termes de développement durable qu'offre l'impression 3D.

Qu'il s'agisse de lunettes correctrices, de protection ou de mode, l'impression 3D s'est imposée dans l'industrie de la lunetterie et a modifié la façon dont les concepteurs et les fabricants envisagent la production.

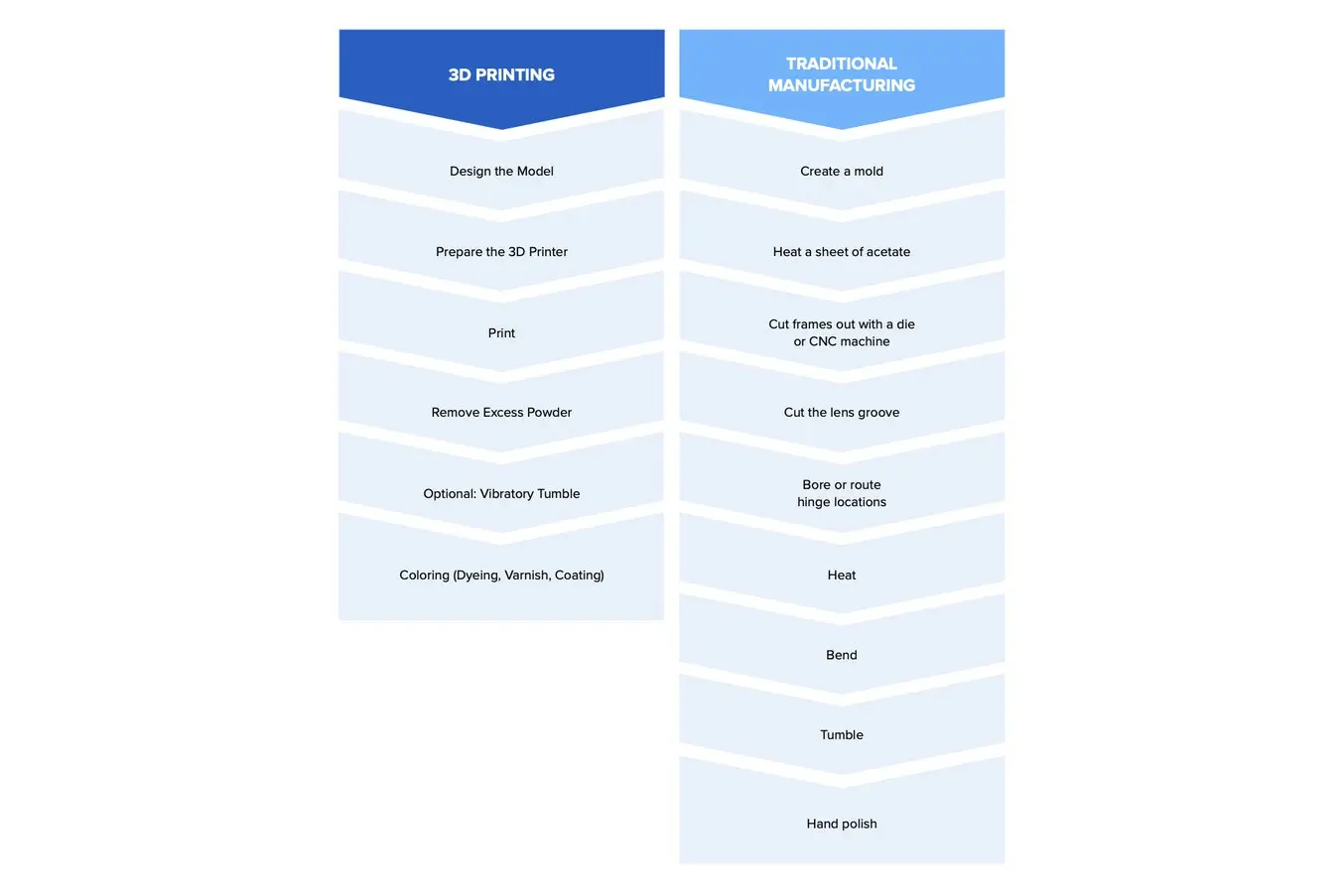

L'un des principaux avantages de l'impression 3D est qu'elle réduit les étapes d'assemblage au cours de la fabrication, et qu'elle permet de fabriquer des produits uniformes et de haute qualité. Certains fabricants de lunettes nous ont avoué que la production de montures en acétate peut nécessiter jusqu'à soixante étapes individuelles.

L'impression 3D permet de réduire considérablement la complexité de l'assemblage et la main-d'œuvre associée, grâce au processus de base suivant :

Le frittage sélectif par laser est la technologie de fabrication additive la plus courante pour les applications industrielles. Les ingénieurs et les fabricants de différents secteurs lui font confiance pour sa capacité à produire des pièces solides et fonctionnelles.

Les imprimantes 3D SLS utilisent un laser de forte puissance pour fritter de petites particules de poudre de polymère. La poudre non frittée supporte la pièce pendant l'opération, ce qui évite d'avoir à lui ajouter des structures de supports. En cela, le procédé SLS est idéal pour des pièces à géométrie complexe, présentant des formes internes ou en creux, des contre-dépouilles ou des parois minces. Les pièces fabriquées par SLS présentent d’excellentes caractéristiques mécaniques, et leur résistance s’apparente à celle de pièces moulées par injection, ce qui rend ce processus idéal pour la production de lunettes.

Poursuivez votre lecture pour découvrir comment l'impression 3D peut accélérer la mise sur le marché, réduire la main-d'œuvre et éliminer le besoin de quantités minimales de commande pour les montures et les branches de lunettes.

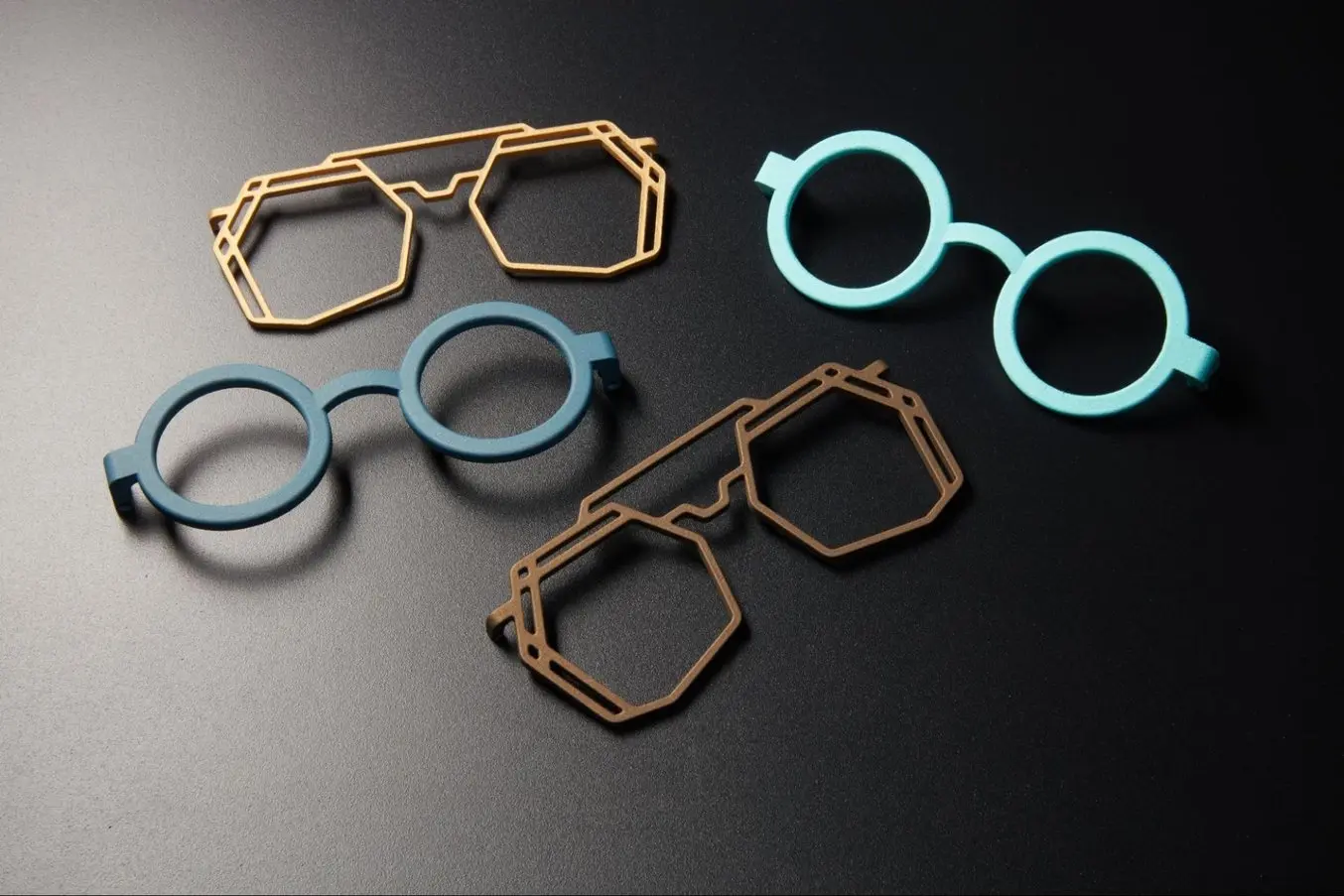

Le fabricant suisse de lunettes Marcus Marienfeld utilise l'imprimante 3D SLS Fuse 1+ 30W pour produire des lunettes finales imprimées en 3D, comme vous pouvez le voir ci-dessus.

Pourquoi imprimer des lunettes en 3D ?

1. Durabilité de la fabrication

La production actuelle de montures de lunettes est principalement réalisée par moulage par injection, découpage à l'emporte-pièce ou fraisage CNC de précision, ce qui oblige les fabricants à investir dans des moules et des équipements coûteux. L'externalisation de la production de moules ou de pièces usinées peut prendre des semaines et coûter des milliers de dollars. Pour justifier ces dépenses, le fabricant doit s'engager à produire des quantités extrêmement élevées du produit, ce qui peut entraîner une baisse des bénéfices et une grande quantité de stocks invendables.

Ce système n'est pas viable, tant sur le plan financier qu'environnemental. L'impression 3D permet aux entreprises de prendre le contrôle de leur fabrication sans investir dans des moules, ce qui réduit considérablement les risques liés au lancement d'une nouvelle ligne de produits. L'impression 3D en interne permet aux fabricants de s'affranchir des quantités minimales de commande et des conceptions moins prisées en produisant de petits lots à la demande sans coûts de moulage initiaux.

Aujourd'hui, la plupart des lunettes sont créées par moulage par injection ou par un processus soustractif dans lequel l'acétate est découpé pour obtenir la forme souhaitée. Le processus de découpe consiste à prendre de grandes feuilles d'acétate et à découper la forme du cadre, ce qui entraîne le gaspillage de tout le matériau non utilisé.

Une monture traditionnelle en acétate créée par un procédé de découpe. Source: Visio Optical

L'impression 3D est quant à elle un processus additif, ce qui signifie que les pièces sont créées couche par couche à partir d'un matériau de base. Avec l'écosystème SLS de Formlabs, les poudres inutilisées peuvent être recyclées pour être réutilisées lors de l'impression suivante, ce qui permet de ne pas gaspiller de matériau.

Montures imprimées en 3D avec Nylon 11 Powder et retirées de la chambre de fabrication Fuse 1+ 30W.

Le faible encombrement et le prix abordable de l'écosystème Fuse SLS permettent aux fabricants d'acheter plusieurs machines pour plusieurs sites, répartissant ainsi la capacité de production dans des régions physiquement proches des consommateurs. Cela a également pour effet de réduire la dépendance à l'égard des livraisons provenant de l'étranger, qui peuvent être ralenties par des problèmes au niveau de la chaîne d'approvisionnement mondiale. La distribution de la production permet également de réduire l'impact environnemental négatif associé à la surproduction et à l'expédition.

2. Liberté de conception

Contrairement à d'autres technologies d'impression 3D de polymères, les pièces produites par l'impression 3D SLS ne nécessitent pas de structures de support, car elles sont soutenues par le lit de poudre. Contrairement aux processus de moulage ou de découpe traditionnels, l'impression 3D ne nécessite pas de structures de support, de carottes ou de restrictions sur les angles de dépouille et les contre-dépouilles. Elle offre ainsi une liberté de conception presque illimitée, permettant des conceptions avancées qui étaient auparavant trop coûteuses, voire impossibles à produire.

Les restrictions de fabrication n'empêchent ainsi plus les fabricants à créer les modèles les plus fonctionnels, les mieux adaptés et les plus à la mode. Les lunettes imprimées en 3D permettent de réagir plus rapidement que jamais aux tendances de la consommation, ce qui permet aux marques de conquérir des marchés nouveaux et émergents.

Une branche complexe imprimée en 3D qu'il serait difficile, voire impossible, de produire efficacement avec des outils traditionnels.

3. Adaptation et personnalisation

De même, en l'absence d'exigences en matière d'outillage ou de quantités minimales de commande, la personnalisation des produits est enfin à portée de main, ce qui permet de choisir des tailles et des conceptions personnalisées pour offrir aux clients un produit totalement unique parfaitement adapté à leurs besoins.

L'impression 3D est déjà utilisée pour personnaliser des produits dans des domaines allant des orthèses aux figurines d'action en passant par l'audiologie. Elle rencontre généralement un énorme succès lorsque les consommateurs ont le sentiment que le produit est réellement amélioré pour être plus fonctionnel, ou plus attrayant sur le plan personnel. Compte tenu de la grande variété d'âges, d'ethnies et de caractéristiques faciales dans le monde d'aujourd'hui, les concepteurs de produits ne peuvent plus se conformer à une « taille unique », ce qui donne tout son sens à la personnalisation.

« Avec l'impression 3D, je peux tout faire immédiatement. Si vous connaissez la conception CAO, vous pouvez facilement apporter des ajustements au modèle 3D, le téléverser dans le logiciel et l'imprimer directement. En revanche, si je devais fraiser mes pièces, j'aurais toujours besoin de développer des outils individuels et coûteux pour maintenir les éléments dans la machine. »

Marcus Marienfeld, créateur et fabricant de lunettes

Comment fabriquer des lunettes imprimées en 3D

1. Conception

La création de lunettes finales grâce à l'impression 3D présente des avantages et des défis uniques. Dans cette section, nous aborderons la texture des pièces, les options de charnière, la conception de formes impossibles à mouler et la personnalisation.

Texture

Les pièces fabriquées de manière additive sont formées couche par couche, ce qui signifie que certaines surfaces peuvent présenter des lignes de couche visibles. Les lignes de couche peuvent être améliorées en optimisant l'orientation et la conception de la pièce, ainsi qu'en la post-traitant pour lisser la surface.

L'ajout d'une texture en relief ou en creux à la surface des montures et des branches est une technique bien connue pour masquer les lignes de couche sur les produits finaux imprimés en 3D. Formlabs recommande un embossage d'une hauteur minimale de 0,35 mm et un débossage d'une profondeur minimale de 0,15 mm, afin de garantir un masquage suffisant de toutes les lignes de la couche.

Enfin, les lignes des couches partielles peuvent être utilisées pour augmenter l'adhérence et la friction, ce qui empêche les lunettes de glisser sur le visage.

Options de charnières

Les charnières de lunettes imprimées en 3D peuvent être réalisées de quatre manières principales :

-

Vis traditionnelles

-

Inserts thermofixés

-

Assemblage par encliquetage

-

Charnières à imprimer

Des filets de charnière peuvent être ajoutés à la conception des pièces imprimées en 3D, mais les filets de vis traditionnels des lunettes sont généralement trop petits pour offrir une résolution uniforme. Privilégiez des filets de vis d'au moins M6 ou plus.

Lunettes imprimées en 3D et assemblées à l'aide d'un filet imprimé et d'une vis en métal.

Nylon 11 Powder et Nylon 12 Powder permettent d'utiliser des inserts thermodurcis et des filetages taraudés, qui peuvent être plus durables que d'autres options. Lisez le guide étape par étape ici.

Enfin, en raison de l'absence de structures de support, l'impression 3D SLS permet d'imprimer directement les branches. Les montures peuvent être conçues et imprimées avec les branches déjà fixées, sans qu'aucun autre assemblage ne soit nécessaire. Formlabs recommande un jeu de 0,3 mm pour les caractéristiques inférieures à 20 mm2 et de 0,6 mm pour les caractéristiques supérieures à 20 mm2. Lire l'intégralité du guide de conception SLS ici.

Formes non moulables

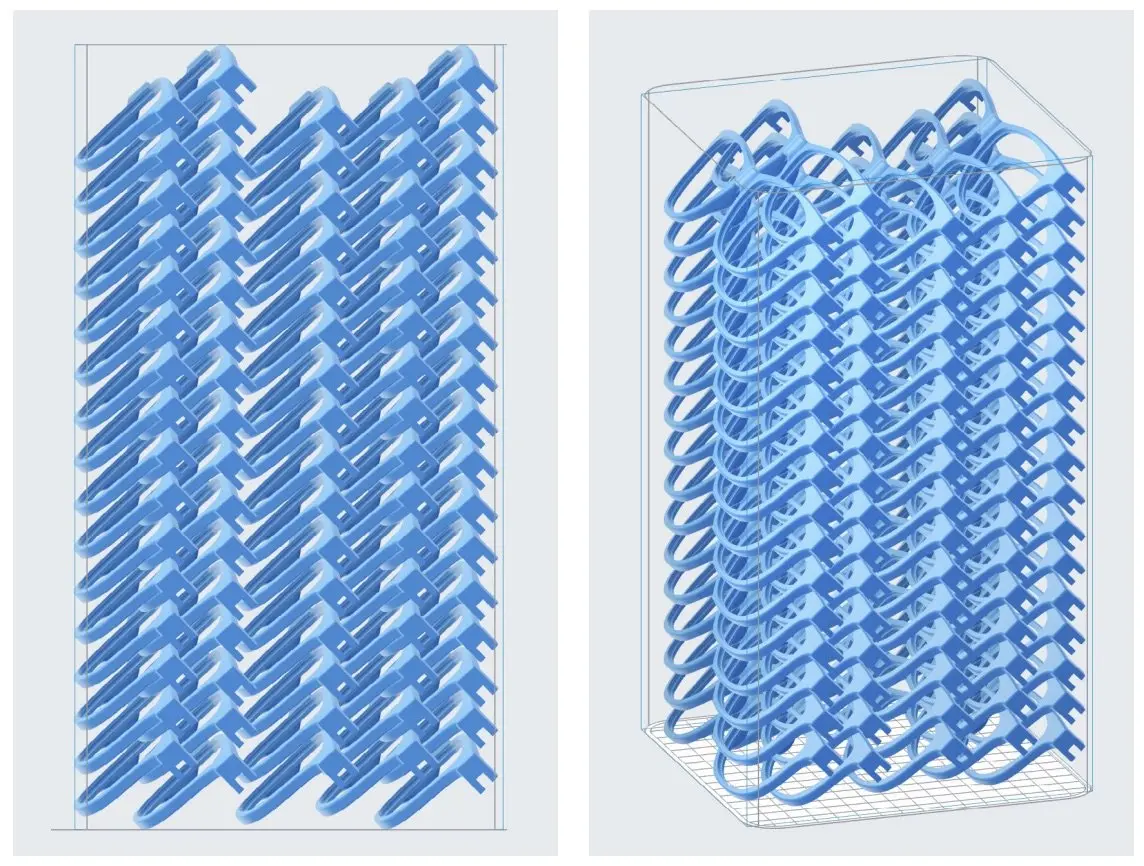

Les branches en Nylon 11 Powder sont conçues avec des options de treillis dans le logiciel nTopology.

L'impression 3D a permis aux designers de créer des modèles de lunettes non moulables et non découpables, principalement dans des applications plus axées sur la mode. Les formes non moulables, telles que les branches de l'image ci-dessus, peuvent donner de nouveaux moyens de s'exprimer à l'utilisateur ou, au contraire, permettre d'alléger considérablement les composants pour améliorer son confort.

Montures et branches de lunettes imprimées sur l'imprimante Fuse 1+ 30W, conçues et fabriquées par Alvaro Planchart..

2. Impression 3D

Une imprimante 3D pour lunettes

L'écosystème SLS de la série Fuse offre une solution de production accessible et évolutive pour les lunettes, grâce à son matériel fiable, ses matériaux de qualité industrielle et son interface utilisateur intuitive. Les sections ci-dessous présentent des conseils et des astuces spécifiques à la production de lunettes avec l'impression 3D SLS.

L'imprimante 3D SLS Fuse 1+ 30W (à gauche) et l'unité de post-traitement Fuse Sift (à droite)

Commander un échantillon SLS gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé sur la Fuse 1+ 30W à votre bureau.

Matériaux pour l'impression 3D de montures de lunettes

Le système Fuse 1+ 30W offre deux types de matériaux adaptés à la production de lunettes : Nylon 11 Powder et Nylon 12 Powder. Les deux matériaux sont des thermoplastiques, tout comme l'acétate, ce qui signifie que les opticiens peuvent chauffer les montures et les branches pour qu'elles s'adaptent mieux au visage après l'impression.

Lorsque l'on compare leurs performances fonctionnelles à celles de l'acétate, du TR90 et du polycarbonate, ces deux matériaux SLS leur sont extrêmement similaires. Certains clients préfèrent Nylon 11 Powder en raison de son allongement à la rupture supérieur et de ses avantages en termes de durabilité.

| Acétate de cellulose* | Grilamid TR90** | Nylon 11 Powder | Nylon 12 Powder | |

|---|---|---|---|---|

| Résistance à la rupture par traction | 30 MPa | 60 MPa | 49 MPa | 50 MPa |

| Module de traction | 1700 MPA | 1500 MPa | 1600 MPa | 1850 MPa |

| Allongement à la rupture | 30 % | 50 % | 40 % | 11 % |

| Résistance à la flexion | 40 MPa | N/A | 55 MPa | 66 MPa |

Lors d'essais fonctionnels en conditions réelles, Nylon 11 Powder a fait preuve d'une ductilité et d'une résistance aux chocs impressionnantes :

D'autres propriétés environnementales et matérielles doivent être prises en compte si vous souhaitez créer un produit durable qui sera exposé aux éléments.

En raison de leur faible densité, de leur faible absorption d'eau et de leur résistance élevée à la chaleur et à l'inflammabilité, Nylon 11 Powder et Nylon 12 Powder peuvent être utilisées pour des applications plus fonctionnelles, telles que les lunettes de protection pour l'atelier ou le terrain, ce qui permet de créer des montures légères capables de résister à des conditions environnementales intenses.

Enfin, Nylon 11 Powder de Formlabs est un matériau renouvelable 100 % biologique, puisqu'il est fait à partir de graines de ricin durables qui offrent une option plus écologique que certains plastiques dérivés du pétrole. Par rapport à Nylon 12 Powder, Nylon 11 Powder possède une empreinte carbone 60 % moins élevée.

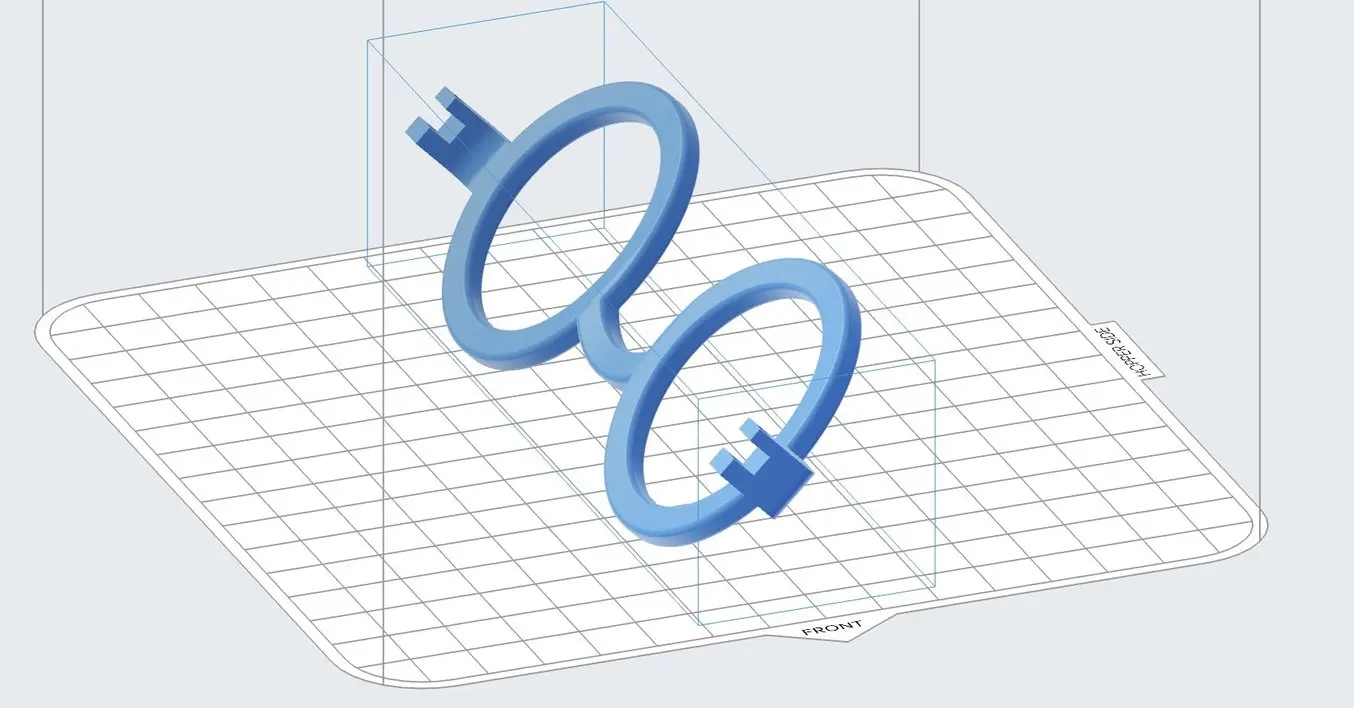

Finition de surface

La finition de surface des montures de lunettes imprimées en 3D dépend fortement de la conception du modèle, et des orientations différentes donneront des états de surface différents. Formlabs a mené des tests approfondis sur l'orientation des pièces et a constaté qu'une monture ronde en Nylon 11 Powder on en Nylon 12 Powder offrait la meilleure finition de surface si elle était orientée à 45 degrés. Le côté de la pièce orienté vers le bas de la chambre de fabrication aura une finition de surface légèrement plus lisse.

Partie avant d'une monture orientée à un angle de 45 degrés dans PreForm pour une finition de surface optimale

Renforcer les capacités

Lorsqu'elles sont orientées à un angle de 45 degrés, 82 montures peuvent tenir dans la chambre de fabrication de la Fuse 1+ 30W. Ce scénario offre une densité d'agencement de 10 % et un temps de fabrication de 21 heures en utilisant Nylon 12 Powder à partir de mars 2023.

Formlabs améliore continuellement ses paramètres d'impression. Contactez Formlabs pour obtenir l'analyse la plus récente des temps d'impression et des coûts, ou pour recevoir une analyse de votre propre conception de pièce.

| Nylon 12 | Nylon 11 Powder | |||

|---|---|---|---|---|

| Nombre de pièces par impression | 82 | 60* | ||

| Densité d'agencement** | 10 % | 10 % | ||

| Temps d’impression | 21 heures | 22,5 heures | ||

| Production annuelle maximale par machine | 19,680*** | 14,400*** |

* Le rendement est calculé sur la base d'une monture standard de Formlabs. Le nombre de pièces a été réduit pour obtenir un temps d'impression inférieur à 24 heures, ce qui a permis d'augmenter le rendement de la production. Nylon 11 Powder est également capable d'imprimer 82 montures en une seule fois, mais avec un délai d'impression de plus de 24 heures.

** Pour en savoir plus sur la densité d'agencement et le taux de rafraîchissement, cliquez ici.

*** En supposant une impression par jour, cinq jours par semaine, pendant 48 semaines par an. Une deuxième chambre de fabrication est nécessaire pour alterner rapidement et lancer de nouvelles impressions.

82 modèles de montures agencés dans PreForm, le logiciel gratuit de préparation à l'impression de Formlabs.

3. Options de finition

Les deux poudres de nylon ont une couleur grise opaque avec une finition de surface plus rugueuse que celle de l'acétate poli. Pour obtenir une finition plus proche de celle des lunettes traditionnelles en acétate ou en TR90, diverses options de finition peuvent être envisagées.

Montures imprimées en Nylon 11 Powder, de gauche à droite : état brut à la sortie de l'imprimante ; polie par vibration ; lissée à la vapeur ; teintée en noir ; teintée en bleu ; recouverte de Cerakote blanc.

Préparation de la surface de la pièce

Tout comme les montures en acétate traditionnelles qui sont souvent polies avec un agent en bois, les montures imprimées en 3D peuvent également bénéficier d'un polissage vibratoire de quelques heures. En utilisant des agents céramiques avec un lubrifiant, Formlabs a constaté une réduction de 80 % de la rugosité de la surface, ce qui donne une sensation de douceur au toucher. Formlabs utilise le tambour de polissage Mr. Deburr 300DB, une option peu coûteuse et facile à utiliser.

Montures imprimées en PA11 ; (en bas) polie par vibration ; (au centre à gauche) : revêtue de Cerakote ; (Centre droit) lissée à la vapeur ; (Haut) revêtue de Cerakote.

Options de couleurs

Une option simple et rentable pour colorer ses pièces consiste à utiliser un système de teinture au bain-marie. Les pièces sont immergées dans un bain d'eau chauffée avec un colorant qui pénètre toutes les surfaces de la pièce et en modifie la couleur de façon permanente. En raison de la couleur grise de la poudre, il est impossible de teindre les pièces avec des couleurs très claires, comme le blanc ou le jaune vif.

Cependant, vous pouvez obtenir des couleurs telles que le noir, le rouge, le vert, le violet et le bleu, même avec une installation de teinture de base composée d'une plaque chauffante, d'un pot et d'un colorant pour nylon RIT. Il existe également des solutions industrielles proposées par des entreprises telles que Dyemansion, qui permettent d'améliorer l'uniformité des couleurs et de les faire correspondre avec précision.

Montures imprimées avec Nylon 11 Powder et teintées au bain-marie.

Formlabs utilise également le revêtement Cerakote pour améliorer les propriétés mécaniques de la pièce et permettre une grande variété de coloris. Le Cerakote est un revêtement céramique en couche mince dont l'épaisseur varie de 0,00635 mm à 0,0254 mm et qui ne nécessite pas d'apprêt.

Une fois recouvertes, les pièces imprimées en 3D par SLS peuvent mieux résister aux produits chimiques et aux rayures. Le Cerakote peut également être utilisé pour obtenir une finition de surface brillante, avec des couleurs allant du pastel jusqu'au métal. En outre, une fois revêtues, les pièces peuvent être sculptées au laser pour obtenir des motifs intéressants ou afficher des informations, telles que des logos ou des numéros de série.

Le Cerakote peut également être utilisé pour obtenir une finition brillante, grâce à ses programmes de post-polymérisation personnalisables.

Montures imprimées avec Nylon 11 Powder et revêtues de Cerakote H-Series.

L'hydro-trempage est également possible avec des pièces imprimées en 3D par SLS : lisez cet article de blog pour en savoir plus. De même, les procédés de vernissage et de tampographie sont compatibles avec la technologie SLS.

Enfin, le lissage à la vapeur est un processus qui permet de sceller chimiquement et de lisser la surface des impressions 3D SLS. Le lissage à la vapeur permet d'obtenir une surface semblable à celle d'un produit moulé par injection, avec une rugosité de surface nettement améliorée, des finitions de surface brillantes, ainsi qu'une résistance à l'humidité et à la prolifération des bactéries.

Formlabs utilise Additive Manufacturing Technologies (AMT) pour lisser à la vapeur des composants de lunettes. En outre, les pièces peuvent être teintées dans un bain d'eau avant ou après le lissage à la vapeur, ce qui permet de donner plus de brillance à la nouvelle couleur de la pièce.

Montures en Nylon 11 Powder après lissage à la vapeur.

Essayez par vous-même

Si Formlabs a recherché et développé de nombreuses options de finition pour améliorer l'état de surface des pièces imprimées en 3D par SLS, il reste encore beaucoup d'autres voies à explorer. De nombreux clients ont commandé un échantillon gratuit de leurs lunettes et ont ensuite appliqué leurs propres techniques de finition (différents agents de polissage, vernis, revêtements, etc.) pour obtenir une esthétique unique.

Contactez notre équipe commerciale pour commander un échantillon gratuit de votre propre conception, ou pour commander un échantillon standard de Nylon 11 Powder ou de Nylon 12 Powder sur lequel vous pourrez essayer des techniques de finition confidentielles ou exclusives.

Autres utilisations de l'impression 3D dans l'industrie de la lunetterie

Prototypage

Le système SLS Fuse 1+ 30W et le système SLA Form 3+ peuvent tous deux être utilisés pour créer des prototypes de lunettes afin de tester les dimensions, l'ajustement et la conception générale.

Choisissez des matériaux en nylon sur le système Fuse 1+ 30W pour créer des prototypes fonctionnels qui peuvent être portés et testés pendant de longues périodes. Choisissez le système Form 3+ pour créer des prototypes visuels esthétiques qui présentent une translucidité similaire à celle de l'acétate et du polycarbonate. Les prototypes imprimés par SLA peuvent être portés pendant plusieurs semaines, mais ne conviennent pas pour une utilisation à long terme, à moins qu'ils ne soient recouverts d'un revêtement bloquant les UV.

Plastinax utilise l'imprimante SLA Form 3+ pour produire des prototypes ressemblant à des matériaux semi-translucides.

Test utilisateur

Utilisez la Fuse 1+ 30W pour créer des lunettes qui peuvent être testées par les utilisateurs afin d'obtenir rapidement un retour d'information et d'itérer sur les dimensions et la conception.

Montures en Nylon 12 imprimées et finies par Plastinax.

Lunettes intelligentes

Avec l'impression 3D, concevoir des pièces complexes n'entraîne aucun coût supplémentaire. Ajouter des boîtiers pour l'électronique ou des assemblages complexes ne pose aucun problème pour votre imprimante 3D. Privilégiez l'impression 3D SLS lorsque vous créez des boîtiers complexes pour des lunettes intelligentes qui seraient autrement difficiles à fabriquer à l'aide de moules d'injection coûteux en plusieurs parties.

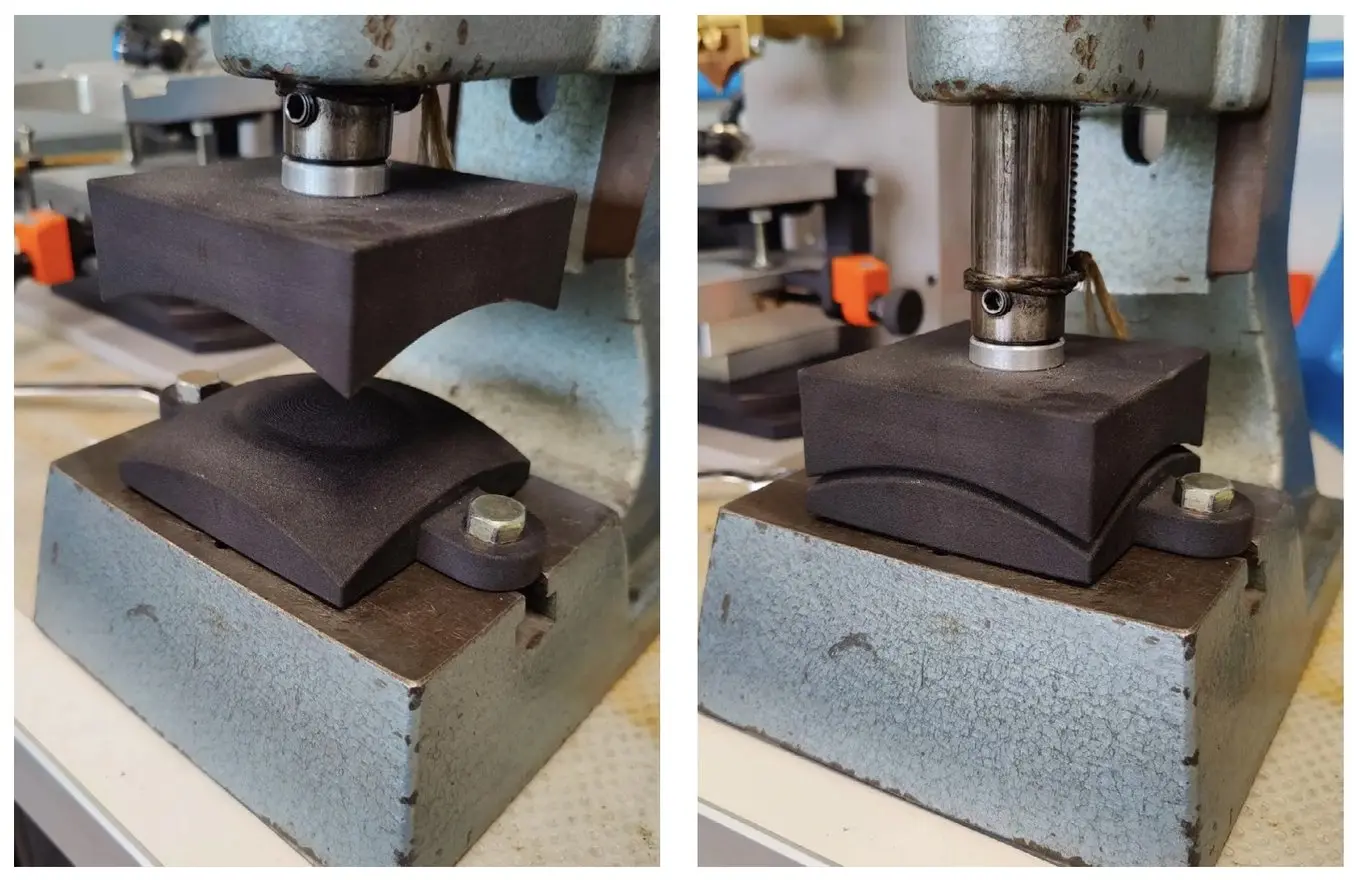

Gabarits et fixations

En raison de leur résistance élevée aux chocs, Nylon 12 Powder et Nylon 11 Powder conviennent parfaitement à la fabrication de gabarits et de fixations sur mesure. Les matériaux en nylon de Formlabs sont suffisamment résistants pour plier certains métaux utilisés dans les montures et les branches traditionnelles (comme le titane), avec une pression de plus de 90 kg.

Marcus Marienfeld utilise la Fuse 1+ 30W et la Nylon 11 Powder pour plier les montures et les branches.

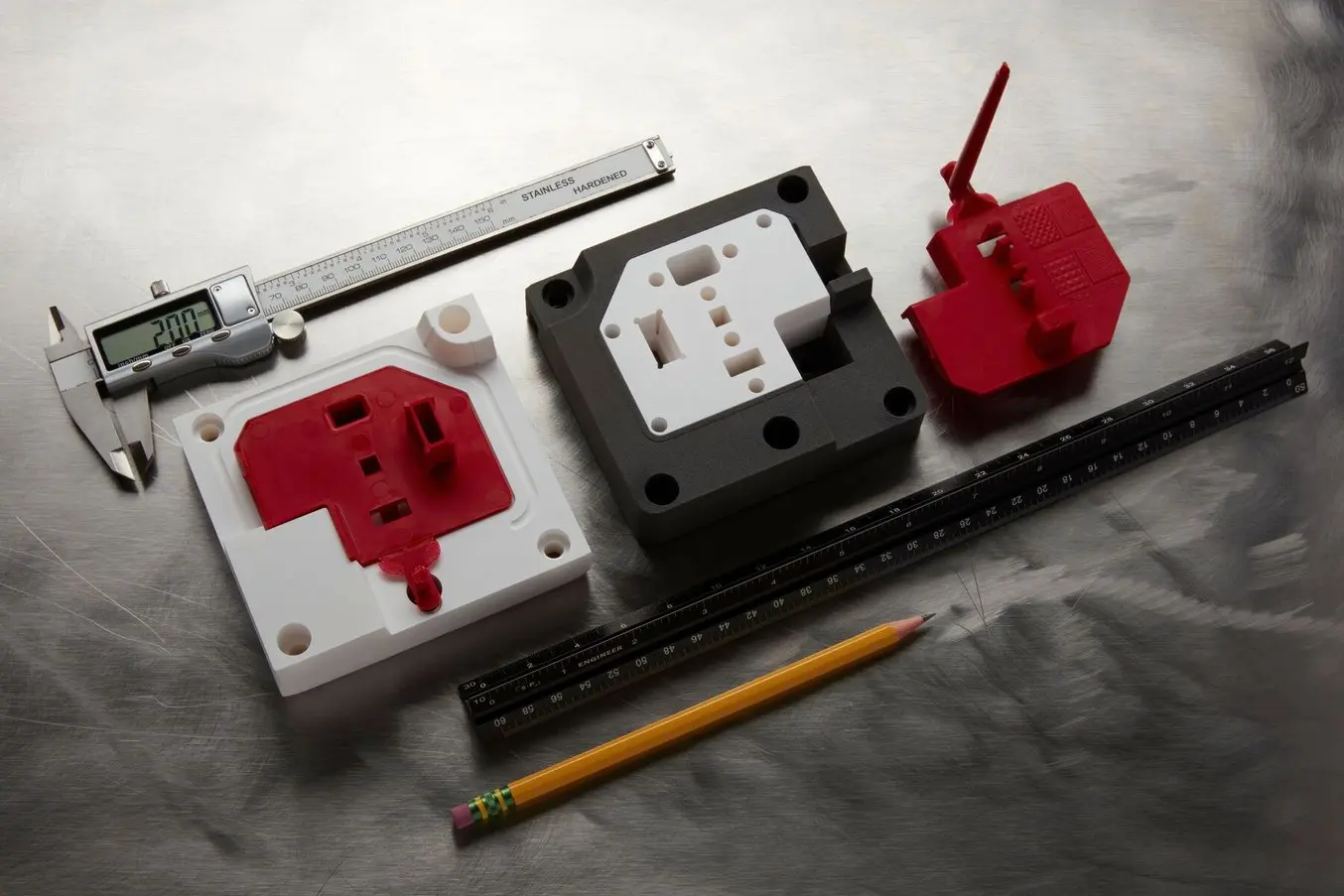

Moulage par injection et formage sous vide en petites séries

Utiliser des imprimantes 3D SLA Form 3+ ou Form 3L et Rigid 10K Resin pour produire des moules d'injection est monnaie courante dans de nombreuses industries. En raison de sa haute résistance à la chaleur et de sa fine finition de surface, Rigid 10K Resin peut être utilisée pour le moulage par injection de petites séries de montures et de branches, ainsi que pour la fabrication de moules destinés à produire des emballages formés sous vide.

Moules d'injection imprimés en 3D avec Rigid 10K Resin.

Moules imprimés en 3D pour le formage sous vide d'emballages fabriqués avec Rigid 10K Resin.

Bâtir un dossier commercial

Posséder une entreprise ou créer une nouvelle ligne de produits grâce à l'impression 3D devient de plus en plus accessible et rentable. Une seule imprimante 3D Fuse 1+ 30W peut produire plus de 19 000 montures par an ou plus de 50 000 branches par an, avec un calendrier de production non optimisé de cinq jours.

| Production annuelle de montures en Nylon 12 Powder* | Coût par pièce en poudre frittée | Coût ajusté par pièce** | ||

|---|---|---|---|---|

| 1 Fuse 1+ | 19,680 | 0,66 € | 1,92 € | |

| 5 Fuse 1+ | 98,400 | Contacter Formlabs | Contacter Formlabs | |

| 10 Fuse 1+ | 196,800 | Contacter Formlabs | Contacter Formlabs | |

* En supposant une semaine de travail de cinq jours avec cinq tirages par semaine, pendant 48 semaines par an.

** Coût par pièce ajusté pour tenir compte de la perte de matière due à une densité d'agencement plus faible. En savoir plus sur le taux de renouvellement.

Option 1 : Prendre le contrôle de sa propre production

Le moyen le plus efficace et le plus rentable de produire des lunettes imprimées en 3D est de posséder l'équipement de production. Cela implique l'achat d'un écosystème Fuse 1+ 30W.

Les avantages de l'intégration verticale de l'impression 3D sont notamment un retour sur investissement plus rapide, un contrôle plus étroit de la qualité, la possibilité de modifier la conception et de passer du prototypage à la production sur la même machine, et la capacité d'utiliser l'écosystème à d'autres fins, comme la création de gabarits et de fixations.

Conçu pour être aussi accessible que possible, l'écosystème Fuse 1+ 30W est directement prêt à l'emploi, et la plupart des utilisateurs apprenent à se servir de l'équipement en quelques heures. De même, l'écosystème ne nécessite qu'une configuration minimale, ce qui permet de l'installer rapidement et de l'adapter facilement en fonction de l'augmentation de la demande.

Avec la série Fuse, il est facile d'évoluer au fur et à mesure que la demande augmente.

Il est également important de noter qu'une nouvelle Fuse Sift n'est pas nécessaire pour chaque imprimante Fuse 1+ 30W supplémentaire. La plupart des clients maintiennent un rapport de 4:1 entre les imprimantes et les stations de post-traitement.

Le coût de l'intégration d'un écosystème complet d'impression SLS de Formlabs comprenant une Fuse 1+ 30W, une unité de post-traitement Fuse Sift, deux chambres de fabrication, deux cartouches, 24 kg de matériau Nylon 12 Powder et deux ans d'assistance clientèle spécialisée, s'élève à 53 350 €.

Option 2: Sous-traiter à un prestataire de service.

Il existe de nombreux prestataires de services dans le monde, avec différents niveaux de capacités. Certains ne s'occupent que de l'impression 3D, tandis que d'autres offrent des services de conception, d'impression, de post-traitement et d'emballage.

Le coût par pièce est bien plus élevé lorsque vous travaillez avec un prestataire de services. Toutefois, cela peut être une bonne option pour ceux qui ne disposent pas de l'espace ou du capital nécessaires pour investir dans des équipements de production, ou pour ceux qui souhaitent imprimer de petites séries de pièces.

Contactez Formlabs pour obtenir une liste de partenaires agréés.

Se lancer avec des lunettes imprimées en 3D

Vous souhaitez recevoir l'un de nos échantillons de lunettes standard ou faire imprimer votre propre modèle ? Contacter l'équipe Formlabs Eyewear.