Comment Harlequin respecte les délais serrés d'Hermès, Dior et Louis Vuitton grâce à l'impression SLA

Harlequin Design est connu dans le monde entier pour ses produits au visuel époustouflant et utilise l'impression 3D pour créer des modèles grand format, des pièces d'ajustement et des outils. Depuis sa création à Londres en 1994, l'entreprise s'est développée dans le monde entier avec des filiales à Milan, New York, Shanghai et Dubaï. Elle crée des expériences de vente exceptionnelles pour des marques mondiales de cosmétiques et de mode telles que Louis Vuitton, Hermès, Marks & Spencer, Macy's, John Lewis et bien d'autres.

Face à la demande croissante de l'industrie de la mode, qui évolue très rapidement, Harlequin a dû trouver un moyen de concevoir des pièces époustouflantes dans des délais très courts. Nous avons discuté avec Mark Garside, responsable de l'innovation et du développement de produits, des avantages d'un grand parc d'imprimantes et avons découvert comment Harlequin utilise ses imprimantes pour réduire les coûts, raccourcir les délais d'exécution, devenir indépendant des chaînes d'approvisionnement et rendre la production plus flexible.

Conception d'accessoires pour le théâtre du commerce de détail

Cela fait presque 30 ans qu'Amazon a expédié sa première commande en ligne et aujourd'hui, tout le monde peut confortablement acheter tout ce qu'il souhaite sans sortir de chez lui. Bien que les équipes commerciales en ligne aient continué à croître au cours des 20 dernières années, la majorité du chiffre d'affaires du commerce de détail provient toujours des boutiques en dur. Même après la pandémie, 76 % des consommateurs interrogés en France, en Allemagne et au Royaume-Uni ont répondu qu'ils prévoyaient de continuer à faire leurs achats dans les boutiques.

M. Garside explique cet intérêt pour le commerce hors ligne par l'expérience analogique de ce qu'il appelle le « théâtre du commerce de détail » : « Oui, nous pourrions tous faire nos achats par téléphone, mais c'est comme la plupart des expériences numériques : un peu ennuyeux. Les gens veulent se laisser séduire. C'est pourquoi nous parlons de divertissement et de théâtre du commerce de détail. »

Par conséquent, Harlequin joue le rôle de concepteur d'accessoires pour ces théâtres de vente au détail, en aidant les boutiques à faire passer leur message de la manière la plus intéressante possible. « Un magasin qui n'a qu'un écran en vitrine ne sera jamais aussi intéressant que quelque chose qui est constamment renouvelé, qui est en trois dimensions et réel », estime M. Garside.

Au moins à chaque saison, les boutiques et les vitrines doivent être mises à jour avec de nouveaux affichages accrocheurs. Mais le délai de production des thèmes saisonniers est court, ce qui signifie que de nouveaux affichages doivent être créés en très peu de temps.

C'est pourquoi Harlequin est constamment mis au défi de présenter des conceptions créatives et uniques dans des délais très courts. « Le monde du commerce de détail et de la mode évolue très rapidement. Il y a une énorme quantité de travail qui doit être terminée très rapidement et parfois en une seule fois. Il s'agit d'une conception rapide, d'une compréhension rapide du projet et d'une livraison rapide », explique M. Garside.

Trouver l'outil adéquat pour les projets personnalisés de grande envergure et de haute qualité

Pendant longtemps, Harlequin a dû faire appel à des sculpteurs et des modélistes externes pour créer les décors uniques qui font sa réputation. Bien que leurs travaux répondent aux exigences de qualité d'Harlequin, les délais de production et les coûts de ces services externes représentaient un risque pour les délais serrés de ses projets.

Harlequin était à la recherche d'une solution plus rapide, plus flexible et moins coûteuse qu'ils pourraient utiliser en interne. Ils se sont rapidement tournés vers l'impression 3D, connue pour sa production rentable de pièces uniques et de petites séries qui sont généralement demandées par Harlequin. Mais en démarrant avec des imprimantes simplistes à dépôt de fil fondu (FDM), ils n'ont pas trouvé les résultats qu'ils espéraient. « Tout le monde utilise d'abord des technologies d'entrée de gamme comme le FDM, mais j'ai toujours trouvé cela très décevant. Les pièces n'adhéraient jamais au plateau d'impression. Elles se plient toujours, ou se cassent. Cela fait très, très amateur », se souvient M. Garside.

En particulier pour les impressions de grande taille, le dépôt de fil fondu était trop lent et trop peu fiable pour profiter à l'activité d'Harlequin. « Mon Dieu, on attend une semaine pour imprimer quelque chose, et à mi-chemin, c'est cassé ou il s'est passé quelque chose. Cela ne nous était d'aucune utilité. » Comme Harlequin ne peut pas se permettre de problèmes d'impression pour ses projets urgents de marques haut de gamme, l'entreprise a dû se séparer des imprimantes FDM.

Formlabs s'est rapidement imposé à M. Garside comme une solution meilleure et plus fiable, adaptée aux besoins professionnels d'Harlequin. « Beaucoup d'entreprises d'impression 3D ne font pas long feu. L'imprimante Formlabs m'a tout de suite attiré parce que ses imprimantes sont également utilisées dans le secteur médical ; je savais donc qu'elle était fiable et de qualité. Vous voulez vraiment une société dont vous savez qu'elle sera là l'année prochaine, qui va résoudre votre problème, si vous en avez un. »

Je n'ai jamais eu l'impression que l'imprimante FDM nous était vraiment utile. C'était un obstacle. Alors qu'avec l'imprimante résine, dès le départ, elle s'est avérée utile et a permis de réaliser des conceptions que nous n'étions pas en mesure de faire auparavant.

Mark Garside, responsable de l'innovation chez Harlequin Design

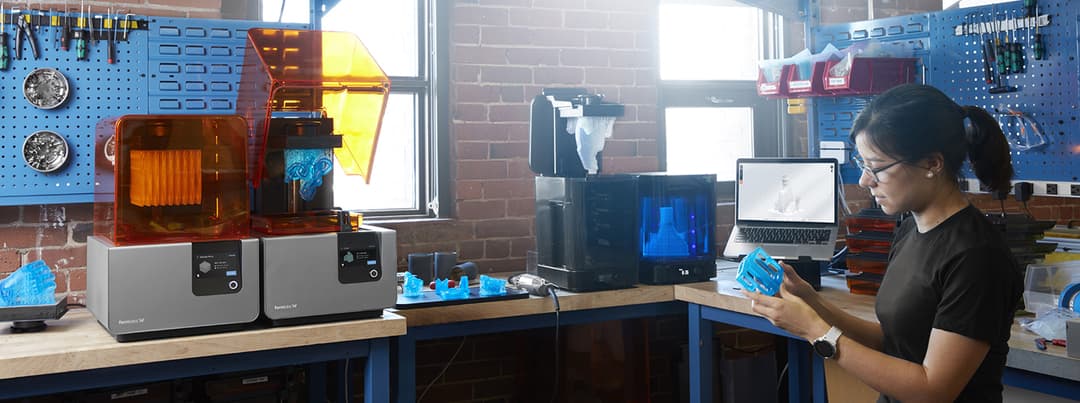

Dès le début, M. Garside a prévu d'acquérir un grand parc afin de pouvoir réagir de manière flexible aux périodes de pointe et d'augmenter la fiabilité de sa production. C'est pourquoi il apprécie la facilité avec laquelle il a pu faire évoluer son parc d'imprimantes vers sept Form 3L, facilement gérées grâce au logiciel gratuit Dashboard . « Nous avons envisagé d'investir dans l'une de ces imprimantes MJF, qui sont beaucoup plus chères que la Form 3L. Un seul appareil représenterait déjà environ un quart de million de livres, pour des dimensions qui ne sont même pas vraiment importantes. Si cet appareil tombe en panne, toute la production est bloquée. Je préfère avoir plusieurs imprimantes à disposition, sur lesquelles il suffit d'appuyer sur le bouton de démarrage pour obtenir une production rapide », explique M. Garside.

Démonstration de produit : l'écosystème de la Form 3L

Vous souhaitez en savoir plus sur l'écosystème Form 3L et Form 3BL, ainsi que sur les nouvelles solutions de post-traitement grand format ? Dans cette démonstration de produit, nous présentons le processus de travail complet, y compris le post-traitement.

Gagner en vitesse et en flexibilité grâce à l'impression 3D en interne

Aujourd'hui, Harlequin utilise ses imprimantes 3D Formlabs dans une multitude d'applications afin de réduire les coûts de production et de respecter les délais serrés de l'industrie du commerce de détail, aussi complexes que soient ses conceptions.

Sauter les processus d'approvisionnement : gain de temps et d'argent grâce à des pièces imprimées en 3D individuellement

Les vitrines de Harlequin créent l'illusion parfaite d'un monde passionnant auquel les passants ne peuvent résister. Pour obtenir cet aspect unifié, les ajustements et les fixations jouent un rôle essentiel.

Le gros problème ? « Nous ne vivons plus dans un monde où les options en matière d'ajustements et de fixations sont nombreuses. Autrefois, il y avait beaucoup plus d'options, mais même les grandes entreprises comme Häfele ont aujourd'hui des stocks plus limités. Ils ont quelques pièces d'ajustement, et c'est tout », décrit M. Garside. Mais ces solutions de taille unique étaient rarement à la hauteur des normes élevées et des conceptions uniques de Harlequin.

Les stocks d'ajustements disponibles ne cessant de diminuer, Harlequin imprime tout simplement les siens. Ils créent indépendamment des solutions comme ces ajustements imprimés en Tough 2000 Resin qui collent les tiges dans le contreplaqué.

C'est pourquoi M. Garside est heureux de pouvoir imprimer les pièces dont il a besoin, quand il en a besoin.

L'impression 3D nous offre une grande flexibilité pour travailler avec ce que nous avons sous la main. Même pour les conceptions réalisées par quelqu'un d'autre, nous pouvons adapter nos ajustements précisément à cet objet.

Mark Garside, responsable de l'innovation chez Harlequin Design

Cela ne signifie pas pour autant que Harlequin renonce complètement aux pièces produites en masse. Au contraire : la flexibilité de l'impression 3D leur permet de tirer pleinement parti des articles en stock bon marché et de les valoriser simplement, ce qui permet à l'équipe de réduire les coûts de production. « Ce que j'aime dans le processus d'impression 3D, c'est qu'on a la possibilité de donner un style à quelque chose qu'on ne pourrait pas utiliser autrement. Parfois, on a juste envie d'utiliser les pièces disponibles dans le commerce, et maintenant on peut les embellir en créant de jolis revêtements pour les utiliser dans nos vitrines », explique M. Garside.

Harlequin réduit les coûts de production pour des conceptions uniques comme cette bombe aérosol, en combinant des articles de stock rentables (tube métallique) avec des pièces imprimées en 3D personnalisées (dessus et valve).

La flexibilité de l'impression 3D permet également à Harlequin d'enregistrer des gains de temps précieux qu'il aurait autrement consacrés à la recherche de pièces qui n'existent peut-être même pas. « Quoi que l'on cherche, il faut d'abord le trouver. L'impression 3D nous permet soit de sauter complètement cette étape, soit de la réduire au minimum, car nous pouvons simplement prendre une pièce qui se rapproche de ce que nous avons en tête et l'adapter », explique M. Garside. Cela permet à Harlequin d'exécuter des conceptions quelles que soient les pièces disponibles, ce qui accroît sa crédibilité auprès des clients de grande valeur.

Fabrication sur mesure et production en petites séries de pièces finales imprimées en 3D

Regardez ce webinaire pour découvrir comment fabriquer sur mesure de petites séries de pièces finales rapidement et à moindre coût grâce à l’impression 3D.

Explorer de nouvelles possibilités de conception : la résistance, la complexité et la précision de l'impression 3D

L'impression 3D SLA est connue pour sa grande liberté de conception et son haut niveau de détails, qu'Harlequin exploite pour des pièces de transition géométriquement complexes et hautement personnalisées. Grâce à l'impression 3D, Harlequin peut créer des décors extraordinaires qui étaient autrefois impensables, trop encombrants ou trop coûteux à exécuter. « L'impression 3D est très utile pour créer des transitions fluides entre les objets. Nous pouvons facilement imprimer des pièces très complexes qui, autrement, nécessiteraient beaucoup trop de sculpture manuelle », explique M. Garside.

Pendant longtemps, les concepteurs de Harlequin ont dû trouver le parfait équilibre pour l'épaisseur de ces pièces. D'une part, chaque centimètre supplémentaire augmente la stabilité nécessaire pour maintenir les pièces en place. D'autre part, elle rend observables les pièces purement structurelles. Les propriétés mécaniques de Tough 2000 Resin permettent de diminuer l'épaisseur des structures de supports, les rendant moins visibles sans compromettre leur résistance.

Introduction à l’impression 3D avec la stéréolithographie de bureau (SLA)

Vous cherchez une imprimante 3D pour créer des modèles 3D haute résolution ? Téléchargez notre livre blanc pour découvrir comment fonctionne l'impression SLA et pourquoi elle est tant utilisée pour créer des modèles aux détails incroyables.

Respecter des délais serrés : un rendement rapide grâce à un parc de Form 3L

Les collègues de Garside reçoivent quotidiennement des demandes urgentes en raison de l'évolution constante des tendances dans le secteur de la vente au détail et de la mode. Depuis qu'ils ont mis en place leur parc d'imprimantes interne, ils peuvent répondre à ces demandes, en imprimant facilement en continu. « Tout va et vient rapidement et je ne sais jamais ce qui se passera demain. Mais avec l'impression 3D, nous avons obtenu la flexibilité nécessaire pour réagir aussi rapidement. »

Avant d'investir dans un parc d'imprimantes, Harlequin devait attendre des prestataires externes pour le poly-sculpting ou l'impression 3D, qui mettaient parfois des semaines à livrer les résultats. Aujourd'hui, elles sont totalement indépendantes et impriment des pièces critiques en l'espace d'une journée, garantissant ainsi le succès de projets de grande valeur. « J'ai déjà vécu des situations où des erreurs se sont produites et où nous avons dû, par exemple, créer des pièces d'adaptation le jour même de la livraison. Nous n'avons pas eu la durée nécessaire pour acheter ces pièces ou nous les procurer, mais nous avons réussi à les imprimer », explique M. Garside.

La disponibilité d'un parc entier d'imprimantes a déjà permis de sauver des projets. M. Garside se souvient parfaitement d'un projet pour Louis Vuitton, pour lequel il devait préparer une pièce cruciale en 24 heures. « Il aurait fallu une semaine au moins pour que cette pièce soit envoyée par un sculpteur externe. Nous n'aurions pas pu respecter le délai. Cet exemple montre qu'il n'aurait pas été possible de réaliser de tels projets auparavant. Mais grâce à la rapidité d'impression de Draft Resin et au nombre d'imprimantes dont nous disposons, j'ai pu me mettre immédiatement au travail et imprimer quelque chose pour [Louis Vuitton] dès le lendemain. »

L'obtention de pièces complexes sculptées en externe prenait auparavant des semaines à Harlequin, ce qui l'empêchait de répondre aux demandes à court terme. Aujourd'hui, ils impriment des modèles détaillés, comme ce sac pour Louis Vuitton, en un jour à peine.

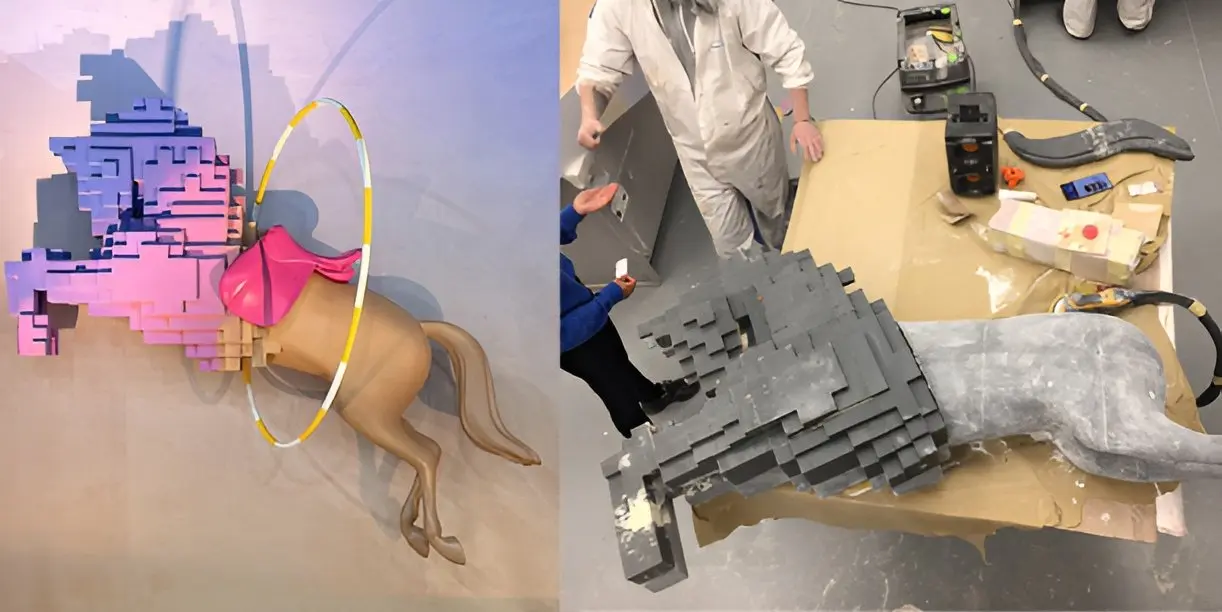

Si l'on veut attirer l'attention des clients, il faut parfois quelque chose de grand, de voyant et de coloré. C'est pourquoi Harlequin a conçu un cheval pixélisé, qui n'aurait jamais sauté dans le monde réel sans l'aide de l'impression 3D. Garside se souvient : « Le cheval était presque grandeur nature et le temps nous était compté. » Leur approche habituelle de la sculpture aurait été beaucoup trop coûteuse et aurait pris trop de temps.

L'impression précise et exacte sur la Form 3L permet à Harlequin d'assembler facilement de petites pièces pour en faire des modèles grandeur nature.

Pour les grands projets comme ce cheval de 2,5 mètres de long, Garside apprécie les dimensions étendues de la Form 3L, qui permettent d'imprimer des pièces allant jusqu'à 33,5 × 20 × 30 cm. Alors que les imprimantes industrielles capables d'imprimer à cette échelle peuvent être très coûteuses, il est possible d'acquérir un parc de Form 3L pour le même prix. « La possibilité d'imprimer simultanément différents éléments nous a permis de réaliser un projet beaucoup plus rapidement que n'importe qui d'autre à qui nous l'aurions envoyé », explique M. Garside. « Ces morceaux sont collés ou fixés ensemble, poncés, finis, peints, terminés. C'est incroyablement rapide et facile. »

Au final, Harlequin a enregistré un gain de temps de plus de deux semaines en exploitant la capacité d'impression de son parc interne et en procédant à l'assemblage des pièces.

Pour le prix modique de la Form 3L, il est insensé de ne pas opter pour cette solution. Le simple fait de pouvoir obtenir un volume d'impression de cette taille pour une fraction des 250 000 livres que coûte une machine HP est remarquable.

Mark Garside, responsable de l'innovation chez Harlequin Design

Comment imprimer en 3D des modèles plus gros que le volume d'impression de votre imprimante 3D

Pour déterminer ce qu'il est possible de faire avec une imprimante 3D de bureau, il ne faut pas se limiter au volume d'impression. La division d'un modèle en pièces plus petites à assembler après l'impression est une excellente solution pour imprimer en 3D des objets de grande taille qui ne tiennent pas sur une plateforme de fabrication normale.

Harlequin exploite non seulement le volume d'impression de son parc d'imprimantes pour créer rapidement de grandes pièces, mais aussi de grandes quantités de petites pièces. Pour promouvoir son atelier récemment ouvert à New York, l'équipe a fait imprimer des centaines de hot-dogs avec son nom dessus. Juste avant le démarrage prévu de la campagne, ils se sont aperçus que les points de la lettre I manquaient. Grâce à son parc de Form 3L, il a fallu moins d'une heure à Garside pour imprimer toutes les pièces manquantes.

Imprimer une grande série de pièces n'est pas un problème pour Harlequin grâce au volume d'impression important de ses Form 3L.

Production de pièces en grand volume : outils, gabarits et aides à la fabrication imprimés en 3D

Outre l'impression de modèles et de fixations, Harlequin utilise son parc d'imprimantes pour imprimer des outils et des gabarits. La grande flexibilité de l'impression 3D et la gamme de matériaux Formlabs permettent à Harlequin de tirer parti des avantages de la fabrication additive pour optimiser les outils de leur atelier.

Pour ses décorations, Harlequin a souvent besoin d'une grande série de pièces individuelles dans une courte durée. L'un des procédés qu'ils utilisent pour créer de telles pièces est le formage sous vide, qui utilise un outil pour produire rapidement et de manière rentable de grandes quantités de pièces thermoplastiques à paroi fine.

La fabrication de l'outil de production par usinage était non seulement très coûteuse, mais aussi un processus long, qui ne convenait pas aux commandes avec des délais très courts. « Si je fabriquais des moules sous vide en aluminium ou si je les faisais usiner par un outilleur, les coûts seraient exorbitants. Il nous arrivait parfois d'attendre deux semaines lorsqu'un outil nécessitait une petite adaptation », se souvient M. Garside.

Aujourd'hui, M. Garside et ses collègues utilisent Rigid 10K Resin, résistante à la chaleur, pour itérer rapidement des outils de formage sous vide. « Rigid 10K [Resin] est parfaite, lorsque vous avez besoin de détails fins et de choses extrêmement précises. » Ils réduisent ainsi les temps d'attente, économisent des coûts de fabrication et utilisent le procédé le mieux adapté à chaque tâche.

Rien que pour le dernier projet de formage sous vide, nous avons enregistré des milliers d'euros d'économies en imprimant les outils en interne. Nous avons pu apporter les changements que nous souhaitions, et ce très rapidement. Il s'agit simplement de trouver l'outil le plus intelligent pour la tâche à accomplir.

Mark Garside, responsable de l'innovation chez Harlequin Design

La grande résistance à la chaleur de Rigid 10K Resin en fait un matériau idéal pour l'impression d'outils pour le thermoformage ou le formage sous vide.

M. Garside se réjouit de la grande indépendance qu'Harlequin a acquise grâce à l'impression 3D, qui lui permet de résoudre les problèmes de manière flexible et presque en un rien de temps. Chaque fois que son équipe a besoin de pièces, il est désormais convaincu qu'elle trouvera rapidement un moyen de les préparer, qu'il s'agisse d'un gabarit, d'un outil, d'un modèle ou de quoi que ce soit d'autre.

Imprimez en 3D des gabarits et des fixations pour améliorer votre processus de fabrication

Découvrez comment imprimer rapidement en 3D des outils solides et durables pour l'usinage, l'assemblage et l'inspection. Un ingénieur d'application de Formlabs vous présentera le flux de travail, vous donnera des recommandations et vous présentera des exemples concrets d'entreprises innovantes.

Croissance soutenue grâce à l'impression 3D

Face aux fluctuations des secteurs de la vente au détail et de la mode, la clé du succès de la société réside dans la vitesse et la flexibilité de la production, en respectant les délais serrés des projets et les standards de qualité élevés de marques telles que Hermès, Louis Vuitton et Dior.

Grâce à l'impression 3D, Harlequin crée les conceptions les plus complexes plus rapidement que jamais, en finissant plus de projets avec des taux de profit encore plus élevés. C'est pourquoi M. Garside ne pouvait pas être plus heureux d'avoir un parc de Form 3L en tant que solution industrielle pour une production à la demande de haute qualité.

Si nous ne disposions pas de nos [Form] 3L, nous aurions l'impression d'avoir fait un grand pas en arrière, car nous devrions faire appel à des sculpteurs externes, ce qui prend beaucoup, beaucoup plus de temps. Maintenant, nous économisons beaucoup d'argent grâce à l'impression en interne. Si nous externalisions l'impression, nous devrions payer le supplément de prix d'un autre fournisseur. Nous avons ainsi amorti le coût des appareils en très peu de temps.

Mark Garside, responsable de l'innovation chez Harlequin Design