10 conseils pour réduire les coûts et délais de réalisation du prototypage rapide par l'impression 3D

Le prototypage rapide permet aux entreprises de démontrer la faisabilité de leurs idées, de faire évoluer ces concepts pour obtenir des prototypes présentant très fidèlement le même aspect et le même fonctionnement que les produits finis, et de faire passer une série d'étapes de validation aux produits en vue d'une production de masse.

Ingénieurs et concepteurs ont réalisé des prototypes d'objets depuis des décennies, mais les outils, les matériaux et les méthodes de fabrication ont énormément évolué. Grâce aux outils de prototypage rapide tels que les imprimantes 3D, les équipes de développement de produits peuvent réaliser des prototypes directement à partir de données CAO ainsi que des cycles de révision de conception, sur la base d'essais réels et de retours, à un coût qui n'a jamais été aussi bas.

Le prototypage avec des imprimantes 3D peut cependant être assez différent de la façon de travailler avec des outils traditionnels, ou encore en sous-traitant à des ateliers d'usinage et des prestataires de services. Les facteurs de coût, les différentes efficacités et les règles de conception ne se transposent pas directement.

Dans ce guide, nous avons collecté dix façons d'optimiser le processus de prototypage rapide par impression 3D, pour maximiser rentabilité et rapidité de réalisation, depuis le choix de la technologie jusqu'à des conseils pratiques de conception.

1. Prototypage en interne

Pour beaucoup d'entreprises concernées par le prototypage, l'une des premières questions qui se posent est de décider s'il faut passer commande des prototypes à des bureaux d'études ou à des ateliers d'usinage, ou bien acheter des équipements pour le réaliser en interne.

Le prototypage rapide arrête de l'être lorsqu'il faut attendre plusieurs jours ou même plusieurs semaines pour recevoir la pièce sous-traitée. La sous-traitance peut vite devenir coûteuse lorsqu'un projet demande des dizaines d'itérations ou plus. En revanche, acquérir divers appareils pour produire chacune des pièces d'un seul produit requiert souvent des investissements substantiels, un local dédié et l'expertise nécessaire à leur fonctionnement.

La réponse n'est pas toujours évidente, mais la meilleure pratique pour la plupart des entreprises est le plus souvent de se procurer les outils de prototypage et de sous-traiter les pièces les plus grandes et celles qui sont fabriquées en matériaux non standards ou requièrent des machines complexes.

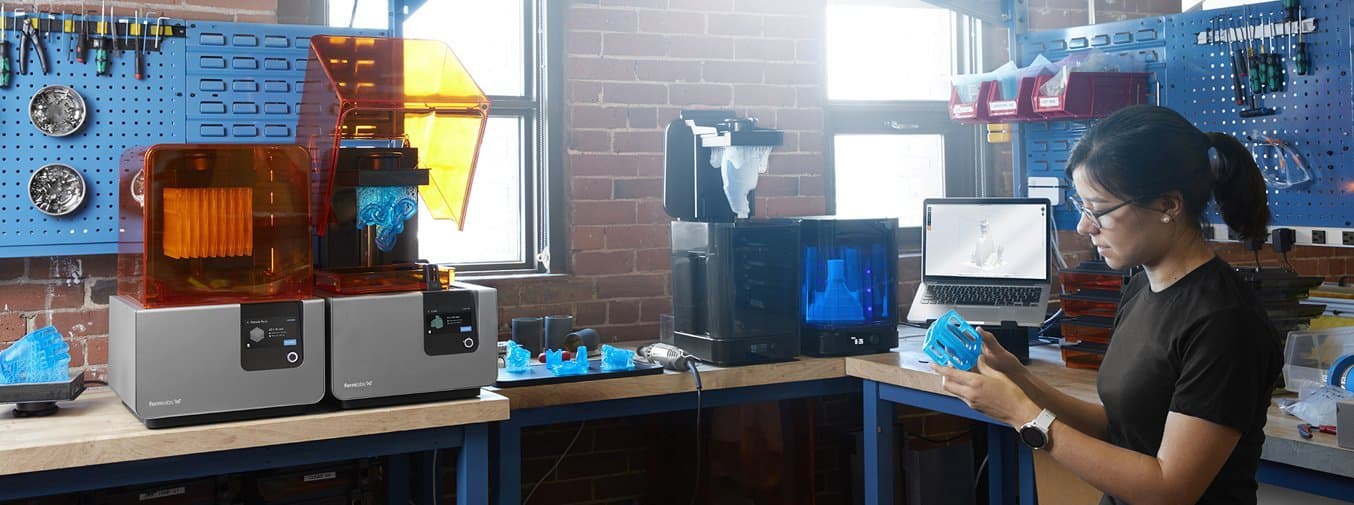

Pour la plupart des entreprises, les imprimantes 3D de bureau ou d'atelier satisfont généralement une grande partie des besoins de prototypage. Elles sont rapides, faciles à utiliser et demandent peu de formation. En fonction du nombre de pièces et du volume d'impression, l'investissement dans une imprimante 3D peut atteindre le seuil de rentabilité en quelques mois et faire gagner des semaines voire des mois de délai de réalisation, tout au long du développement.

Vous êtes curieux de comparer l'impression 3D en interne avec la sous-traitance, ou avec d'autres méthodes de prototypage et de production ? Notre outil interactif de calcul du retour sur investissement et des gains de temps avec l'impression 3D vous permet de le faire.

2. Choisir la bonne technologie et la bonne machine

Pour trouver quels sont les meilleurs matériaux et machine, il vous faut d'abord savoir ce que vous attendez de vos prototypes. Voulez-vous des prototypes pour présenter visuellement votre produit ou seulement en tester les caractéristiques mécaniques ?

Bien connaitre ces besoins vous aidera à choisir la bonne technologie. Par exemple, pour réaliser un modèle élémentaire d'un concept, il suffit d'être rapide, la finition et les détails peuvent ne pas être importants. Cependant, fabriquer des prototypes ayant l'aspect de l'objet peut nécessiter des technologies et des matériaux élaborés pour obtenir des détails fins et un fini de surface de haute qualité, alors que des prototypes fonctionnels peuvent nécessiter une résistance mécanique ou d'autres propriétés spécifiques, comme la transparence optique.

Les imprimantes 3D de bureau offrent des solutions pour une grande variété d'applications et peuvent produire des pièces en matériaux présentant diverses propriétés mécaniques.

Comparez les trois procédés les plus utilisés actuellement pour imprimer en 3D avec des plastiques : le dépôt de fil fondu (FDM), la stéréolithographie (SLA) et le frittage sélectif par laser (SLS).

3. Post-traitement automatisé

Le post-traitement est souvent sous-évalué et peut prendre beaucoup de temps dans le processus de prototypage avec l'impression 3D. Certaines technologies requièrent moins de post-traitement que d'autres, mais toutes les pièces requièrent un certain niveau de traitement.

Certains aspects du traitement après impression peuvent être automatisés pour en diminuer les coûts et les heures de main d'œuvre. Un exemple de système automatisé est réalisable avec Form Wash et Form Cure pour les imprimantes 3D Formlabs, qui simplifient le nettoyage et la post-polymérisation des pièces imprimées par stéréolithographie (SLA).

4. Des pièces de grande taille assemblées à partir de plusieurs pièces

Imprimer en 3D des pièces de grande taille peut être un processus long et coûteux, nécessitant souvent de sous-traiter à des prestataires externes qui disposent de grandes imprimantes industrielles.

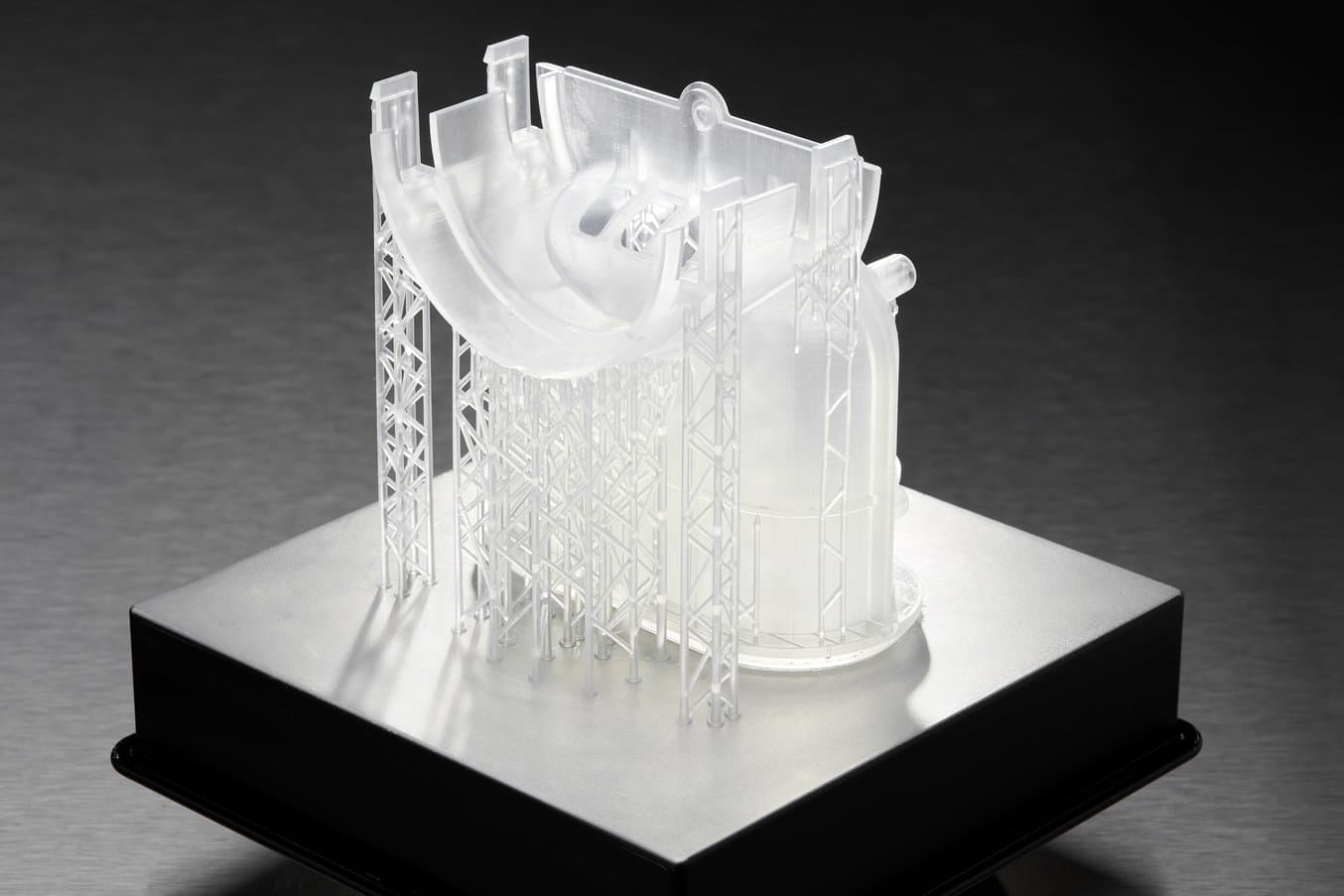

Mais, puisqu'un assemblage est constitué de plusieurs éléments distincts, une bonne solution est de diviser le modèle en parties plus petites pour fabriquer des objets ne tenant pas dans le volume de fabrication d'une imprimante 3D. Vous pouvez rajouter des éléments à votre modèle qui permettront l'alignement pour assemblage, ou simplement découper la pièce en parties que vous alignerez pendant le processus de fixation des parties entre elles.

Lorsque vous choisissez une méthode de fixation, il vous faut d'abord considérer la résistance des joints, qui dépend de l'usage final des pièces :

- Fixation chimique : Utilisez une colle pour les maquettes, objets d'art et formes complexes qui n'ont pas un usage fonctionnel et n'auront pas à supporter de chocs.

- Fixation mécanique : Des vis et des boulons seront nécessaires pour des pièces techniques fonctionnelles qui requièrent une liaison mécanique solide, ou encore s'il est nécessaire de détacher et de rattacher des composants de façon répétitive.

5. Évider des pièces pleines

Par défaut, la plupart des imprimantes 3D fabriquent des pièces pleines. Lorsque vous imprimez des pièces de grande taille ou volumineuses qui n'ont pas à présenter une résistance donnée, les évider est un très bon moyen d'économiser du matériau et du temps d'impression.

| Durée d'impression sur la Form 2 | Matériau | |

|---|---|---|

| Modèle plein original | 15 h 35 min | 246,28 ml |

| Modèle creux | 7 h 47 min | 77,37 ml |

| Économie | 50 % | 68 % |

Découvrez comment utiliser le logiciel de préparation d'impression PreForm de Formlabs et l'outil d'évidage de Meshmixer (gratuit) pour évider et préparer votre modèle pour l'impression, en trois étapes simples.

6. Régler l'épaisseur de couche

Ajuster l'épaisseur de couche est un bon moyen de réduire le temps d'impression. Sur les systèmes SLA par exemple, la différence entre des pièces imprimées à 50 et 100 microns est souvent à peine visible, mais le temps d'impression est réduit de 50 %.

7. Optimiser la programmation des impressions

Il existe quelques méthodes d'optimisation de la programmations des impressions pour obtenir le meilleur débit de production, et imprimer 24 heures sur 24.

Les meilleures pratiques sont les suivantes :

- Grouper plusieurs pièces par impression.

- Imprimer les petites séries les plus rapides pendant la journée et les grandes pièces pendant la nuit.

- Utiliser plusieurs imprimantes pour répartir la charge de travail et augmenter le débit journalier.

- Utiliser le Dashboard pour recevoir des alertes lorsqu'une impression est terminée et surveiller plusieurs imprimantes à distance.

8. Réduire ou supprimer des supports

Une mauvaise orientation d'une pièce peut entrainer la génération de trop de supports. Des supports en excès utilisent plus de matériau, augmente le temps d'impression, et demande plus de temps de post-traitement. Dépendant de sa conception, une pièce peut souvent être imprimée avec moins de supports, voire aucun. La plupart des logiciels de préparation a l'impression vous permettent de tester différentes orientations de la pièce et la façon dont différents paramétrages influent sur le temps d'impression et la quantité de matériau avant de lancer l'impression.

Certains procédés d'impression peuvent être mieux adaptés que d'autres à la pièce à imprimer. Les imprimantes FDM demandent souvent trop de supports pour des pièces aux formes complexes, inclinées et présentant des surplombs. Les supports des pièces imprimées en SLA sont faciles à enlever et le nombre des supports requis peut être réduit par l'utilisation d'un logiciel intelligent. L'impression sur des appareils SLS ne nécessite pas de supports du tout, car la poudre soutient les pièces pendant l'impression.

9. Optimiser la conception

Les imprimantes 3D donnent un grand niveau de liberté à la conception, mais il faut quand même passer un peu de temps à l'optimisation des formes de la pièce pour imprimer efficacement des pièces de haute qualité. Lorsque vous concevez une pièce pour être imprimée, assurez-vous de bien suivre les instructions de conception, propres au procédé ou à l'imprimante.

Les principes d'optimisation les plus courants sont notamment :

- Garder les épaisseurs de parois supérieures ou égales au minimum spécifié.

- Supprimer ou soutenir avec des supports les parois inclinées et les surplombs marqués.

- Ajouter des orifices de drainage pour les pièces creuses.

- Essayer une structure en treillis pour la pièce pour voir si ce n'est pas le meilleur compromis entre sa résistance, la quantité de matériau utilisé et la vitesse d'impression.

10. Prévenir les incidents

Des pièces mal imprimées et des pannes coûtent du temps et peuvent retarder les cycles de développement de plusieurs jours, voire plusieurs semaines.

Heureusement les imprimantes ont beaucoup évolué depuis leur entrée sur le marché il y a dix ans, et les imprimantes professionnelles actuelles sont des outils fiables.

En règle générale, les incidents sont statistiquement inexistants si vous suivez les règles suivantes :

- Travailler avec des appareils fiables et des entreprises qui fournissent formation et assistance technique.

- Veiller à la propreté de l'appareil et de l'espace de travail.

- Bien prendre le temps de configurer correctement les impressions.

- N'imprimer qu'avec des matériaux testés et fiables.

- Vérifier la date limite de conservation des matériaux avant impression.

- Effectuer régulièrement l'entretien et la maintenance selon les indications du fabricant.

Guide de démarrage pour effectuer le prototypage en interne

Ajoutez l'impression 3D à votre boite à outils et réalisez en interne des prototypes de précision pour un coût et un délai de réalisation réduits par rapport aux outils traditionnels ou à la sous-traitance.

Constatez par vous-même la qualité en demandant une pièce échantillon fabriquée sur les imprimantes 3D Formlabs.