Comment l'Académie navale américaine utilise l'impression 3D pour former la prochaine génération d'ingénieurs navals

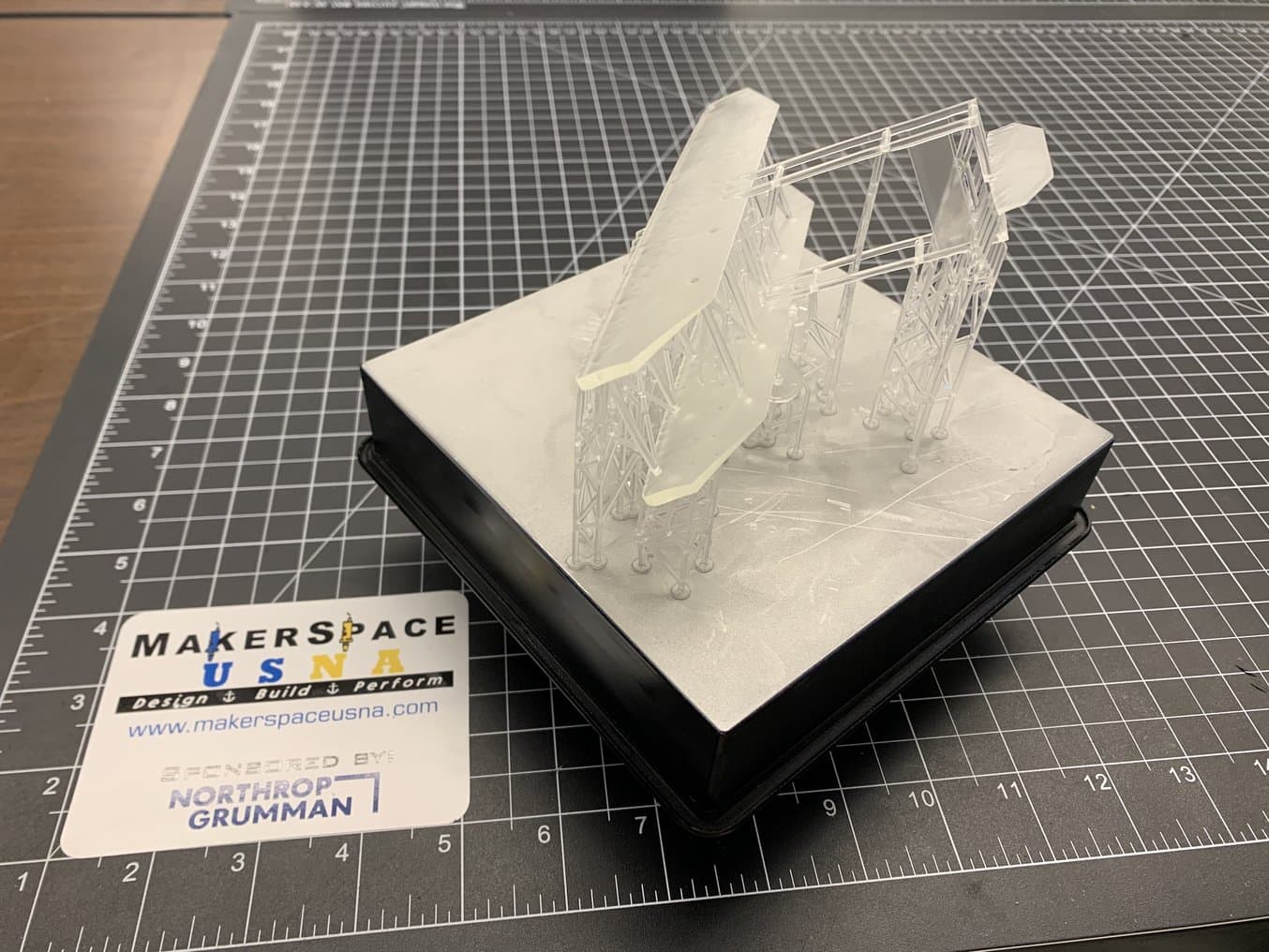

L'aspirant 1/C Ben Leaman, étudiant en architecture navale à l'USNA, montre ses impressions primées réalisées avec des imprimantes Formlabs Form 3 lors d'un concours AM Olympics en 2021.

L'adoption de la fabrication additive dans les forces armées ne fait que se renforcer à mesure que les crises mondiales poussent les fabricants à trouver des moyens de production alternatifs et plus agiles. Pour former le personnel de la défense à ces technologies, les enseignants des forces armées mettent davantage l'accent sur l'impression 3D. Un enseignant, le capitaine Brad Baker, professeur à l'Académie navale américaine (USNA), a déjà une longueur d'avance et s'intéresse depuis plusieurs années aux différentes technologies d'impression 3D.

Au MakerSpaceUSNA, chaque étudiant de l'Académie navale américaine, quelle que soit sa spécialité, est exposé aux différentes technologies de fabrication additive. Pour les étudiants en ingénierie, ces technologies les préparent à des carrières d'ingénieurs navals et de leaders dans les industries de fabrication avancée et de la défense. Cet enseignement de qualité est rendu possible par un parc d'imprimantes 3D comprenant des Form 3, des Form 3B, des Form 3L et des Fuse 1 de Formlabs, ainsi que des imprimantes et des équipements d'autres fournisseurs.

Le capitaine Baker est le directeur de laboratoire pour tous les équipements de science des matériaux au département d'ingénierie mécanique et à l'école d'ingénierie et d'armement de l'Académie navale américaine (USNA). Il gère tout, de la microscopie au développement des matériaux jusqu'à la fabrication additive. Nous avons discuté avec lui de sa façon d'enseigner l'impression 3D, de l'opinion des autorités fédérales au sujet de ces technologies, et de certains des projets sur lesquels les étudiants travaillent dans le makerspace.

Guide de l'impression 3D dans l'enseignement

Dans ce guide, nous examinons les avantages de l'impression 3D dans l'enseignement, de l'amélioration de la collaboration entre les élèves au développement de la main-d'œuvre et à l'autonomisation de la créativité.

Commencer petit

Le capitaine Baker a lancé le MakerSpaceUSNA il y a cinq ans, après avoir été conseiller technique pour un projet d'ingénierie. Au cours de ce projet, les étudiants ont été chargés de concevoir un véhicule aérien sans pilote (UAV) lancé par sous-marin. Le capitaine Baker a réalisé que le processus itératif des étudiants, et donc leur rythme d'apprentissage, était entravé par le fait qu'ils n'avaient pas accès à leurs propres unités de fabrication. Même si un atelier d'usinage était mis à la disposition des étudiants pour leurs travaux de fin d'études, chaque individu ou équipe n'était en mesure de réaliser que trois ou quatre itérations au cours d'une année.

« Ils ont fait un excellent travail en concevant les pièces et en les faisant tenir dans un espace de conception réduit, mais il y avait de longs délais d'attente, puisque les pièces étaient fabriquées en externe... En un an, les étudiants n'ont pu réaliser que trois ou quatre itérations ; le processus était très lent. C'était pourtant l'occasion rêvée pour les étudiants de réellement fabriquer quelque chose. Je voulais donc trouver un moyen pour qu'ils itèrent rapidement et qu'ils participent au processus de fabrication proprement dit. »

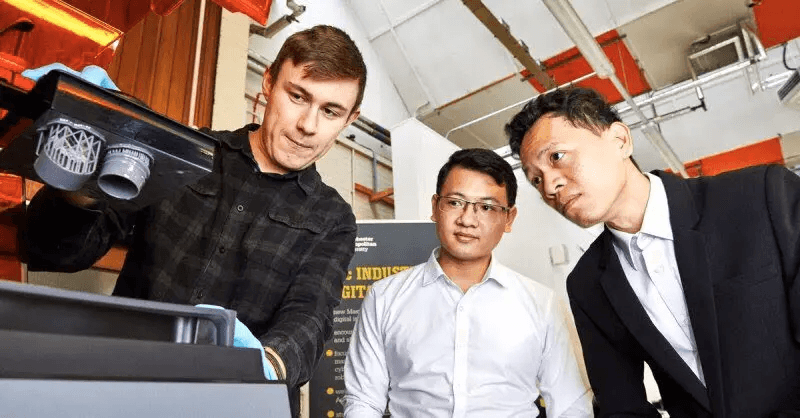

Le capitaine Brad Baker et ses collègues le jour de l'ouverture du MakerSpaceUSNA.

Le capitaine Baker n'a pas été le premier professeur du campus à proposer aux étudiants d'utiliser des imprimantes 3D pour leurs cours, mais en créant le MakerSpaceUSNA, il a rassemblé toutes les capacités de conception et de fabrication en un seul lieu centralisé. N'ayant au départ que quelques imprimantes à dépôt de fil fondu (FDM), il a peu à peu intégré ces machines dans le programme d'ingénierie mécanique et les a mises à la disposition des étudiants pour leurs projets de fin d'études.

« Ça a été un franc succès dès le départ : les étudiants se sont tout de suite impliqués et ont manifesté leur enthousiasme et leur intérêt. Nous avons commencé avec deux imprimantes, puis nous avons rapidement étendu nos capacités de CAO ainsi que le nombre d'imprimantes. Nous avons été le premier endroit sur le campus à mettre à la disposition des étudiants des ordinateurs, des logiciels de CAO et des imprimantes 3D puissantes. »

Un apprentissage pratique

Dans de nombreux programmes, les responsables de laboratoires hésitent à laisser les étudiants de premier cycle avoir un accès complet aux machines, car elles sont très chères. Le capitaine Baker ne se préoccupe pas tant des échecs ou du désordre ; en fait, il les encourage.

« Je veux que les étudiants ratent des impressions. C'est alors qu'ils vont apprendre le plus. Ce n'est peut-être pas populaire et cela a certainement un coût, mais les étudiants apprennent vraiment de cette façon. Nous avons jusqu'à 100 utilisateurs par semestre. C'est beaucoup, donc je compte sur eux pour apprendre par eux-mêmes. S'ils ont des problèmes d'adhérence ou de supports, ils découvrent alors qu'ils ont besoin de plus de supports ou d'une meilleure adhérence, ou qu'ils doivent redimensionner ou réorienter l'objet. C'est la partie la plus intéressante, et il est difficile de l'enseigner uniquement avec des mots. »

Un modèle de l'avion des frères Wright, imprimé en Clear Resin sur la Form 3.

Pour limiter les pertes de temps et de matériel, le capitaine Baker a récemment mis en place un programme de formation à plusieurs niveaux. Lorsque les étudiants entrent dans le cursus d'ingénierie, ils apprennent d'abord à utiliser un logiciel de CAO, puis à faire fonctionner des imprimantes FDM, avant de passer aux imprimantes stéréolithographiques (SLA) et à frittage sélectif par laser (SLS). À présent, ils se familiarisent même avec le scan 3D et peuvent réaliser des projets complets de rétro-ingénierie en utilisant simultanément tous les outils dont ils ont appris à se servir.

« Construire et gérer un makerspace de plus de 30 imprimantes 3D pour plus de 100 utilisateurs avec seulement trois personnes a été un processus difficile. Ma formation dans la marine m'a appris que la meilleure façon de faire est de former des utilisateurs, qui feront ensuite profiter les autres de leur expérience. Il y a une hiérarchie dans notre façon d'utiliser l'impression 3D : les étudiants peuvent aller jusqu'à la fusion sur lit de poudre avec la Fuse 1 et nos imprimantes à métaux s'ils apprennent à échouer d'abord. »

Capitaine Brad Baker

Numérisation 3D pour la rétro-ingénierie, la restauration et la métrologie

Le scan 3D et l'impression 3D sont utilisables, entre autres, en reproduction, en restauration, en rétro-ingénierie, en métrologie, et bien plus. Téléchargez notre livre blanc pour découvrir ces applications et vous lancer.

La section avancée du MakerSpaceUSNA, qui abrite les imprimantes Form 3 et Form 2, ainsi que des imprimantes FDM.

La formation d'utilisateurs qualifiés implique que les machines sont fortement sollicitées. L'approche pédagogique progressive du capitaine Baker permet aux étudiants de passer des systèmes FDM simples mais sujets aux erreurs aux imprimantes SLA plus robustes et fiables, pour finalement arriver aux systèmes SLS qui sont les plus faciles à utiliser mais les plus complexes.

« Le taux d'échec de nos imprimantes SLA est extraordinairement faible. Je leur dis toujours : "Attendez : ce n'est rien comparé au SLS." Avec les imprimantes SLS [de la série Fuse], il est presque nul. Il n'y a pratiquement pas de défaillances, les propriétés des matériaux sont bonnes et la précision est excellente. »

Capitaine Brad Baker

De nouvelles applications avec le Materials Settings Editor

En plus d'apprendre aux étudiants en génie mécanique à choisir la bonne technologie d'impression 3D pour leurs projets, les imprimantes Form 3, Form 3L et Fuse 1 profitent toutes à la recherche.

Spécialiste des matériaux, le capitaine Baker expérimente différentes résines en créant de nouveaux polymères avec des additifs tels que des particules de céramique. En utilisant le logiciel de Formlabs Materials Settings Editor, le MakerspaceUSNA a été en mesure de mieux contrôler certains des paramètres de la Form 3 pour tester des résines céramiques ainsi que d'autres mélanges exclusifs.

« Le Materials Settings Editor nous a permis de mieux comprendre et utiliser l'imprimante. À l'origine, nous l'avons obtenu pour des applications très spécifiques, car nous voulions utiliser la céramique. Nous avions un grand projet : créer un matériau thermoélectrique qui, sous l'effet d'un flux thermique, produirait du courant. Nous n'en avons trouvé aucun qui soit imprimé en 3D, alors nous avons commencé à travailler sur différentes façons de fabriquer les nôtres. »

Intégrer la Fuse 1

Les expériences de ce type font souvent partie des projets de base des étudiants en ingénierie. Ils ont été à l'origine de la centralisation du MakerSpaceUSNA il y a cinq ans. Mais même lorsque l'idée originale part dans une direction, elle peut souvent prendre un nouveau tournant. C'est ce qui s'est passé avec l'idée initiale de se procurer une Fuse 1. Le capitaine Baker souhaitait initialement étendre le projet d'expérimentation et de développement des matériaux au SLS. Il fallait pour cela trouver une imprimante avec un prix et un encombrement adaptés qui soit capable de produire des pièces précises de manière constante.

« Nous avons acheté la Fuse 1 pour des raisons inhabituelles, mais elle a rencontré un franc succès pour de nombreuses autres raisons. Par rapport aux autres, l'imprimante est incroyablement rapide. La résolution est bonne et la précision dimensionnelle est exceptionnelle. C'est notre imprimante la plus précise. Mes élèves se demandent souvent pourquoi nous ne commençons pas avec la Fuse 1 et je leur réponds simplement : « Vous devez mériter le privilège d'arriver à la Fuse 1 ».

Pièces en Nylon 12 Powder en cours de post-traitement dans la Fuse Sift.

Bien que l'objectif initial ait été de créer de nouveaux matériaux, le capitaine Baker a constaté que « Nylon 12 Powder de Formlabs présentait d'excellentes propriétés. Le matériau est léger et solide. Nous avons fabriqué des pièces pour des drones et d'autres pièces d'utilisation finale. Il présente une bonne résistance, une ductilité suffisante, il est solide et, ce qui est peut-être le plus intéressant, il ne nécessite aucun support, ce qui le rend parfait pour imprimer des modèles complexes. »

Une variété de technologies, de matériaux et d'applications

Une application que le capitaine Baker n'avait pas envisagée lorsqu'il a commencé à aménager son makerspace est l'utilisation de ses imprimantes 3D pour la dentisterie. En étroite collaboration avec le capitaine Peter Barndt, prosthodontiste dant la marine, il a mis au point un processus de scan, de conception numérique et d'impression 3D pour répondre aux besoins dentaires des aspirants de l'Académie navale. Avec ses imprimantes Form 3 et Form 3B et les matériaux Grey Resin, Draft Resin, Surgical Guide Resin et BioMed Clear Resin, le capitaine Baker et son collègue le capitaine Barndt impriment des gouttières, des appareils de nuit et même de guides chirurgicaux. Entre les projets typiques des étudiants et les applications secondaires comme la dentisterie, les machines du capitaine Baker tournent sans arrêt.

Technicien dentaire de l'USNA insérant un bac à résine dans l'imprimante Form 3B.

Le fait de disposer d'imprimantes fiables et de haute qualité utilisant les technologies FDM, SLA et SLS permet au MakerSpaceUSNA de réaliser un exploit qui pourrait au premier abord sembler impossible : familiariser chaque étudiant de l'USNA avec trois types différents de fabrication additive. L'enseignement pratique et l'apprentissage par l'échec prônés par le capitaine Baker permettent aux étudiants ingénieurs de mieux se préparer à une carrière dans la marine américaine, et à bien plus encore.

« Il est clair que la marine a l'intention d'utiliser la fabrication additive. Il existe des directives accessibles au public, et il est clair que le corps des marines et le reste des institutions du département de la défense s'orientent dans cette direction. Le ministère de la défense s'intéresse à cette technologie, mais il ne suffit pas d'envoyer comme par magie les machines sur le terrain : il faut former le personnel nécessaire, et c'est l'objectif du MakerSpaceUSNA. »