Des pièces plus propres, plus rapidement : comment la Fuse Blast améliore la productivité des imprimantes SLS chez Autotiv

Evan LaBelle (à gauche), PDG et cofondateur d'Autotiv, et Chris Haak (à droite), responsable des opérations, avec leur Fuse Blast.

L'efficacité est la priorité absolue d'Autotiv. La startup basée à Salem dans le New Hampshire est un fabricant sous contrat spécialisé dans l'impression 3D et les techniques avancées de post-traitement. Sa priorité de livrer les pièces à ses clients le plus rapidement possible. Tout cela est devenu de plus en plus compliqué au fur et à mesure de la croissance de l'entreprise : le post-traitement des pièces SLS peut demander beaucoup de travail, ce qui entraîne des délais plus longs.

Pour garder des standards élevés et honorer toujours plus de commandes SLS, l'équipe d'Autotiv passait des heures, voire des jours entiers, à sabler manuellement des pièces SLS. Avec l'ajout du système automatisé de nettoyage Fuse Blast, l'équipe peut désormais consacrer son temps à des tâches plus importantes.

Evan LaBelle, PDG et cofondateur d'Autotiv, et Chris Haak, responsable des opérations, nous ont fait visiter leurs installations et nous ont montré comment ils ont créé un environnement de production optimisé en choisissant le bon outil pour la bonne tâche et en automatisant autant que possible les processus.

Nouveau post-traitement automatisé et amélioration de la vitesse des imprimantes 3D SLS de la série Fuse

Découvrez les dernières innovations de Formlabs : les améliorations du logiciel SLS pour la série Fuse et la nouvelle Fuse Blast, une solution automatisée qui permet de nettoyer et de polir les pièces SLS sans intervention en 15 minutes seulement. Inscrivez-vous pour assister à une présentation de 15 minutes et à une démonstration du produit.

Comment imprimer par SLS de grands volumes sans perdre de temps à sabler

Depuis sa fondation en 2015, Autotiv ne compte que sur le bouche-à-oreille et sur ses clients réguliers pour développer son activité. « Nous n'avons pas de personnel de marketing ou de vente : nous nous concentrons uniquement sur l'impression et le post-traitement de grands volumes », nous a expliqué M. LaBelle. Cette stratégie a porté ses fruits et, au cours de l'année écoulée, Autotiv a enregistré une augmentation des commandes de grands volumes allant jusqu'à six mille pièces.

Qu'il s'agisse de fichiers prêts pour l'impression ou de concepts de prototypes, les pièces, les quantités, les secteurs d'activité et les applications changent tous les jours. M. LaBelle estime qu'environ 75 % de son chiffre d'affaires provient des pièces SLS, qu'il s'agisse de prototypage ou de production. Les 25 % restants sont répartis entre l'impression 3D par dépôt de fil fondu (FDM), l'impression 3D stéréolithographique (SLA) et les techniques de post-traitement telles que la teinture ou le revêtement.

Booster la production SLS

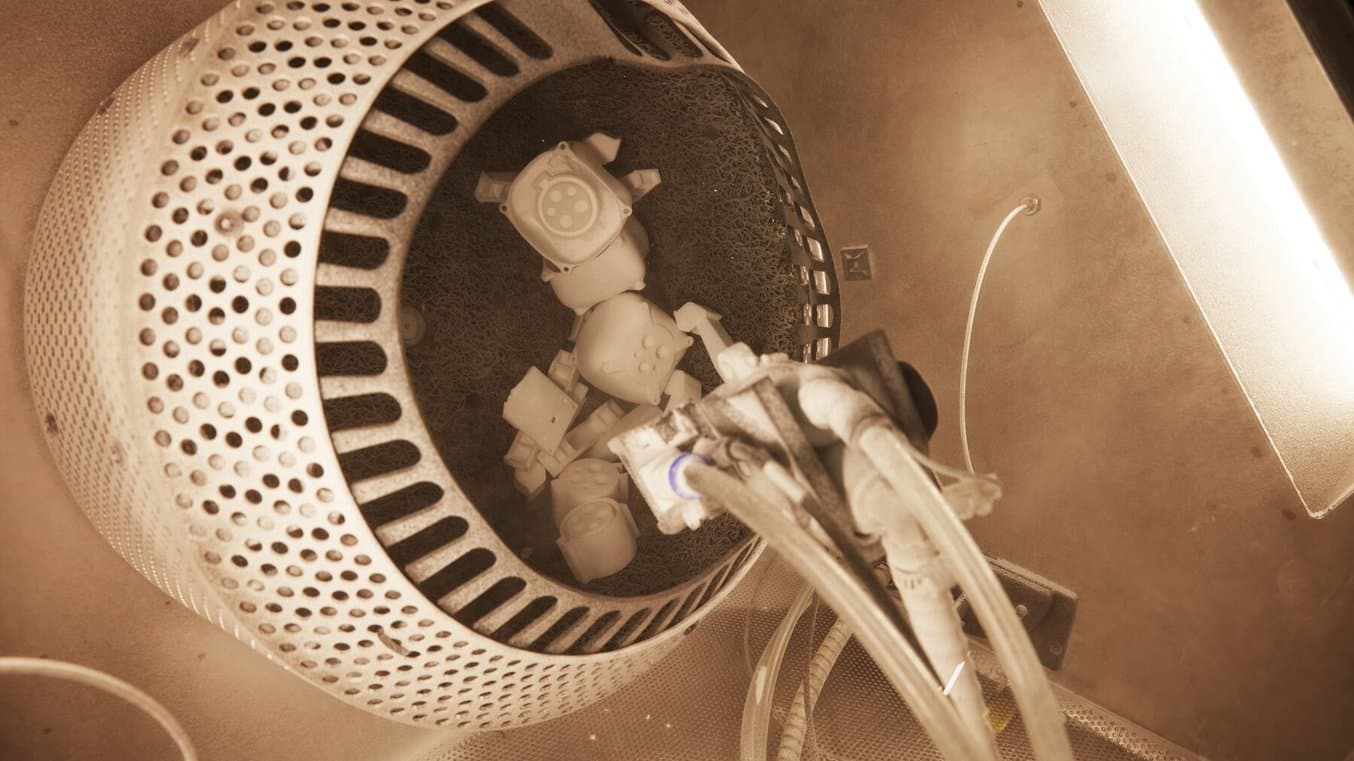

Autotiv utilise principalement des pièces en Nylon 12 Powder qu'elle produit grâce à son imprimante SLS grand format. Le nettoyage de nombreuses petites pièces comme celles-ci prenait une grande partie de la journée de M. Haak.

Il y a deux ans, Autotiv a investi dans une imprimante SLS grand format qui lui a coûté environ 300 000 €. L'imprimante a un volume d'impression de 325 x 325 x 425 mm, ce qui permet à l'équipe d'imprimer facilement des objets de grande taille ou de la remplir complètement pour produire des pièces plus petites. Étant donné que la grande majorité des commandes concerne des pièces en nylon 12, la solution la plus efficace consiste à imprimer sans interruption avec du nylon 12 et à recourir à d'autres fournisseurs pour fabriquer des pièces à partir d'autres matériaux SLS en cas de besoin.

Au fur et à mesure que les commandes sont devenues plus nombreuses, Autotiv a commencé à rencontrer des difficultés dans le post-traitement. Leur imprimante grand format est équipée d'un outil de gestion de poudre similaire à la Fuse Sift, qui permet d'extraire les pièces du cake de poudre et de la recycler. En revanche, le nettoyage des pièces était entièrement effectué par l'équipe d'Autotiv, ce qui impliquait de passer des heures sur une sableuse manuelle à enlever minutieusement la poudre de la surface des pièces.

« En fonction de la charge de travail, nous y passions environ deux à trois heures par jour, voire un peu plus. Cela pouvait durer toute la journée et nous nous relayions si nous avons plusieurs centaines ou milliers de pièces à traiter. C'était vraiment un processus chronophage. »

Chris Haak, responsable des opérations chez Autotiv

Imprimantes 3D SLS de la série Fuse vs. Systèmes traditionnels à fusion sur lit de poudre

Ce guide comparatif traite des principales différences entre les imprimantes SLS compactes telles que la Fuse 1+ 30W de Formlabs, qui peuvent facilement s'intégrer dans des bureaux ou des espaces de production existants, et les machines de grande taille qui nécessitent davantage de planification et de préparation pour s'intégrer dans les flux de travail existants.

Fatigue et usure

Bien que M. Haak passe encore un peu de temps à polir manuellement certaines pièces après la teinture, la grande majorité du travail est automatisée, ce qui atténue la fatigue liée à devoir rester debout toute la journée devant une sableuse.

Certaines commandes SLS d’Autotiv doivent être honorées dans les 24 heures, ce qui exige un horaire strict et rigoureux pour l’impression, le nettoyage et l’emballage. Bien qu’il soit possible de regrouper les commandes en une seule impression réalisable en une seule nuit, l’équipe devait effectuer un premier tri afin de prioriser celles qui étaient les plus urgentes. « Nous devions nous assurer que nous nettoyions toutes les pièces dans le bon ordre pour que les commandes soient livrées à temps », poursuit M. Haak.

Ce calendrier strict imposait un rythme rapide au processus de sablage, même s'il était physiquement exigeant et difficile pour l'équipe. Manipuler les pièces et faire fonctionner la buse de sablage dans cette salle étroite, où régnaient une chaleur d’enfer et un bruit constant, a épuisé l’équipe.

« On devait rester debout pendant des heures, sans parler du stress et de la fatigue pour le corps et les muscles. Par ailleurs, quelqu'un a dû consulter un médecin parce qu'il s'était fait mal à l'épaule à force de sabler. »

Chris Haak, responsable des opérations chez Autotiv

Différents fabricants pour l'impression et le sablage

Au début, l’équipe d’Autotiv craignait d’intégrer une solution de post-traitement Formlabs au flux de travail d’impression d’un fabricant différent. M. Haak et M. LaBelle connaissaient bien les pièces SLS de Formlabs et ont remarqué que le cake de poudre des pièces Autotiv nécessitait plus de force pour être enlevé qu'un cake de poudre en Nylon 12 Powder de Formlabs.

« Nous avions un peu d’appréhension, mais après l'avoir utilisée pour la première fois, toutes nos craintes se sont dissipées. Elle s'intègre parfaitement dans tout environnement de production ou de bureau, et convient à de nombreux types de clients. Peu importent qu'ils utilisent un système de la série Fuse plus petit, ou un système SLS plus grand. »

Chris Haak, responsable des opérations chez Autotiv

L’équipe Autotiv avait besoin d'une solution de sablage à grande cadence pour son imprimante SLS grand format qui fonctionne tous les soirs et tout le week-end. La Fuse Blast était une option abordable qui s'intégrait facilement dans leur flux de travail.

Alors que leur sableuse manuelle d’origine était installé sous une tente pour protéger l’espace de travail, la Fuse Blast n’a pas besoin de tout cela. L’équipe d’Autotiv disposait d’un espace pour la Fuse Blast à proximité de sa station de récupération de poudre grand format, et il était logique de garder les deux à proximité dans cet espace confiné. Mais à l’avenir, l’équipe pourrait sortir de cette zone, car la Fuse Blast est autonome et laisse un environnement exempt de poussière.

Le sablage automatisé permet d'obtenir de meilleurs résultats sur les pièces

La Fuse Blast protège mieux les petits éléments et les détails fins que le sablage à la main : le mouvement du panier est assez doux pour assurer la protection des pièces, alors que la buse de sablage évacue l’excédent de poudre.

Le sablage manuel des pièces faisait perdre un temps précieux à l'équipe d'Autotiv, mais il engendrait également une autre perte de temps : celui passé à réimprimer les pièces endommagées. En raison de la fatigue et de la difficulté à manier la buse de soufflage durant des heures, de petites pièces s’échappaient parfois des mains des travailleurs et heurtaient l’enceinte.

« Auparavant, les petites pièces pouvaient facilement vous glisser entre les doigts sous l’effet de la pression d’air, puis heurter la paroi arrière de la cabine de sablage et se casser. Avec la Fuse Blast, cela ne s'est pas produit. La machine est plus sûre, parce que l'environnement est contrôlé et que le maillage est assez doux », explique M. Haak.

Le sablage manuel peut également entraîner des griffes sur les pièces lorsqu’on laisse le jet d’air sur un endroit pendant trop longtemps, ce qui peut se produire en quelques secondes seulement. La Fuse Blast automatise le processus, maintient tout le temps les pièces en mouvement et utilise un jet à faible pression.

Moins de pièces cassées ou griffées signifie moins de réimpressions et plus de temps consacré au polissage final, à la teinture et à la livraison des commandes. M. Haak et M. LaBelle ont constaté que la Fuse Blast peut créer un véritable fini satiné lorsqu'elle est utilisée après la teinture. L'équipe d'Autotiv sable rapidement les pièces à la main afin d'éliminer toute tache ou couleur irrégulière sur les pièces sortant de la machine de teinture. « Nous constatons une amélioration de l'état de surface parce que les pièce sont toujours en mouvement. Les pièces teintes en noir que nous imprimons, traitons et teignons ont une finition presque satinée », explique M. Haak.

Les petites pièces et les géométries complexes sont désormais plus faciles à manipuler. L’équipe d’Autotiv peut donc se consacrer à d’autres tâches pendant que la routine préprogrammée est en marche. « Avec le nettoyage manuel, nous risquons d'oublier des poches, des trous et des coins que nous devrons examiner avant de livrer les pièces. Avec la Fuse Blast, nous sommes en mesure de vérifier les pièces beaucoup plus rapidement, car nous faisons davantage confiance à la machine qui nettoie les pièces qu'à nous-mêmes. Elle est tout aussi efficace que, sinon plus, pour nettoyer tous les petits détails », explique M. Haak.

L'ionisation en ligne donne l'impression que les pièces ont été manipulées avec des gants

Avant l'arrivée de la Fuse Blast, M. Haak nettoyait manuellement les pièces avec de l'air sous pression après l'étape de sablage pour tenter d'éliminer les résidus poudreux de la surface des pièces. « Même dans ce cas, il y avait toujours une charge statique, de sorte qu'après le sablage et la mise en bac, il y avait encore de la poussière qui s'accumulait », explique M. Haak.

Un examen minutieux révélait toujours la surface poussiéreuse, de sorte que les pièces devaient repasser par le post-traitement avant d'être expédiées, ce qui faisait perdre un temps précieux à Autotiv et retardait les projets de ses clients.

L'ionisateur en ligne de la Fuse Blast élimine la charge statique des pièces et fait tomber la poudre et les agents au fond de la chambre d'impression.

« À leur sortie de la sableuse, les pièces sont propres au toucher. Lorsque vous les prenez, vous pouvez le sentir : c'est juste la pièce SLS. Il n'y a rien d'autre sur la surface. »

Chris Haak, responsable des opérations chez Autotiv

Moins de contamination, des agents de sablage moins chers

La fonction de séparation passive des agents de la Fuse Blast garantit que les agents et les poudres sont filtrés en permanence, de sorte que la buse de sablage n'aspire que des agents non contaminés et que les pièces sont nettoyées plus rapidement. L'équipe d'Autotiv sablait chaque jour avec sa solution manuelle et consommait environ 20 kilos d'agents toutes les trois ou quatre semaines avant d'avoir besoin de se réapprovisionner. Avec la Fuse Blast, ils sont parvenus à réduire ce chiffre d’environ la moitié. Autotiv utilise une pression de 3,1 bars pour traiter ses cakes de poudre, relativement rigides. Les utilisateurs qui utilisent la pression recommandée de 2 bars peuvent s’attendre à ce que l’agent dure quatre à huit fois plus longtemps qu’un sablage manuel. « Nous mettons environ 11 kilos d'agents dans la Fuse Blast, et nous les remplaçons toutes les quatre semaines. Je dirais donc que cela double effectivement la durée de vie de nos agents », déclare M. LaBelle.

Une meilleure productivité permet à Autotiv de poursuivre sa croissance

L'ionisation en ligne fait tomber toute la poudre de la surface de la pièce, la laissant propre au toucher.

Chez Autotiv, chacun a sa tâche. Tout le monde, de M. LaBelle au dernier employé, relaie ses collègues dans les moments difficiles. Lorsqu’ils effectuaient un sablage manuel pendant des heures, voire des journées entières, ils se partageaient la charge de travail afin que personne ne doive rester trop longtemps devant la machine. Désormais, grâce à la Fuse Blast, ces heures libérées leur permettent de se consacrer aux tâches plus importantes qu'exige une entreprise en pleine croissance. « La Fuse Blast améliore considérablement le temps et la productivité dont dispose l'équipe pour se concentrer sur d'autres tâches », déclare M. Haak. Bien que les pièces aient été imprimées avec une imprimante qui n'a pas été produite par Formlabs, la Fuse Blast s'est parfaitement intégrée à leur flux de travail.

« Elle est tout de suite prête à l'emploi. Il n'y a aucun réglage à faire. Il suffit de la remplir d'agents et d'appuyer sur le bouton, et 10 à 15 minutes plus tard, les pièces sont propres. »

Evan LaBelle, PDG et cofondateur d'Autotiv

De nombreuses industries commandent actuellement des pièces à Autotiv. Tous les fabricants, qu’ils soient spécialisés dans la robotique, l’automobile ou l’électronique grand public, intègrent l'impression 3D SLS à un stade ou à un autre de leur processus de fabrication et de conception. Alors que les activités d'Autotiv se développent, la Fuse Blast les aide à gérer le volume croissant de commandes. « Je pense déjà à augmenter ma production », déclare M. Haak.

Pour en savoir plus sur l'impression 3D SLS ou sur la Fuse Blast, contactez notre équipe SLS.