Indépendance et intégration verticale grâce à l'impression 3D chez Bondtech

Ces dernières années, les fabricants ont appris à leurs dépens que la mondialisation et l'interconnexion des chaînes d'approvisionnement peuvent parfois être aussi néfastes que bénéfiques. Nombre d'entre eux ne voyaient dans l'impression 3D qu'une option provisoire, tandis que d'autres, comme les fabricants d'imprimantes 3D, avaient déjà adopté cette intégration verticale depuis longtemps.

Bondtech est une société suédoise connue pour produire les meilleures extrudeuses à double entraînement de leur catégorie pour les imprimantes à dépôt de fil fondu (FDM). Fondée par Martin Bondéus en 2014, Bondtech contribue à l'agilité, à la flexibilité et au contrôle que l'impression 3D apporte dans le processus de fabrication, et a adopté l'imprimante à frittage sélectif par laser (SLS) Fuse 1+ 30W de Formlabs en interne pour créer des pièces d'utilisation finale.

En s'appuyant sur l'impression 3D pour l'ensemble de son flux de travail, Bondtech démontre qu'intégrer sa production peut engendrer d'énormes bénéfices à la fois pour le fabricant et pour ses clients.

De la frustration à l'innovation

En 2014, M. Bondéus travaillait comme développeur de produits jusqu'à ce qu'il en ait assez de son son imprimante FDM, qu'il utilisait pour fabriquer ses prototypes. Il l'a démontée et a essayé de remplacer certaines pièces pour enfin mettre le doigt sur le problème principal : un chauffage et une extrusion incohérents. M. Bondéus a imaginé une meilleure façon de procéder et a mis au point une extrudeuse à double entraînement pour les filaments FDM, qui peut être installée sur les imprimantes existantes.

Bondtech produit aujourd'hui deux lignes principales d'extrudeuses, la LGX et la LGX Lite, ainsi qu'une série d'autres composants d'imprimantes FDM pour les équipementiers et les consommateurs désireux de moderniser leurs machines. Sur un marché où la technologie évolue rapidement et où les frais généraux de fabrication du matériel sont élevés, Bondtech a développé une structure qui permet plus de croissance et de stabilité. Le secret ? L'impression 3D, bien sûr. Il nous a expliqué que « la fabrication additive nous permet d'être flexibles pour créer, mettre à jour de nouveaux modèles et lancer de nouveaux produits. Le cycle de conception est raccourci, car nous ne devons compter que sur nous-mêmes. Le délai de commercialisation est donc extrêmement court. »

Le LGX et le LGX Lite, tous deux avec des boîtiers imprimés en SLS.

Un esprit d'indépendance

Ce n'est pas un hasard si la structure de Bondtech est conçue pour résister à des complications telles que les retards des fournisseurs ou même une pandémie mondiale. « Notre philosophie de fabrication est basée sur l'indépendance, l'agilité et la capacité à ne devoir compter que sur nous-mêmes », explique l'équipe de Bondtech. « Notre autonomie nous conduit à intégrer verticalement autant de processus que possible. Au cours des premières années, l'équipe réalisait des prototypes sur des imprimantes FDM, puis envoyait ses prototypes finaux et ses composants d'utilisation finale à des fournisseurs de service disposant de grandes machines industrielles SLS et MJF. « Lorsque nous avons vu que les imprimantes Fuse 1 de Formlabs étaient disponibles, nous nous sommes dit qu'il s'agissait d'une bonne solution pour internaliser notre production », explique l'équipe d'ingénieurs de Bondtech.

Le fait de pouvoir fabriquer presque tous nos produits finis en interne (ils possèdent également des machines d'usinage de métaux) a permis à Bondtech de rester une entreprise petite et agile. La société est en mesure de répondre à la demande des consommateurs et aux réactions du marché presque instantanément, sans le gaspillages ou les pertes auxquels un fabricant de matériel classique serait confronté en changeant de technique de fabrication. « Comme nous sommes petits et que nous avons un processus de développement de produits allégé, le produit peut évoluer à travers une série de petites itérations et de micro-améliorations sans être limité par les grands volumes qu'exige l'outillage », explique M. Bondéus."

L'utilisation en interne d'imprimantes de la série Fuse pour produire des lots de pièces finales permet à Bondtech de maintenir une chaîne d'approvisionnement agile et réactive, en se protégeant des problèmes éventuels.

Commencez à imprimer

Le marché des imprimantes 3D FDM est inondé d'options, depuis les kits de bricolage abordables jusqu'aux options industrielles très coûteuses. Il existe une quantité d'accessoires, d'astuces, d'extensions et de guides pour optimiser le processus d'extrusion du filament. Il est donc difficile de se faire une place sur un marché aussi encombré. Les nouvelles entreprises doivent généralement mener des études de marché approfondies pour déterminer s'il existe un espace pour leur produit.

Selon l'ingénieur Nuno Santiago, l'un des avantages d'un flux de travail SLS interne est qu'il n'est pas nécessaire d'attendre la réponse du marché. « Il est difficile de prévoir si un nouveau produit aura du succès. La question est toujours de savoir s'il aura sa place sur le marché. Mais grâce la production SLS en interne, nous commençons par l'imprimer. Nous n'avons pas à attendre trois mois pour l'outillage. »

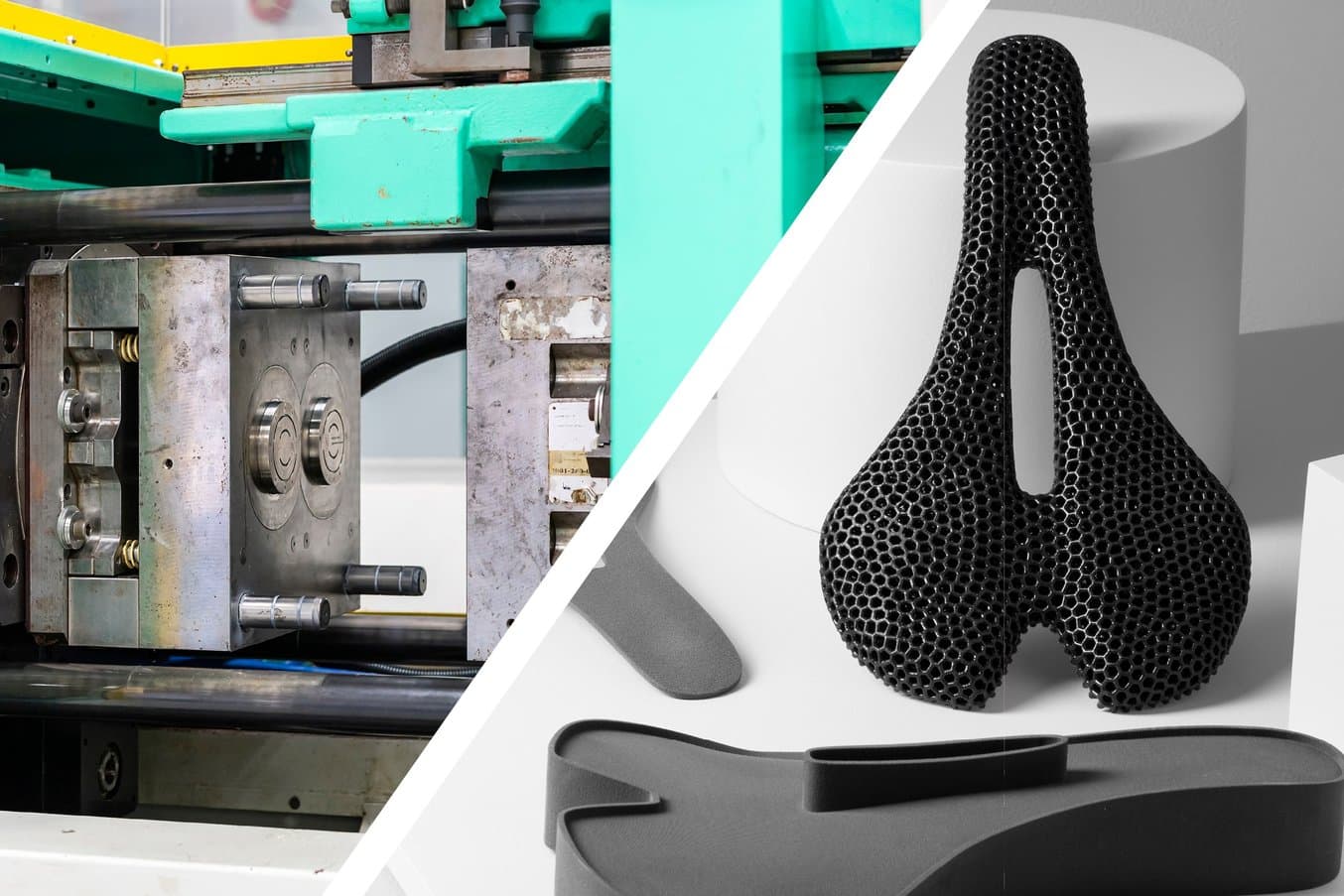

Impression 3D SLS vs. moulage par injection : quand remplacer les pièces moulées par l'impression 3D ?

Ce livre blanc présente la dynamique des coûts pour des cas d'utilisation réels, et vous montre comment utiliser l'impression 3D SLS, le moulage par injection, ou les deux ensemble.

Cette capacité à essayer de nouvelles choses et à s'adapter aux réactions des consommateurs est inestimable dans un domaine aussi concurrentiel et à si forte croissance. Au fur et à mesure que les fabricants d'imprimantes FDM mettent sur le marché de nouveaux matériaux plus performants, de plus en plus d'imprimantes avec des chambres de fabrication chauffées sont commercialisées. Cette nouvelle fonctionnalité met à rude épreuve les composants de l'extrudeuse. Une entreprise qui a investi dans de l'outillage pourrait ne pas être en mesure de modifier sa conception pour s'adapter aux nouvelles températures, alors que la production en interne permet à Bondtech d'apporter facilement des modifications. « Nous aimerions que les produits exposés à des températures élevées soient plus rigides, c'est pourquoi nous envisageons de passer à Nylon 12 GF Powder sur les imprimantes Fuse », explique M. Santiago.

Rapide, abordable, efficace

Bien que les extrudeuses LGX et LGX Lite à double entraînement soient actuellement ses deux principales extrudeuses, Bondtech travaille parfois directement avec des fabricants d'imprimantes FDM pour développer de nouvelles conceptions. Ces fabricants peuvent leur demander une option de montage légèrement différente, adaptée au châssis de leur imprimante, et Bondtech est en mesure de fournir des prototypes en quelques jours. « Avec la technologie SLS en interne, le délai de production des pièces est extrêmement court. Nous pouvons tenir la pièce dans nos mains dès le lendemain, et c'est incroyable. Nous travaillons toujours avec de bons fournisseurs externes, mais il faut parfois plus d'une semaine pour un prototype. Le SLS en interne nous permet de réagir rapidement et facilement », déclare l'équipe de Bondtech. Ce court délai d'exécution permet à Bondtech de procéder à des itérations plus approfondies tout en maintenant les coûts à un niveau bas, avantages qui se répercutent sur leurs clients.

"En ce qui concerne le prix, nous économisons environ 50 à 75 % de nos coûts de prototypage en les produisant en interne avec les imprimantes Fuse."

Nuno Santiago

Évolutivité

La capacité des imprimantes de la série Fuse à agencer de façon très dense les pièces permet de produire des centaines de pièces en même temps, en les imbriquant les unes dans les autres pour tirer parti de chaque centimètre carré du lit de poudre. Bondtech utilise ses imprimantes Fuse 1+ 30W 24/7, et si elle doit augmenter sa capacité, elle sait qu'il est possible de le faire de manière efficace. « Nous imprimons entre 50 et 200 pièces par cycle d'impression de 24 heures sur chaque imprimante, puis, pendant le week-end, nous lançons une grande impression de 48 heures. Nous serrons les pièces et utilisons ainsi le moindre grain de poudre que nous avons acheté », explique M. Bondéus.

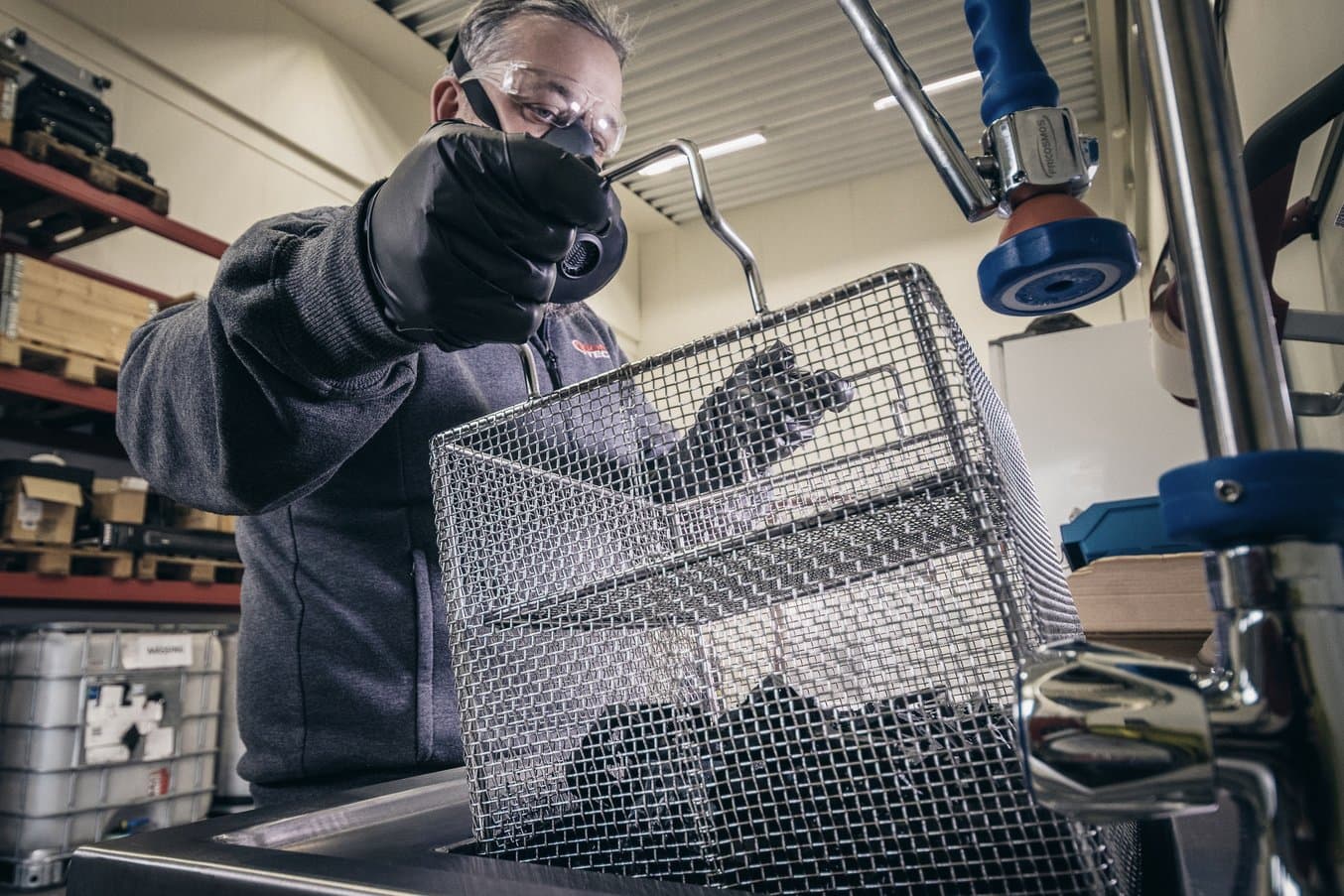

Bondtech compte sur la Fuse Sift pour l'aider à tirer le meilleur parti de chaque cartouche de poudre.

Bondtech s'apprête à élargir son offre de produits et sa base de clients : elle peut aisément évoluer en fonction de la demande. « Lorsque nous envisageons des itérations de conception, nous sommes immédiatement prêts à produire. Aujourd'hui, nous sommes en mesure de fabriquer de plus en plus de produits sur la Fuse et d'essayer de nouveaux matériaux. Et si nous avons besoin d'imprimer dix fois plus vite, nous pouvons acheter neuf Fuses supplémentaires pour le prix d'une machine EOS », explique M. Santiago.

Maintenant que les fabricants réalisent que leurs liens avec les fournisseurs du monde entier sont plus fragiles qu'ils ne l'imaginaient, l'intégration verticale, l'inventaire numérique, la production en interne et l'indépendance deviennent plus attrayants que jamais. Les fabricants d'imprimantes 3D connaissent quant à eux les avantages de leur technologie depuis des années et constituent les alliés parfaits sur lesquels les fabricants de matériel peuvent s'appuyer.

Gestion des parcs d'imprimantes 3D

La gestion de plusieurs imprimantes SLA et SLS ne doit pas forcément être compliquée : n'importe quelle entreprise peut mettre en place un parc d'imprimantes SLA et SLS en seulement un jour ou deux. En examinant quatre scénarios différents, ce guide vous aidera à mettre en place un flux de travail efficace pour n'importe quel volume ou type de pièce.