Guide des outils en bout de bras : comment l'impression 3D les révolutionne

Par « outil en bout de bras », ou EOAT (pour End-Of-Arm-Tooling), on entend le composant d'un système robotisé qui interagit directement avec les produits que le système est conçu pour déplacer, modifier, saisir ou traiter d'une autre manière. Les EOAT sont généralement montés à l'extrémité d'un bras robotique et leurs fonctions les plus courantes comprennent, par exemple, les opérations de prise et de pose, le soudage, le serrage et la détection de forces.

Les appareils d'automatisation étant désormais très répandus dans les grandes entreprises manufacturières, le besoin en EOAT de haute qualité et conçus sur mesure s'est également accru. L'EOAT joue souvent le rôle d'intermédiaire personnalisé entre un système robotique produit en masse et le produit ou le flux de travail unique d'un fabricant.

Cette nécessité de personnalisation fait de l'impression 3D la solution idéale pour la création d'EOAT. En particulier, la polyvalence des matériaux utilisés pour l'impression 3D stéréolithographique (SLA) et la résistance offerte par l'impression 3D par frittage sélectif au laser (SLS) se prêtent bien à la création d'EOAT destinés à une utilisation finale dans des contextes de production industrielle.

Types et applications d'EOAT

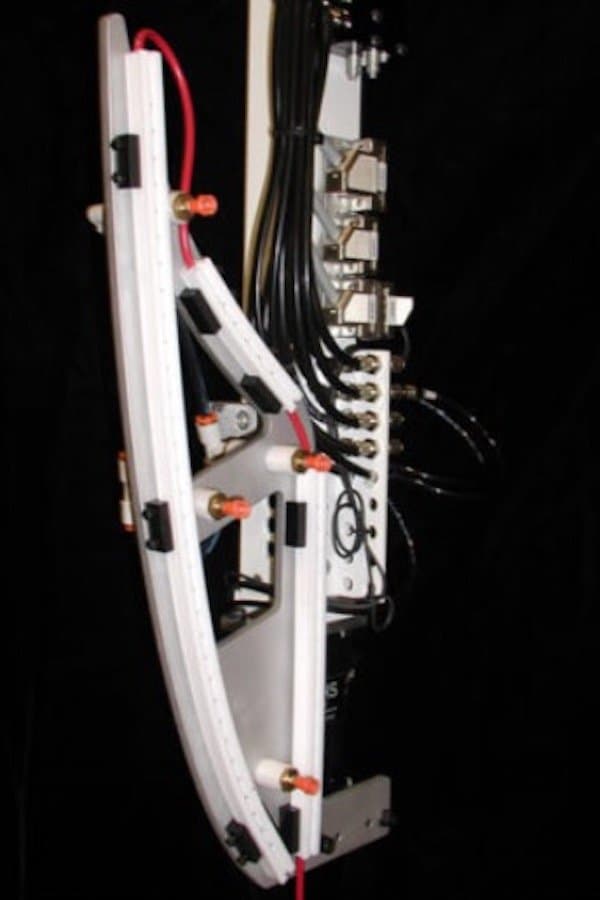

EOAT pour l'application de décorations et d'étiquettes à l'intérieur du moule. Avec l'aimable autorisation de Robotic Automation Solutions.

EOAT pour l'application du vide afin de prélever et déplacer de petits bouchons sans utiliser de ventouses. Avec l'aimable autorisation de Robotic Automation Solutions.

Les EOAT sont souvent divisés en trois catégories principales : automatisation, processus et inspection/vérification. Dans chacune d'elles, l'utilisation d'EOAT robustes et résistants peut être le principal moteur de l'efficacité, de la productivité et de la rentabilité des entreprises.

| EOAT d'automatisation | EOAT de processus | EOAT d'inspection/vérification |

|---|---|---|

| Robots de placement Pinces Aimants Vide/aspiration | Soudure (extrémité du chalumeau) Coupe (extrémité de la lame) Nettoyage (air comprimé, etc.) Peinture ou revêtement (buses et pulvérisateurs) | Vision Irradiation Température Pression |

La conception et la complexité spécifique d'un EOAT dépendent de l'application prévue, du type de robot sur lequel il est monté et de facteurs tels que la forme, le poids, le volume et la quantité d'objets avec lesquels il doit interagir.

Par exemple, pour un robot de placement qui doit déplacer un objet lourd et rigide de l'extrémité d'un convoyeur à bande vers le panier d'un chariot élévateur, un EOAT résistant et rétractable « à griffe » est plus approprié. Pour un objet petit et léger contenu dans un emballage rembourré, le même robot de placement pourrait utiliser un EOAT avec des ventouses et de l'air comprimé pour le saisir délicatement et le déposer dans le panier.

EOAT avec système à quatre ventouses conçu pour prélever un conteneur à déchets de 360 litres pesant 20 kg. Avec l'aimable autorisation de Robotic Automation Solutions.

EOAT avec système à 40 ventouses personnalisées montées sur compensateurs de niveau. Avec l'aimable autorisation de Robotic Automation Solutions.

Bien qu'il existe différents types d'EOAT, les caractéristiques nécessaires pour garantir des performances optimales sont généralement les mêmes : capacité à effectuer des mesures très précises, respect des tolérances et intégration parfaite dans le système robotique ; poids réduit, afin que le système robotique n'applique pas plus d'énergie et de force à l'outil qu'à l'objet ; et résistance, afin que les actions répétées n'entraînent pas l'usure et la rupture de l'outil.

Les systèmes robotiques nécessitent de l'énergie et parfois, l'EOAT a besoin d'une source d'alimentation dédiée afin de pouvoir se déplacer indépendamment du système robotique principal. L'alimentation peut être électrique, pneumatique, hydraulique ou combinée. Les EOAT à alimentation électrique sont principalement utilisés pour les opérations plus légères et délicates, tandis que ceux à alimentation hydraulique ou pneumatique sont destinés à des applications industrielles plus lourdes, par exemple dans le secteur de l'automatisation.

Production rapide de fixations personnalisées pour le soudage grâce à l’impression 3D

Découvrez comment optimiser votre processus d’outillage pour accélérer le prototypage rapide et la production de petites séries de pièces métalliques grâce à des fixations de soudage rapides et modulables. Notre coordinateur de l’atelier d’usinage R&D partage les meilleures pratiques pour l’impression 3D de fixations de soudage, en couvrant les instructions de conception, l’analyse thermique de l’outil, des exemples concrets et une évaluation des coûts.

Tendances qui accélèrent l'innovation dans le secteur des EOAT

Impression 3D

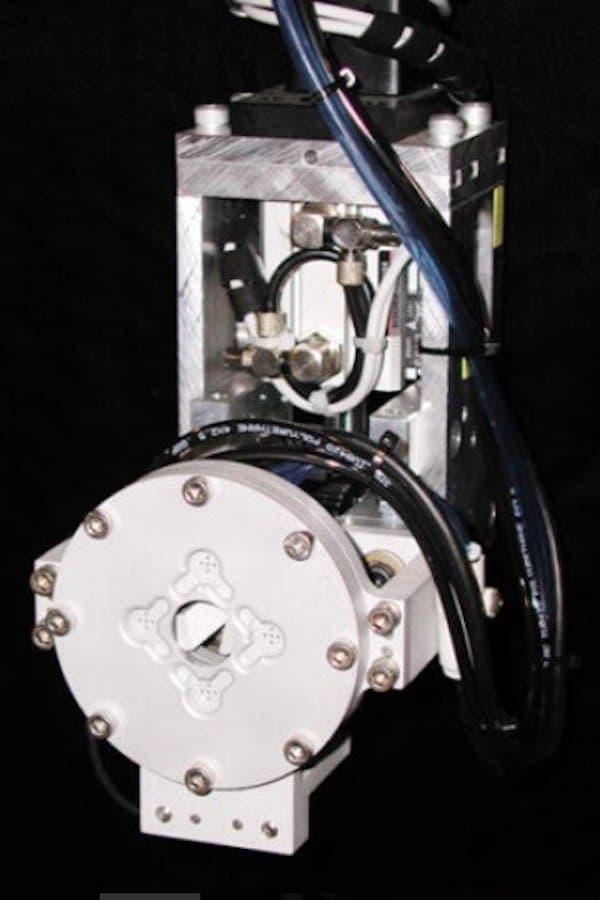

Cette plaque, conçue et fabriquée par impression 3D SLS par Etienne Lacroix, présente une géométrie optimisée qui garantit résistance et légèreté.

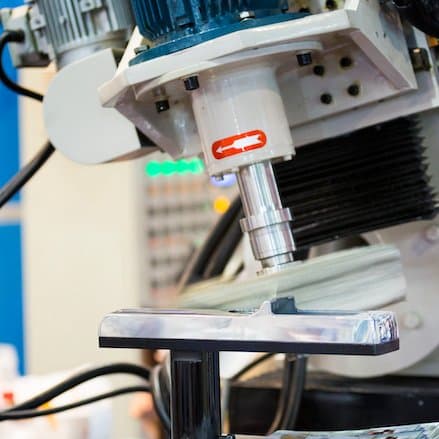

L'impression 3D est une technologie idéale pour créer des composants EOAT personnalisés pour les systèmes robotiques de l'industrie automobile. Dans l'image ci-dessus, par exemple, elle permet de lisser la surface d'une pièce grâce à un processus appelé « rodage ».

Le secteur de l'impression 3D a connu une croissance rapide, parallèlement à ceux de l'automatisation et de la robotique. Il s'agit de technologies qui se complètent et s'intègrent mutuellement, la première étant de plus en plus utilisée comme méthode de production d'EOAT personnalisés légers et résistants. L'impression 3D est la solution idéale pour cela, car elle offre d'excellentes performances dans les applications qui nécessitent des pièces de rechange à la demande ou des améliorations personnalisées.

Les imprimantes 3D elles-mêmes sont devenues plus adaptées à ces exigences grâce à une plus grande accessibilité à des technologies fiables telles que le frittage laser sélectif et la fusion multi-jet. Associées aux progrès de la science des matériaux, elles permettent d'imprimer des formes complexes et personnalisées dans des matériaux tels que le nylon, le polypropylène ou le TPU.

Peut-être le plus grand pionnier dans l'application des systèmes robotiques à échelle industrielle, l'industrie automobile s'est également faite le champion de l'impression 3D, et les deux technologies ont souvent été déployées conjointement dans des applications de fabrication et d'assemblage automobiles. L'impression 3D aide les fabricants à reconfigurer leurs systèmes robotiques valant plusieurs millions de dollars pour chaque nouvelle marque, modèle ou itération de voiture, évitant ainsi le recours à des outillages métalliques coûteux ou à l'usinage CNC.

Les principales raisons d'imprimer les EOAT en 3D

Les imprimantes 3D SLS, telles que celles de la série Fuse de Formlabs, s'intègrent parfaitement dans le flux de travail de l'usine de production et permettent de fabriquer des composants EOAT à la demande en quelques heures, réduisant ainsi au minimum les temps d'arrêt. Le parc d'imprimantes Fuse de Brose répond aux besoins de l'équipe de conception ou de l'usine de production en créant des composants EOAT pour différents départements et applications.

Lorsqu'une entreprise doit remplacer un EOAT, elle en a besoin immédiatement, car l'absence d'équipement adéquat entraîne très probablement un arrêt de la production, avec des pertes financières à la clé. L'impression 3D, et en particulier les solutions accessibles et internes telles que la série Form SLA ou la série Fuse SLS de Formlabs, est la méthode de production idéale dans ces cas-là. La rapidité, la polyvalence des matériaux et la large gamme de volumes d'impression et de géométries possibles permettent aux entreprises de concevoir facilement une pièce de rechange pour un composant EOAT cassé ou usé, de l'imprimer en 3D et de l'appliquer en quelques heures.

L'impression 3D excelle également dans l'amélioration des outils robotiques et des systèmes robotiques grâce à de petites modifications et des ajouts personnalisés qui améliorent leur fonctionnalité ou leur productivité. Les matériaux souples tels que TPU 90A Powder pour l'impression SLS ou Silicone 40A Resin pour l'impression SLA de Formlabs sont utiles pour fabriquer des pinces ou des capots de pinces qui réduisent les risques d'endommagement d'un objet lors des opérations de prise et de pose ou de serrage. De plus, l'impression 3D permet d'apporter des améliorations afin de protéger le robot lui-même contre les dommages et l'usure. Stellantis, une entreprise cliente de Formlabs, imprime de petites cages qui protègent les tuyaux des robots de peinture contre une friction excessive. Ces pièces, qui exigent une résistance et une précision dimensionnelle élevées, ont été adaptées aux robots de peinture grâce à l'impression 3D, qui s'est avérée être la solution idéale pour réduire les coûts de production et les remplacements.

Avantages de l'impression 3D EOAT

Les EOAT imprimés en 3D, comme la pince ARMA illustrée ci-dessus, ont une géométrie optimisée en termes de résistance et de poids grâce au retrait de matière sur les côtés, comme cela a été fait dans ce modèle réticulaire.

L'impression 3D d'EOAT offre des avantages similaires à ceux de l'impression 3D de supports de production, d'outils rapides ou de pièces destinées à une utilisation finale, mais avec l'avantage supplémentaire de pouvoir fabriquer des conceptions légères.

- Conception légère

- Agilité et réactivité

- Personnalisation et conception complexes

- Rentabilité

Les EOAT imprimés en 3D peuvent être robustes et présenter des géométries complexes optimisées en termes de résistance et de rigidité dans certaines directions, sans ajout de poids ou de volume superflu. De plus, la possibilité d'imprimer les EOAT en interne améliore considérablement la flexibilité et la réactivité d'une entreprise et lui permet d'éviter les longs délais de livraison des pièces externalisées ou des pièces de rechange d'origine des systèmes robotiques. En termes de personnalisation, certains EOAT sont conçus pour pouvoir être moulés par injection à faible coût ou facilement usinés, plutôt que pour offrir des fonctionnalités et des performances optimales. L'impression 3D permet de concevoir chaque pince, fixation, soudeuse, bras, support, etc. en fonction de la tâche à accomplir. L'avantage de la conception à la demande est que les entreprises manufacturières peuvent réduire leurs coûts d'exploitation et éviter le processus coûteux de création d'équipements ou d'usinage mécanique, en imprimant en 3D selon leurs besoins dans leurs propres espaces de travail.

Exemples d'EOAT imprimés en 3D

Heidelberg est le premier fabricant mondial de machines d'impression offset. Même si le concept de machine d'impression peut sembler dépassé, les méthodes utilisées pour les produire sont aussi modernes que celles d'une usine automobile ou aérospatiale. L'entreprise a initialement introduit l'impression 3D afin d'optimiser le prototypage et le développement de ses produits, ainsi que de réduire ses coûts et ses délais de livraison. Aujourd'hui, elle utilise des pièces imprimées en 3D dans sa production en série et comme EOAT sur ses énormes systèmes robotiques.

ARMA

ARMA, la filiale robotique du fabricant japonais FITCo., développe des systèmes robotiques pour les entreprises manufacturières de différents secteurs. Son équipe utilise l'impression 3D pour remplacer les EOAT métalliques traditionnels, principalement des pinces, par des EOAT imprimés en 3D en nylon sur les machines de la série Fuse.

Tessy Plastics

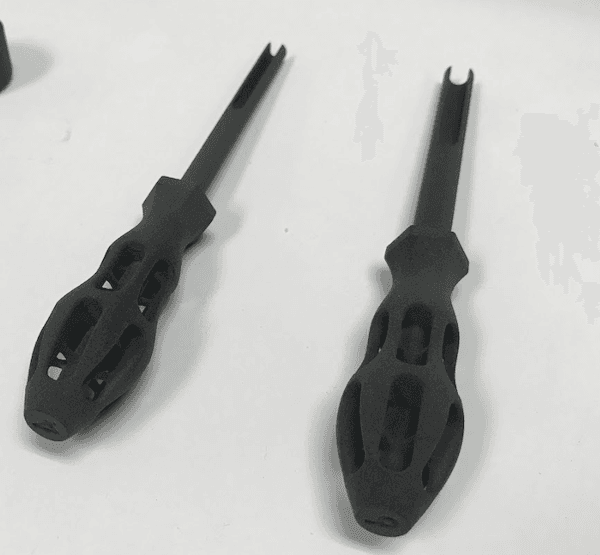

Un tournevis de raccordement a été réalisé pour retirer les tubes en caoutchouc des raccords. La solidité des pièces fabriquées par SLS permet de réaliser des outils sur mesure et de les utiliser directement à l’atelier quelques jours après leur conception. L’outil spécial facilite l’insertion et l’extraction des tubes en caoutchouc, diminue le risque d’endommager les raccords, dont le remplacement coûte entre 17 et 25 € chacun.

L'Advanced Manufacturing Research Centre (AMRC) de l’université de Sheffield

L'équipe de l'Advanced Manufacturing Research sur les matériaux composites de l'Université de Sheffield (AMRC) a développé et imprimé des supports très complexes pour remplacer les pinces pneumatiques usées du robot. La conception en treillis et la résine SLA flexible donnent la bonne quantité d'élasticité pour prendre et placer avec précision les pièces en fibre de carbone.

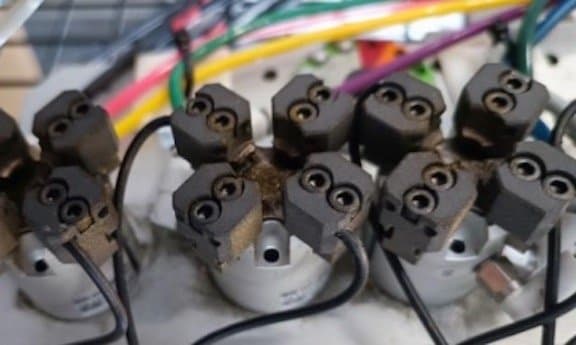

Etienne Lacroix

MPM Company, la division dédiée à la fabrication plastique d'Etienne Lacroix, utilise les imprimantes 3D SLS de la série Fuse de Formlabs pour créer des EOAT légers et personnalisés destinés à la préhension d'inserts métalliques chauffés. Les pinces d'un robot à 32 mâchoires qui contrôlent les pièces via fibre optique, par exemple, ont été imprimées en 3D avec les machines de la série Fuse et Nylon 12 Powder. Les pinces d'un robot à 32 mâchoires qui contrôlent les pièces via fibre optique, par exemple, ont été imprimées en 3D avec les machines de la série Fuse et Nylon 12 Powder.

Capteurs innovants et leur impact sur les EOAT

Les progrès réalisés dans le domaine des capteurs ont permis le développement de systèmes robotiques humanoïdes complexes, dotés de sensations et capables de réagir par le toucher, la lumière, le son et bien plus encore.

Un autre composant essentiel qui rend un EOAT parfaitement intégré est le système de capteurs. Après tout, un robot ne pourrait pas prélever, souder, saisir, nettoyer ou intervenir d'une autre manière sur une pièce s'il ne pouvait pas la « voir » grâce à un système de détection. Mais les capteurs ne se limitent pas à mesurer et à communiquer des données visuelles : ils peuvent collecter tout type d'informations, telles que la lumière visible, le son, la température, le contact, la proximité, les infrarouges et bien plus encore.

Grâce aux progrès technologiques, tous les types de capteurs sont aujourd'hui plus puissants, plus précis et plus uniformes. En particulier, les progrès réalisés dans le domaine de l'énergie solaire, associés à la fiabilité des cellules photovoltaïques, ont permis d'améliorer les capteurs de lumière des systèmes solaires robotiques. Les capteurs de contact sont extrêmement importants pour les fonctions des EOAT, car ils mesurent des paramètres tels que les variations de vitesse, de position, d'accélération, de couple ou de force entre l'objet et le composant EOAT. La technologie de détection du champ magnétique est utilisée dans les capteurs de proximité. Pour fonctionner correctement, un système robotique peut avoir besoin d'utiliser tous ou la plupart de ces types de capteurs, et souvent, une grande partie des données qu'il reçoit sont collectées ou transmises via le composant EOAT. Parfois, l'EOAT est lui-même un capteur et, en tant que tel, transmet ces informations au système principal.

Intelligence artificielle (IA) et EOAT

L'intelligence artificielle (IA) rend l'automatisation et les systèmes robotiques plus efficaces et plus productifs. Les EOAT peuvent à la fois collecter des données destinées à l'entraînement de systèmes d'intelligence artificielle et exécuter des actions en fonction des commandes du système. Plus l'EOAT s'intègre avec précision et fiabilité dans le robot et interagit avec l'objet, plus la qualité des données qu'il transmet au système sera élevée.

L'IA étant devenue plus sophistiquée, elle est désormais capable de créer des demandes plus complexes et plus précises pour les systèmes robotiques (et par conséquent pour l'EOAT qui en fait partie). Pour gérer cette complexité croissante, il est nécessaire de garantir la précision dimensionnelle des composants EOAT et le bon fonctionnement de leurs actionneurs, en mettant au point leur stabilité, leur fiabilité, leur résistance au glissement et leur coefficient de frottement.

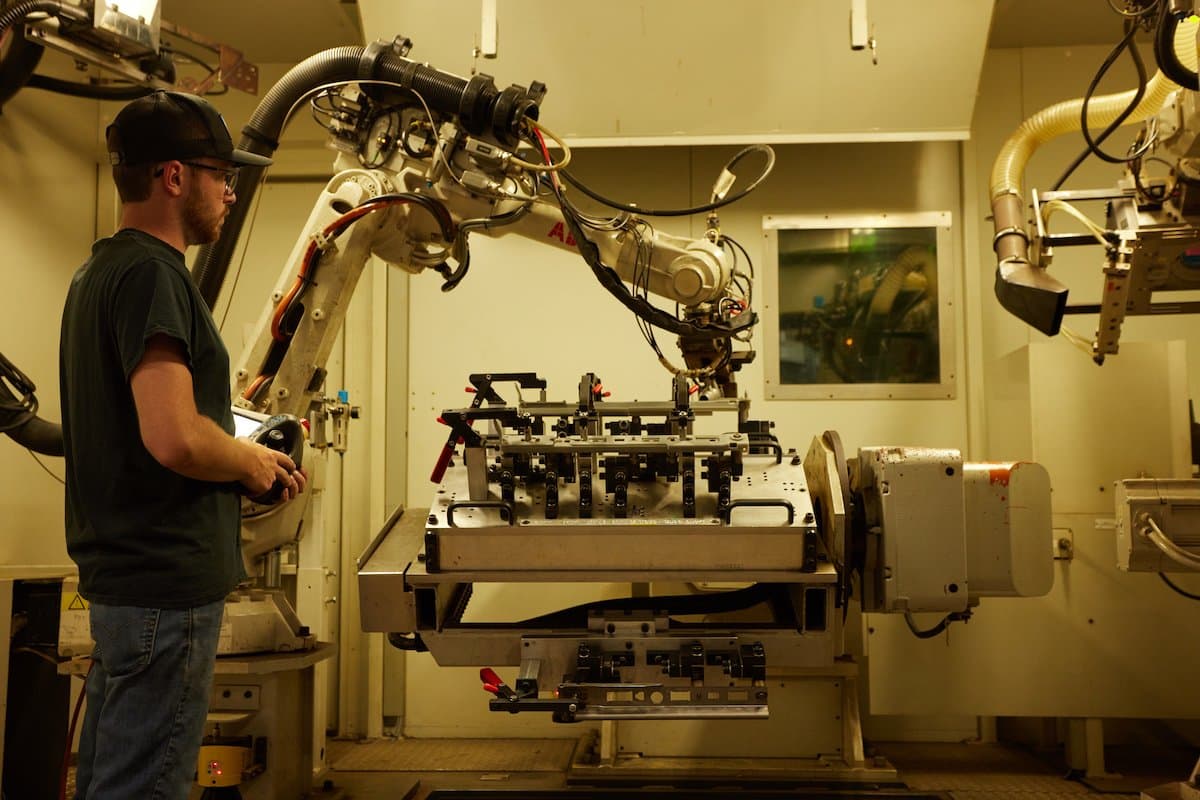

Comment concevoir plus rapidement des EOAT grâce à l'impression 3D

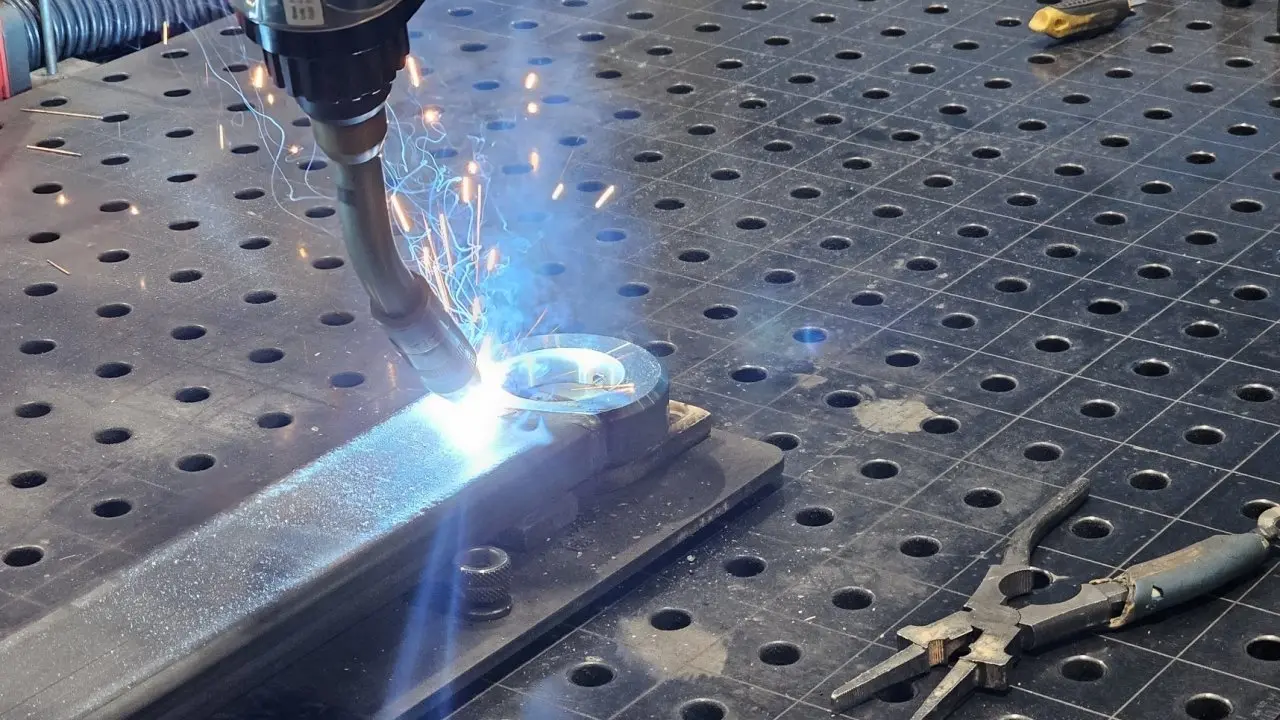

Le choix de l'imprimante et du matériau les mieux adaptés dépend de l'application, de l'environnement, du résultat souhaité et de nombreux autres facteurs. Cet appareil de soudage robotisé utilisé par Brose est équipé d'une pointe de torche EOAT personnalisée en métal, tandis que les gabarits et les fixations sont imprimés en 3D dans un plastique résistant à la chaleur.

L'impression 3D facilite la conception et la production d'effecteurs finaux et permet de réaliser des solutions plus complexes et optimisées. Les EOAT imprimés en 3D peuvent augmenter l'efficacité et la productivité, voire accélérer le processus de conception.

Les trois principaux types d'imprimantes 3D sont les imprimantes à dépôt de fil fondu (FDM), les imprimantes stéréolithographiques (SLA) et les imprimantes à frittage laser sélectif (SLS). Toutes les technologies peuvent être utilisées pour créer des EOAT robustes, personnalisés et efficaces, même si chacune présente des caractéristiques spécifiques qui la rendent plus adaptée à certaines applications.

Les imprimantes 3D FDM sont excellentes pour la production rapide et économique de pièces destinées à la modélisation et au prototypage. Elles sont également parfaites pour la réalisation de maquettes d'EOAT pour la validation de mesures ou de flux de travail, et offrent des matériaux connus dans le secteur tels que l'ABS, ce qui permet d'effectuer des analyses par éléments finis. Cependant, les imprimantes 3D FDM extrudent le filament couche par couche, créant ainsi de minuscules vides d'air entre les couches dans la direction Z. Cela peut entraîner une délamination lorsqu'une force est appliquée dans cette direction et rendre les composants EOAT obtenus inadaptés dans certains contextes.

Les imprimantes 3D SLA produisent des pièces en polymérisant des couches de résine liquide dans la forme souhaitée, couche après couche, à l'aide de chaleur ou de lumière. Contrairement aux imprimantes 3D FDM, le processus de polymérisation crée des pièces isotropes. Les EOAT fabriqués par impression 3D SLA peuvent donc supporter des contraintes identiques dans toutes les directions. Les imprimantes 3D SLA sont disponibles dans une large gamme de volumes d'impression et de prix. Les imprimantes résine de bureau bas de gamme sont disponibles à un prix compris entre environ 200 et 1000 €, tandis que les options professionnelles vont généralement de 2500 à 10 000 € et offrent des volumes d'impression adaptés à la plupart des EOAT.

Les imprimantes 3D SLS sont de plus en plus présentes dans les environnements de production pour la création d'EOAT. La combinaison entre la résistance des pièces produites par impression 3D SLS et les propriétés du nylon, le matériau SLS le plus courant, facilite l'intégration des EOAT SLS dans les systèmes robotiques déjà utilisés. De plus, les matériaux élastomères tels que TPU 90A Powder de Formlabs sont idéaux pour produire des pinces souples personnalisées et géométriquement complexes : l'une des applications les plus importantes pour les EOAT imprimés en 3D.

| Dépôt de fil fondu (FDM) | Stéréolithographie (SLA) | Frittage sélectif par laser (SLS) | |

|---|---|---|---|

| Résolution | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Exactitude | ★★★★☆ | ★★★★★ | ★★★★★ |

| Finition de surface | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Volume de production | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Conceptions complexes | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilité d’utilisation | ★★★★★ | ★★★★★ | ★★★★☆ |

| Avantages | Machines et matériaux grand public à faible coût Rapide et facile pour les petites pièces simples | Excellent rapport qualité prix Haute-précision Finition de surface lisse Grande vitesse d'impression Large gamme d'applications fonctionnelles | Pièces fonctionnelles solides Liberté de conception Pas besoin de structures de support |

| Inconvénients | Faible précision Faible niveau de détail Liberté de conception limitée | Certains matériaux sont sensibles à une exposition prolongée aux UV | Finition de surface légèrement irrégulière Choix réduit de matériaux |

| Applications | Modélisation conceptuelle Prototypage rapide Prototypage fonctionnel Aides à la fabrication | Modélisation conceptuelle Prototypage rapide Prototypage fonctionnel Outillage rapide Aides à la fabrication Fabrication de petites séries, de pièces provisoires ou sur mesure Modèles et dispositifs dentaires Modèles et dispositifs médicaux Prototypage et moulage de bijoux Modèles et accessoires | Prototypage rapide Prototypage fonctionnel Fabrication de petites séries, de pièces provisoires ou sur mesure Aides à la fabrication durables Dispositifs médicaux, prothèses et orthèses |

| Volume d’impression | Jusqu’à 300 x 300 x 600 mm (imprimantes 3D de bureau et d’atelier) | Jusqu’à 353 x 196 x 350 mm (imprimantes 3D de bureau et d’atelier) | Jusqu’à 165 x 165 x 300 mm (imprimantes 3D d’atelier industrielles) |

| Matériaux | Thermoplastiques standard, tels que l’ABS, le PLA et leurs variantes. | Variantes de résines (plastiques thermodurcissables). Standard, technique (type ABS, type PP, flexible, résistant à la chaleur, rigide chargé de verre), coulable, et dentaire et médical (biocompatible). Silicone et céramique purs. | Thermoplastiques techniques. Nylon 11, nylon 12, composites en nylon à charge de verre ou de carbone, polypropylène, TPU (élastomère). |

| Formation | Formation minimale sur la configuration de l'impression, le fonctionnement de l'appareil et la finition ; formation modérée sur la maintenance. | Plug and play. Formation minimale sur la configuration de l'impression, le fonctionnement de l'appareil et la finition, la maintenance. | Formation modérée sur la configuration de l'impression, le fonctionnement de l'appareil et la finition, la maintenance. |

| Environnement de travail requis | Local avec climatisation ou, de préférence, ventilation sur mesure pour appareils de bureau. | Les appareils de bureau et d'atelier peuvent fonctionner dans des bureaux. | Les systèmes d'atelier requièrent peu d'espace. |

| Équipements auxiliaires | Système de retrait des supports pour les machines à supports solubles (automatisé en option), outils de finition. | Station de lavage et de post-polymérisation (les deux peuvent être automatisés), outils de finition. | Stations de post-traitement pour la gestion des poudres et le nettoyage des pièces. |

| Coût de l'équipement | Les imprimantes et les kits d'impression 3D entrée de gamme commencent autour de 200 €. Les imprimantes FDM de bureau professionnelles commencent entre 2000 et 8000 €, et les systèmes industriels autour de 15 000 €. | Les imprimantes 3D résine bas de gamme sont disponibles entre 200 et 1000 €, les imprimantes 3D SLA professionnelles entre 2500 et 10 000 € et les imprimantes 3D résine grand format entre 5000 et 25 000 €. | Les imprimantes 3D SLS industrielles d'atelier commencent à un peu moins de 30 000 € pour l'imprimante et à 60 000 € pour l'ensemble de l'écosystème, y compris les stations de gestion et de nettoyage des poudres. Les imprimantes SLS industrielles traditionnelles coûtent environ 200 000 €. |

| Coûts des matériaux | 50 à 150 €/kg pour la plupart des filaments standard, et 100 à 200 €/kg pour les matériaux de supports ou les filaments techniques. | 100 à 200 €/L pour la plupart des résines standard et techniques, 200 à 500 €/L pour les matériaux biocompatibles. | 100 €/kg pour le nylon. Le procédé SLS ne requiert pas de supports et la poudre non fondue peut être réutilisée, ce qui diminue les coûts des matériaux. |

| Besoins en main d'œuvre | Retrait manuel des supports (il peut être pratiquement complètement automatisé pour les systèmes à supports solubles). Un post-traitement assez long peut être nécessaire pour obtenir une finition de haute qualité. | Lavage et post-polymérisation (les deux pouvant être presque entièrement automatisés). Post-traitement simple après l'impression pour enlever les traces de supports. | Flux de travail simple et semi-automatique pour le nettoyage des pièces et la récupération de la poudre. |

Guide détaillé pour la conception et l'impression 3D d'EOAT

- Identifiez un domaine à améliorer : par exemple, des tuyaux de peinture ou des torches de soudage qui pourraient être orientés différemment, des pinces qui devraient être plus flexibles, des composants lourds qui pourraient être optimisés en termes de résistance et de légèreté, etc.

-

Numérisez les conceptions d'équipements existants grâce à la rétro-ingénierie pour passer à un inventaire numérique ou identifiez les besoins en équipements et concevez de nouveaux fichiers.

-

Tirez parti du processus de conception pour ajouter ou retirer du matériau/du poids lorsque cela est possible.

-

Prenez votre fichier existant et allégez-le autant que possible grâce à la conception générative, à l'ajout de cavités ou à la création de formes réticulaires.

-

Les imprimantes 3D SLA et SLS permettent d'obtenir des formes moins fines que le métal, mais plus complexes et avec une meilleure finition de surface sans usinage mécanique supplémentaire. Cela permet d'augmenter les performances et de réduire les coûts.

-

-

Protégez les pièces en ajoutant du poids aux surfaces soumises à une usure ou à des frottements fréquents.

-

-

Combinez différents composants d'assemblage pour améliorer l'efficacité à l'aide de charnières intégrées, de joints encliquetables et de géométries complexes.

-

Tenez compte de la modularité et de l'ergonomie pour faciliter l'installation et le démontage. Des éléments tels que des poignées, des contours ou des filetages peuvent faciliter et accélérer l'installation et le remplacement ultérieur.

-

Exportez votre conception vers un logiciel d'impression 3D tel que PreForm de Formlabs et choisissez un matériau.

-

Tenez compte des exigences relatives au matériau, telles que le poids, les contraintes, la résistance aux chocs et aux rayons UV, l'exposition aux agents chimiques, etc. Comparez les propriétés des matériaux et évaluez les résines SLA et les poudres SLS en fonction de leur utilité pour votre application.

-

-

Envoyez la pièce à l'imprimante, soumettez-la à un post-traitement et installez le composant EOAT obtenu.

Impression 3D d'outils en bout de bras

Les EOAT fabriqués par impression 3D SLA, comme ces rouleaux blancs, aident AMRC à optimiser l'efficacité des systèmes industriels lourds de ses clients.

Les EOAT sont des composants essentiels des systèmes de production qui garantissent une gestion sûre et efficace des appareils robotiques. Associée à d'autres technologies avancées comme l'intelligence artificielle et les améliorations apportées aux technologies de vision et de détection, l'impression 3D façonne l'avenir de l'automatisation.

Les robots deviennent de plus en plus performants et complexes et ont besoin d'outils personnalisés et avancés, capables de répondre à leurs gains d'efficacité. Les EOAT traditionnels, fabriqués en métal ou en plastiques moulés par injection, peuvent être lourds, encombrants ou de conception simpliste, ce qui entraîne des inefficacités et un poids inutile pour les systèmes robotiques.

L'impression 3D offre une alternative aux méthodes traditionnelles de fabrication d'outils en bout de bras. L'EOAT imprimé en 3D peut être optimisé pour la grande résistance sans ajouter de poids, il peut être produit rapidement sur demande, ce qui augmente la flexibilité et réduit les temps d'arrêt, et il peut être itéré pour améliorer les procédés et les mises à niveau sans ajouter des coûts d'outils élevés au résultat net d'un fabricant.

Pour tester la résistance de nos résines ou poudres imprimées en 3D, demandez un échantillon gratuit. Pour faire imprimer un de vos composants EOAT sous forme d'échantillon personnalisé, contactez notre équipe commerciale.