Formlabs est ouvert : plus de flexibilité et de personnalisation pour les plateformes SLA et SLS

Il existe de nombreuses façons de classer les imprimantes 3D commerciales : résine, poudre ou filament, pour un usage amateur ou professionnel, de bureau ou industriel, etc. Cependant, pour de nombreuses personnes impliquées dans l'impression 3D, ce qui fait la différence est le choix entre un système ouvert et un système fermé.

Depuis sa création en 2011, Formlabs s'est engagé à créer du matériel, des logiciels et des matériaux d'impression 3D polyvalents qui permettent d'obtenir facilement des pièces d'excellente qualité, afin que chacun puisse donner vie à ses idées. Nous avons créé une plateforme très polyvalente, mais nous savons qu'il existe des applications et des défis pour lesquels nous n'avons pas encore développé de flux de travail spécifiques. C'est pourquoi nous avons décidé d'ouvrir l'écosystème Formlabs, une solution qui rend l'écosystème Formlabs ouvert et vous permet d'adapter l'utilisation de nos imprimantes, logiciels et matériaux à vos besoins particuliers.

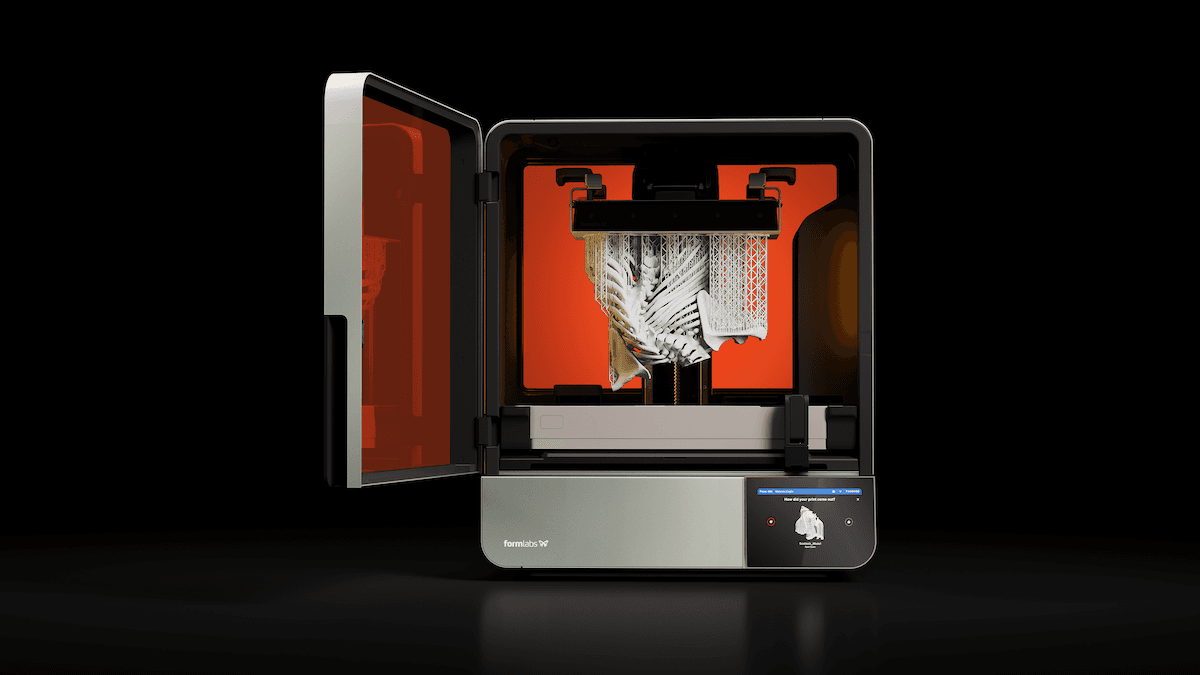

L'écosystème ouvert de Formlabs offre trois outils puissants qui permettent à nos clients de résoudre des problèmes complexes de manière indépendante, tout en ayant accès aux imprimantes SLA de la série Form et aux imprimantes SLS de la série Fuse, qui sont avancées, fiables et sophistiquées :

- Open Material Mode : disponible au prix d'une licence unique par imprimante, pour permettre aux personnes plus expérimentées d'utiliser n'importe quel matériau tiers sur les imprimantes Form 3/+, Form 3B/+, Form 4, Form 4B, Form 4L, Form 4BL, Fuse 1 et Fuse 1+ 30W.

- Éditeur de paramètres d'impression PreForm : accès gratuit via PreForm pour tous ceux qui souhaitent personnaliser les paramètres d'impression et les performances, tant pour les matériaux brevetés que pour les matériaux certifiés par Formlabs, sur les imprimantes Form 3/+, Form 3B/+, Form 4, Form 4B, Form 4L, Form 4BL, Fuse 1 et Fuse 1+ 30W.

- Matériaux certifiés Formlabs : une sélection des meilleurs matériaux certifiés par des tiers, avec des paramètres d'impression préajustés et idéaux pour une utilisation sur les imprimantes SLA et SLS de Formlabs.

Open Material Mode : de nouvelles perspectives pour l'innovation

Open Material Mode permet de trouver le bon matériau pour chaque application spécialisée et de l'imprimer en profitant de la fiabilité, de la facilité d'utilisation et de la précision dimensionnelle des équipements SLA et SLS de Formlabs. Avant le lancement d'Alumina 4N Resin, le matériau qui a ouvert la voie à l'impression 3D de pièces techniques en céramique, de nombreuses équipes de recherche utilisaient une version antérieure de cette fonctionnalité pour des applications telles que le travail des métaux (voir ci-dessus).

Formlabs possède l'une des meilleures équipes d'ingénierie des matériaux du secteur, qui a développé plus de 45 matériaux pour une large gamme d'applications et de propriétés mécaniques. Toutefois, nous sommes conscients que le catalogue actuel de résines et de poudres ne peut répondre à tous les besoins ni résoudre tous les problèmes.

En ouvrant nos écosystèmes SLA et SLS à des matériaux tiers, nous voulons donner aux clients la possibilité de contrôler le processus d'impression. Cela devient possible grâce à Open Material Mode, qui vous permet d'imprimer avec n'importe quelle résine durcissable à 405 nm ou poudre frittable à 1064 nm et de créer de nouveaux flux de travail. Les imprimantes Formlabs doivent être un outil permettant de concrétiser les projets, et non un obstacle à la créativité et à l'innovation. Open Material Mode ouvre la voie au développement de nouveaux matériaux pour des besoins spécifiques. Profitez de la fiabilité éprouvée de nos imprimantes SLA et SLS, qui vous permettent de vous concentrer sur la conception de nouveaux matériaux sans avoir à vous soucier du matériel.

Open Material Mode est conçu pour les personnes qui ont une expérience de l'impression 3D, qui veulent aller plus loin dans l'innovation et qui savent ce qu'il faut faire pour réaliser un projet. Pour le coût d'une licence unique par imprimante, vous pouvez bénéficier d'un accès gratuit et illimité à la plateforme et commencer immédiatement à tester de nouvelles résines ou poudres. Notre collaboration avec des entreprises comme Figure Engineering nous a montré que même de petites modifications des propriétés des matériaux peuvent avoir des effets révolutionnaires sur l'innovation.

Réduction des coûts et amélioration de la sécurité des opérations aériennes

Après avoir formulé sa nouvelle résine Resist™, Figure Engineering a commencé à travailler avec la United States Air Force pour créer des masques et des équipements robustes et résistants aux produits chimiques pour le processus de galvanoplastie des grands composants métalliques des trains d'atterrissage des avions.

L'un des processus les plus longs et les plus difficiles de l'entretien, de la réparation et de la révision des avions est la galvanisation des grands composants des trains d'atterrissage. Le processus implique des bains dans des produits chimiques agressifs et extrêmement abrasifs, ainsi que des heures de travail manuel pour masquer les zones non destinées au traitement en appliquant manuellement une laque amovible ou une bande adhésive. Figure Engineering a été engagé par le ministère américain de la défense pour trouver une solution permettant de rendre ce processus plus efficace et plus sûr.

Cependant, lorsque l'équipe a commencé à concevoir et à prototyper les masques de galvanoplastie, toute une série de problèmes complexes se sont posés. « Nos premières études suggéraient que rien ne pouvait résister à l'intensité du processus de galvanisation. Le matériau devait être extrêmement solide et résistant aux produits chimiques, mais aussi aux chocs pour supporter les chutes et les coups de marteau fréquents », explique Jonathon McDaniels, cofondateur et directeur technique de Figure Engineering.

Après avoir évalué différentes technologies d'impression 3D, M. McDaniels et son équipe ont commencé à utiliser les imprimantes Formlabs et Open Material Mode. Ils ont ainsi pu expérimenter de nouvelles résines et mettre au point une formulation spéciale pour un matériau extrêmement robuste, résistant aux produits chimiques et adapté à une utilisation répétée pour le masquage de pièces.

« La modification des paramètres d'impression est assez intuitive. Vous pouvez saisir les valeurs qui vous conviennent et imprimer des pièces qui répondent aux exigences du projet. Une fois que l'on s'y est habitué, cette étape devient facile », explique M. McDaniels.

Après avoir formulé sa nouvelle résine Resist™, Figure Engineering a commencé à travailler avec la United States Air Force, pour finalement mettre en œuvre le flux de travail d'impression 3D dans les centres de maintenance du pays.

« Notre travail n'aurait pas été possible sans Open Material Mode. Cela a changé notre approche des projets futurs. Ce ne sera pas le dernier matériau d'impression 3D que nous développerons. »

Jonathon McDaniels, cofondateur de Figure Engineering

Pour en savoir plus sur la façon dont Figure Engineering a développé son matériau, lisez l'article complet.

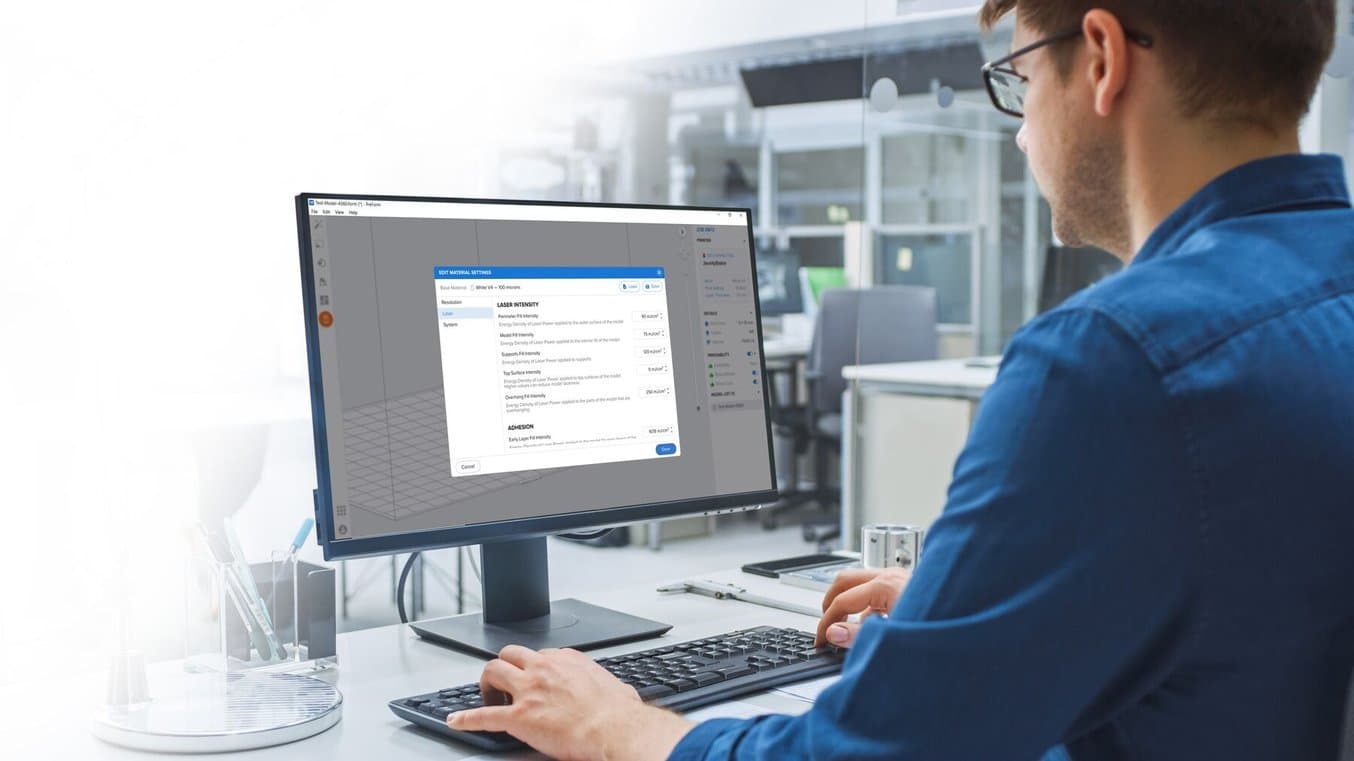

Éditeur de paramètres d'impression PreForm

L'éditeur de paramètres d'impression vous permet de personnaliser les paramètres d'impression dans PreForm afin de créer des flux de travail sur mesure et des environnements d'impression parfaits pour des résultats optimisés uniques.

Les imprimantes 3D SLA et SLS de Formlabs font partie des appareils professionnels les plus vendus dans le monde, car elles offrent des pièces fiables pour résoudre quantité de problèmes. Plus précisément, leur force réside dans leur capacité à produire du jour au lendemain des pièces très précises et très durables, mais aussi des pièces très détaillées dans la bonne couleur.

Nous avons passé des années à optimiser des paramètres tels que la vitesse du racloir dans le bac, l'épaisseur de couche, l'exposition, le chauffage et bien d'autres encore, de manière à ce qu'ils puissent s'appliquer à la plupart des projets. Cependant, dans certains cas particuliers, il suffit d'une petite modification pour obtenir des résultats incroyables.

L'éditeur de paramètres d'impression est idéal pour ceux qui utilisent nos résines et poudres validées et qui apprécient les résultats, mais qui veulent avoir la liberté d'apporter des corrections rapides pour obtenir des designs vraiment parfaits. Cette fonction vous permet d'apporter les modifications nécessaires et de résoudre des problèmes spécifiques tout en continuant à bénéficier de la fiabilité, de la commodité et de l'accessibilité éprouvées des imprimantes de la série Form ou Fuse.

L'éditeur de paramètres d'impression en action

L'équipe d'ingénieurs de Stryker, l'une des plus grandes entreprises de matériel médical au monde, a rencontré des difficultés avec une pièce microfluidique pour laquelle elle ne parvenait pas à obtenir des canaux suffisamment uniformes. C'est pourquoi elle a décidé de ne pas adopter la Form 4 comme principal outil de travail. Cependant, après avoir travaillé avec notre équipe, il a pu corriger le problème en créant un paramètre personnalisé afin d'optimiser le processus d'impression pour les petits canaux.

Abbot, une autre entreprise de matériel médical, a fabriqué des pièces en Clear Resin dans lesquelles des microbulles se sont développées, un défaut qui a empêché l'équipe d'obtenir la finition de surface et la transparence souhaitées. Là encore, le problème a été rapidement résolu : en corrigeant la vitesse du racloir, les bulles ont été éliminées de la pièce finale. Grâce à l'éditeur de paramètres d'impression, l'équipe d'Abbot a pu réduire légèrement la vitesse du racloir afin de mélanger correctement la résine sans qu'elle ne durcisse et d'éviter la formation de microbulles.

Étant donné que la formation de microbulles dans un matériau transparent n'est jamais souhaitable, pourquoi Formlabs n'a-t-elle pas rendu ce paramètre permanent ? Malgré tous nos efforts pour tenter d'éliminer complètement ce défaut, le ralentissement du racloir ne fonctionne pas dans toutes les situations, c'est pourquoi nous avons choisi une solution qui conviendrait à la plupart des cas. Abbot dispose désormais d'un outil lui permettant de personnaliser son expérience d'impression, tout en continuant à bénéficier des qualités de Clear Resin et de la fiabilité, de la rapidité et de la précision de la Form 4.

Des matériaux certifiés par Formlabs : tirer parti de l'expertise des autres

BEGO™ VarseoSmile® TriniQ® Resin est un exemple de matériau certifié par Formlabs. Les matériaux de BEGO sont excellents et ont été rigoureusement testés sur l'écosystème Formlabs afin d'obtenir un flux de travail efficace et uniforme. La combinaison de la formulation exceptionnelle de BEGO et de la puissance de la Form 4B garantit que le flux de matériaux certifiés offre des performances optimales à tous les égards.

Le catalogue de matériaux de Formlabs comprend plus de 45 résines et poudres personnalisées, formulées avec précision et validées pour des applications spécifiques après des tests approfondis. Bien que Formlabs s'efforce toujours d'accroître la polyvalence de ses matériaux, la collaboration est parfois le moyen le plus simple et le plus rapide de trouver des solutions. Avec l'introduction de matériaux certifiés, nos imprimantes sont également utilisées par d'autres entreprises de matériaux comme plateforme pour aider les clients à atteindre leurs objectifs.

L'utilisation d'un matériau certifié par Formlabs avec notre écosystème convient à ceux qui travaillent dans un domaine spécialisé, tel que la fabrication de dispositifs médicaux, où il est essentiel que les matériaux soient conformes à des réglementations et à des approbations spécifiques. À cet égard, le catalogue actuel de Formlabs ne répondrait pas aux exigences requises. Pour les restaurations dentaires permanentes, BEGO a créé une solution idéale avec son matériau dentaire, désormais certifié pour une utilisation sur les imprimantes Form 3B, Form 3B+, Form 3L et Form 4.

Les matériaux certifiés présentent des avantages considérables, et un écosystème d'impression 3D ouvert vous permet de bénéficier du meilleur des deux mondes : l'utilisation de résines et de poudres hautement spécialisées sur les imprimantes 3D de pointe de Formlabs.

API et intégrations Formlabs

Dans un écosystème ouvert, le mot clé est « simplification ». Comme pour les matériaux certifiés, notre objectif est d'optimiser les processus afin que les clients puissent passer plus de temps à expérimenter de nouvelles idées et moins de temps à passer d'un système, d'un matériau ou d'une méthode à l'autre.

Avec l'introduction de l'API Formlabs, nous voulons offrir la possibilité de lancer des tâches d'impression en dehors de PreForm. Avec cette solution, les clients et les partenaires peuvent créer des intégrations dans d'autres applications et automatiser les flux de travail, afin de passer facilement de la conception à l'impression. Étant donné qu'il existe de nombreux programmes de conception et qu'il serait impossible de créer des intégrations pour chacun d'entre eux, nous avons donné cette possibilité directement à nos partenaires et aux développeurs, qui peuvent utiliser notre kit de développement logiciel (SDK) pour accéder à l'API et créer des fonctionnalités Formlabs. La réduction du temps consacré aux opérations de pré-impression n'est qu'un des moyens par lesquels nous pouvons vous aider à concrétiser plus rapidement vos idées.

Bien plus qu'un simple outil

Nous avons développé des imprimantes, des logiciels et des matériaux qui ont rendu l'impression 3D plus puissante et plus accessible que jamais, mais que nous réserve l'avenir ? Nous sommes très heureux de voir comment la communauté Formlabs a adopté nos flux de travail SLA et SLS validés et les a adaptés à leurs besoins.

La mission de Formlabs est de créer des outils pour donner vie aux idées des gens, mais en ouvrant son écosystème à des matériaux tiers, elle entend aller plus loin et s'imposer comme une véritable plateforme d'innovation.

La plateforme, telle qu'elle a été conçue, comprend des imprimantes 3D puissantes telles que la Form 4, la Form 4L et la Fuse 1+ 30W, mais nous savons qu'une véritable innovation n'est possible qu'avec la contribution de nos clients. En introduisant des matériaux de pointe, en mettant en œuvre un nouveau processus de développement des résines, en apportant des changements mineurs mais révolutionnaires aux paramètres et en rendant les flux de travail plus collaboratifs, ils ont réussi à faire progresser nos outils de manière significative.

Nous sommes impatients de découvrir les surprises que nous réserve l'écosystème ouvert de Formlabs. Pour savoir comment utiliser ces nouvelles fonctionnalités et optimiser votre flux de travail, contactez notre équipe d'experts.