Chez Formlabs, nous nous engageons à améliorer continuellement nos imprimantes 3D grâce à des mises à jour logicielles. Notre matériel évolue, acquiert des fonctionnalités supplémentaires et est compatible avec de plus en plus de matériaux sans coût additionnel pour nos clients. Nous sommes convaincus que les meilleurs équipements sont ceux qui s'améliorent au fil du temps, et nous nous engageons à les faire continuellement évoluer par le biais d'améliorations logicielles.

Depuis le lancement de la Form 3 en 2019, nos équipes d'ingénieurs ont repensé les pointes des supports et ont permis de les optimiser pour de plus en plus de matériaux. De nouvelles fonctionnalités ont été ajoutées à PreForm, permettant aux utilisateurs de réduire la taille des supports et de personnaliser davantage la façon dont leurs objets sont imprimés.

L'équipe d'ingénieurs de Formlabs s'est efforcée d'améliorer l'expérience utilisateur en apportant deux grands changements aux supports :

- Facilité de retrait.

- Amélioration de la finition de surface de tous les matériaux.

Faciliter le retrait des supports et améliorer la finition de surface

Nous avons facilité le retrait des supports en ajoutant ce que nous appelons des supports à points de contact réduits. L'expression « supports à point de contact réduit » désigne les différentes modifications apportées aux structures de supports sur toutes les imprimantes Form 3/Form 3B. Elles permettent aux utilisateurs de retirer toutes les pièces de la plateforme de fabrication en une seule fois.

Nous avons passé beaucoup de temps à développer un modèle physique pour la Low Force Stereolithography (LFS), la technologie qui sous-tend la Form 3. L’impression 3D LFS utilise un bac à résine flexible pour réduire considérablement les forces de décollement pendant l’impression et une Light Processing Unit (LPU), le module optique conçu sur mesure, pour produire des pièces de qualité et de précision constantes. Quelques modifications apportées au modèle de force et aux bacs à résine ont permis de faciliter le retrait des supports. Un modèle de force remanié permet aux utilisateurs de retirer les pièces plus facilement que jamais.

Les supports à point de contact réduit ont été lancés avec PreForm 3.5.0.

Le retrait des supports peut laisser des imperfections ou des bosses à la surface des pièces, ce qui nécessite un ponçage ou un remplissage avant que d'autres ensembles de post-traitement puissent être réalisés. Ce processus peut être une cause de soucis pour nos clients, et nos équipes ont pris les mesures nécessaires pour réduire au maximum l'usure de la surface et les dommages causés par le retrait du support.

Un exemple montrant pourquoi il est important que les pièces finales aient une surface lisse.

L'amélioration de notre technologie LFS nous a permis d'ajouter une autre caractéristique importante à la Form 3 : des pointes de support extrêmement fines, en instance de brevet. Leur extrémité étant fusionnée à la première couche de résine, les supports peuvent être facilement retirés de la plateforme de fabrication et offrir un soutien suffisant pour les impressions de petite taille. Les points de contact ont également été modifiés dans la dernière version bêta de PreForm, laissant derrière eux des traces de plus en plus petites. Il suffit alors aux utilisateurs de poncer leurs pièces. Ces nouveaux points de contact sont disponibles pour certains matériaux dans les paramètres bêta de PreForm – recherchez les paramètres bêta mis à jour pour les essayer par vous-même.

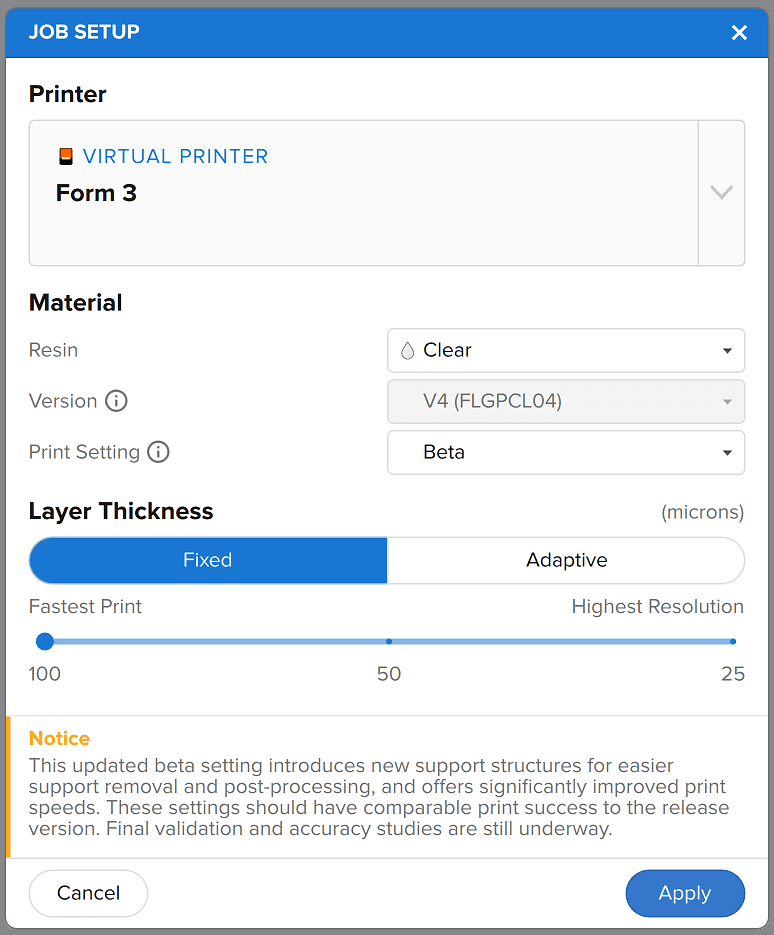

Dans PreForm, essayez les « paramètres d'impression » en version bêta pour avoir accès à des fonctionnalités supplémentaires.

Certains flux de travail nécessitent une attention particulière, c'est pourquoi nous avons développé des mises à jour pour des résines et des applications particulières. Les pièces de joaillerie doivent être très détaillées, c'est pourquoi nous avons réduit au minimum les pointes de supports pour les petites pièces en Castable Wax sur la Form 3. Cela facilite le retrait des supports des pièces avec filigranes, ainsi que des pièces plus fines que la structure de support. Après avoir coupé ou cassé les points de contact, vous pouvez tirer directement pour libérer la pièce ou retirer chaque pilier individuellement dans le cas de filigranes particulièrement fragiles.

Et maintenant : impressions plus rapides

Beaucoup d'utilisateurs nous informent qu'en plus de rendre le retrait des supports plus simple, les nouveaux paramètres accélèrent les impressions. Une impression plus rapide, fiable et de qualité réduit la durée des cycles de prototypage et augmente les quantités produites.

Comme les supports sont retirés puis jetés, leur résolution peut être inférieure à celle des pièces. En optimisant la structure des support et en réduisant la quantité de résine nécessaire pour les supports de grande taille, notre équipe d'ingénieurs a pu raccourcir le temps d'impression sans pour autant diminuer la qualité des pièces.

À l'avenir, nous continuerons d'améliorer la façon dont nous imprimons les supports afin de conserver leurs propriétés mécaniques, tout en réglant les paramètres pour vous permettre de choisir entre vitesse et finition de surface.

Téléchargez PreForm

Concevez votre modèle dans votre logiciel CAO classique et importez le fichier au format STL ou OBJ dans notre logiciel de préparation d’impression PreForm. Votre modèle est prêt en quelques minutes. Importez-le sur l'imprimante et laissez-la le fabriquer. Bénéficiez des dernières fonctionnalités en téléchargeant PreForm 3.17 (juin 2021), disponible dès maintenant.

Avec la Form 3, soutenez la croissance de votre entreprise

Cet article vous a montré comment de simples améliorations logicielles améliorent vos pièces et votre flux de travail. Les futures mises à jour porteront sur la vitesse d'impression, l'optimisation de la structure des supports, les paramètres de supports, ainsi que sur l'amélioration de différentes résines. Pour bénéficier d'un accès anticipé à ces fonctionnalités, essayez les paramètres bêta (mentionnés ci-dessus) disponibles dans PreForm.