Le matériel d'impression 3D est de plus en plus sophistiqué et riche en fonctionnalités. Par conséquent, les propriétés des résines, des poudres et des filaments utilisés pour l'impression sont devenues encore plus importantes pour établir de nouveaux flux de travail et ouvrir la voie à de nouvelles applications. Les matériaux d'impression 3D résistants à la chaleur sont très demandés à mesure que se généralisent les applications dans des secteurs tels que l'automobile, l'aérospatiale, l'énergie et le gaz, et la fabrication industrielle.

La plupart des matériaux d'impression 3D sont des plastiques, bien qu'il existe des imprimantes 3D capables d'imprimer des pièces en métal ou en céramique. Les plastiques ne sont pas connus pour leur résistance à la chaleur, mais de nouveaux matériaux développés dans les technologies d'impression 3D à dépot de fil fondu (FDM), stéréolithographique (SLA), et à frittage sélectif par laser (SLS) ont permis d'obtenir des résines, des filaments et des poudres résistants à la chaleur.

Dans l'article suivant, nous allons couvrir les différents types d'imprimantes 3D, les matériaux d'impression 3D résistants à la chaleur, notamment les filaments, les résines et les poudres résistants à la chaleur, ainsi que les avantages et les inconvénients de chacun d'entre eux.

Réserver une consultation gratuite

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

Comparaison : procédés d'impression 3D résistants à la chaleur

| DÉPÔT DE FILAMENT FONDU (FDM) | STÉRÉOLITHOGRAPHIE (SLA) | FRITTAGE SÉLECTIF PAR LASER (SLS) | |

|---|---|---|---|

| Résolution | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Exactitude | ★★★★☆ | ★★★★★ | ★★★★★ |

| Finition de surface | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Volume de production | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Conceptions complexes | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilité d’utilisation | ★★★★★ | ★★★★★ | ★★★★☆ |

| Matériaux disponibles | PLA, ABS, Polycarbonate (PC), PEEK, ULTEM | Résines résistantes à la chaleur Silicone véritable Céramique technique | Nylon 12, nylon 11, nylon chargé de carbone et de verre, TPU, polypropylène |

| Température de fléchissement sous charge la plus élevée à 0,45 MPa | 260 ºC (PEEK) | Plastiques : 238 °C (High Temp Resin et Rigid 10K Resin) Ceramique : jusqu'à 1500 °C | 188 °C (Nylon 11 CF Powder) |

| Coût | Les imprimantes et les kits d'impression 3D entrée de gamme commencent autour de 200 €. Les imprimantes FDM de bureau professionnelles commencent entre 2000 et 8000 €, et les systèmes industriels autour de 15 000 €. | Les imprimantes 3D SLA professionnelles coûtent entre 2500 à 10 000 €, et les imprimantes 3D résine grand format entre 5000 à 25 000 €. | Les imprimantes 3D SLS industrielles d'atelier commencent à un peu moins de 30 000 € pour l'imprimante et à 60 000 € pour l'ensemble de l'écosystème, y compris les stations de gestion et de nettoyage des poudres. Les imprimantes SLS industrielles traditionnelles coûtent environ 200 000 €. |

| Avantages | Faible coût des matériaux et appareils | Précision Finition de surface lisse Large gamme de matériaux Matériaux biocompatibles disponibles | Pièces fonctionnelles solides Liberté de conception Pas de structures de support Matériaux biocompatibles disponibles |

| Inconvénients | Qualité inférieure Pièces non isotropes Liberté de conception limitée | Sensible à une exposition prolongée aux UV | Finition de surface rugueuse Choix réduit de matériaux |

| Applications | Prototypage de base | Prototypage fonctionnel Fabrication de petites séries, de pièces provisoires ou sur mesure Outillage rapide (moules, modèles) Aides à la fabrication (gabarits, fixations) Applications dentaires et médicales | Prototypage fonctionnel Fabrication de petites séries, de pièces provisoires ou sur mesure Aides à la fabrication (gabarits, fixations) |

Comment choisir une technique d’impression 3D

Vous avez des difficultés à trouver une imprimante 3D plastique qui réponde à vos besoins ? Dans ce guide vidéo, nous comparons les procédés FDM, SLA et SLS selon plusieurs critères d’achat courants.

Mesure de la résistance à la chaleur des pièces imprimées 3D

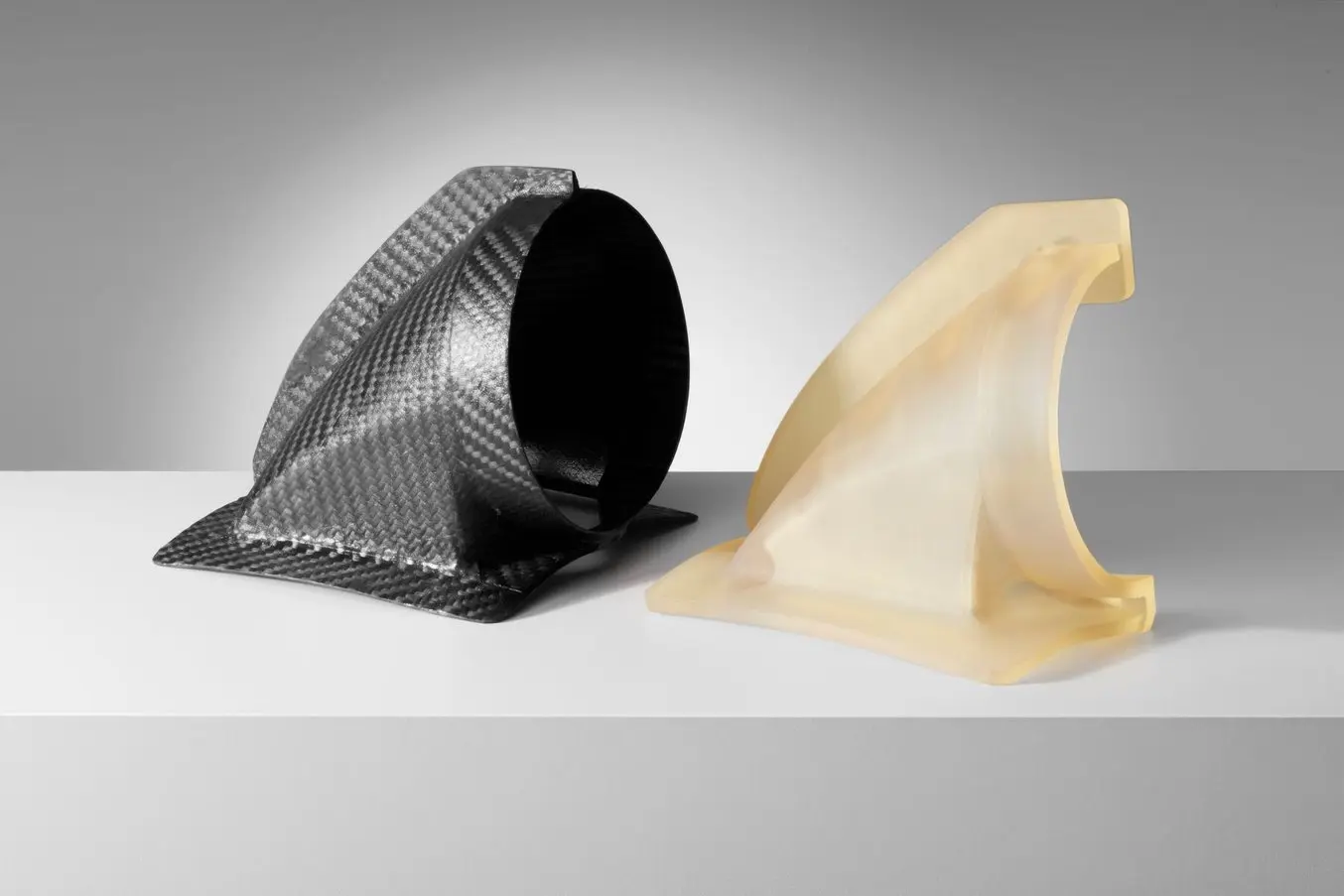

Les matériaux qui peuvent maintenir leur résistance même à des températures élevées conviennent parfaitement à des applications telles que le moulage pour fabriquer des produits finis, comme ce composant de collecteur en fibre de carbone (à gauche) fabriqué à l'aide d'un moule en High Temp Resin imprimé sur l'imprimante Form 3+ (à droite).

Le terme générique « résistance à la chaleur » peut désigner différentes propriétés mesurables des matériaux qui s'appliquent spécifiquement dans certaines situations. Les trois propriétés mécaniques sont les suivantes :

-

Température de fléchissement sous charge (TFC) : mesure la capacité d'un matériau à résister à la déformation sous contrainte lorsqu'il est soumis à une température élevée ou, plus simplement, la rigidité d'un matériau lorsqu'il est chauffé.

-

Point de ramollissement Vicat : mesure la température à laquelle une aiguille à tête plate peut pénétrer la surface d'un matériau sur une profondeur de 1 mm, ou plus simplement, le point auquel la stabilité de la forme solide commence à se dégrader. Ce paramètre est utile pour les matériaux flexibles, pour lesquels la température de fléchissement sous charge n'est pas applicable.

-

Température de transition vitreuse (Tg) : mesure la température à laquelle un matériau solide fond.

Ces propriétés mécaniques ne peuvent pas être utilisées de manière interchangeable, car les mesures pour un même matériau seront considérablement différentes si l'on considère ces trois normes : une résine imprimée en 3D se déformera légèrement sous l'effet d'une contrainte à une température donnée (TFC), sera sensible aux rayures ou à la pénétration (point de ramollissement Vicat) à une autre température, et se transformera en liquide à une température beaucoup plus élevée.

Le terme le plus couramment utilisé est TFC pour évaluer l'utilisation d'un matériau dans un environnement ou une application chauffés. La TFC mesurant les performances sous contrainte, il est important de remarquer qu'il existe deux mesures de contrainte couramment utilisées lors de l'évaluation de la TFC : la TFC à 0,45 MPa (67 psi) et la TFC à 1,8 MPa (264 psi).

Trouvez le matériau adéquat pour votre application

Vous n’arrivez pas à choisir le matériau d’impression 3D le plus adapté à vos besoins ? Notre nouveau catalogue interactif de matériaux vous aiguille parmi notre gamme de matériaux d'impression 3D en constante augmentation et vous aide à faire le bon choix en fonction de votre application et des propriétés recherchées.

Filaments résistants à la chaleur pour l'impression 3D FDM

Le procédé FDM, ou dépôt de fil fondu, également connu sous le nom de fabrication par filament fondu (FFF), est le procédé le plus utilisé au niveau des consommateurs, du fait de l’émergence des imprimantes 3D de loisir. Les imprimantes 3D FDM fabriquent les pièces en faisant fondre et en extrudant un filament thermoplastique, qu’une buse dépose couche par couche sur la zone d'impression.

La plupart des imprimantes FDM peuvent imprimer avec des filaments qui offrent une résistance à la chaleur d'environ 100 ºC, tandis que certaines imprimantes 3D FDM industrielles peuvent également imprimer des pièces pour des applications à haute température avec des filaments résistants à la chaleur qui ont une TFC de 280 ºC.

Impression 3D FDM résistante à la chaleur : avantages et inconvénients

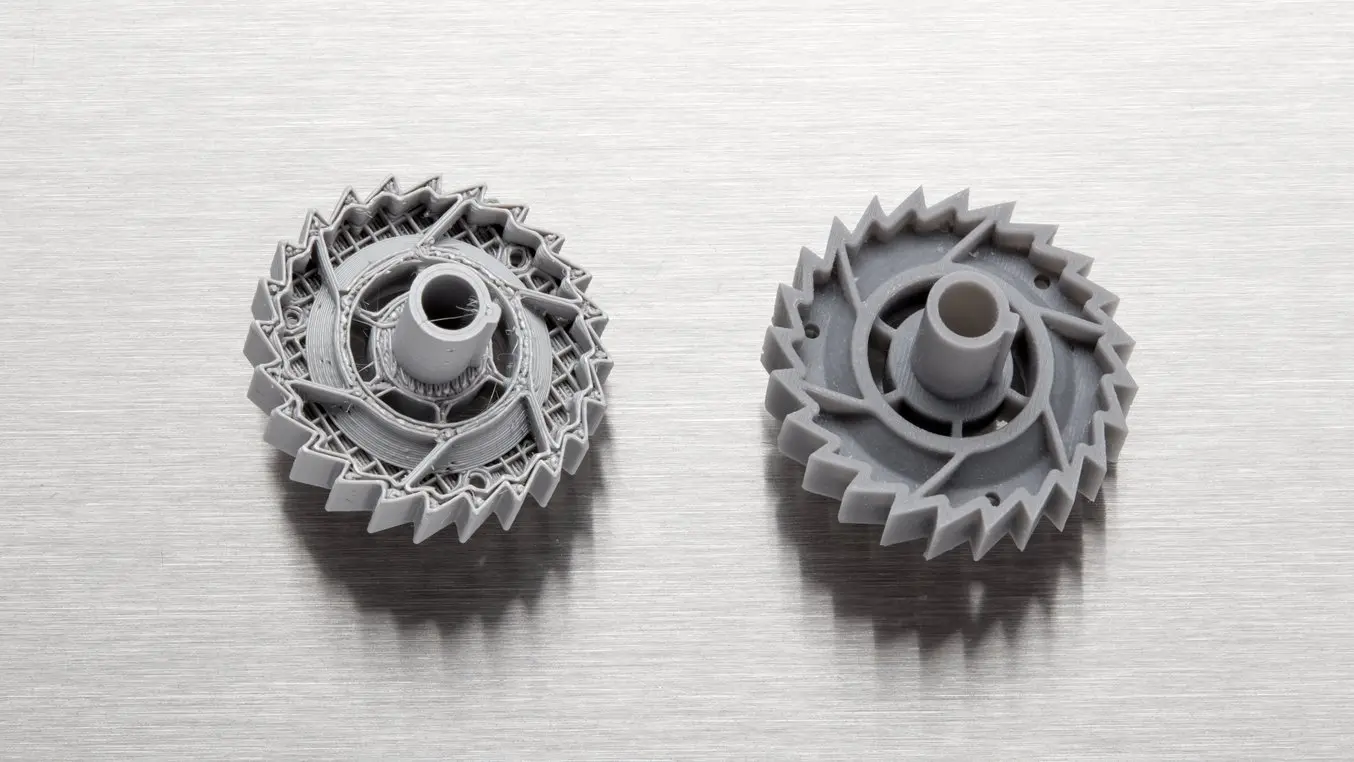

Comparées à d’autres imprimantes comme les imprimantes SLA (à droite), les imprimantes FDM conviennent moins bien aux modèles compliqués ou aux pièces avec des parties complexes (à gauche).

L'impression 3D FDM est bien adaptée aux modèles de base de validation de concept, ainsi qu'au prototypage rapide et peu coûteux de pièces simples, telles que des pièces qui pourraient généralement être usinées. Elle peut être rapide pour les conceptions simples et, comme de nombreuses personnes pensent à la technique d'impression 3D et au processus du « pistolet à colle chaude » lorsqu'elles imaginent l'impression 3D, elle peut constituer une introduction facile à l'impression 3D.

Des trois procédés, le FDM est celui qui présente la résolution et l’exactitude les plus faibles. Il ne convient donc pas à la fabrication de modèles compliqués ou des pièces avec des parties complexes. La plupart des imprimantes 3D FDM professionnelles et industrielles utilisent des supports solubles pour atténuer certains de ces problèmes et offrir une gamme plus large de thermoplastiques d'ingénierie, mais leur prix est également élevé.

Imprimantes pour l'impression 3D FDM résistante à la chaleur

Il existe une large gamme d'imprimantes FDM permettant de fabriquer des pièces imprimées en 3D résistantes à la chaleur. De nombreuses imprimantes ont également des plateformes ouvertes, de sorte que les clients peuvent imprimer avec plusieurs types de filaments provenant de différents fabricants.

La principale exigence pour l'impression 3D FDM de pièces résistantes à la chaleur est de s'assurer que l'extrudeuse et le lit d'impression de l'imprimante peuvent atteindre les paramètres de température plus élevés nécessaires pour faire fondre et extruder les filaments résistants à la chaleur et pour stabiliser les pièces pendant le processus d'impression. Il est recommandé d'utiliser une chambre de fabrication fermée pour maintenir une température cohérente et élevée pendant l'impression. Les filaments qui offrent la plus grande résistance à la chaleur, comme le PEEK ou l'ULTEM, ne sont compatibles qu'avec les imprimantes FDM industrielles spécialisées.

Ces matériaux étant conçus pour résister à la déformation à des températures plus élevées, leur fusion et leur extrusion présentent également souvent des difficultés et peuvent créer des impressions incohérentes, des bouchons dans la buse ou d'autres problèmes.

Comparer les filaments d'impression 3D résistants à la chaleur

Certains filaments FDM avancés, comme l'ULTEM, présentent une résistance élevée à la chaleur et peuvent être utilisés pour le prototypage dans des applications à forte chaleur, comme les composants automobiles.

Les deux matériaux les plus courants pour l'impression FDM sont le PLA et l'ABS. L'ABS offre une plus grande résistance à la chaleur. Il existe également d'autres filaments plus résistants à la chaleur, mais ils sont souvent plus difficiles à imprimer ou nécessitent des imprimantes 3D industrielles spécialisées.

PLA

Le PLA est le matériau plastique le plus courant pour les imprimantes 3D à filament : il est peu coûteux, son flux de travail est très simple et il est disponible dans de nombreuses couleurs, ce qui le rend attrayant pour les amateurs et le marché de l'enseignement de la maternelle à la 12e année. L'acide polylactique standard présente une résistance à la chaleur relativement faible, avec une TFC d'environ 50 ºC à 0,45 MPa. Par conséquent, pour ceux qui cherchent à préserver la facilité d'utilisation tout en étant en mesure d'imprimer rapidement et facilement des pièces en PLA résistantes à la chaleur, de nombreux fabricants proposent un matériau PLA avec des additifs qui améliorent sa résistance à la chaleur. De plus, certains flux de travail recommandent une phase de recuisson, qui consiste à réchauffer les pièces finies afin de cristalliser davantage leurs structures et d'éviter toute déformation sous contrainte.

ABS

L'ABS est le filament d'impression 3D FDM le plus courant pour l'ingénierie et d'autres applications professionnelles. Il produit des pièces solides et résistantes aux chocs. Avec une TFC de 90 ºC à 0,45 MPa, il présente une meilleure résistance à la chaleur que d'autres types de filaments courants comme le PLA ou le PETP. Les pièces ABS sont idéales pour les applications de prototypage rapide et dans l'enseignement ; leur faible coût et leur flux de travail accessible en font un choix populaire pour les impressions rapides.

Polycarbonate (PC)

Les matériaux en polycarbonate, connus pour leur résistance élevée à la rupture et aux températures élevées, sont généralement difficiles à imprimer en 3D car ils se dilatent lorsqu'ils sont exposés à la chaleur et les pièces imprimées en 3D peuvent se casser ou mal fonctionner. Les fabricants d'imprimantes 3D FDM contournent souvent ce problème en créant des composites de polycarbonate avec des additifs qui augmentent leur capacité adhésive. Certains filaments composites de polycarbonate résistants à la chaleur peuvent atteindre des TFC de 110 ºC à 140 ºC à 0,45 MPa, mais ils nécessitent des températures élevées pour le lit d'impression et la buse d'extrusion, ce qui peut limiter les types d'imprimantes disponibles.

PEEK

Les filaments PEEK ou composites PEEK offrent la plus grande résistance à la chaleur pour l'impression 3D FDM. Ces filaments, lorsqu'ils sont associés à un matériau tel que la fibre de carbone, comme c'est le cas du PEEK-CF, un composite PEEK à fibre de carbone, peuvent atteindre 260 ºC avant de se déformer sous la contrainte, ce qui les rend idéaux pour le prototypage rapide de connecteurs électriques, de produits d'extérieur, ainsi que de gabarits et de fixations pour des applications et des processus de moulage. Ce matériau est très résistant aux produits chimiques et à la friction et peut être usiné une fois solidifié après l'impression. Les propriétés de résistance à la chaleur du PEEK le rendent difficile à fondre et à extruder en douceur, et de nombreux utilisateurs signalent que la fiabilité et la cohérence avec le PEEK sont plus difficiles à obtenir. Les filaments PEEK ne sont compatibles qu'avec quelques imprimantes FDM industrielles. Pour garantir de bons résultats, les imprimantes doivent disposer d'une extrudeuse pouvant atteindre 400 °C, d'une chambre pouvant être chauffée à 120 °C, ainsi que d'une plaque de fabrication pouvant chauffer à 230 °C. Le PEEK est également sensiblement plus cher que les autres filaments.

ULTEM (PEI)

ULTEM est un autre nom pour le polyétherimide (PEI), un thermoplastique haute performance fréquemment utilisé dans l'impression 3D FDM en raison de sa résistance à la chaleur et de sa résistance. Avec une TFC d'environ 150 °C à 0,45 MPa et une grande résistance à la rupture, il remplace avantageusement et à moindre coût le PEEK dans de nombreuses applications. L'ULTEM est plus facile à imprimer que le PEEK, mais nécessite tout de même une extrudeuse à haute chaleur – environ 360 °C – pour obtenir de bons résultats, c'est pourquoi seule une gamme limitée d'imprimantes FDM est adaptée à l'impression du filament ULTEM.

| Matériau | Thermorésistance | Idéal pour : |

|---|---|---|

| PLA | 50 °C | Prototypage, gabarits et fixations, jauges rigides et solides |

| ABS | 90 °C | Prototypage de composants électroniques grand public résistants aux chocs |

| Polycarbonate (PC) | 140 °C | Pièces durables, légères et résistantes aux chocs pour les boîtiers |

| ULTEM | 150 ºC | Gabarits et fixations, boîtiers et prototypes résistants aux produits chimiques et à la température |

| PEEK | 260 ºC | Prototypage ou test fonctionnel de connecteurs électriques afin de réduire au minimum la dilatation thermique, garantir la résistance aux substances chimiques et favoriser une étanchéité efficace. |

Remarque : la thermorésistance se réfère à la température de fléchissement sous charge à 0,45 MPa pour tous les matériaux.

Résines résistantes à la chaleur pour l'impression 3D SLA

Les imprimantes 3D résine, telles que les imprimantes 3D stéréolithographiques (SLA), utilisent un laser ou une autre source de lumière pour polymériser une cuve de plastique liquide, une couche à la fois, et offrent de nombreuses options pour les matériaux d'impression 3D thermorésistants.

Les fabricants d'imprimantes 3D résine fabriquent pour la plupart leurs propres matériaux : ils ne sont donc pas aussi faciles à identifier et à regrouper que les filaments résistants à la chaleur de l'impression 3D FDM. De nombreuses résines standard à usage général pour l'impression 3D ne présentent pas une résistance élevée à la chaleur, mais des matériaux spéciaux peuvent atteindre la résistance à la chaleur la plus élevée de tous les procédés d'impression 3D plastique.

Impression 3D résine résistante à la chaleur : avantages et inconvénients

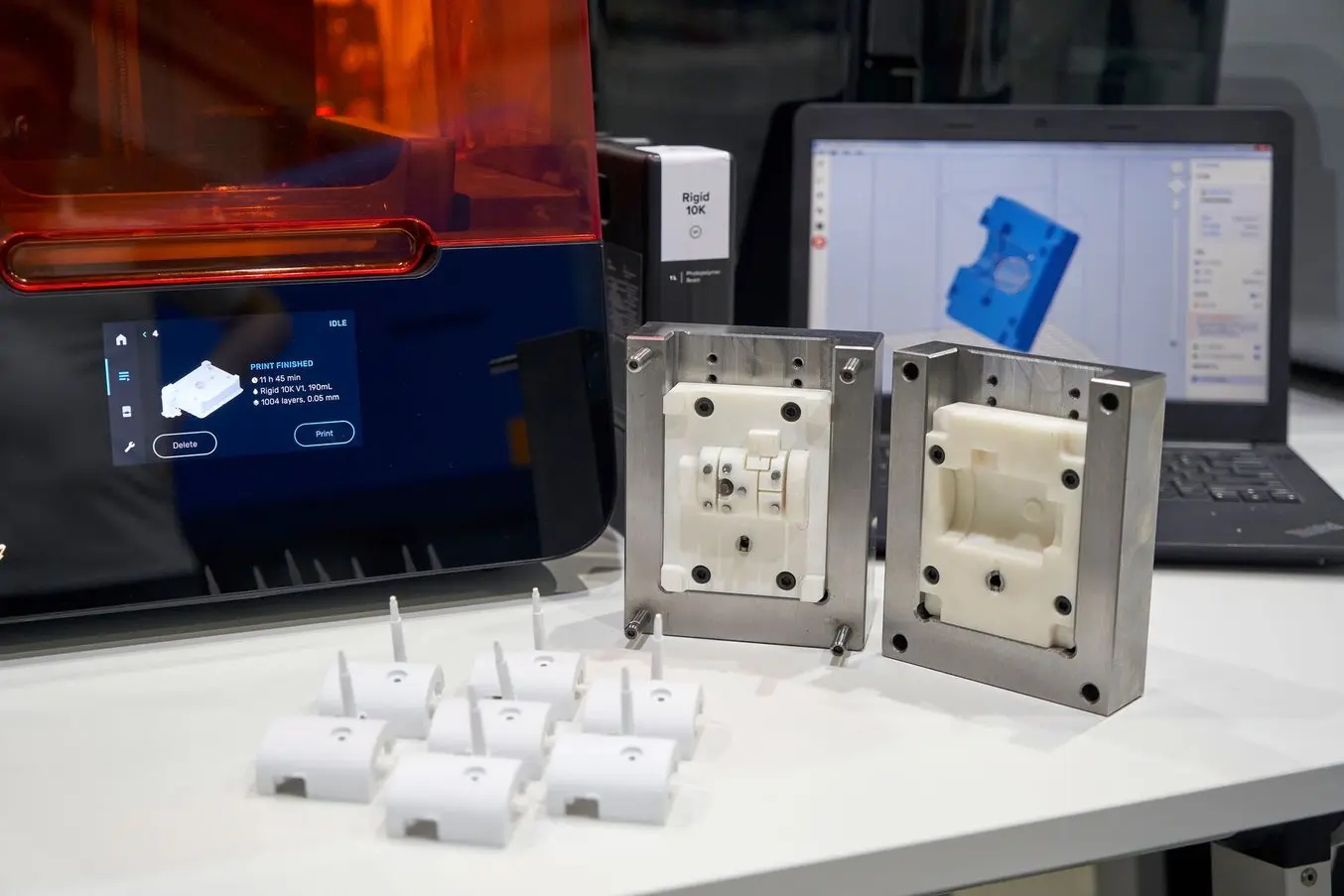

L'impression 3D résine peut être utilisée pour des applications à haute chaleur et à haute pression. Les moules en Rigid 10K Resin constituent une alternative rentable à l'usinage de moules en aluminium pour le moulage par injection de petites séries.

Les imprimantes 3D résine sont idéales pour créer des pièces de haute qualité avec des finitions de surface lisses, des tolérances serrées et un large éventail de propriétés des matériaux.

Comme les imprimantes résine durcissent les plastiques liquides à l'aide d'une source lumineuse, les couches sont chimiquement liées les unes aux autres dans toutes les directions. Cela signifie que les pièces ont des propriétés mécaniques isotropes et, contrairement aux pièces FDM, ne sont pas sujettes à la séparation le long d'un axe particulier. Cela signifie que les pièces imprimées en 3D avec des résines résistantes à la chaleur peuvent être utilisées pour les joints et les sceaux, les connecteurs électriques qui doivent s'accoupler avec d'autres composants, ou même les applications automobiles, aérospatiales et énergétiques où les températures élevées sont la norme.

Le processus SLA se prête également à la création de pièces avec des surfaces lisses, des lignes de couche peu nombreuses ou presque invisibles et d'une grande précision. Les résines résistantes à la chaleur sont idéales pour les prototypes fonctionnels, les aides à la fabrication et les pièces finales dans les applications de maintenance et de réparation (MRO) où l'environnement d'utilisation finale peut être chaud.

Imprimantes pour l'impression 3D résistante à la chaleur

Des solutions complètes telles que les écosystèmes Form 3+ et Form 3L permettent de concevoir, d'imprimer et de post-traiter des pièces résistantes à la chaleur en quelques heures. Les clients peuvent adopter l'impression 3D de qualité industrielle en interne, en réduisant les coûts et en optimisant leurs processus de travail.

La disponibilité des matériaux pour l'impression 3D résine dépend fortement du type d'imprimante. Contrairement à l'impression 3D FDM, où des types de plastique communs sont disponibles pour différents types d'imprimantes, les fabricants SLA formulent et créent souvent leurs propres matériaux.

Formlabs propose plus de 40 résines haute performance pour sa gamme d'imprimantes 3D résine de bureau et grand format avec une gamme variée de propriétés des matériaux. Certaines résines sont spécifiquement conçues pour la résistance à la chaleur, comme High Temp Resin, tandis que d'autres sont conçues pour d'autres propriétés des matériaux, comme la résistance à la rupture, mais permettent d'obtenir également une TFC élevée.

Introduction à l’impression 3D avec la stéréolithographie de bureau (SLA)

Vous cherchez une imprimante 3D pour produire rapidement des modèles haute résolution ? Téléchargez notre livre blanc pour découvrir comment fonctionne l’impression SLA et pourquoi elle est tant utilisée pour créer des modèles aux détails incroyables, une grande précision dimensionnelle et une excellente finition de surface.

Comparer les résines d'impression 3D résistantes à la chaleur.

L'impression 3D SLA permet d'obtenir des pièces lisses et de qualité pour l'utilisation finale, qui peuvent fonctionner dans une grande variété d'environnements différents. Formlabs a développé plusieurs résines résistantes aux hautes températures spécifiquement pour les clients travaillant dans des environnements extrêmes, en plus de créer plusieurs résines exceptionnellement solides qui sont également résistantes à la chaleur.

Lors du choix d'une imprimante résine pour un flux de travail d'impression 3D résistant à la chaleur, il est important de délimiter quelles propriétés mécaniques sont importantes en plus de la TFC. Par exemple, si vos pièces sont destinées à une utilisation finale à 200 ºC, c'est la première propriété mécanique à évaluer. Si leur environnement d'utilisation finale se limite à 150 ºC, vous aurez plus de choix et pourrez alors évaluer l'imprimante en fonction des autres matériaux disponibles, de la finition de surface, de la facilité d'utilisation et du prix.

Clear Resin

L'impression 3D résine offre la possibilité unique de créer des pièces imprimées en 3D véritablement transparentes. Matériau standard conçu pour garantir stabilité et durabilité, Clear Resin présente une résistance à la chaleur qui lui permet d'être utilisé dans des applications nécessitant des températures plus élevées, telles que les conduits d'air chaud ou de gaz. Avec une TFC de 73 °C à 0,45 MPa, ce matériau à usage général est excellent pour le prototypage fonctionnel. Clear Resin peut être utilisée pour des applications de moulage à plus basse température, comme le moulage du polyuréthane, ainsi que les restrictions applicables à ces substances chimiques, car les températures de moulage n'atteignent généralement qu'environ 60 °C.

Tough 2000 Resin

Pour le prototypage de pièces solides, rigides et robustes qui ne doivent pas se plier facilement, Tough 2000 Resin est un excellent choix. Il peut être utilisé pour les gabarits et les fixations qui nécessitent une déviation minimale, grâce à la simulation de la résistance et de la rigidité de l'ABS.

High Temp Resin

Pour les applications à haute température nécessitant la finition de surface lisse et les propriétés matériaux optimisées des résines SLA, High Temp Resin est le matériau rêvé. Il s'agit d'une résine conçue spécialement pour résister aux hautes températures. Avec une TFC de 238 °C à 0,45 MPa, la plus élevée des résines Formlabs, High Temp Resin est idéale pour des applications telles que le prototypage fonctionnel de produits électroniques grand public à haute température, les flux d'air, de gaz et de fluides chauds, ainsi que les moules et les inserts.

Flame Retardant Resin

Spécialement conçue pour être auto-extinguible et sans halogène, Flame Retardant Resin est un matériau SLA certifié UL 94 V-0 et présentant des indices de flamme, de fumée et de toxicité (FST) favorables. Il est idéal pour imprimer des pièces ignifugées, thermorésistantes, rigides et résistantes au fluage qui fonctionneront bien à long terme dans des environnements intérieurs et industriels avec des températures élevées ou des sources d'inflammation. Il a une TFC de 111 ºC à 0,45 MPa.

Rigid 10K Resin

Rigid 10K Resin est un matériau à charge de verre très solide, rigide et résistant à la déformation sous l'effet de diverses forces, pressions et couples. Il offre une très grande résistance à la chaleur avec une TFC de 238 °C à 0,45 MPa. Il est idéal pour les moules d'injection et les inserts en petite série, les modèles d'essai aérodynamiques et les gabarits, fixations et connecteurs exposés aux fluides.

Silicone 40A Resin

Associant la haute performance du silicone et la liberté de conception de l'impression 3D pour créer des pièces en silicone hautement fonctionnelles avec une excellente résistance aux produits chimiques et à la chaleur (jusqu'à 125 °C), Silicone 40A Resin est la première résine 100 % en silicone accessible à tous. Elle permet d'obtenir des caractéristiques fines de l'ordre de 0,3 mm et des géométries complexes impossibles à réaliser avec des méthodes traditionnelles.

Alumina 4N Resin

Seule céramique technique accessible et de haute performance, Alumina 4N Resin permet de nouvelles applications d'impression 3D pour les environnements extrêmes. Bien que l'impression avec cette résine nécessite un équipement supplémentaire pour un véritable brûlage céramique, une fois entièrement imprimées, les pièces en Alumina 4N Resin ont une température de travail maximale de 1500 °C. L'utilisation de ce matériau ouvre la voie à de nouvelles applications dans le domaine de la fonderie, du moulage et même dans des applications spécialisées telles que la manipulation des déchets nucléaires et des métaux liquides.

| Matériau | Thermorésistance | Idéal pour : |

|---|---|---|

| Clear Resin | 73 °C | Modèles conceptuels et prototypes solides et précis Fluidique et fabrication de moules, optique, éclairage et toute pièce nécessitant une translucidité ou présentant des caractéristiques internes. |

| Tough 2000 Resin | 63 °C | Gabarits et fixations nécessitant une flexion minimale Prototypes solides et rigides Aides à la fabrication Boîtiers et enceintes |

| High Temp Resin | 238 °C | Prototypes à air chaud, à gaz et à débit de fluide Supports, boîtiers et fixations résistants à la chaleur Moules et inserts |

| Flame Retardant Resin | 111 °C | Pièces ignifugées, résistantes à la chaleur, rigides et résistantes au fluage Pièces intérieures d'avions, d'automobiles et de trains Composants électroniques internes et de protection pour les consommateurs ou les applications médicales Pièces sur mesure, fixations et pièces de remplacement pour les secteurs industriels à hautes températures ou sources d'inflammation |

| Rigid 10K Resin | 238 °C | Pièces industrielles de précision devant supporter une charge importante sans se déformer Masters et inserts de moules d'injection en petite série Modèles d'essais aérodynamiques Composants, gabarits et fixations résistants à la chaleur et exposés aux fluides |

| Silicone 40A Resin | 125 °C | Pièces souples, flexibles et durables Sceaux, joints, passe-fils, connecteurs et amortisseurs pour l'automobile, la robotique et la fabrication Produits de technologie portable, poignées et pinces pour les produits de consommation Fixations flexibles,outils de masquage et moules souples pour le moulage de l'uréthane ou de la résine |

| Alumina 4N Resin | 1500 °C | Composants haute tension : enceintes, boîtiers et couvercles de connecteurs, blocs de jonction Protection thermique : isolateurs de bougies d'allumage, supports électriques, boîtiers ou tubes isolants Outils de fonderie pour le moulage des métaux : noyaux, creusets, gaines, carottes, outils de mélange, gauges thermocouples, filtres métalliques |

Remarque : les propriétés de la résistance à la chaleur diffèrent, car aucune mesure n'est applicable à tous les matériaux. Le tableau affiche la stabilité thermique pour Silicone 40A Resin, la température maximale de travail pour Alumina 4N Resin et la température de fléchissement sous charge à 0,45 MPa pour tous les autres matériaux.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon SLA gratuit à votre bureau.

Poudres résistantes à la chaleur pour l'impression 3D SLS

Le frittage sélectif par laser (SLS) fait référence au processus d'impression 3D par fusion sur lit de poudre, dans lequel un laser fritte les particules de poudre couche par couche. La poudre inutilisée supporte les pièces pendant l’impression, ce qui permet de créer des modèles complexes interconnectés sans devoir ajouter de structures de support.

Comme pour l'impression 3D FDM, les fabricants d'impression 3D SLS proposent des poudres familières et largement utilisées dans le monde de l'ingénierie, comme le nylon, le polypropylène et le TPU. Tous les matériaux SLS sont résistants à la chaleur, offrant certaines des meilleures propriétés des matériaux de toutes les solutions d'impression 3D plastique.

Impression 3D à base de poudre résistante à la chaleur : avantages et inconvénients

Les imprimantes 3D SLS excellent dans la production de pièces de qualité pour l'utilisation finale qui ont la résistance et la durabilité des produits moulés par injection. La nature autoportante du lit de poudre permet d'imprimer des pièces sans supports, ce qui accélère le post-traitement et permet de réaliser des formes qui seraient difficiles à imprimer avec les technologies SLA ou FDM.

Les écosystèmes SLS peuvent souvent recycler la poudre, ce qui permet d'accroître l'efficacité et de réduire le coût par pièce. Les imprimantes SLS ont souvent des volumes d'impression plus importants que les autres technologies et la nature autoportante de la technologie permet d'imprimer des lots de pièces plus importants, ce qui permet de réaliser des volumes de production faibles à moyens. La chaleur élevée utilisée pour fritter les matériaux SLS signifie que les pièces finies peuvent atteindre une thermorésistance élevée.

Les imprimantes SLS peuvent souvent être plus chères que les technologies FDM ou SLA, bien que des options accessibles comme la série Fuse de Formlabs permettent la production interne de pièces SLS résistantes à la chaleur à un prix abordable. Les pièces imprimées présentent également un état de surface légèrement rugueux, qui peut toutefois être facilement amélioré à l'aide de solutions de post-traitement.

Imprimantes pour l'impression 3D SLS de pièces résistantes à la chaleur

L'imprimante 3D SLS de la série Fuse est une méthode abordable et accessible de produire des pièces SLS résistantes à la chaleur dans des matériaux standard du secteur tels que le nylon 12 et le TPU.

Les poudres d'impression 3D SLS sont naturellement résistantes à la chaleur, de sorte que les options pour le choix d'une imprimante SLS ne sont pas trop limitées si l'application nécessite une TFC plus élevée. Le matériau de prédilection pour l'impression 3D SLS est le nylon, tandis que la plupart des fabricants d'imprimantes SLS proposent une gamme de poudres thermoplastiques familières. Les matériaux étant souvent communs à tous les fabricants, d'autres caractéristiques, telles que le volume d'impression, le prix, le flux de travail et les exigences en matière d'infrastructure, constituent généralement les facteurs de différenciation lors du choix d'une marque d'imprimante 3D SLS à l'autre.

La série Fuse de Formlabs a introduit une solution accessible, abordable, assez compacte pour l'atelier, à la fois pour le prototypage de haute qualité et la production de pièces finales. Avec une gamme de poudres standard du secteur, telles que le nylon 12, le nylon 11, les composites de nylon, le TPU et le polypropylène, elle offre de nombreuses options pour la production de pièces résistantes à la chaleur.

Introduction à l’impression 3D à frittage sélectif par laser (SLS)

Vous cherchez une imprimante 3D pour réaliser des pièces solides et fonctionnelles ? Téléchargez le livre blanc pour savoir comment fonctionne l’impression 3D SLS et les raisons de sa popularité pour le prototypage fonctionnel et la production de produits finis.

Comparer les poudres SLS résistantes à la chaleur

Grâce à leur TFC de 188 °C à 0,45 MPa, les pièces en Nylon 11 CF Powder constituent une alternative viable au métal pour les pièces de rechange et de remplacement, les équipements résistants aux chocs, les gabarits, les fixations et les prototypes fonctionnels en matériau composite.

Le matériau le plus courant pour le frittage sélectif par laser est le nylon, un thermoplastique technique très performant qui résiste aux UV, à la lumière, à la chaleur, à l'humidité, aux solvants, à la température et à l'eau. Il est idéal pour les assemblages complexes et les pièces durables avec une grande stabilité environnementale. Il est disponible en de multiples variantes et sous des formes composites, chacune adaptée à des applications différentes. Parmi les autres matériaux SLS populaires figurent le polypropylène (PP) ductile et le TPU flexible, qui présentent tous deux de bonnes propriétés de résistance à la chaleur.

Nylon 12 Powder

Alliant solidité et finesse des détails, Nylon 12 Powder est un matériau puissant conçu pour le prototypage fonctionnel et la production finale d’assemblages complexes et de pièces durables dotés d’une stabilité environnementale élevée. Il offre une TFC de 171 °C à 0,45 MPa, ce qui en fait l'un des meilleurs matériaux d'usage général pour les applications à haute température.

Nylon 12 GF Powder

Nylon 12 GF Powder est un matériau à charge de verre dont la rigidité et la résistance à la chaleur sous contrainte ont été améliorées pour supporter des conditions de fabrications exigeantes. Idéal pour les applications où la rigidité structurelle et la stabilité thermique sont essentielles, telles que les prototypes fonctionnels de haute performance ou les pièces d'utilisation finale robustes qui doivent maintenir une précision dimensionnelle parfaite.

Nylon 11 Powder

Nylon 11 Powder est un matériau ductile et robuste avec une TFC de 182 °C à 0,45 MPa. Il convient à l'impression 3D de pièces résistantes à la chaleur qui doivent se plier ou subir des chocs, au prototypage fonctionnel et à la production en série de petites séries.

Nylon 11 CF Powder

Nylon 11 CF Powder est une poudre renforcée par des fibres de carbone qui est idéale pour la fabrication de pièces rigides, solides et légères pouvant supporter une chaleur élevée pour une utilisation à long terme. Elle a une TFC de 188 °C à 0,45 MPa, ce qui en fait la poudre SLS de Formlabs la plus résistante à la température. Elle est idéale pour les applications à haute température qui requièrent résistance et rigidité, comme par exemple les alternatives au métal pour les pièces de rechange et de remplacement.

Polypropylene Powder

Polypropylene Powder est un véritable polypropylène (PP) qui offre une grande ductilité, permettant des pliages et des flexions répétés tout en garantissant la durabilité, sans qu'il soit nécessaire de recourir à un contrôle atmosphérique inerte. Avec une TFC de 113 °C à 0,45 MPa, sa résistance à la chaleur est légèrement inférieure à celle du nylon, mais elle peut néanmoins produire des prototypes fonctionnels et des pièces finales durables, résistantes aux produits chimiques, soudables et étanches.

TPU 90A Powder

Les imprimantes 3D SLS peuvent également créer des pièces flexibles en TPU avec une liberté et une facilité de conception inégalées. Associant la résistance à la température, la grande résistance au déchirement et l'allongement à la rupture du caoutchouc à la polyvalence de l'impression 3D SLS, TPU 90A Powder est idéale pour produire des prototypes et des pièces finales souples et sûres pour la peau capables de résister à une utilisation quotidienne.

| Matériau | Thermorésistance | Idéal pour : | |

|---|---|---|---|

| Nylon 12 Powder | 171 °C | Prototypage haute performance Production de petites séries Gabarits, fixations et outils permanents | |

| Nylon 12 GF Powder | 170 °C | Gabarits, fixations et pièces de rechange robustes Enveloppes et équipements pour petites séries Pièces soumises à des charges soutenues Applications à haute température | |

| Nylon 11 Powder | 182 °C | Prototypes, gabarits et fixations résistants aux chocs Boutons-pression, clips et charnières Conduits et boîtiers à parois minces Orthèses et prothèses | |

| Nylon 11 CF Powder | 188 °C | Pièces de rechange et alternatives aux pièces métalliques Équipement résistant aux chocs Outils, gabarits et fixations Prototypes fonctionnels en matériaux composites | |

| Polypropylene Powder | 113 °C | Prototypes d'emballage, boîtiers étanches, étuis Composants intérieurs automobiles Orthèses et fixations Fixations, outils et gabarits solides et résistants chimiques | |

| TPU 90A Powder | 94,3 °C | Objets de technologie portable, orthèses, prothèses, joints d'étanchéité, ceintures, bouchons, tubes, rembourrage, amortisseurs |

Remarque : les propriétés de la résistance à la chaleur diffèrent, car aucune mesure n'est applicable à tous les matériaux. Le tableau affiche le point de ramollissement Vicat pour TPU 90A Powder et la température de fléchissement sous charge à 0,45 MPa pour tous les autres matériaux.

Commander un échantillon gratuit

Examinez et ressentez par vous-même la qualité des imprimantes SLS Formlabs. Nous enverrons un échantillon SLS gratuit à votre bureau.

Impression 3D métal

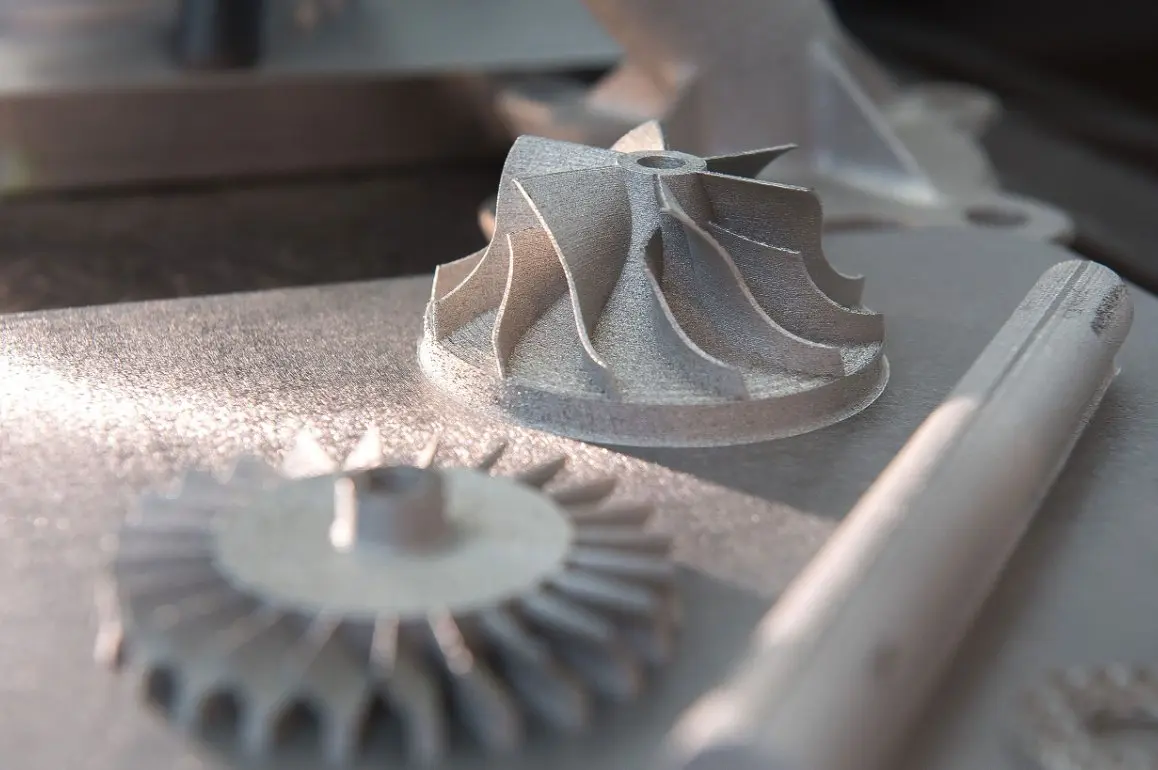

L'impression 3D métal a gagné en popularité à mesure que les imprimantes sont devenues plus accessibles, mais elles sont encore hors de portée pour la plupart des entreprises.

L'impression 3D métal est encore moins accessible, mais elle commence à devenir une possibilité pour les fabricants, les ingénieurs et les concepteurs de produits. L'impression 3D métal offre de multiples matériaux dont la thermorésistance est supérieure à 1000 ºC.

Impression 3D métal résistant à la chaleur : avantages et inconvénients

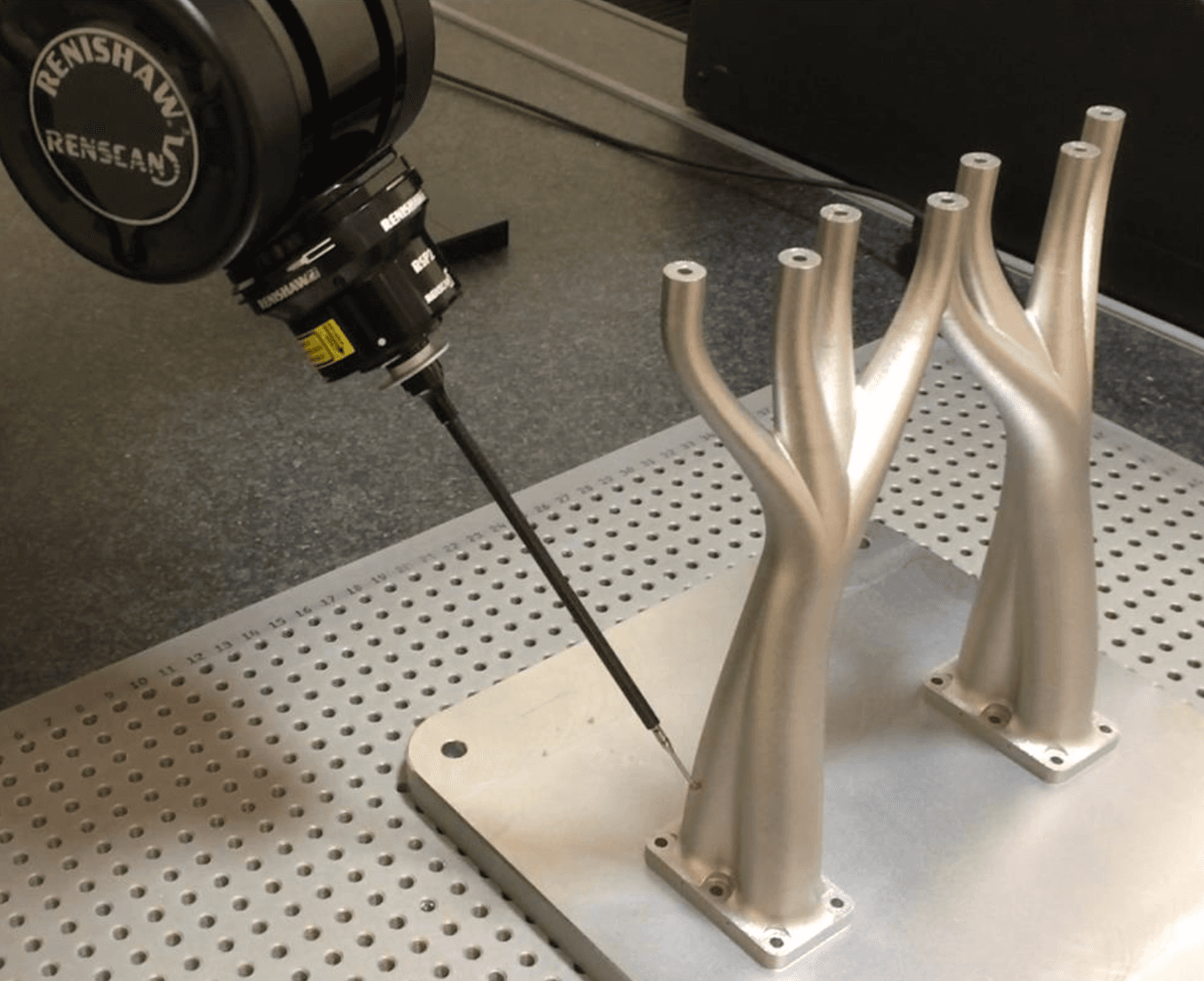

L'impression 3D métal est appréciée pour sa capacité à combiner la résistance, la durabilité et la résistance à la chaleur des pièces métalliques avec la liberté de conception de l'impression 3D. Les pièces métalliques imprimées en 3D sont très recherchées dans les secteurs de l'aérospatiale et de l'automobile, où l'allègement des pièces grâce à la conception générative permet d'obtenir des performances élevées sans ajouter de poids, ce qui ne serait pas possible avec les méthodes traditionnelles d'usinage de la fabrication des métaux.

La puissance élevée requise pour manipuler, fondre et/ou extruder des métaux ou des matériaux composites métalliques rend ces imprimantes souvent extrêmement coûteuses : un modèle de base peut coûter plus de 80 000 €. Les leaders du secteur de l'impression 3D métal proposent des appareils dont le prix atteint couramment un demi-million de dollars, voire plus, et qui nécessitent une infrastructure importante pour l'assistance de leurs processus d'impression, comme des salles séparées et des opérateurs dédiés.

Imprimantes pour l'impression 3D métal résistant à la chaleur

Il y a moins de fabricants d'imprimantes 3D métal que d'imprimantes 3D plastique, mais leur nombre augmente à mesure que la demande augmente pour des flux de travail capables d'offrir à la fois la résistance et les matériaux familiers du secteur des pièces en métal et les possibilités de conception de l'impression 3D.

Ces fabricants sont regroupés en gros en deux technologies : le filage et la fusion sur lit de poudre. Les imprimantes FDM pour le métal fonctionnent comme les autres imprimantes FDM, mais utilisent des tiges en métal rigidifiées par des liants en polymère. Les pièces brutes terminées sont ensuite soumises à un frittage dans un four pour en retirer le liant. Les imprimantes 3D métalliques à fusion sélective par laser (SLM) et à frittage direct par laser du métal (DMLS) fonctionnent de la même manière que les imprimantes SLS, mais au lieu de fritter des poudres de polymères, elles frittent des particules de poudre métallique couche par couche à l'aide d'un laser.

Métaux populaires résistants à la chaleur pour l'impression 3D

Les matériaux d'impression 3D métal sont familiers aux fabricants, et de nombreux utilisateurs d'impression 3D sont enthousiastes à l'idée de combiner les métaux standard du secteur avec la liberté de conception de l'impression 3D.

L'un des avantages de l'impression 3D métallique réside dans la familiarité des matériaux. Qu'il s'agisse de barres coulées et assemblées ou de poudres frittées pour créer des formes, les métaux tels que l'acier et l'aluminium sont facilement reconnaissables et connus des utilisateurs potentiels de cette technologie. Les matériaux les plus populaires sont les mêmes que ceux déjà utilisés dans les secteurs aérospatial, automobile, industriel, agricole et des services.

Titane

Le titane est un métal très résistant à la chaleur et l'un des alliages les plus utilisés dans l'impression 3D. Il est résistant à la corrosion et son poids est faible par rapport à sa résistance.

Acier inoxydable

L'acier inoxydable est un matériau largement connu et utilisé dans de nombreuses applications, en particulier dans les secteurs de l'architecture, du design, de l'automobile et de l'aérospatiale. L'impression 3D en acier inoxydable peut être utile pour la fabrication de pièces de rechange uniques dans des domaines tels que la production, où les méthodes traditionnelles peuvent prendre des semaines, ou dans d'autres contextes, comme sur les navires militaires, où il est possible d'imprimer des composants directement en mer. Le point de fusion de l'acier inoxydable varie en fonction de la formulation exacte du matériau, qui est un composite, mais se situe entre 1370 °C et 1530 °C.

Aluminum

L'aluminium est un matériau très prisé pour les pièces légères à faible densité. Avec un point de fusion de 660 °C, il se situe à l'extrémité inférieure des matériaux d'impression 3D métal résistants à la chaleur.

| Matériau | Thermorésistance | Idéal pour : |

|---|---|---|

| Titane | 1668 °C | Fixations, gabarits et boîtiers pour usage final résistants à la corrosion |

| Acier inoxydable | 1370 °C à 1530 °C | Fabrication sur demande de pièces pour l'aérospatiale, la marine et la fabrication |

| Aluminum | 660 °C | Pièces légères, pales de turbines, composants de drones |

Remarque : la résistance à la chaleur se réfère au point de fusion pour tous les matériaux.

La résistance à la chaleur dans l'impression 3D

Alors que des secteurs comme l'ingénierie aérospatiale et la fabrication automobile adoptent de plus en plus la technique d'impression 3D, les matériaux résistants à la chaleur sont de plus en plus demandés. La flexibilité géométrique, la liberté de conception et les cycles itératifs rapides des pièces imprimées en 3D permettent aux sociétés de réduire leurs coûts tout en repoussant les limites de la performance des pièces.

Le processus d'impression 3D plastique et métal offre une large gamme de matériaux d'impression 3D résistants à la chaleur. Certains sont familiers, comme le nylon et les poudres métalliques comme l'aluminium ou le titane, et d'autres sont uniques dans le monde de l'impression 3D. Chaque technologie et chaque matériau présentent des avantages uniques, et certains conviennent mieux à certaines applications.

Pour en savoir plus sur la technique d'impression 3D et le matériau adaptés à votre application, contactez nos experts. Pour explorer la gamme de matériaux Formlabs résistants à la chaleur, visitez notre catalogue de matériaux.

Vous ne savez pas quelle solution d'impression 3D conviendrait le mieux à votre activité ? Réservez une consultation individuelle pour comparer les options, évaluer le retour sur investissement, faire des essais d'impression, etc.