Impression 3D SLS abordable pour des solutions de prothèses sur mesure

Partial Hand Solutions se consacre à faire progresser la technologie des prothèses pour patients amputés de tous âges. Depuis la création de la société en 2007, l’entreprise a fourni des solutions fonctionnelles à l’attention de nombreux soldats en activité et de personnes amputés de doigts ou nécessitant des prothèses partielles de main. Elle travaille aussi avec les enfants, pour qui les contraintes sont encore plus importantes.

Son fondateur, Matthew Mikosz, réalise des prothèses sur mesure depuis longtemps, mais ce n’est que récemment qu’il a pu résoudre le problème fondamental : comment fabriquer des prothèses sur mesure, durables et à un prix abordable.

Ces deux dernières années, Matthew a utilisé un processus externalisé de moulage par injection pour fournir des prothèses de doigts à ses patients de tous âges, améliorant leur mobilité et leur fonctionnalité. Chaque patient est unique, or les pièces sous-traitées étaient disponibles en cinq tailles seulement, et elles demandaient deux semaines pour être livrées.

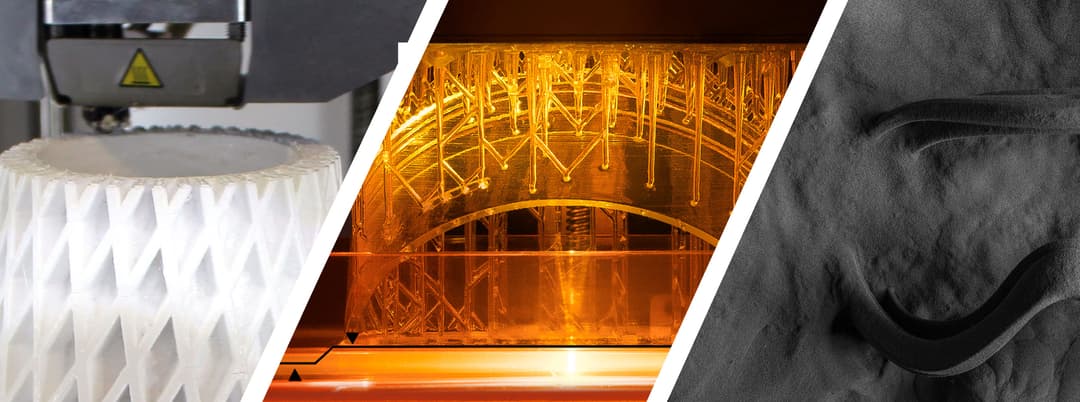

Matthew Mikosz voulait fournir à ses patients des produits vraiment sur mesure, ce qui généralement dépassait leurs moyens. Pour arriver à ses fins, il a longuement exploré les divers procédés et il est passé du moulage à injection à l’impression 3D stéréolithographique (SLA) et par dépôt de fil fondu (FDM). Il s’est toujours intéressé aux pièces imprimées en 3D en nylon, mais il n’a pas vraiment pu expérimenter lui-même le procédé d’impression à frittage sélectif par laser (SLS) du fait de leur coût excessif.

Matthew a eu récemment l’occasion d’utiliser la nouvelle imprimante SLS, la Fuse 1, avec sa station de post-traitement Fuse Sift, qui ouvrent de nouvelles opportunités à la fabrication de prothèses sur mesure, et ce à un coût par pièce bien plus raisonnable. « J’ai toujours voulu une imprimante SLS, mais leurs prix actuels sont prohibitifs. La Fuse 1 est idéale pour une petite entreprise comme Partial Hand Solutions. »

Impression 3D SLS abordable pour des solutions de prothèses sur mesure

Vous souhaitez enregistrer cet article, l’imprimer ou le partager avec vos collègues ? Téléchargez-le en PDF.

Définition des termes

Le frittage sélectif par laser est un procédé de fabrication additive utilisant un laser haute puissance pour fritter un matériau plastique en poudre et obtenir une structure solide, sur la base d’un modèle 3D.

La Fuse 1 est une imprimante 3D SLS de Formlabs, à faible encombrement et processus de travail simple, qui permet de produire directement des pièces de qualité d’impression concurrentielle.

La Fuse Sift est une station de récupération de poudre conçue pour la Fuse 1, utilisée pour extraire les pièces imprimées de la chambre de fabrication, les nettoyer, tamiser la poudre non frittée et la recycler.

Grâce à la Fuse 1 et Fuse Sift, Matthew estime qu’il a enfin la possibilité d’imprimer en 3D des prothèses sur mesure haute performance. Pour la première fois, il peut imprimer des pièces très légères et de grande durabilité avec un budget convenant à une petite entreprise.

Quelles sont les différences entre imprimer en 3D SLS sur la Fuse 1 et sur les autres imprimantes que Matthew utilisait auparavant ? Matthew en a trouvé deux principales :

-

Le processus de travail, qui réduit les coûts et la durée de conception.

-

Le haut niveau de qualité des pièces qui permet à une petite entreprise de produire des prothèses exceptionnelles, sur mesure et durables.

Partie 1 : Le processus de travail SLS

« La Fuse 1 et la Fuse Sift travaillent incroyablement bien ensemble et c’est exactement ce que j’attendais d’un appareil de ce calibre. »

Matthew Mikosz

Comment Matt a mis en œuvre la Fuse 1 et la Fuse Sift.

Matthew, comme beaucoup de concepteurs, est très méthodique dans sa façon d’organiser efficacement son espace de travail. L’efficacité des processus de travail est fondamentale pour réduire la perte de temps et la frustration. Plus important encore, cette efficacité lui permet de passer plus de temps à la conception des pièces qu’à leur nettoyage en sortie d’imprimante.

La Fuse 1 et la Fuse Sift ont été conçues pour travailler ensemble. Formlabs est réputée pour concevoir des processus de fabrication additive rendant accessible l’impression 3D de qualité industrielle à des entreprises de toutes tailles. Le couplage de la Fuse 1 et de la Fuse Sift est le résultat d’années de conception et d’essais pour arriver finalement au processus de travail SLS le plus simple et efficace du marché.

Pour réaliser ses modèles de prothèses pédiatriques « M Fingers », Matthew a suivi les étapes suivantes :

-

Préparation du fichier dans PreForm. Matthew a deux imprimantes stéréolithographiques de bureau Form 2 qu’il utilise pour prototyper des pièces. Il a donc une très grande expérience de l’utilisation de PreForm, le logiciel de préparation d’impression pour imprimantes Formlabs. PreForm est conçu pour être facile à utiliser et l’expérience de Matthew rend la transition encore plus simple. « Même si vous n’avez jamais utilisé une imprimante Formlabs auparavant, PreForm est vraiment facile à mettre en œuvre. Il facilite réellement la préparation du fichier d’impression. »

-

Préparation de la Fuse 1. Il suffit d’ajouter la poudre dans la Fuse 1 et d’insérer une cassette optique propre. La Fuse 1 dispose d’une liste de contrôle avec des instructions écrites ou visuelles, qui s’affiche sur l’écran tactile et explique chaque procédure pas à pas. « Après avoir suivi le processus quelques fois, il ne m’était même plus nécessaire de lire les instructions. Quelques impressions m’ont suffi pour prendre le coup de main. »

-

Nettoyage des pièces après impression. La Fuse Sift dose et distribue automatiquement le mélange de poudre neuve et de poudre déjà utilisée, de façon à en contrôler et réduire la consommation. Nylon 12 Powder a la propriété de produire des pièces robustes et complètement fonctionnelles avec un taux de renouvellement de poudre de 30 %, ce qui signifie qu’elles peuvent être imprimées avec 70 % de poudre recyclée. « La Fuse 1 et la Fuse Sift sont vraiment bien conçues. C’est fantastique de pouvoir sortir les pièces de la machine, de se déplacer d’un mètre à peine, et de les mettre à nettoyer dans la Fuse Sift. »

-

Coloration et assemblage des pièces. Les pièces peuvent ensuite être colorées, traitées par vaporisation de peinture, laquage, galvanoplastie, dépôt de revêtement pour obtenir différentes couleurs, finitions et propriétés, telles que l’étanchéité (revêtement) ou encore la conductivité (galvanoplastie). Matthew laisse tremper les prothèses de doigt M Fingers dans une solution d’eau chaude avec une teinture de qualité professionnelle pendant 10 minutes. Cela donne aux pièces une belle finition de couleur noire.

Ce processus (préparation dans le logiciel, impression et post-traitement) permet à Matthew de réaliser lui-même, sur une seule imprimante et en deux jours à peine, des prothèses pédiatriques M Finger (prothèse de doigts moulée sur mesure, très résistante et contrôlable), de qualité supérieure et directement utilisables.

La possibilité de recycler la poudre d’impression SLS est essentielle pour des entreprises de petite taille. La Fuse 1 a été expressément conçue pour fournir un volume de production maximum au coût unitaire le plus bas possible. Sa plateforme de fabrication peut être densément remplie pour maximiser le nombre de pièces par impression.

La Fuse 1 et la Fuse Sift travaillent… puis on passe au lot suivant.

Introduction à l’impression 3D à frittage sélectif par laser (SLS)

Vous cherchez une imprimante 3D pour réaliser des pièces solides et fonctionnelles ? Téléchargez le livre blanc pour savoir comment fonctionne l’impression 3D SLS et les raisons de sa popularité pour le prototypage fonctionnel et la production de produits finis.

Partie 2 : Les avantages des pièces en nylon

Matthew a pu remplacer l’ensemble de son processus de moulage par injection sous-traité par une seule imprimante 3D Fuse 1. Et cela a pu être possible notamment parce que la Fuse 1 permet de réaliser efficacement des pièces de haute qualité.

Selon Matthew, les avantages des pièces en nylon imprimées sur la Fuse 1 sont les suivants :

-

Faibles coûts des matériaux. Le nylon est un matériau à prix abordable et la Fuse 1 est optimisée pour imprimer avec de la poudre recyclée, ce qui minimise les déchets. « J’avais l’impression que la poudre de nylon était coûteuse. Mais lorsque vous calculez le prix unitaire sur la base d’une impression, les prothèses sont finalement d’un prix raisonnable. »

-

Grande liberté de conception. Les pièces étant soutenues par la poudre pendant l’impression, les supports sont inutiles. Cela facilite la fabrication d’éléments en porte-à-faux ou de formes complexes, de pièces emboîtables, de canaux internes et autres modèles complexes. « L’utilisation de la Fuse 1 a ouvert de nouveaux horizons à mon travail de conception. Maintenant, je réfléchis aux améliorations que je peux apporter à mon travail et aux résultats pour le patient. »

-

Productivité et volume de production élevés. L’impression SLS est la plus rapide des technologies de fabrication additive de pièces finales et de prototypes fonctionnels et durables. Il est possible d’agencer de nombreuses pièces à imprimer de façon à maximiser l’espace de fabrication disponible. « Deux jours pour obtenir une pleine plateforme de fabrication ne sont rien comparés aux semaines durant lesquelles je devais attendre mes pièces moulées par injection. »

-

Des matériaux éprouvés pour une utilisation finale. Les pièces en nylon imprimées sur la Fuse 1 sont en thermoplastique de haute qualité. Leurs propriétés mécaniques sont comparables à celles de pièces réalisées selon des méthodes de fabrication conventionnelles, comme le moulage par injection ou des appareils SLS haut de gamme. « J’ai déjà utilisé une imprimante SLS HP. Les pièces imprimées par la Fuse 1 ont le même aspect, voire meilleur, que celles obtenues avec la HP. »

Prothèse M Finger : Moins d’étapes de post-traitement

La prothèse M Finger est le produit phare de Partial Hand Solutions, conçue au départ pour les soldats qui revenaient d’Afghanistan.

En appliquant la règle d’espacement minimum pour pièces mobiles, Matthew a pu imprimer des articulations fonctionnelles en un minimum d’étapes de post-traitement. Matthew affirme : « Cela va m’aider à réduire le temps consacré à l’assemblage. Ces pièces bougent comme souhaité, en douceur et avec un minimum de jeu. Je suis impressionné par la capacité de la machine à imprimer des articulations fonctionnelles. Je ne vais plus jamais avoir besoin de sous-traiter ces pièces. » Le frittage sélectif par laser est le seul procédé capable d’imprimer des articulations fonctionnelles, ce qui permet à Matthew de supprimer complètement l’une des étapes de post-traitement du processus qu’il sous-traitait auparavant.

La Fuse 1 est un appareil compact qui ne prend pas beaucoup de place et, à première vue, Matthew craignait ne pas pouvoir imprimer le volume de pièces dont il avait besoin. Mais en agençant bien les pièces dans la chambre de fabrication, il s’est rendu compte que l’aspect compact de la Fuse 1 était trompeur. « Au départ, j’ai cru que le volume d’impression de la Fuse 1 serait trop petit. Mais en fait, il peut accueillir beaucoup de pièces. J’arrive à imprimer 160 doigts en deux jours. C’est vraiment impressionnant. »

Matthew va toujours plus loin et recherche en permanence de nouveaux modèles pour améliorer la prothèse M Finger. Il est persuadé que l’impression 3D SLS en interne va ouvrir la voie à de nouvelles techniques, qui vont lui permettre de réaliser des prothèses extraordinaires pour ses patients.

Remplacement de la fibre de carbone : Le dispositif récepteur de la prothèse

La photo ci-dessus montre un doigt prosthétique Titan qui se connecte à un dispositif imprimé en 3D, attaché à la main du patient. Outre des doigts, ce dispositif permet d’attacher d’autres dispositifs prosthétiques tels que des outils de préhension. Matthew utilisait habituellement la fibre de carbone pour la fabrication de ces dispositifs et le processus était gourmand en main-d’œuvre et coûteux.

Il lui est maintenant possible de fabriquer en interne toutes sortes de dispositifs récepteurs à un coût raisonnable, même s’ils sont sur mesure et adaptés aux spécificités du patient. Mais le plus grand avantage reste que la qualité et la fonctionnalité des pièces sont de même niveau que celles en fibre de carbone, et les dispositifs peuvent être utilisés par les patients directement après impression. Matthew ajoute : « Je ne constate aucune trace des lignes de couches sur les impressions avec la Fuse 1. J’ai bien suivi les tolérances recommandées et je suis vraiment étonné de l’aspect des pièces imprimées. La qualité de finition du dispositif est exceptionnelle. Je suis vraiment et agréablement surpris de la qualité globale de la pièce. Et je peux immédiatement les utiliser sur le patient en fin d’impression. »

Impression de pièces de grande taille : Le coude

Les enfants sont souvent équipés de prothèses faites pour des adultes. Elles peuvent être lourdes pour eux, tant qu’ils n’ont pas atteint la taille correspondant à ces prothèses standard.

Matthew a conçu cette prothèse de coude et d’épaule pour un petit garçon de 10 ans, comportant des pièces coulissantes et des cliquets, imprimés en nylon sur la Fuse 1 et fonctionnels après assemblage. Malgré sa taille, l’épaule présente la qualité attendue des pièces en nylon imprimées sur la Fuse 1. Matthew a trouvé que la prothèse était même plus facilement nettoyée que les doigts dans Fuse Sift, du fait de la réduction des petites fissures et de la poudre restante. Le temps d’impression du coude était supérieur à celui de plus petites pièces, mais Matthew a déclaré : « Le temps d’impression était justifié au vu de l’importance de ses dimensions. »

L’imprimante 3D SLS Fuse 1 pour des applications médicales

Formlabs est vraiment heureux de proposer l’imprimante 3D SLS Fuse 1, ainsi que la station de récupération de poudre Fuse Sift, qui permettent à des entreprises de toute taille de réduire les coûts de sous-traitance et les délais de réalisation. Maîtrisez l’ensemble du processus de développement de produits tout au long des itérations, du premier modèle de concept à la fabrication du produit fini, et fabriquez des produits prêts à l’emploi, biocompatibles et stérilisables, directement avec Nylon 12 Powder. L’impression 3D SLS haute performance est enfin disponible grâce à la Fuse 1, un appareil à un prix raisonnable, d’encombrement réduit et simple à mettre en œuvre.

La Fuse 1 met à votre portée l’impression 3D médicale haute performance, vous permettant de fabriquer des produits sur mesure directement utilisables sur vos patients, qu’il s’agisse de prothèses spécifiques, de prototypes de dispositifs médicaux ou encore d’outils chirurgicaux. L’ensemble des avantages ont dépassé les attentes qu’avait Matthew en recevant sa Fuse 1 : « J’aime cet appareil. La Fuse 1 et la Fuse Sift sont complémentaires et se justifient totalement. Je donne cinq sur cinq à la Fuse 1. »

Si vous êtes prêt à vous lancer dans l’impression SLS en interne, contactez-nous et demandez un échantillon en Nylon 12 Powder pour voir par vous-même ce que produit la Fuse 1.