Comment Lush Cosmetics concrétise ses idées en moins de 24 heures grâce à l’impression 3D

Poussez la porte de l’une des boutiques Lush Cosmetics partout dans le monde et vous serez captivé par la gamme gigantesque de produits disponibles dans toute une variété de formes, de tailles et de couleurs. Cette société fondée en 1995 par les entrepreneurs britanniques Mark Constantine et Liz Weir s’est donné pour mission de revitaliser le marché des produits de beauté en adoptant une approche nouvelle des cosmétiques qui favorise le commerce éthique et des ingrédients d’origine 100 % végétale.

Mondialement connue pour ses produits de beauté faits main, créatifs et attrayants tels que les barres de massage, les crèmes pour le corps, les bombes de bain et bien d’autres, la chaîne aux 928 boutiques réparties dans 48 pays attribue son succès au fait de pouvoir répondre rapidement aux tendances et aux demandes des clients.

Pour augmenter ses capacités de conception de produits, l’entreprise a ouvert en 2018 un pôle de recherche et développement de pointe, équipé de différentes technologies de fabrication additive.

Pour en savoir davantage sur la manière dont ce géant du commerce de détail utilise l’impression 3D, nous nous sommes entretenus avec son responsable du labo d’innovation, Damien Carter. Ce virtuose de la conception 3D et du moulage exploite un parc de neuf imprimantes 3D Formlabs pour donner à la société un avantage concurrentiel en commercialisant rapidement des produits encore introuvables ailleurs.

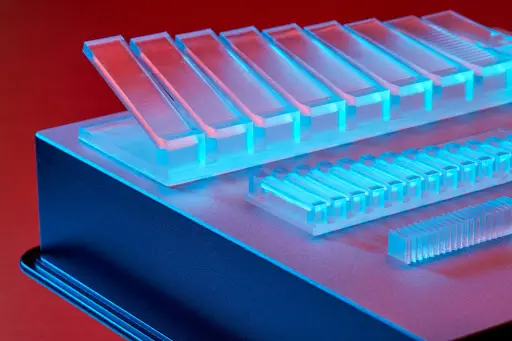

Lush Cosmetics utilise un parc de neuf imprimantes 3D Formlabs pour la fabrication de nouveaux modèles en interne dans son centre de R&D à Poole, au Royaume-Uni.

Dans les coulisses du centre de R&D de pointe de Lush Cosmetics

Sur le site du siège mondial de Lush Cosmetics à Poole, au Royaume-Uni, l’unité 1 est le creuset où la plupart des nouveaux produits sont conceptualisés.

Implantée au siège mondial de Lush à Poole, dans le sud de l’Angleterre, l’unité 1 est un centre de recherche et de développement qui a coûté plusieurs millions de livres et qui permet à l’équipe de concepteurs de produits de Lush d’expérimenter des idées et d’essayer de nouveaux processus de développement.

Ce centre est équipé d’une vaste gamme de technologies de fabrication additive, dont six imprimantes stéréolithographiques (SLA) Formlabs Form 2, deux imprimantes Formlabs Form 3, ainsi que plusieurs imprimantes 3D FDM, des machines de formage sous vide et de fraisage numérique et tout l’équipement de conception et de numérisation 3D. L’équipe de l’unité 1 travaille en étroite collaboration avec les inventeurs de produits pour finaliser les processus de production avant d'envoyer les modèles finaux à la fabrication.

Le centre fournit également un soutien aux sites de fabrication mondiaux de Lush situés au Royaume-Uni, au Japon, en Australie, en Croatie et en Allemagne, ce qui leur permet de tenir leur engagement de livrer des produits frais à chaque point de vente de la chaîne.

« À l’unité 1, la majeure partie de notre développement de produits se fait sur nos imprimantes Formlabs parce qu’elles nous fournissent à faible coût le haut niveau de précision qui fait la spécificité de nos produits. Disposer de la technologie Formlabs sur nos sites principaux de développement au Royaume-Uni et au Japon nous permet de partager les modèles de produit rapidement et facilement partout dans le monde. »

Damien Carter, responsable du labo d’innovation, Lush Cosmetics

Repenser les processus de travail traditionnels grâce à l’impression 3D

Avant d’utiliser l’impression 3D, Lush fabriquait les masters des moules de ses produits phares à la main, en combinant modelage d’argile et sculpture sur moulage en pierre synthétique. C’était un processus souvent laborieux et long pour l’équipe de développement. En conséquence, les itérations de produit étaient moins flexibles, puisque la création de chaque moule prenait plusieurs jours. Façonner les moules à la main empêchait l’équipe d’exploiter pleinement son potentiel de développement de produits.

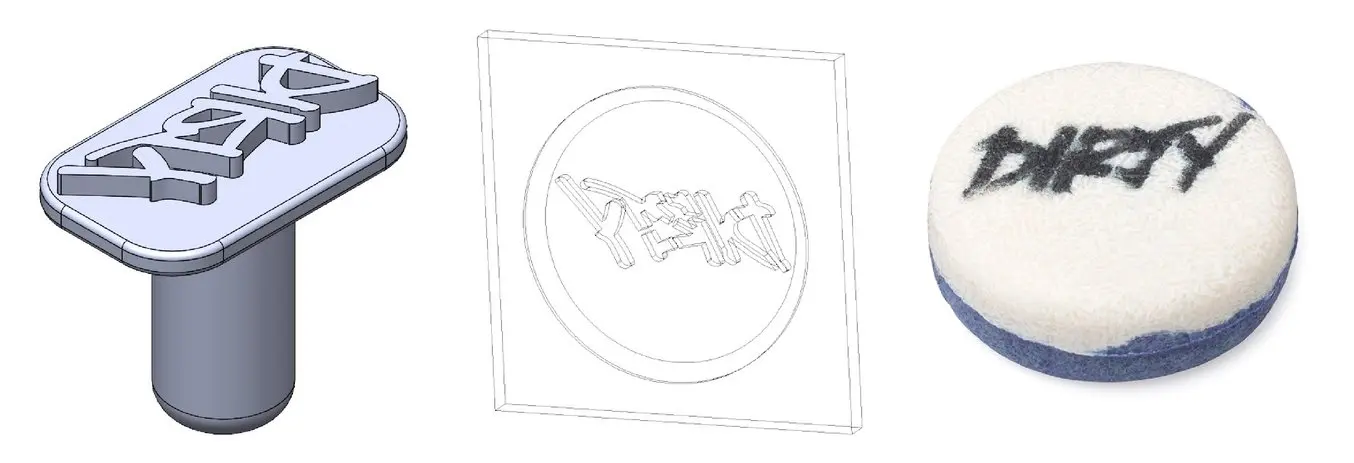

Grâce à la précision élevée de la technique d’impression 3D par stéréolithographie, Damien peut créer des produits avec des lettrages et des détails des plus fins.

Dans un effort d’optimisation du processus de création de modèles détaillés, particulièrement complexes à produire avec un outillage manuel, Lush a acquis sa première imprimante 3D stéréolithographique (SLA) Formlabs en 2016. L’entreprise a opté pour une machine SLA car elle savait que l’imprimante était capable de fournir des pièces imprimées de haute précision. La technologie SLA emploie un laser de précision pour transformer de la résine liquide en plastique durci par le processus dit de photopolymérisation. C’est un procédé idéal pour les modèles détaillés avec lettrage personnalisé. La finition de surface étant lisse, l’impression 3D SLA permet aussi de réduire le temps de post-traitement.

« Nous utilisons nos imprimantes 3D Formlabs pour la création de moules, la fabrication d’outillage sur mesure et la production de pièces finales. Nous sommes une entreprise réactive, et avoir cette capacité de production en interne signifie que nous n’avons pas à partager nos modèles avec des sous-traitants, puisque nous réalisons toutes les étapes du processus de développement de produits. »

Damien Carter, responsable du labo d’innovation, Lush Cosmetics

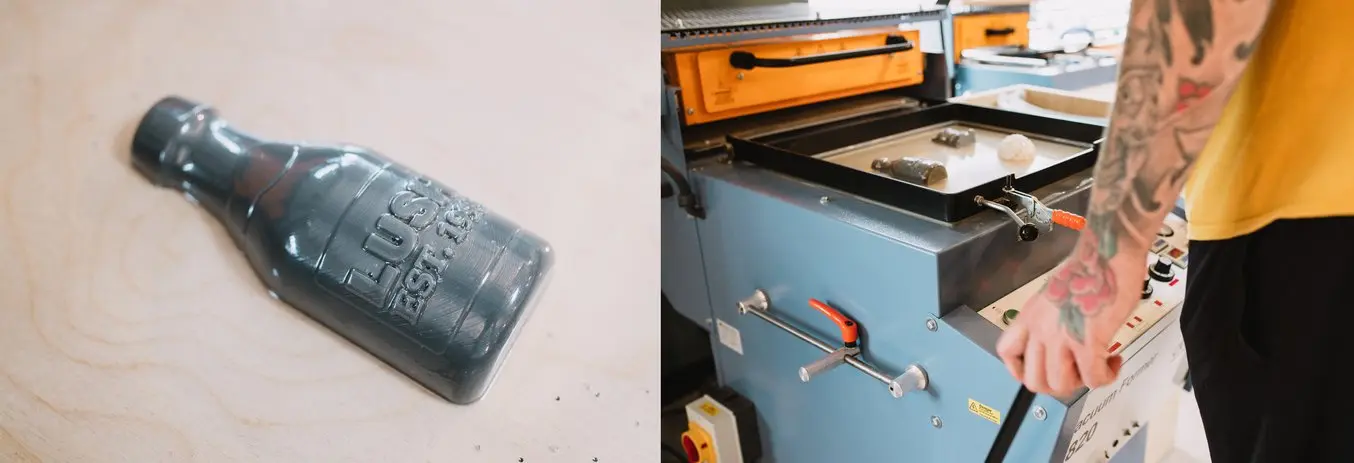

Lush Cosmetics utilise ses imprimantes Formlabs pour la réalisation de moules, d’outillage et de pièces finales.

Dans d’autres cas, quand la précision est moins essentielle pour le projet, par exemple pour la création de prototypes de porte-savon, l’équipe utilise l’une de ses imprimantes à dépôt de fil fondu (FDM) qui permet une résolution d’impression moindre.

L’équipe de Lush Cosmetics forme sous vide les pièces qu’elle a imprimées en interne.

Du concept à l’impression en quelques minutes à peine

En utilisant le logiciel CAO SolidWorks ou ZBrush, Damien et son équipe peuvent modéliser de nouveaux concepts et les envoyer à leurs imprimantes grâce à la fonctionnalité d’impression à distance Formlabs. Conserver soigneusement une archive numérique de chaque itération dans le logiciel CAO leur permet de recycler et de réutiliser des modèles, ce qui fait gagner du temps et réduit les coûts de production.

« La raison pour laquelle nous avons choisi des imprimantes Formlabs, c’est leur commodité et leur fiabilité. Il suffit de les brancher et on sait qu’on va obtenir un résultat impeccable à tous les coups. Le rendu 3D aide aussi nos collègues à visualiser les détails complexes du produit avant d’envoyer les modèles en production. »

Damien Carter, responsable du labo d’innovation, Lush Cosmetics

Grâce à ce processus, Damien peut tout simplement envoyer par e-mail les fichiers STL (un format de fichier natif pour l’impression 3D) de ses modèles à ses collègues partout dans le monde, ce qui facilite la progression des idées pendant les phases de production intensives ou lors des périodes où le développement s’accélère, comme les fêtes de fin d’année. Auparavant, il fallait parfois plusieurs jours, voire plusieurs semaines, pour faire parvenir un nouveau moule de test à un autre site de l’entreprise. Un autre outil de l’équipe du labo d’innovation, c’est le scan puis l’impression 3D de produits existants qui ne disposent pas de fichier STL maître, ou quand elle veut s’inspirer d’objets du quotidien.

Un savon koala spécial pour aider la faune victime des feux de forêt en Australie

Un autre exemple illustrant la manière dont l’impression 3D a permis à Lush de rester réactif est son projet de soutien « All The Wild Things », mis en place l’année dernière. En janvier 2020, Lush a sorti un savon en forme de koala dont le produit de la vente était destiné au Bush Animal Fund, une œuvre de bienfaisance qui vient en aide à la faune victime des feux de forêt en Australie.

Ce savon, produit mondialement à 50 000 unités, soit le nombre de koalas en Australie, s’est très vite écoulé. Ses fans ont supplié Lush de remettre en production ce modèle en édition limitée.

« Je suis extrêmement fier d’avoir fait partie de l’équipe qui a travaillé sur le projet de soutien All The Wild Things pour récolter des fonds pour les animaux victimes des feux de forêt en Australie. Nous avons réussi à produire les modèles de moule en moins de 24 heures grâce aux imprimantes Formlabs et les savons koala en édition limitée sont entrés en production en moins d’une semaine. »

Damien Carter, responsable du labo d’innovation, Lush Cosmetics

Penser au-delà de la cosmétique

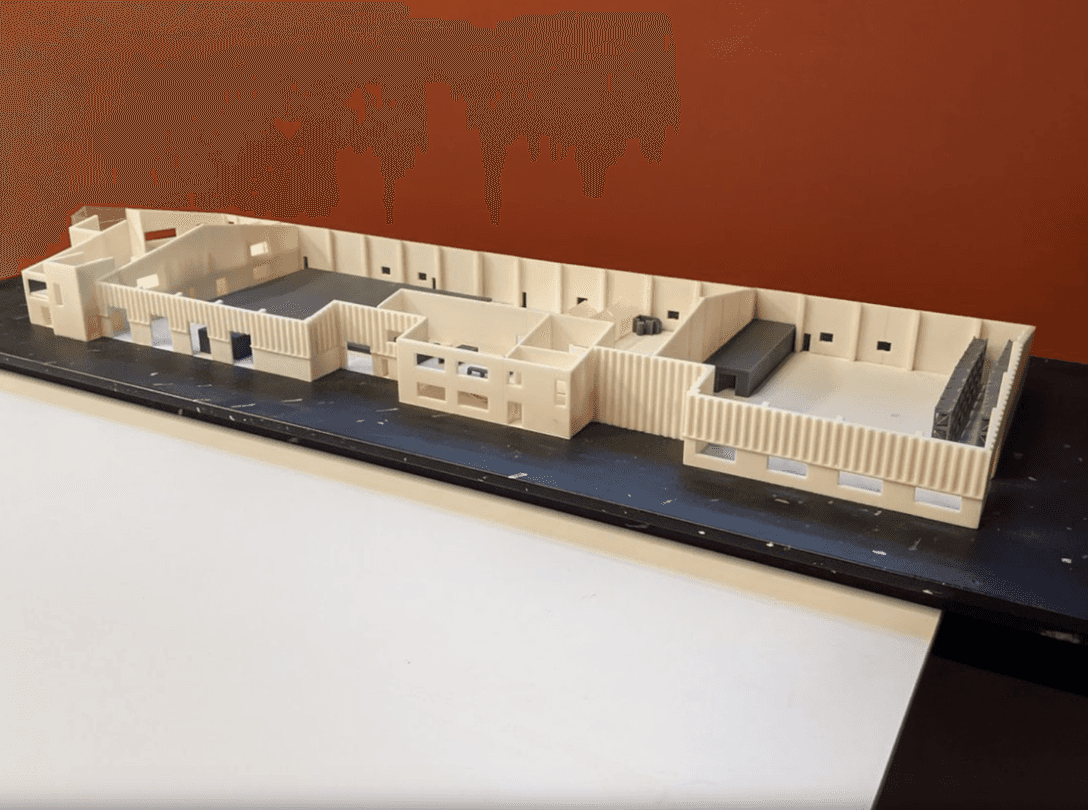

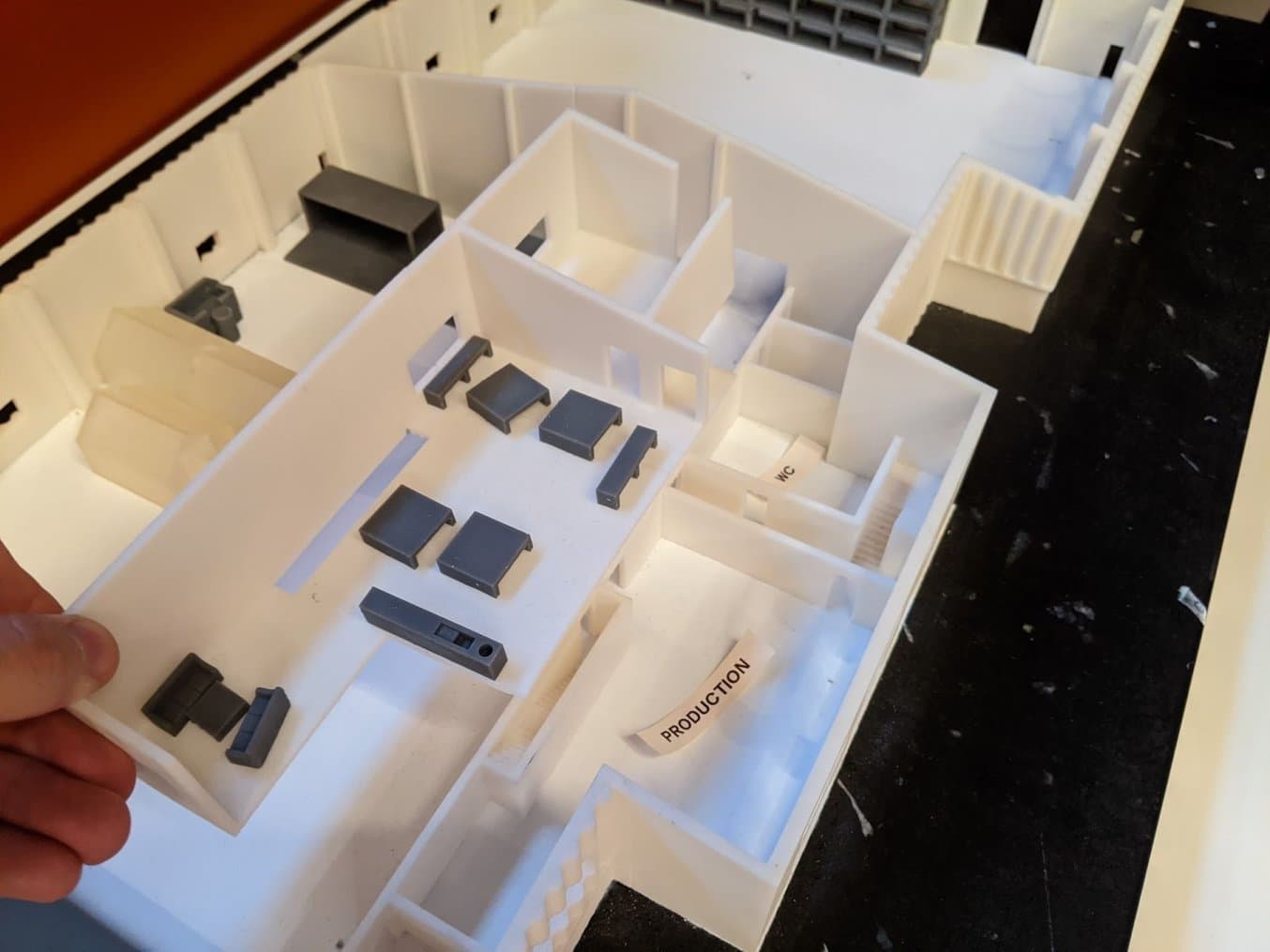

Les imprimantes 3D Formlabs ont aidé Damien et son équipe au-delà du seul cadre de la création de produits qu’on trouve dans les boutiques Lush. Quand l’équipe du labo d’innovation a dû concevoir sa nouvelle unité de fabrication additive, les ingénieurs ont voulu pouvoir visualiser le bâtiment dans son entièreté et optimiser le vaste bureau paysager.

Pour mieux planifier l’installation de nouvel équipement ou pour reproduire des agencements de boutique en interne, ils ont cherché à créer une maquette architecturale à l’échelle de l’unité 1. Tout d’abord, ils se sont tournés vers un bureau de conception qui leur a adressé un devis de 15 000 £ pour le projet, main-d’œuvre, matériaux et livraison compris.

Damien a voulu tenter l’expérience en interne et a réalisé une maquette de l’espace dans SolidWorks. Il a ensuite imprimé son modèle sur l’imprimante 3D Form 2 du labo en utilisant plusieurs matériaux d’ingénierie standard Formlabs : White Resin pour la structure principale, Grey Resin pour les plans de travail internes et Clear Resin pour les fenêtres. Quand il a chiffré son projet en interne, il a estimé que la réalisation de sa maquette avait coûté à peine 900 £, main-d’œuvre et matériaux compris, ce qui représentait une économie de 94 % par rapport à la somme demandée par le sous-traitant.

« Utiliser les imprimantes Formlabs nous a évité de dépenser plus de 14 000 £ et de perdre plusieurs semaines de temps de production quand nous avons imprimé en interne une maquette architecturale de notre nouveau bâtiment de R&D. Nous avons découvert que c’était un outil formidable en termes d’organisation de l’espace, ce qui veut dire que nous pouvons imprimer notre équipement en 3D et évaluer de manière tangible la manière dont il peut s’intégrer dans nos bâtiments. »

Damien Carter, responsable du labo d’innovation, Lush Cosmetics

Réduire ses coûts et augmenter sa productivité avec l’impression 3D

En utilisant la technologie d’avenir qu’est l’impression 3D en interne avec Formlabs, les employés de Lush Cosmetics se sont ouvert un monde d’opportunités pour résoudre les problèmes de manière créative et réagir rapidement à la demande des clients. L’équipe est désormais à même de mettre en fabrication des idées de conception en moins de 24 heures, avec un modèle standard qui s’imprime en à peine 4h30. Précédemment, la création du moule prenait à elle seule deux à trois jours pour une itération.

Avec une palette complète d’outils de fabrication numérique à sa disposition, le centre de R&D a pu honorer 580 demandes au cours du premier semestre 2020, ce qui a permis d’économiser une quantité considérable de temps et de main-d’œuvre. En fonctionnant de la sorte, l’équipe de R&D a pu être plus réactive et efficace quand la pandémie a frappé et donner la priorité aux projets qui avaient le plus grand impact pour l’activité de l’entreprise.

La nouvelle approche de l’équipe lui a aussi permis d’être mieux équipée face à l’avenir puisqu’elle dispose désormais de toute une bibliothèque numérique de moules qu’elle peut adapter à de nouvelles lignes de production.

Le retour sur investissement de l’impression 3D en interne

Le moule de pièce ci-dessus coûte 114 £ à produire en externe et 6 £ à imprimer en 3D en interne sur une Form 3.

Apprenez-en plus sur la manière dont les concepteurs de produit et les ingénieurs tirent parti de l’impression 3D pour gagner en efficacité et changer leurs méthodes de commercialisation.

Formlabs User Summit 2020

Revisit Damien's talk from the Formlabs User Summit 2020 along with over 50+ recorded sessions from speakers across the globe.

Download our free white paper or watch the webinar for a detailed process workflow, design guidelines, and other best practices for using 3D printed molds in the injection molding process and see additional real-life case studies with Braskem and Novus Applications.