L'impression 3D SLS optimise la production en flux continu chez Eaton

Après seulement un an d'utilisation de la série Fuse de Formlabs, l'usine de fabrication d'Eaton à Olean, dans l'État de New York, a réduit ses coûts d'exploitation de manière significative, en remplaçant 90 % de ses fixations en Delrin qui étaient auparavant usinées, et en améliorant sa réactivité et son efficacité dans l'usine.

« Nous avions prévu un RSI d'environ neuf mois pour le système Fuse. En fin de compte, nous l'avons obtenu en seulement six mois. »

TJ Zurell, ingénieur principal de fabrication, Eaton à Olean

En production industrielle, un flux continu, ou « single-piece flow », implique un très grand nombre de pièces en mouvement. À Olean, 15 000 varistances à oxyde métallique (MOV) se déplacent chaque jour dans le cadre du flux continu, entraînées par un parc complexe d'appareils, tandis que le matériau brut est compressé, peint, meulé à des fins de parallélisme, soudé, testé et assemblé pour former le produit final : des parafoudres pour les poteaux et stations électriques.

Avec autant d'appareils, de robots et de pièces déplacées, l'équipe d'Olean a besoin d'un approvisionnement constant en nouveaux consommables de production et en aides à la fabrication, qu'il s'agisse de gabarits, de fixations, d'outils de bout de bras (EOAT), ou encore d'aides à l'automatisation, de pièces de rechange, etc. Ces pièces sont essentielles, mais avec les méthodes traditionnelles, leur délai de production est long, elles sont excessivement coûteuses à usiner, ou simplement encombrantes et difficiles à utiliser.

Nous avons échangé avec TJ Zurell, ingénieur principal de fabrication chez Olean, et avec le Centre d'excellence en fabrication additive (AMCoE) d'Eaton, afin de comprendre comment les fabricants peuvent réduire leurs coûts, améliorer leur efficacité, encourager la pensée créative et l'engagement, et isoler leur chaîne d'approvisionnement grâce à l'impression 3D SLS.

Une approche en étoile de l'industrie 4.0

Avec plus de 209 sites de fabrication répartis dans 35 pays différents et près de 93 000 employés, de nouvelles méthodes, de nouveaux procédés et de nouveaux produits sont développés en permanence. La stratégie d'Eaton pour mettre en œuvre l'industrie 4.0, c'est-à-dire la numérisation continue de la production industrielle et d'autres secteurs, consiste notamment à utiliser l'impression 3D pour résoudre les problèmes quotidiens sur la chaîne de montage, améliorer la sécurité des travailleurs, augmenter la productivité, réduire les coûts, etc.

L'AMCoE a été fondé en 2016 en tant que projet de recherche spécialisé dans l'impression 3D pour la division aérospatiale d'Eaton. Il est devenu un pôle de connaissances et une ressource en matière d'impression 3D pour les 209 sites de fabrication disséminés d'Eaton. « Notre Centre d'excellence en fabrication additive est là pour aider à résoudre certains des problèmes qui se posent dans nos usines de fabrication », explique Kathleen Chou, responsable des applications de fabrication additive au sein de l'AMCoE.

L'AMCoE est confronté à un défi complexe : apporter son assistance aux 209 sites de fabrication différents, avec des catalogues de produits très différents. Une usine comme Eaton Olean, qui produit ces parafoudres, a un processus de travail complètement différent de celui d'une usine aérospatiale.

L'AMCoE doit comprendre ce que fait chaque usine afin de recommander les outils additifs adaptés à la tâche. Les échanges se font dans les deux sens, et il arrive souvent qu'une usine propose une solution d'impression 3D que l'AMCoE peut ensuite partager avec d'autres sites ayant des processus de travail ou des équipements similaires.

Cameron Peahl, responsable mondial de la stratégie de fabrication additive d'Eaton pour l'industrie 4.0, dirige un comité de surveillance mondial composé de dirigeants issus de l'ensemble de la société, qui veille à ce que chaque usine d'Eaton ait accès à la meilleure technologie et aux connaissances les plus récentes possibles. « Eaton est un environnement vraiment intéressant pour la fabrication additive parce que nous avons une empreinte de fabrication et un portefeuille de produits très diversifiés... Cela signifie beaucoup d'opportunités, mais aussi beaucoup de choses à aller chercher, ce qui requiert beaucoup de concentration », explique Cameron Peahl.

Ces varistances à oxyde métallique (MOV) ne sont fabriquées que par trois usines aux États-Unis, dont Eaton Olean. Olean en produit 15 000 par jour, et l'efficacité, la productivité et le rendement de la production sont de la plus haute importance.

Après avoir été compressées, peintes, meulées, testées et dotées de leur finition, les MOV seront assemblées pour former ces parafoudres qui serviront à protéger les lignes électriques partout dans le monde, du poteau téléphonique devant chez vous aux aéroports qui gèrent le trafic mondial.

Le secteur de l'impression 3D progresse rapidement : on a l'impression que de nouveaux matériaux, de nouvelles imprimantes et de nouvelles applications apparaissent tous les jours. Le conseil mondial d'Eaton a été formé pour réduire le champ d'action et faire le gros du travail d'évaluation et d'intégration pour les usines, afin qu'elles puissent se concentrer sur leurs propres processus de travail. « Nous avons mis au point un portefeuille de normes pour les différentes modalités que nos sites peuvent adopter et dans lesquelles ils peuvent choisir d'investir pour se développer », explique Cameron Peahl.

Pour adhérer aux normes établies par le conseil mondial, l'AMCoE procède à une évaluation rigoureuse des nouvelles technologies afin de déterminer leur adéquation aux différents sites d'Eaton. « Il faut généralement six à neuf mois pour procéder à un examen approfondi d'un système. Ce que nous recherchons vraiment, c'est la facilité d'utilisation, la fiabilité et la répétabilité », explique Cameron Peahl.

Facilité d'intégration : Formlabs à l'AMCoE

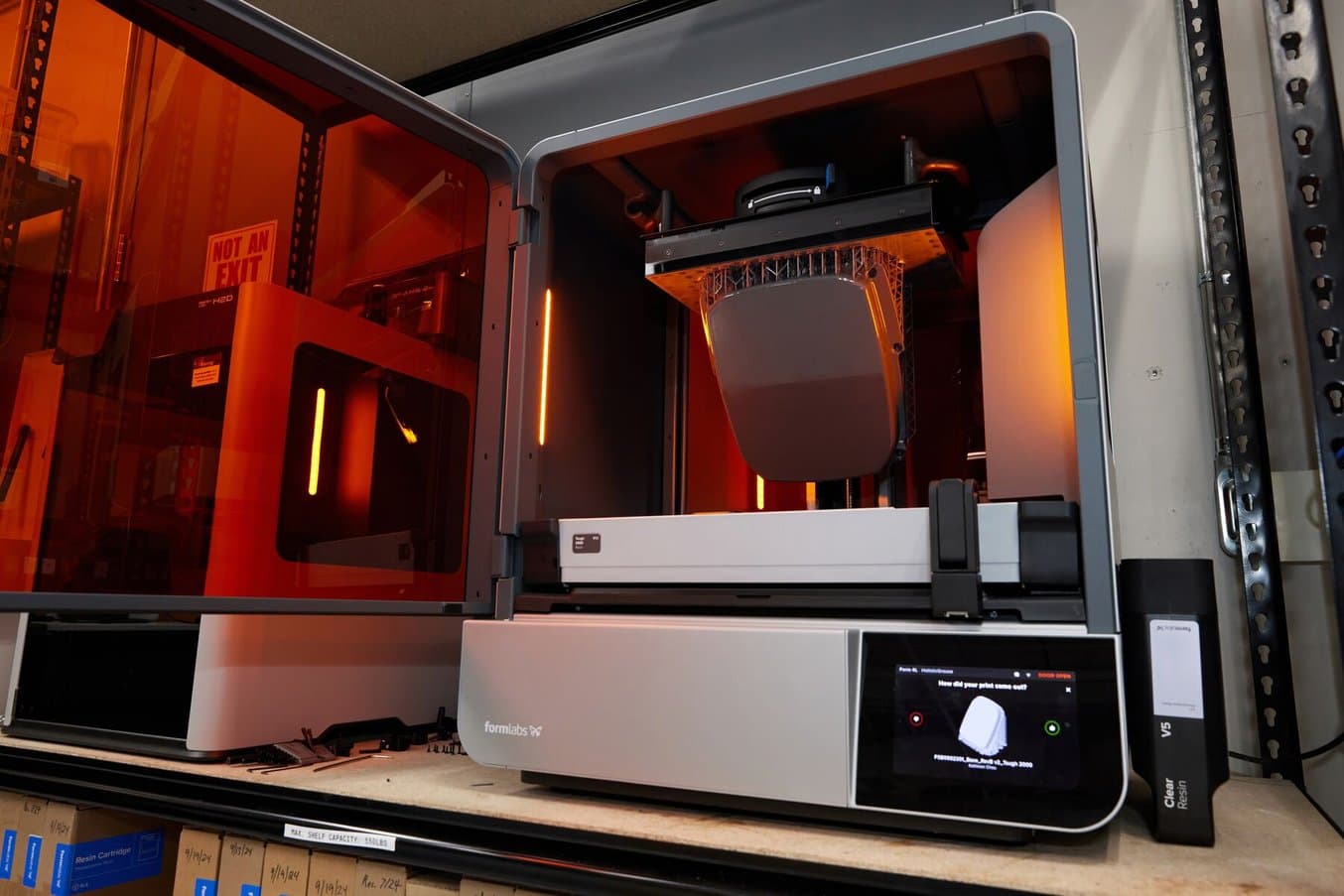

La Fuse 1+ 30W et la Fuse Sift à l'AMCoE : l'accessibilité et le faible encombrement du système ont permis de l'intégrer facilement dans une salle de travail déjà bien remplie, afin de pouvoir former facilement tous les techniciens.

Ces pièces d'attache pour casque ont été produites à la demande d'un employé d'usine qui devait porter des détecteurs d'alerte de tension, mais qui n'était pas satisfait par les dispositifs portables disponibles. La solution a consisté en une attache pour casque personnalisée imprimée en 3D par SLS. Les nouvelles attaches font que les détecteurs ne gênent personne tout en assurant leur fonction de sécurité.

Dans les sites de fabrication, tout le temps passé à bricoler les machines est du temps de production perdu, et comme les fabricants nationaux sont soumis à une pression de plus en plus forte en matière de productivité, les imprimantes 3D doivent être extrêmement fiables et simples. « Nous voulons des appareils industriels fiables et faciles à exploiter... nous n'avons pas le temps d'appeler un service de maintenance, nous n'avons pas le temps de bricoler des paramètres. Nous devons pouvoir imprimer ce que nous voulons, quand nous voulons... Chaque jour où cet appareil reste sur le sol sans être branché, sans fonctionner, c'est de l'argent et des opportunités perdus pour nous », déclare Cameron Peahl.

Un changement majeur pour le SLA avec la Form 4

En 2021, l'équipe de l'AMCoE avait évalué plusieurs appareils de stéréolithographie (SLA), mais n'avait pas réussi à trouver un fabricant unique qui répondait aux trois principaux critères de sa recherche : facilité d'utilisation, fiabilité et répétabilité.

« Nous avons fait appel à Formlabs à la même époque et avons immédiatement constaté une différence en matière de facilité d'utilisation », explique Cameron Peahl. Après avoir standardisé son flux de travail SLA avec la génération Form 3, en 2024, l'équipe d'Eaton est passée à la Form 4 et à la Form 4L.

« Lorsque nous sommes passés à la Form 4, cela nous a fait l'effet d'un changement technolgique majeur. Tout d'un coup, ce processus, qui était vraiment surprenant en termes de qualité et de précision dimensionnelle, est devenu rapide comme l'éclair. Nous combinons donc désormais la facilité d'utilisation avec l'efficacité, la précision et la fiabilité. »

Cameron Peahl, responsable mondial de la stratégie de fabrication additive pour l'industrie 4.0.

La fiabilité et les dimensions de la Form 4L de Formlabs l'ont rendue indispensable aux opérations de l'AMCoE. « La possibilité d'imprimer quelque chose de grand peut être très importante pour nous, et nous l'utilisons également pour réduire le nombre de pièces... Nous pouvons les traiter et les déplacer beaucoup plus rapidement grâce à la vitesse et aux dimensions de la Form 4L », explique Kathleen Chou.

Le centre d'excellence de fabrication additive d'Eaton (AMCoE) fait office de pôle de connaissances et de centre de ressources pour les nombreux sites de production d'Eaton, en fournissant des pièces d'essai, des évaluations d'appareils et des plans d'intégration pour les nouvelles technologies.

Des années après ses premières évaluations des imprimantes SLA de Formlabs, Eaton recommande les imprimantes Form 4 et Form 4L aux sites de production qui souhaitent avoir des pièces très précises sur leurs lignes de production et d'assemblage. De même, si un site a besoin d'une pièce de rechange spécifique pour un composant en plastique moulé par injection, l'AMCoE peut l'imprimer et l'expédier pour quelques dollars seulement, et ce en moins d'une semaine. Pour les composants de rechange destinés aux énormes systèmes d'équipements de fabrication, la seule solution est souvent d'attendre pendant des mois un composant unique moulé par injection fourni par l'équipementier. L'impression 3D offre une alternative rapide et peu coûteuse pour ces cas très spécifiques.

« Si une usine me dit qu'elle a besoin d'un niveau de précision inférieur au micron, d'une très bonne finition de surface et d'une grande répétabilité sur des fixations ou des outils, je pense immédiatement au SLA », explique Cameron Peahl.

La variabilité des matériaux intervient également lorsque l'AMCoE recommande une imprimante SLA de Formlabs : les usines doivent souvent gérer des produits chimiques comme des liquides de refroidissement, des isolants, des solutions de revêtement, et plus encore, dans une large plage de températures et dans différents environnements. La possibilité d'utiliser toute une gamme de matériaux sur un seul et même système peut s'avérer précieuse lorsqu'un site produit chaque jour quelque chose de nouveau.

« Le SLA peut assurer des propriétés matérielles uniques en termes de dureté, de solidité, de rigidité et de thermorésistance... et nous apprécions aussi la résine Color Resin de Formlabs. Lorsque nous avons besoin de couleurs personnalisées ou très spécifiques, elle nous permet un prototypage dans une couleur réelle, ce que nous ne pouvons pas faire avec d'autres systèmes », ajoute Cameron Peahl.

Étude de cas : Pièce de couverture imprimée par SLA

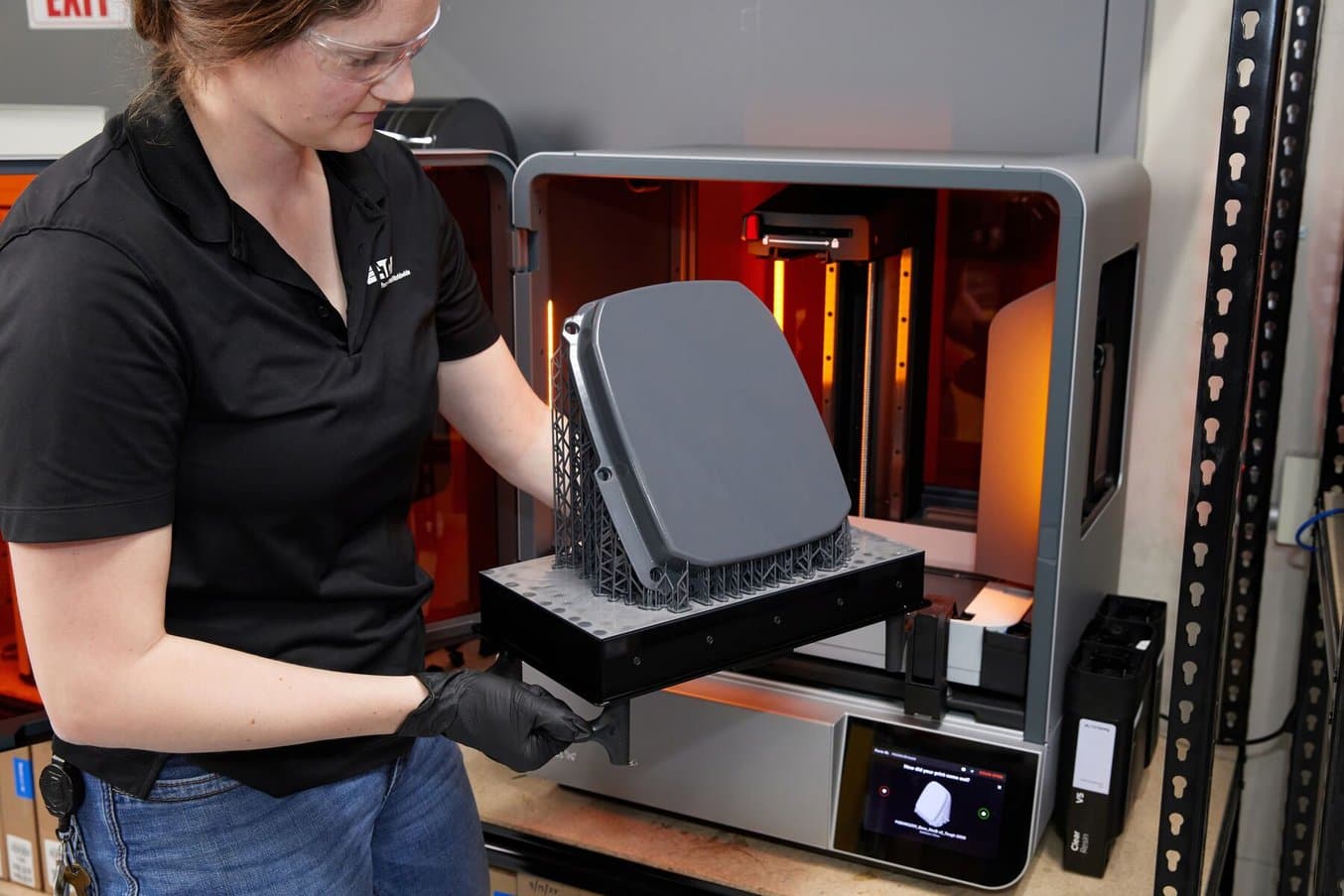

Cette pièce de couverture a été imprimée sur la FORM 4L en Tough 2000 Resin par l'AMCoE, pour une usine qui développait un assemblage couvert exposé à l'humidité et à la chaleur.

L'une des équipes de conception de produits d'Eaton a récemment contacté Kathleen Chou à l'AMCoE pour lui demander un composant de couverture pour un assemblage qui serait utilisé dans le cadre d'essais fonctionnels. Se procurer la pièce auprès d'un autre fournisseur aurait pu prendre des semaines, voire des mois. Elle nécessitait en effet une grande résistance à l'humidité, une bonne précision dimensionnelle et une grande durabilité, et elle était trop grande pour les imprimantes FDM. Kathleen Chou a pu finaliser la conception et l'imprimer sur la Form 4L en Tough 2000 Resin, et ainsi créer une pièce robuste et étanche avec un temps de fabrication très court. « Nous voulions quelque chose qui puisse supporter l'exposition à l'eau et qui soit robuste, pour recouvrir le reste de l'assemblage. Cette pièce de couverture est un très bon exemple d'exploitation des dimensions de la FORM 4L et de certains de ses matériaux », explique-t-elle.

Utilisation de la série Fuse dans les usines chez Eaton

La Fuse Blast a facilité la production à la demande d'aides à la fabrication : avec 80 % de temps en moins passé à l'étape du tamisage, TJ Zurell et les autres ingénieurs peuvent passer plus de temps à évaluer les procédés et à voir où une pièce imprimée en 3D pourrait améliorer le flux de travail.

Cette coupelle de test comprend une gravure fine qui indique la dimension de la MOV et le numéro de pièce du modèle. La Fuse Blast peut la nettoyer complètement, sans intervention manuelle.

L'AMCoE d'Eaton utilisait la technologie de frittage sélectif par laser (SLS) depuis des années avant de choisir le système Fuse de Formlabs. « Le SLS présente de nombreux avantages : impression sans support permettant de nettoyer efficacement les pièces, bonne tolérance géométrique, et matériaux techniques comme les nylons. Ce sont des avantages considérables pour les travaux de prototypage et pour les outils qui nécessitent une rigidité accrue », explique Kathleen Chou.

Les anciennes imprimantes SLS de l'AMCoE étaient de gros appareils industriels de fusion sur lit de poudre, dont le prix avoisinait le demi-million de dollars et dont les processus de travail complexes nécessitaient des opérateurs spécialisés et une assistance technique considérable. Ces appareils étaient utilisés pour répondre aux demandes du personnel qualifié de l'AMCoE, mais cela impliquait un peu de « bricolage », et ce n'étaient généralement pas des machines recommandées aux sites de fabrication en tant qu'options fiables et faciles à utiliser. « Le problème de ces appareils est qu'ils sont salissants, encombrants, volumineux et d'un coût prohibitif », précise Cameron Peahl.

L'AMCoE avait besoin d'une imprimante capable d'offrir les avantages du SLS (impression sans support avec des matériaux techniques), mais avec la facilité d'utilisation et la fiabilité nécessaires pour pouvoir fonctionner sur site dans différents environnements de production. En 2022, ils ont décidé de mettre à l'épreuve l'imprimante Fuse.

« La Fuse est intéressante en raison de son prix abordable. Le volume d'impression correspond à ce dont une usine a généralement besoin. Ainsi, du point de vue de l'encombrement et du coût, elle accessible pour un grand nombre de nos usines. De plus, l'écosystème qui l'entoure et sa facilité d'utilisation ont constitué une évolution majeure de la catégorie des SLS. »

Cameron Peahl, responsable mondial de la stratégie de fabrication additive pour l'industrie 4.0.

Avantages du SLS pour la production : résilience de l'usine

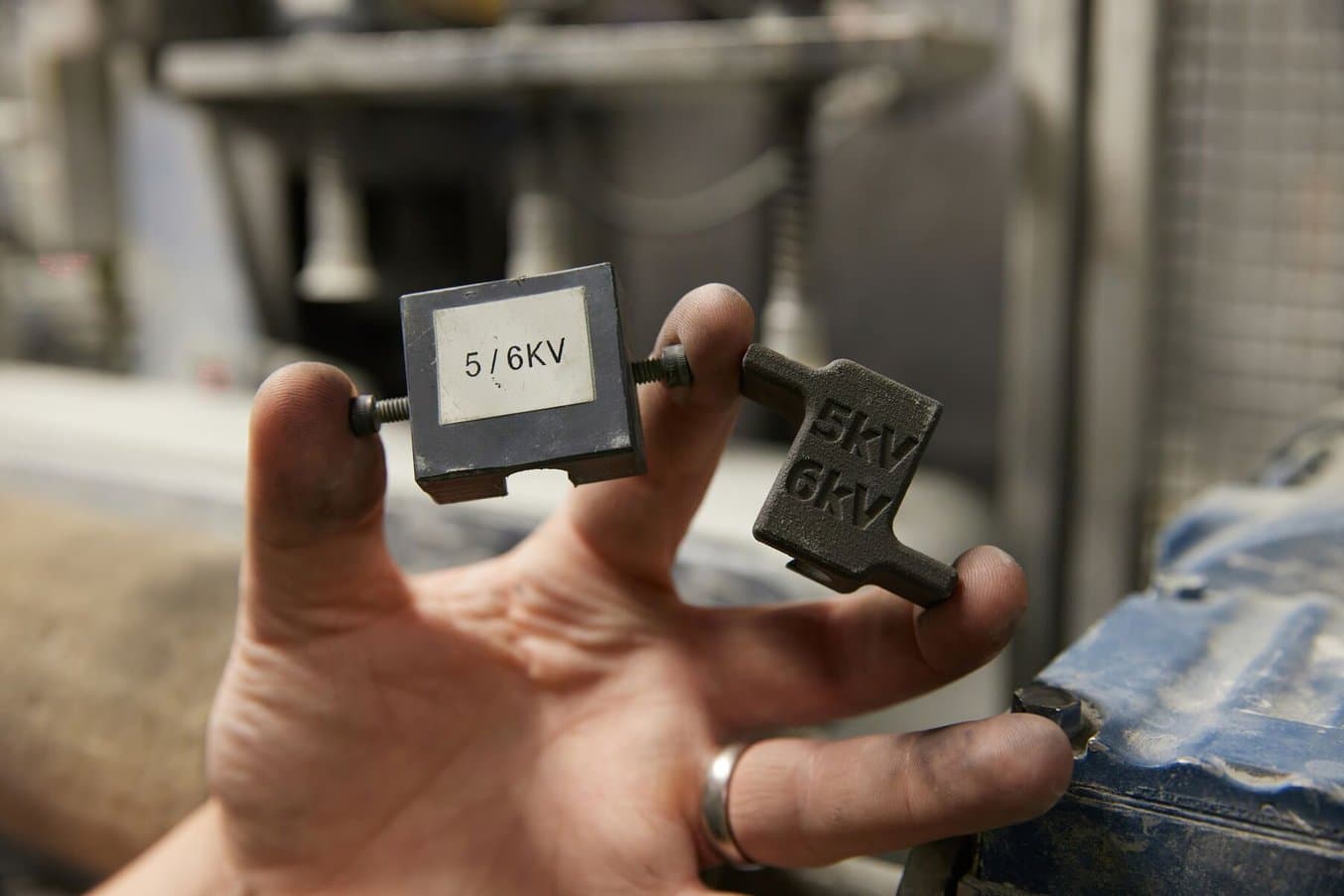

Ces anneaux de broche entourent l'outil de bout de bras qui maintient les MOV lors d'un processus de peinture. Ils doivent être disponibles en plusieurs dimensions pour les différentes tailles de MOV, et être faciles à remplacer.

Auparavant usinés en Delrin (pièces blanches, à gauche), ils sont maintenant imprimés en Nylon 12 Powder (gris, à droite) plus rapidement, à moindre coût et avec des caractéristiques supplémentaires comme les numéros de pièces et les marquages d'identification.

Après avoir évalué l'écosystème de la série Fuse (Fuse 1+ 30W, Fuse Sift et Fuse Blast), l'AMCoE a commencé à le recommander aux usines en tant que solution pour des aides à la fabrication rapides, peu coûteuses et complexes. « Je pense que le véritable avantage de la fabrication additive dans les usines, dans un environnement industriel, c'est la vitesse. La vitesse, la résistance et la créativité », explique Cameron Peahl.

Pour les fabricants industriels, les temps d'arrêt sont l'ennemi. La chorégraphie complexe de 50 pièces de machinerie lourde différentes qui travaillent toutes en flux continu signifie que le moindre accroc, la moindre pièce cassée ou le moindre retard peut avoir des effets considérables sur le rendement en aval. « Si quelque chose tombe en panne dans un atelier, soit vous attendez qu'un intégrateur vienne sur place pour vous aider à remplacer ces pièces... soit vous commandez des pièces à un atelier d'usinage. Cela peut représenter un temps d'arrêt de huit à douze semaines pour recevoir les pièces. C'est un véritable désastre pour une usine », explique Cameron Peahl.

Il incombe aux personnes qui travaillent dans l'usine de trouver de nouveaux moyens efficaces de réduire ces temps d'arrêt. Comprendre les principes de la fabrication à la demande par impression 3D SLS les a encouragés à essayer de nouvelles choses, à suggérer des solutions de contournement et à mettre en évidence les inefficacités dans leur travail quotidien. Le fait que la série Fuse soit accessible à tous les employés d'Olean a permis l'émergence de nouvelles idées et la mise en œuvre de processus plus efficaces.

« Cela encourage la créativité de nos ingénieurs. En quelques heures, ils peuvent tester de nouvelles fixations, aides ou pinces. Nos ingénieurs peuvent vraiment sortir de leur zone de confort et continuer à innover, ce qui aide nos usines à toujours faire mieux. »

Cameron Peahl, responsable mondial de la stratégie de fabrication additive pour l'industrie 4.0.

Étude de cas : Consommables de production imprimés par SLS à Olean

Olean imprime maintenant des milliers de pièces sur ses imprimantes de la série Fuse, mais les membres de l'équipe d'ingénierie se sont familiarisés très tôt avec l'impression 3D, chez eux, grâce à des imprimantes FDM de bureau. « Nous sommes tous des passionnés ; nous avons tous eu des petites imprimantes chez nous. Nous préférons toujours le dépôt fondu pour réaliser un prototype initial, mais nous pensons toujours au nombre d'exemplaires que nous allons fabriquer ou à la fréquence à laquelle nous en aurons besoin. Et si la réponse est plus d'une fois par an, nous passons au SLS », explique TJ Zurell.

Étape 1 : Pistons à ressort lors de l'extraction de la presse

Au cours de l'étape de pressage, où de gros appareils de compression transforment la poudre brute en une MOV cylindrique, un extracteur entre en jeu, saisit la pièce et la ramène sur un tapis roulant. Le piston à ressort permet de prérégler la hauteur de l'extracteur pour des MOV de différentes dimensions.

Auparavant usinés en nylon et formés d'un assemblage de plusieurs pièces avec des vis (à gauche), ces pistons sont maintenant imprimés en 3D par SLS en une seule pièce, avec leurs symboles d'identification gravés. Ces nouvelles pièces facilitent et accélèrent le changement de programme pour les opérateurs.

La première étape du flux de fabrication des MOV consiste à presser de la poudre brute pour lui donner une forme cylindrique. Une fois la poudre pressée, un bras d'extraction entre en action, saisit la pièce et la ramène vers l'arrière pour lui permettre de poursuivre son trajet dans le flux continu. Les pistons à ressort règlent la hauteur à laquelle le bras de l'extracteur intervient. Auparavant, ces pièces étaient usinées en nylon avec une étiquette imprimée et collée qui identifiait le préréglage programmé. Désormais, elles sont conçues pour un assemblage simple par encliquetage, et le préréglage est gravé, aucune étiquette n'est nécessaire. « Ces pièces se perdent souvent, et elles s'usent. Leur remplacement est beaucoup plus rapide avec l'impression 3D, on peut les obtenir du jour au lendemain, et non plus en une semaine. Avec l'ancienne pièce usinée, un ajustement du matériel était nécessaire, ce qui n'était pas très pratique. Maintenant, il suffit de glisser la pièce sur l'arbre et de la faire tourner pour la mettre en place », explique TJ Zurell.

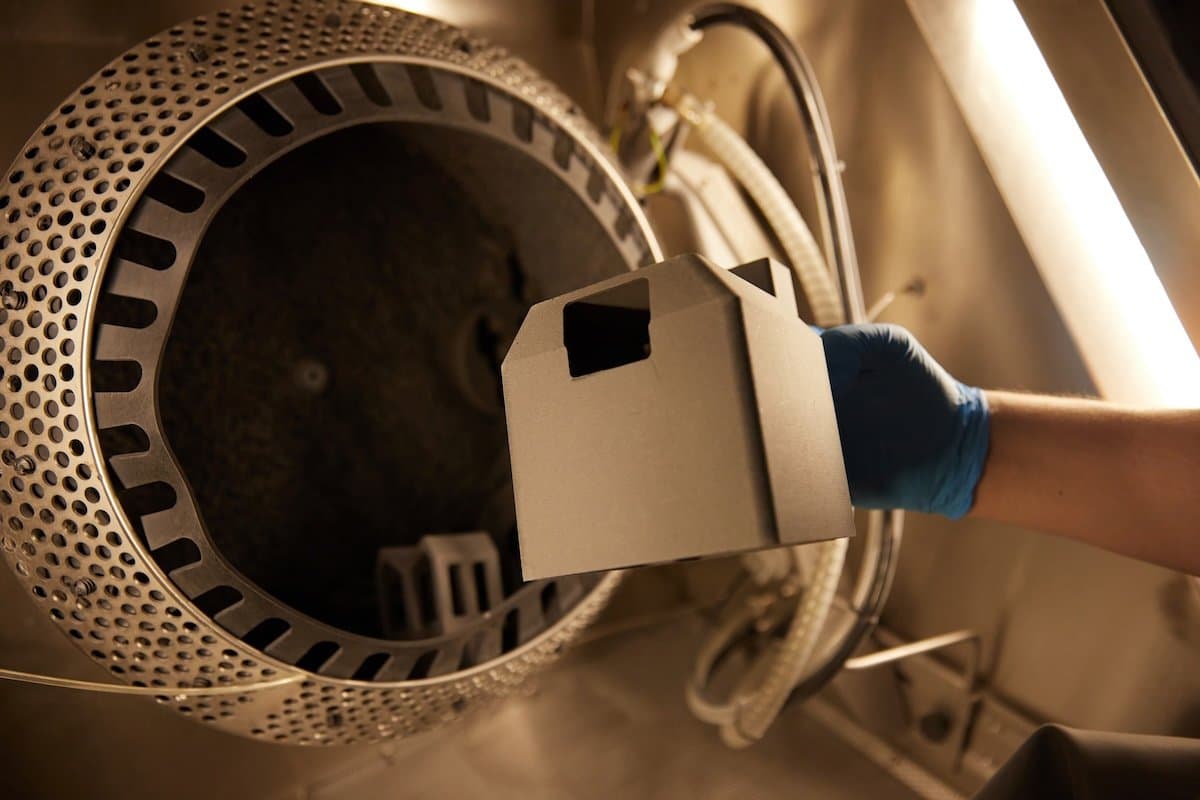

Étape 2 : Spatule pour collerette de masquage

Lors de l'utilisation d'une collerette de masquage, la peinture s'accumule sur cet anneau métallique (masque) et doit être nettoyée pour éviter qu'elle ne se dépose sur les pièces. Une spatule est utilisée pour empêcher la peinture de s'accumuler.

Auparavant usinés en nylon et formés d'un assemblage de plusieurs pièces avec des vis (à gauche), ces pistons sont maintenant imprimés en 3D par SLS en une seule pièce, avec leurs symboles d'identification gravés. Ces nouvelles pièces facilitent et accélèrent le changement de programme pour les opérateurs.

Pour les consommables de production qui s'usent rapidement, l'impression par lots sur la série Fuse permet aux membres de l'équipe d'avoir toujours des pièces de rechange à portée de main. Ils peuvent ajouter ces spatules à une construction SLS presque complète chaque fois qu'ils sont à court de stock, plutôt que d'envoyer une nouvelle demande au machiniste et d'attendre un remplacement. « Le flux de produits est tellement important que les pièces ont tendance à s'user. C'est là que les consommables de production deviennent intéressants », explique TJ Zurell.

Étape 3 (classe de distribution) : Supports de blocs en V pour le meulage

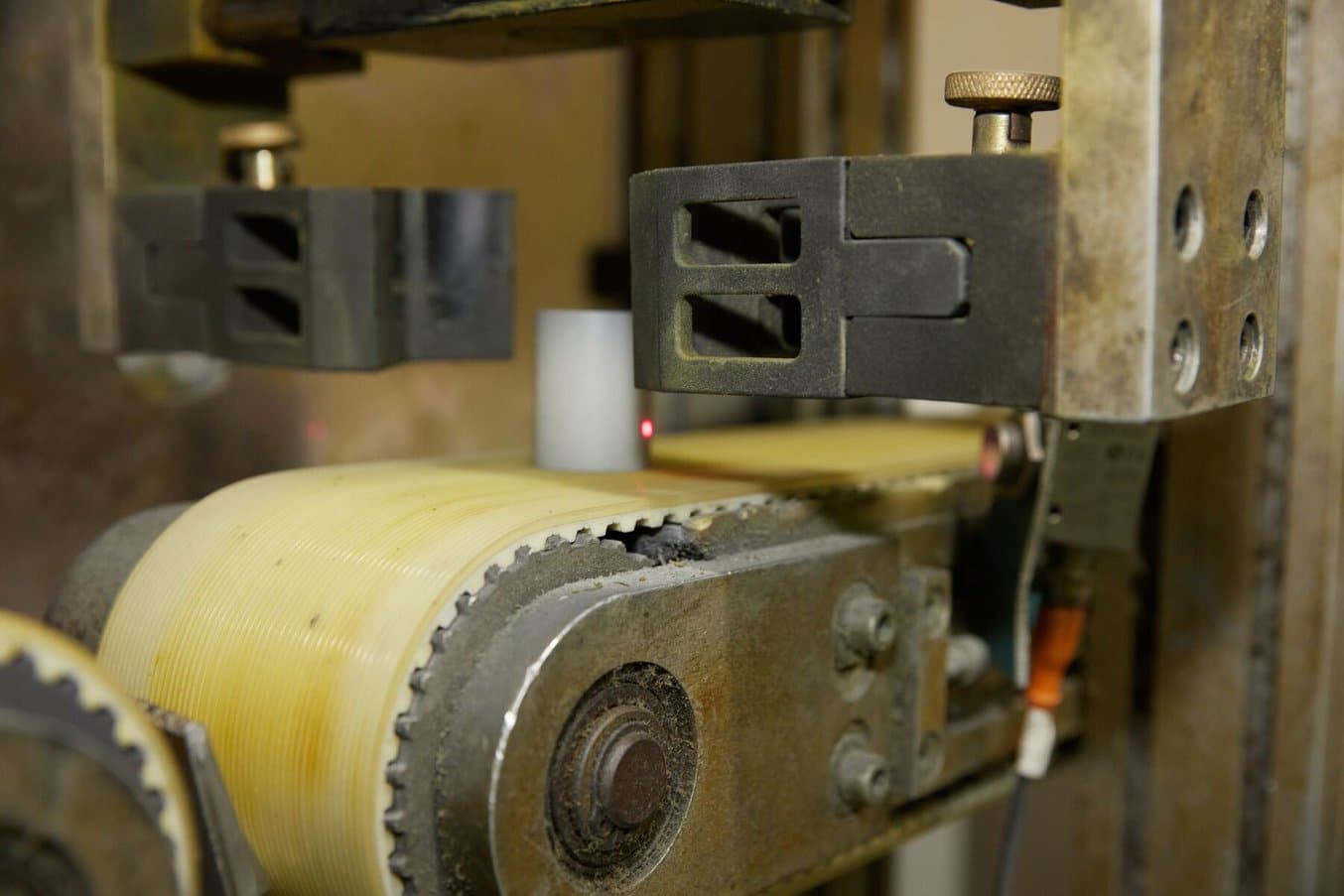

Ces blocs en V maintiennent les MOV lorsqu'elles sont soumises à un processus de meulage pour paralléliser leurs deux surfaces planes. Le corps principal de la pièce est fait dans un alliage de bronze usiné, mais des plaquettes interchangeables sont nécessaires pour accueillir des MOV de différentes dimensions, avec des plaquettes de préhension plus souples sur le dessus.

Auparavant, il était difficile d'obtenir à court terme une pièce moulée en uréthane avec un insert en acier en cas de perte ou de dommage. Les plaquettes sont maintenant imprimées en masse sur la série Fuse et conçues avec des enveloppes en TPU (jaune) pour faciliter le changement et l'identification des dimensions de la pièce.

Lors de l'étape du meulage, la précision est primordiale. La surface qui maintient la pièce doit rester d'équerre lorsqu'elle fait passer le MOV dans la meuleuse. Si elle n'est pas d'équerre, il y aura plus tard un problème de tolérance qui affectera les performances du parafoudre final. « Nous veillons à conserver une tolérance inférieure à 0,08 millimètre pour le parallélisme de ces côtés. La pièce SLS remplit très bien son rôle en garantissant l'équerrage et le parallélisme », explique TJ Zurell.

Avant de faire appel au SLS, l'équipe utilisait une combinaison de pièces en uréthane usinées et surmoulées. Tout compris, une plaquette individuelle en uréthane moulé coûte 45 dollars. Imprimé sur la série Fuse, cet assemblage ne coûte que 4 dollars.

« Nous n'en utilisons pas énormément, mais cela représente pour nous une économie d'environ 6 000 dollars par an. »

TJ Zurell, ingénieur principal de fabrication, Eaton à Olean

Étape 3 (classe de station) : Meulage avec un bras de préhension SLS

Le bras de préhension prélève les MOV les plus grandes, de classe de station, et les déplace tout au long du processus de meulage, en étant exposé aux produits chimiques de refroidissement pendant toute la durée du processus. Pour augmenter l'adhérence, les pièces SLS comportent un insert de TPU imprimé en 3D par FDM (jaune fluo), imprimé en longues bandes et coupé à la dimension voulue.

La partie du bras de préhension qui supporte les pièces constitue une amélioration par rapport à l'ancien dispositif usiné en Delrin, autour duquel l'équipe enroulait simplement une bande de caoutchouc pour une meilleure adhérence des pièces MOV. L'impression par SLS en Nylon 12 Powder allie la solidité et la résistance aux produits chimiques nécessaires à cette application.

Pour les MOV de plus grande taille, celles qui sont utilisées dans les parafoudres de classe station que l'on peut voir sur les centrales électriques ou à l'extérieur des aéroports, le processus et l'appareil de meulage sont différents. Au lieu des blocs en V avec des inserts en SLS et des plaquettes en TPU, les parties mobiles sont ici des bras de préhension en SLS avec un insert en TPU pour l'adhérence. Auparavant, les parties étaient usinées en Delrin et entourées d'une bande de caoutchouc pour une meilleure adhérence.

Étape 4 (classe de distribution) : Station de transfert

Le nouveau dispositif de centrage est constitué d'une base principale qui reste inchangée, avec des parties supérieures interchangeables qui ont été redessinées et optimisées pour la consommation du matériau, la résistance et l'efficacité de l'impression.

Les anciens blocs de centrage en Delrin usinés (Delrin blanc fixé sur une base en aluminium massive, à gauche) étaient lourds, encombrants et inefficaces, sans parler de leur coût et de la difficulté à les faire usiner dans un bref délai.

Les différentes étapes du flux continu exigent que les MOV s'y déplacent à des vitesses différentes et avec des espacements différents. Pour faciliter le transfert d'une opération à l'autre, une station de transfert doit réorganiser l'espacement entre chaque MOV sur le convoyeur. Un dispositif robotisé de type ascenseur prélève chaque MOV et la déplace vers le convoyeur suivant, où elle est placée en fonction du nouvel espacement.

Historiquement, ces dispositifs de recentrage étaient volumineux, lourds pour l'opération robotisée et constitués de Delrin usiné massif. Dans un premier temps, l'équipe a imprimé en 3D un remplacement à l'identique, mais les possibilités géométriques offertes par l'impression 3D SLS lui ont permis d'aller plus loin, en créant un dispositif léger, facile à changer, qui permet des économies de matériaux et simplifie les opérations.

« Lorsque nous avons commencé à intégrer l'impression 3D, nous avons simplement remplacé certains composants en nylon de l'appareil. Ensuite, nous sommes allés un peu plus loin : comment pouvons-nous améliorer ces conceptions d'origine sans être limités par les capacités d'usinage ou la facilité d'adoption ? Il a ainsi été possible d'ouvrir de nombreuses portes, avec de nouvelles conceptions plus élégantes. »

TJ Zurell, ingénieur principal de fabrication, Eaton à Olean

Étape 4 (classe de station) : Station de transfert

Ces pièces de couverture maintiennent les MOV lors de leur déplacement dans le métalliseur par des bras robotisés. Ainsi, le convoyeur métallique est protégé des rayures et ne dépose pas de métal sur la surface des MOV.

Cet outil de bout de bras robotisé (EOAT) prélève les MOV sur un convoyeur et les pose sur un autre au moment de leur entrée dans la station de métallisation. L'EOAT peut s'user, et la réimpression en masse sur la série Fuse est alors la méthode de remplacement la plus simple et la moins coûteuse.

Les pièces SLS excellent dans la prévention de l'usure des produits finis ou des machines, ou dans le remplacement des pièces lorsqu'elles arrivent au point où ils ne sont plus utilisables. Au cours de cette étape de transfert, où les MOV se déplacent de l'opération de lavage aux ultrasons qui suit le meulage vers le métalliseur, des bras robotiques soulèvent les pièces d'un convoyeur et les placent sur un autre convoyeur au moment où elles entrent dans le métalliseur. Les pièces de couverture protègent le convoyeur métallique des rayures et évitent le dépôt de métal sur la surface des MOV, tandis que les pièces EOAT de type « doigt » robotique ont été conçues pour s'ajuster à diverses dimensions de MOV et pouvoir être remplacées facilement en cas d'usure.

« Les robots sont assez génériques. Ils deviennent plus personnalisés lorsque vous les adaptez à votre produit, et la fabrication additive nous a aidés à établir cette connexion entre notre produit et les robots. »

TJ Zurell, ingénieur principal de fabrication, Eaton à Olean

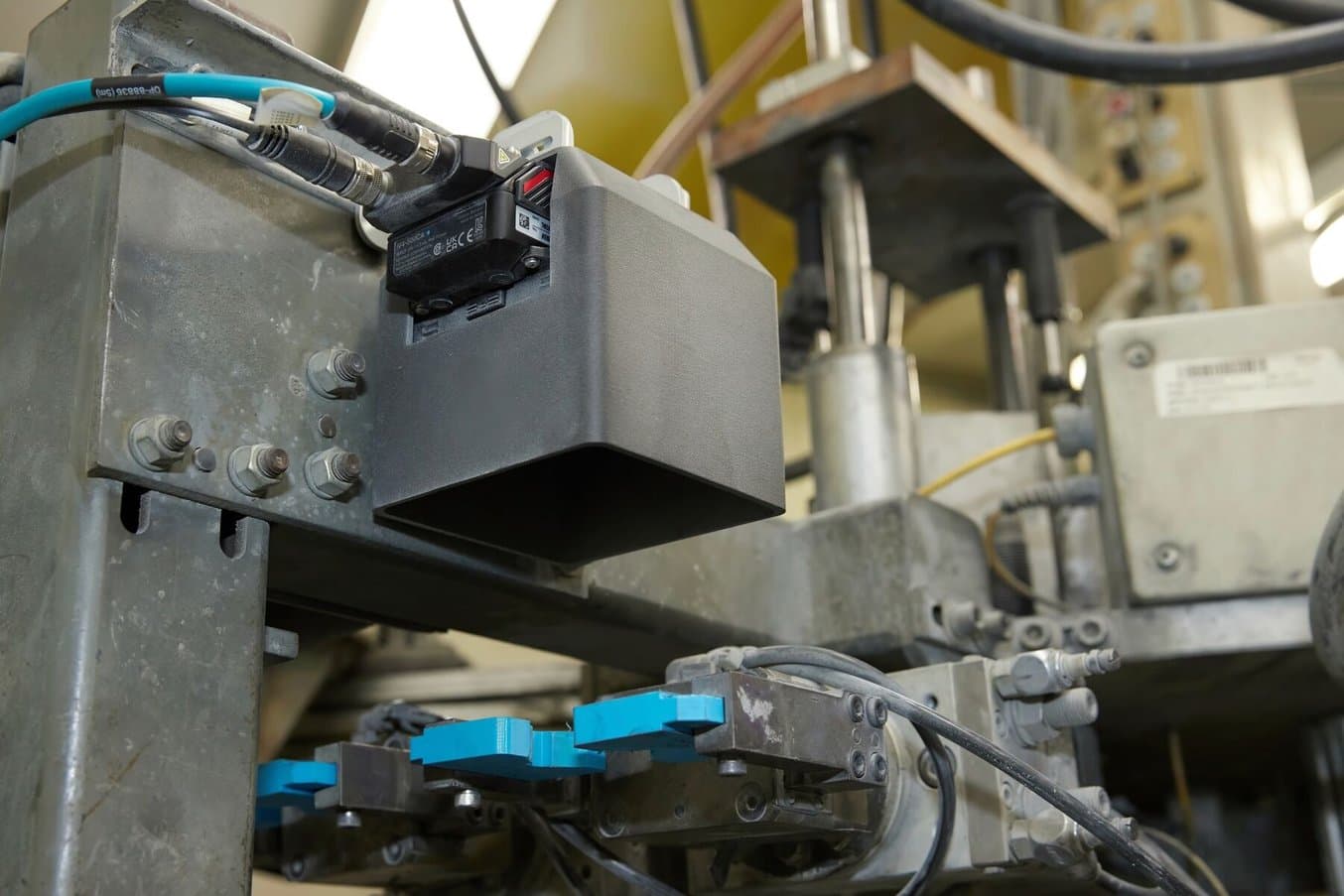

Étape 5 : Aperçu de la station de métallisation avec des caméras IA

Ce boîtier a été conçu par Eaton Olean pour protéger les caméras IA, coûteuses et fragiles, d'une trop forte lumière ambiante, afin qu'elles puissent se concentrer plus facilement sur les MOV qui se trouvent devant elles et dont la qualité est vérifiée.

La possibilité d'obtenir une solution SLS sur demande a permis à Olean de concevoir facilement une solution, de vérifier son ajustement et de l'installer le lendemain. Le couvercle creux de la caméra permet même de loger d'autres petites pièces à l'intérieur dans la chambre de fabrication Fuse, ce qui rend chaque impression plus efficace.

Les MOV se déplacent du meulage au soudage, où leurs extrémités sont étamées par l'ajout d'un arc d'aluminium pulvérisé sur chaque côté plat. À l'intérieur de la salle de soudage robotique, chaque pièce est vérifiée par des caméras IA pour s'assurer qu'il n'y a pas d'irrégularités. Consciente que la lumière parasite ou irrégulière provenant du processus de soudage pouvait affecter la qualité de l'image des caméras, l'équipe a créé un boîtier sur mesure qui protège physiquement la caméra et tout en assurant l'uniformité de la qualité de l'image.

« Auparavant, il n'y avait pas d'inspection, si bien que nous accumulions environ 70 pièces à éliminer avant de voir le problème. Aujourd'hui, grâce au système de caméras, nous avons pu limiter ce nombre à cinq, et le système arrête automatiquement la ligne afin de ne pas générer trop de déchets. Le SLS nous a aidés à mettre en œuvre rapidement cette solution de produit », déclare TJ Zurell.

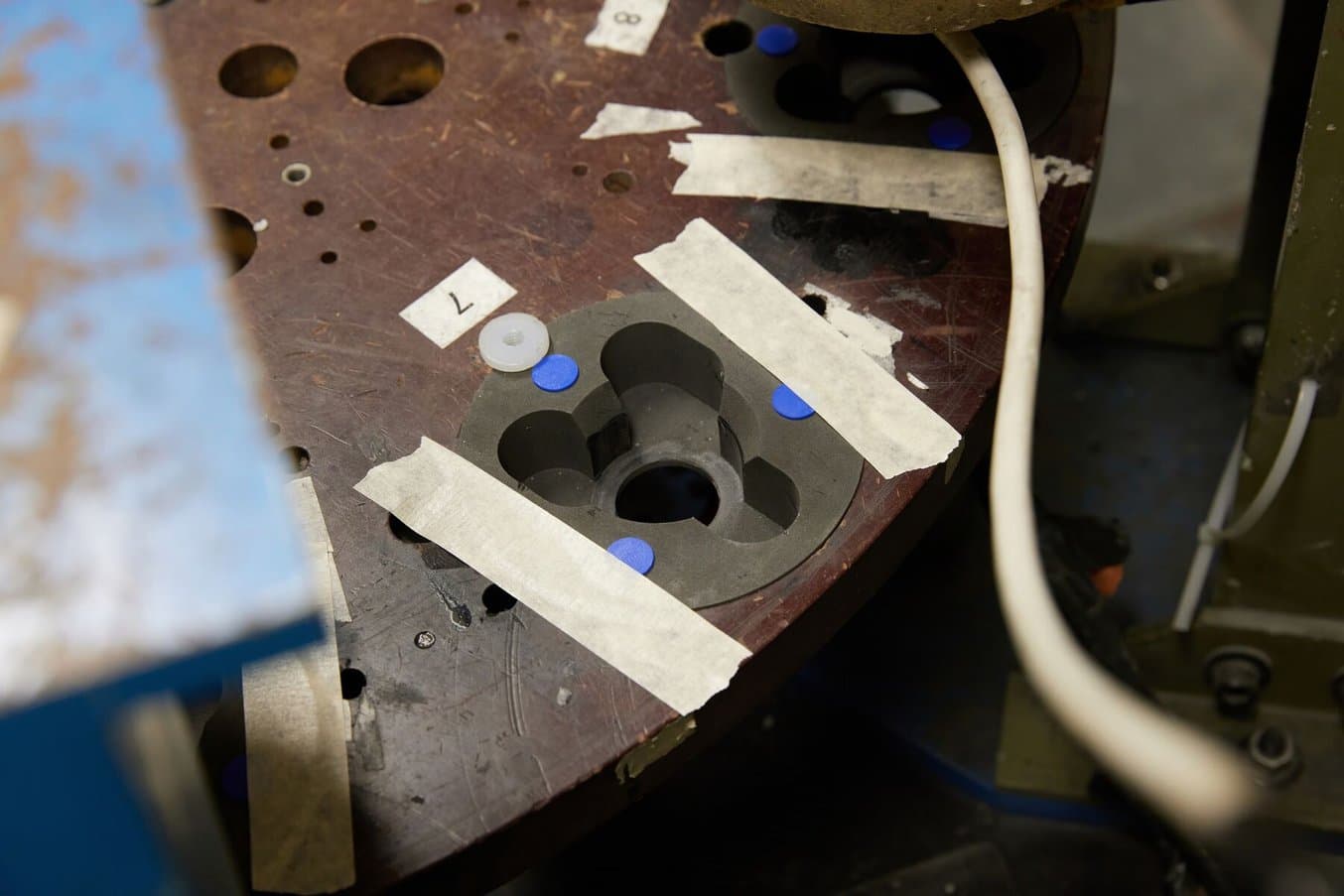

Étape 6 : Tests électriques dans des coupelles de test à code couleur

Ces coupelles de test maintiennent les MOV pendant la phase des tests électriques, au cours de laquelle une tension est envoyée à travers les pièces pour garantir leur performance lorsqu'elles sont assemblées en parafoudres complets.

Auparavant usinées en Delrin, les coupelles de test sont nécessaires en quantités importantes et pour des MOV de différentes dimensions, qui sont identifiées par de petits inserts en TPU colorés, imprimés par FDM, dans les coupelles de test.

La facilité d'utilisation est un des principaux moteurs de l'innovation à Olean. Les versions précédentes de ces coupelles de test étaient usinées en Delrin et nécessitaient du ruban de masquage ou des étiquettes imprimées pour identifier les dimensions des MOV à tester. Lors des changements de ligne, ces inserts colorés facilitent l'assurance qualité : il est possible d'identifier immédiatement la pièce qui fait l'objet d'un essai ou qui doit être remplacée. « Nous avons imaginé un système de code couleur qui aide les opérateurs à procéder rapidement aux changements. Ainsi, nous avons du vert, du bleu et de l'orange, qui correspondent tous à des disques de certaines dimensions », explique TJ Zurell.

Les coupelles de test sont un excellent exemple d'exploitation des avantages respectifs de l'impression 3D SLS et FDM. Les coupelles elles-mêmes doivent être très précises, solides et résistantes aux chocs, tandis que les points de couleur FDM sont rapides et faciles à imprimer, et ne nécessitent pas de propriétés mécaniques particulières. « Ces pièces étaient produites à l'origine en nylon usiné. Je pense que le coût s'élevait à environ 17 400 dollars pour un lot complet des pièces nécessaires. C'était donc énorme », déclare TJ Zurell.

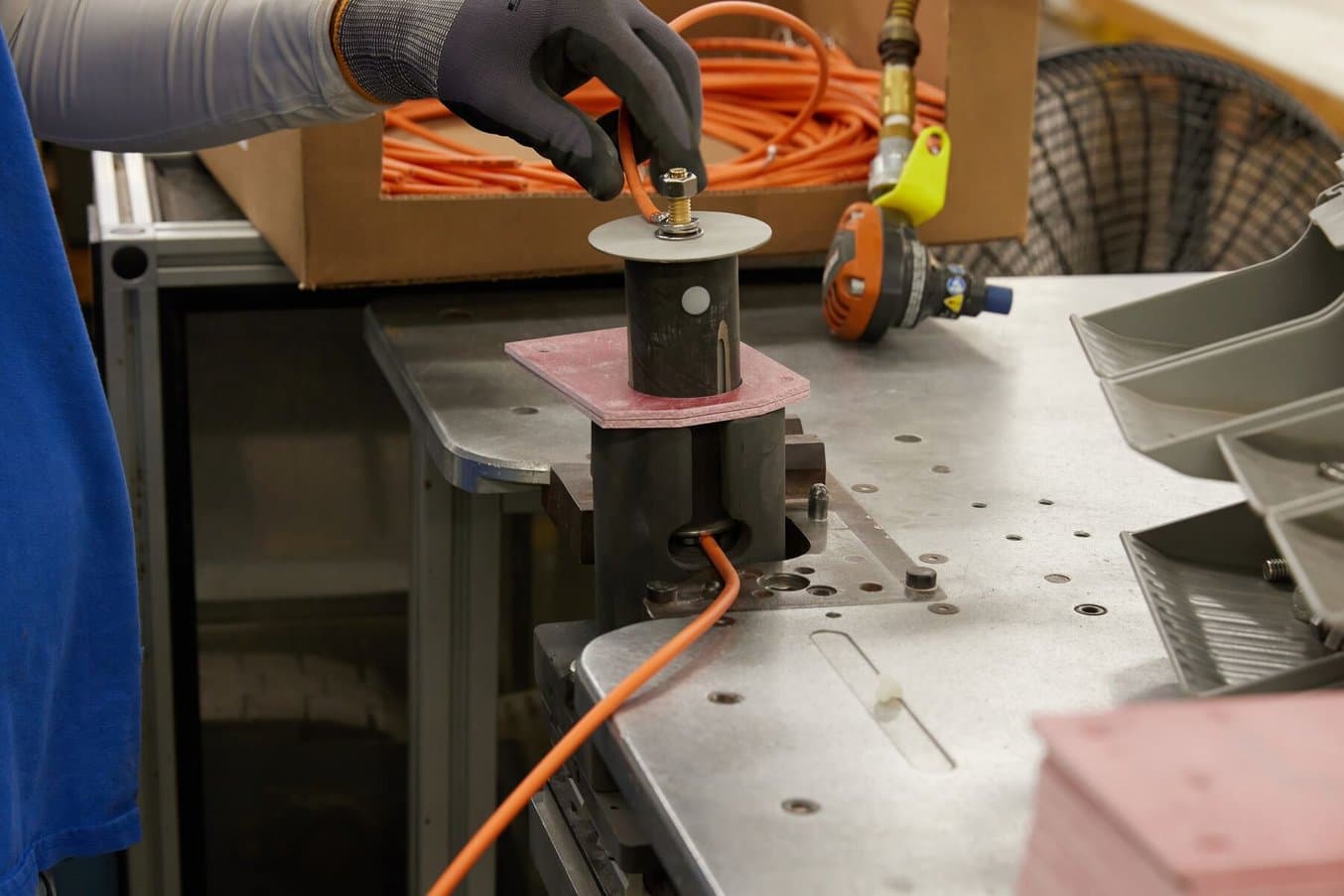

Étape 7 : Assemblage

Lors de l'assemblage, ce gabarit maintient en place un module de parafoudre sous huile qui sera placé dans des piles d'éléments qui deviendront par la suite les parafoudres.

Auparavant, le gabarit était un assemblage de plusieurs pièces usinées en Delrin et en aluminium, coûteux et difficile à obtenir rapidement en cas d'usure. Aujourd'hui, les opérateurs peuvent demander une pièce de rechange imprimée sur la série Fuse et l'obtenir dès le lendemain.

Cette fixation d'assemblage est l'une des améliorations du flux de travail qui ont été proposées par les opérateurs eux-mêmes. Les anciennes fixations en Delrin usiné étaient grandes, encombrantes et devaient être assemblées sur une base en aluminium, ce qui les rendait difficiles à utiliser. Lorsqu'elles étaient usées, il fallait parfois des semaines pour que les nouvelles fixations arrivent, et le prix était beaucoup plus élevé que les versions améliorées, imprimées en 3D par SLS.

Vers une fabrication réellement avancée

Les nombreuses aides à la fabrication imprimées en 3D par SLS d'Eaton Olean : robot EOAT, préhenseurs, dispositifs de déplacement des pièces, supports, etc.

L'impression 3D SLS n'est pas une solution magique pour résoudre tous les problèmes d'une usine comme celle d'Olean. Mais grâce à l'écosystème SLS de la série Fuse, TJ Zurell et l'équipe d'Olean ont pu ajouter de petites modifications qui ont souvent permis de grosses économies de temps et d'argent.

« Il est toujours intéressant de réduire les coûts... nous sommes en mesure de remplacer beaucoup de choses que nous aurions traditionnellement usinées avec un coût élevé par des pièces produites par fabrication additive à faible coût. Mais je pense que ce qui est le plus appréciable, c'est que nos usines deviennent plus autonomes et plus résilientes. Et cela permet de libérer la créativité de nos ingénieurs. »

Cameron Peahl, responsable mondial de la stratégie de fabrication additive pour l'industrie 4.0.

Avec un immense éventail de produits, de lieux, de langues et de processus de travail, il n'existe pas d'approche unique pour l'impression 3D, mais l'AMCoE a été en mesure de réduire son champ d'action à des usines comme celle d'Olean, et de fournir des conseils et des solutions personnalisables en partant du très général pour aller vers le très spécifique, comme pour les robots dans l'atelier d'Olean.

Les pièces supplémentaires sont omniprésentes, et facilement reproduites pour répondre aux besoins de l'usine.

« La fabrication additive donne à nos ingénieurs la possibilité d'itérer rapidement, d'obtenir un retour immédiat, d'apprendre vite et de constater rapidement les échecs. Cela nous permet d'avancer de la fabricabilité vers une véritable fabrication avancée », explique Cameron Peahl. Lorsqu'Olean a introduit la Fuse, elle prévoyait un RSI de neuf mois. Mais une fois que les impressions ont commencé, de nouvelles idées ont été proposées constamment par les personnes qui étaient sur le terrain et qui ont mis en évidence les difficultés quotidiennes de leurs processus de travail.

« L'adoption de l'impression 3D a en quelque sorte pris son essor depuis le niveau des opérateurs. Ils ont vu les améliorations que nous avions apportées dans un premier temps aux éléments en nylon usiné, et ils sont venus nous voir encore et encore pour nous demander si nous pouvions fabriquer ceci ou cela. J'ai définitivement changé d'état d'esprit quant à la conception d'un produit ou d'un outil, en gardant toujours en tête l'impression 3D. »

TJ Zurell, ingénieur principal de fabrication, Eaton à Olean

En savoir plus sur la série Fuse ou demander un échantillon gratuit pour essayer nos poudres de nylon et TPU par vous-même.