En raison du coût élevé du matériel, le moulage par injection est généralement considéré comme un procédé de fabrication uniquement destiné à la production de masse. Utiliser l’impression 3D pour fabriquer vos moules vous permet de produire des pièces reproductibles et de haute qualité pour le prototypage et la production en petite série.

Dans ce guide exhaustif, découvrez comment utiliser les moules à injection imprimés en 3D aussi bien pour les machines d’atelier que pour les machines industrielles, afin de produire efficacement et à un prix abordable des centaines de pièces et de prototypes fonctionnels qui accélèrent le développement de produit, réduisent les coûts et les délais, et amènent de meilleurs produits sur le marché.

Comparaison du moulage par injection en petite série et du moulage par injection traditionnel

Le moulage par injection est l’un des procédés de fabrication plastique les plus répandus. C’est une technologie abordable et extrêmement reproductible qui permet la fabrication de pièces de haute qualité pour de larges volumes de production. Elle est par conséquent largement utilisée pour produire en série des pièces à faible tolérance.

Le moulage par injection est un processus rapide et intensif, mettant en œuvre des températures et des pressions élevées pour injecter un matériau en fusion dans un moule. Le matériau en fusion dépend de l’objectif du projet de fabrication. Les matériaux les plus populaires sont des thermoplastiques tels que l’ABS, le PE, le PC, le PP ou le PTU, mais les métaux et la céramique peuvent également être moulés. Le moule est une cavité destinée à accueillir le matériau en fusion injecté, et dont la forme coïncide exactement avec celle de la pièce finale.

Les moules sont généralement réalisés en métal par usinage CNC ou par électroérosion par enfonçage (EDM). Ce sont des méthodes industrielles coûteuses, qui nécessitent un équipement spécialisé, des logiciels de pointe et une main-d’œuvre qualifiée. C’est pourquoi la production d’un moule métallique prend habituellement quatre à huit semaines, pour un montant allant de 2000 $ à plus de 100 000+ $ en fonction de la forme et de la complexité de la pièce. Pour les plus petites quantités de pièces, le coût, la durée, l’équipement spécialisé et la main-d’œuvre qualifiée nécessaires pour fabriquer le moule à partir de métaux d’usinage et de méthodes de production ordinaires rendent souvent le moulage par injection inaccessible. Cependant, il existe des alternatives à l’usinage des moules dans du métal. L'utilisation de l’impression 3D en interne pour fabriquer des moules à injection pour le prototypage et la production en petite série permet de considérablement réduire les coûts et les durées par rapport aux moules métalliques, tout en continuant de fabriquer des pièces reproductibles et de qualité.

Dans cette vidéo, Formlabs et l’entreprise spécialiste Multiplus vous exposent les étapes du processus de moulage par injection à l’aide de moules imprimés en 3D.

L’impression 3D de bureau est une solution puissante pour fabriquer des moules d’injection rapidement et à moindres coûts. Elle nécessite un équipement très réduit et libère du temps d’usinage ainsi que les opérateurs qualifiés, qui peuvent se consacrer à des tâches à plus haute valeur ajoutée. Les fabricants peuvent profiter de la vitesse et de la flexibilité de l’impression 3D en interne pour créer un moule, et coupler cette impression à la puissance de production du moulage par injection pour réaliser des séries à partir de thermoplastiques courants en quelques jours à peine. Ils peuvent même réaliser des formes de moule compliquées qui seraient difficiles à fabriquer par les méthodes traditionnelles et qui peuvent être utilisées sur les machines de moulage industrielles et de bureau, ce qui permet aux équipes de développement d’être plus innovantes. De plus, le développement de produits permet de parfaire le modèle et de tester le matériau d’utilisation finale avant d’investir dans un outillage définitif.

Même si les moules imprimés en 3D peuvent offrir tous ces avantages quand ils sont utilisés de manière adéquate, ils comportent malgré tout quelques limitations qu’il faut garder à l’esprit. Il ne faut pas s’attendre à ce qu’un moule polymère imprimé en 3D offre la même performance qu’un moule usiné en métal. Les dimensions critiques sont plus difficiles à obtenir ; la durée de refroidissement est plus longue, car l’échange thermique est plus lent avec le plastique, et les moules imprimés peuvent plus facilement se casser du fait de la chaleur et de la pression. Cependant, les entreprises du secteur mettent de plus en plus en œuvre des moules imprimés en 3D dans leurs processus de moulage par injection en petite série, ce qui leur permet de produire rapidement des centaines voire des milliers de pièces. De la conception de prototypes fonctionnels en matériaux d’utilisation finale à la fabrication de pièces lors d’une production expérimentale en passant par la fabrication en petite série ou la réalisation de pièces finales, l’impression 3D de moules d’injection est un moyen rentable et rapide de produire des pièces en quantité restreinte.

L'impression stéréolithographique (SLA) est un excellent choix pour le moulage. Elle se caractérise par une finition de surface lisse et une précision élevée, qui sont transférées du moule à la pièce finale et facilitent le démoulage. Les liaisons chimiques dans les impressions 3D réalisées par stéréolithographie (SLA) les rendent denses et isotropes. Les moules fonctionnels produits sont donc d’une qualité impossible à obtenir avec le procédé par dépôt de fil fondu (FDM). Les imprimantes SLA de bureau telles que celles proposées par Formlabs peuvent s'intégrer aisément dans n’importe quel processus de moulage par injection en raison de leur facilité de mise en œuvre, d'utilisation et de maintenance.

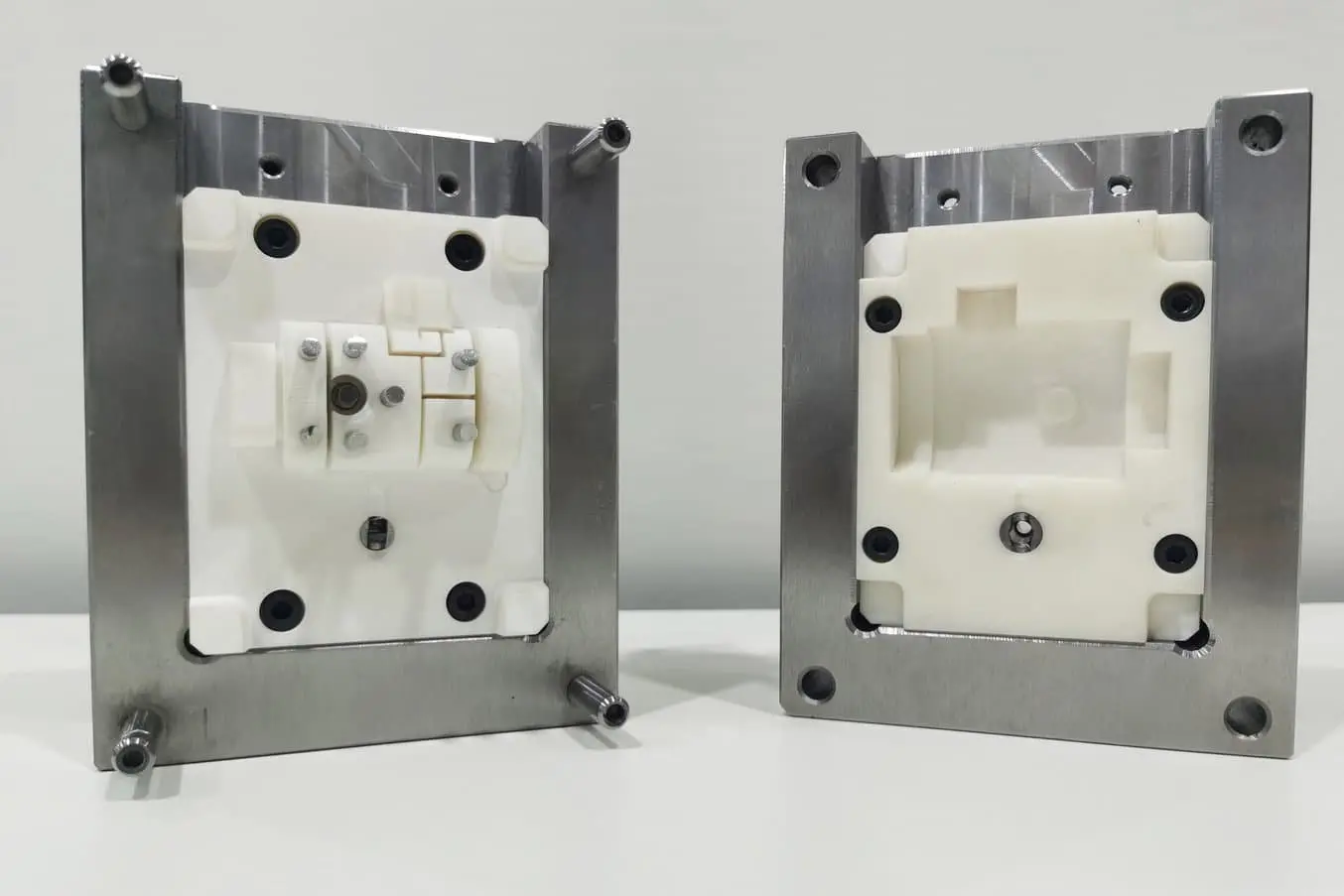

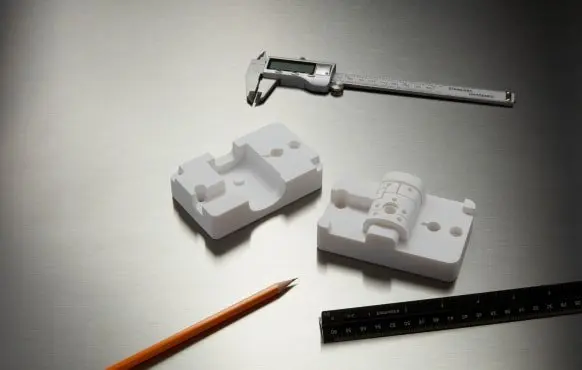

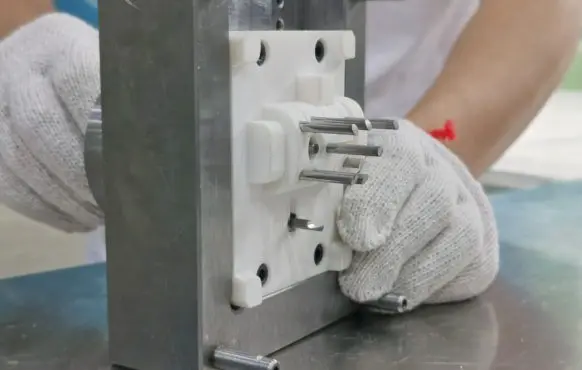

Un noyau de moule imprimé en 3D et assemblé avec une coque en métal.

Les moules d’usinage en aluminium peuvent également réduire les coûts des moules de fabrication, et constituer une alternative pour une production de moyen volume allant de 500 à 10 000 pièces. L’usinage de l’aluminium est cinq à dix fois plus rapide que celui de l'acier, et il rend les outils plus résistants à l’usure, ce qui diminue les coûts et le temps de fabrication. L’aluminium conduit également la chaleur plus rapidement que l'acier, ce qui réduit les besoins en canaux de refroidissement, et permet aux fabricants de simplifier la forme des moules tout en diminuant la durée de cycle.

Pour résumer, voici un aperçu des différentes méthodes de moulage par injection et des types de moules permettant de créer des pièces efficacement et au moindre coût en fonction du volume de production :

| Moulage par injection en petite série | Moulage par injection en moyenne série | Moulage par injection en grande série | |

|---|---|---|---|

| Méthode | Production de moules et moulage en interne | Production de moules et moulage en sous-traitance | Production de moules et moulage en sous-traitance |

| Équipement requis | Imprimante 3D, presse de moulage à injection de bureau | - | - |

| Moule | Polymère imprimé en 3D | Aluminium usiné | Acier usiné |

| Coût du moule | <100 $ | 2000–5000 $ | 10 000–100 000 $ |

| Délais de fabrication des pièces finales | 3 à 5 jours | 3 à 4 semaines | 3 à 4 semaines |

| Volume de production idéal | <500 | 500–10 000 | Plus de 5000 |

| Applications | Prototypage rapide Moulage par injection sur mesure Moulage par injection de séries limitées | Moulage par injection de séries limitées | Production de masse |

Le type de presse à injection n’est pas déterminant pour le moulage par injection en petite série : de grandes presses industrielles peuvent également être utilisées avec des moules imprimés en 3D. Cependant, ces machines sont coûteuses, et requièrent des conditions strictes pour leur installation, ainsi que de la main d’oeuvre qualifiée. Raison pour laquelle beaucoup d’entreprises sous-traitent leurs volumes de production grands et moyens à des fournisseurs de service et à des sous-traitants de fabrication.

Si vous débutez dans le moulage par injection et que vous souhaitez tester ce processus sans trop investir, utiliser une machine d’injection manuelle d’atelier telle que la Holipress ou la Galomb Model-B100 peut être judicieux. Le matériel de moulage par injection automatisé de petite taille tel que la machine de bureau Micromolder ou la machine hydraulique Babyplast 10/12 est une bonne alternative pour la production en moyenne série de petites pièces.

Vous êtes curieux de savoir quels facteurs influencent le coût total du moulage par injection ? Lisez notre guide exhaustif.

Le moulage par injection rapide en petite série avec des moules imprimés en 3D

Téléchargez ce livre blanc pour connaître les recommandations d’utilisation de moules imprimés en 3D dans le processus de moulage par injection afin de réduire les coûts et délais de production. Vous y trouverez des études de cas réels, réalisées chez Braskem, Holimaker et Novus Applications.

La procédure étape par étape du moulage par injection en petite série

La procédure du moulage par injection en petite série inclut les étapes suivantes :

1. Conception du moule

Concevez le moule pour votre pièce dans le logiciel CAO de votre choix. Respectez les règles générales de la conception pour fabrication additive et de la conception de moules d’injection. Les recommandations de conception spécifiques aux moules polymères imprimés en 3D sont disponibles dans notre livre blanc.

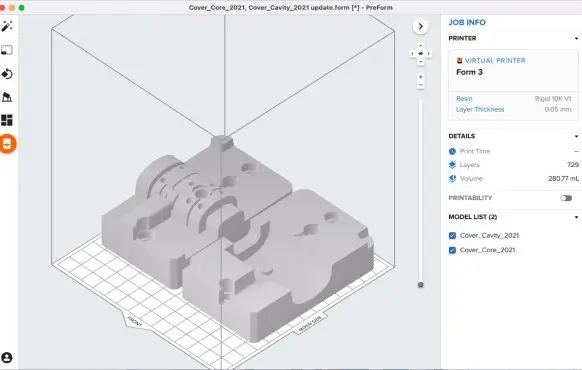

Chargez votre modèle dans PreForm, le logiciel de préparation d’impression de Formlabs. Préparez l’impression et envoyez-la à votre imprimante 3D Formlabs.

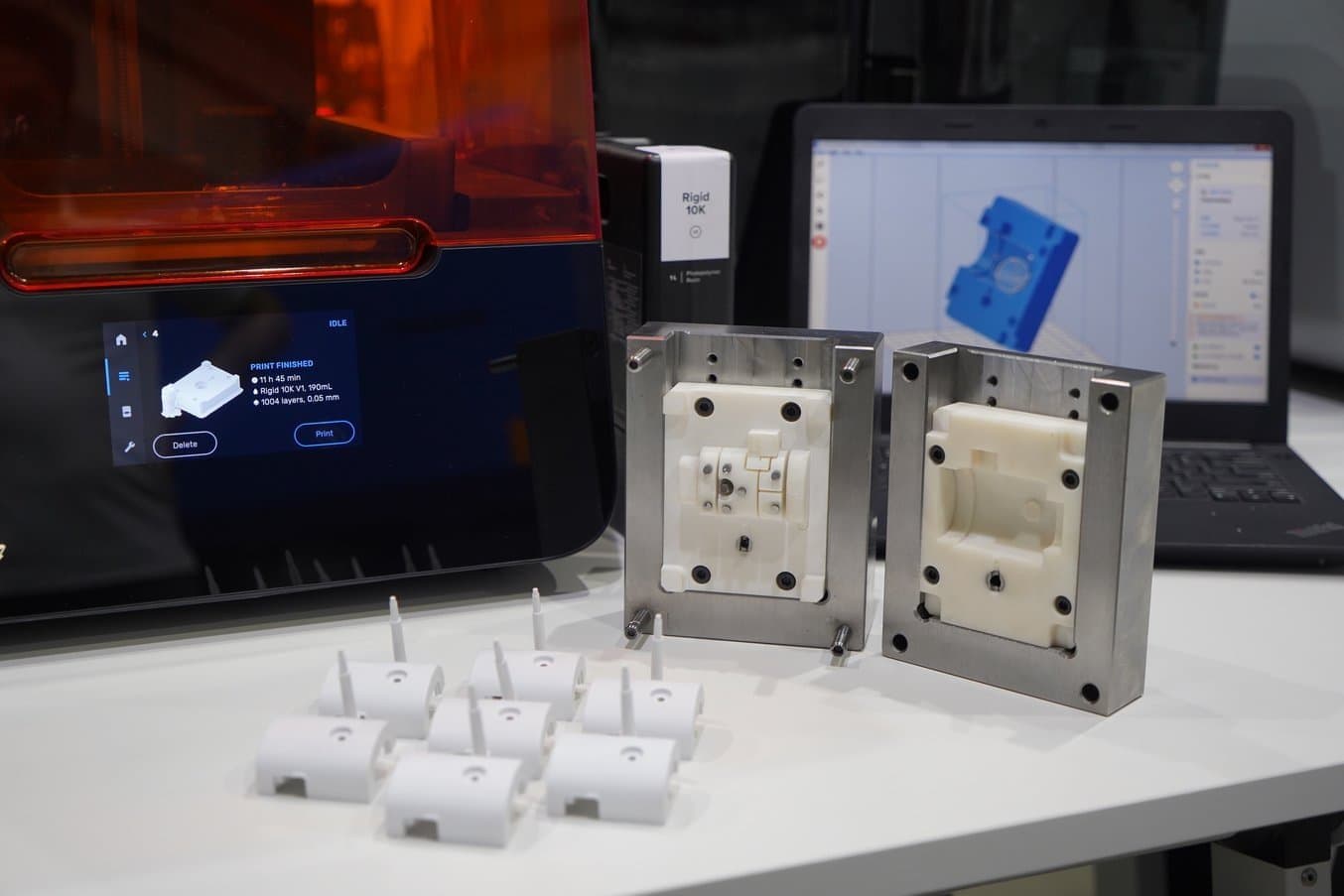

2. Impression 3D du moule

Choisissez un matériau d’impression 3D et lancez l’impression. Rigid 10K Resin à 50 microns d’épaisseur de couche est un choix idéal pour la plupart des modèles de moule car elle cumule une solidité, une rigidité, et une thermorésistance élevées.

Dans la mesure du possible, imprimez le moule à plat, à même la plateforme de fabrication, sans supports, pour réduire la déformation.

Après lavage et post-polymérisation, votre moule imprimé en 3D est prêt à être intégré dans votre processus de moulage par injection.

3. Assemblage du moule

Avant l’assemblage, vous voudrez peut-être effectuer la finition du moule par ponçage manuel ou par usinage CNC ou de bureau pour obtenir les dimensions parfaites.

Il est recommandé d’insérer le moule imprimé dans un cadre métallique standard ou dans une matrice d’unité pour aider le moule imprimé à résister aux pressions élevées et pour prolonger sa durée de vie. Assemblez soigneusement le moule imprimé en 3D dans le cadre en métal. Ajoutez si nécessaire des chevilles d’éjection, des inserts, des tiroirs et d’autres composants.

Installez le moule assemblé dans votre machine de moulage par injection.

4. Installation de moules

Chargez les granulés de plastique, entrez les paramètres demandés et commencez la production. Une faible force de serrage est recommandée, surtout si le moule imprimé n’est pas protégé par un cadre métallique.

Une large gamme de thermoplastiques peuvent être injectés dans des moules imprimés en 3D : TPE, PP, PE, ABS, POM, ASA, PA, PC ou TPU.

5. Injection

Plusieurs injections peuvent être nécessaires pour identifier les conditions de processus idéales, car de nombreux facteurs entrent en jeu, dont la géométrie de la pièce, le choix du plastique, les températures et les pressions d’éjection, ainsi que d’autres paramètres.

Réduisez la pression et la température d’injection autant que faire se peut.

Avec un seul moule imprimé, les utilisateurs Formlabs injectent généralement des centaines de pièces dans des plastiques faciles à traiter dont les températures d’injection ne dépassent pas 250 °C, tels que le TPE, le PP et le PE. Dans le cas de plastiques nécessitant une température d’injection plus élevée, tels que le PA ou le PC, le moule imprimé en 3D peut voir sa durée de vie réduite.

Lisez notre documentation sur les conditions de processus pour voir les résultats de tests sur des machines de moulage par injection industrielles et de bureau.

6. Refroidissement

Le temps de refroidissement d’un moule imprimé en polymère est plus élevé que celui d’un moule métallique car la dissipation de chaleur s‘opère plus lentement dans le plastique que dans le métal. De ce fait, ajouter des canaux de refroidissement dans votre moule imprimé n’est généralement pas conseillé.

Au lieu de cela, le refroidissement peut être accéléré en refroidissant le moule à l’air comprimé ou en utilisant des blocs de moule interchangeables.

7. Démoulage

Démoulez la pièce soit à la main, soit à l’aide de chevilles d’éjection. Appliquez un agent de démoulage pour les thermoplastiques à haute viscosité. Il existe de nombreux agents de démoulage dans le commerce, et les produits prévus pour le silicone, tels que Slide ou Sprayon sont compatibles avec les résines Formlabs.

Les applications du moulage par injection en petite série

Les trois applications majeures du moulage par injection en petite série sont le prototypage rapide, la production de séries limitées, et la production sur demande ou sur mesure.

Prototypage rapide

Le prototypage rapide permet aux entreprises de démontrer la faisabilité de leurs idées, de faire évoluer ces concepts pour obtenir des prototypes présentant très fidèlement le même aspect et le même fonctionnement que les produits finis, et de faire passer une série d'étapes de validation aux produits en vue d'une production de masse.

L’impression 3D est le moyen le plus utilisé pour produire des prototypes rapides. Dans les dernières étapes du processus de développement, il faut toutefois souvent produire des quantités de prototypes plus grandes en utilisant les mêmes matériaux et processus de production que pour les pièces finales. Ces prototypes peuvent par la suite être utilisés pour effectuer des tests betas et des tests sur le terrain. Combiner des moules imprimés en 3D avec le moulage par injection permet aux fabricants de développer rapidement et efficacement des prototypes fonctionnels, et d’accélérer le processus de développement de produits.

Par exemple, la startup française Holimaker développe une presse de moulage par injection manuelle qui permet aux ingénieurs et aux concepteurs de produits de réaliser, depuis leur bureau, des pièces en plastique en petite série pour des prototypes, une production expérimentale, voire une quantité limitée de pièces finales.

Elle propose des études de faisabilité à ses clients, en utilisant des moules imprimés en 3D pour une production rapide et abordable. Cela permet à ses clients de concevoir des prototypes rapidement et au moindre coût, et de valider les conditions de fabrication finales au cours de la phase de production expérimentale d’un nouveau produit.

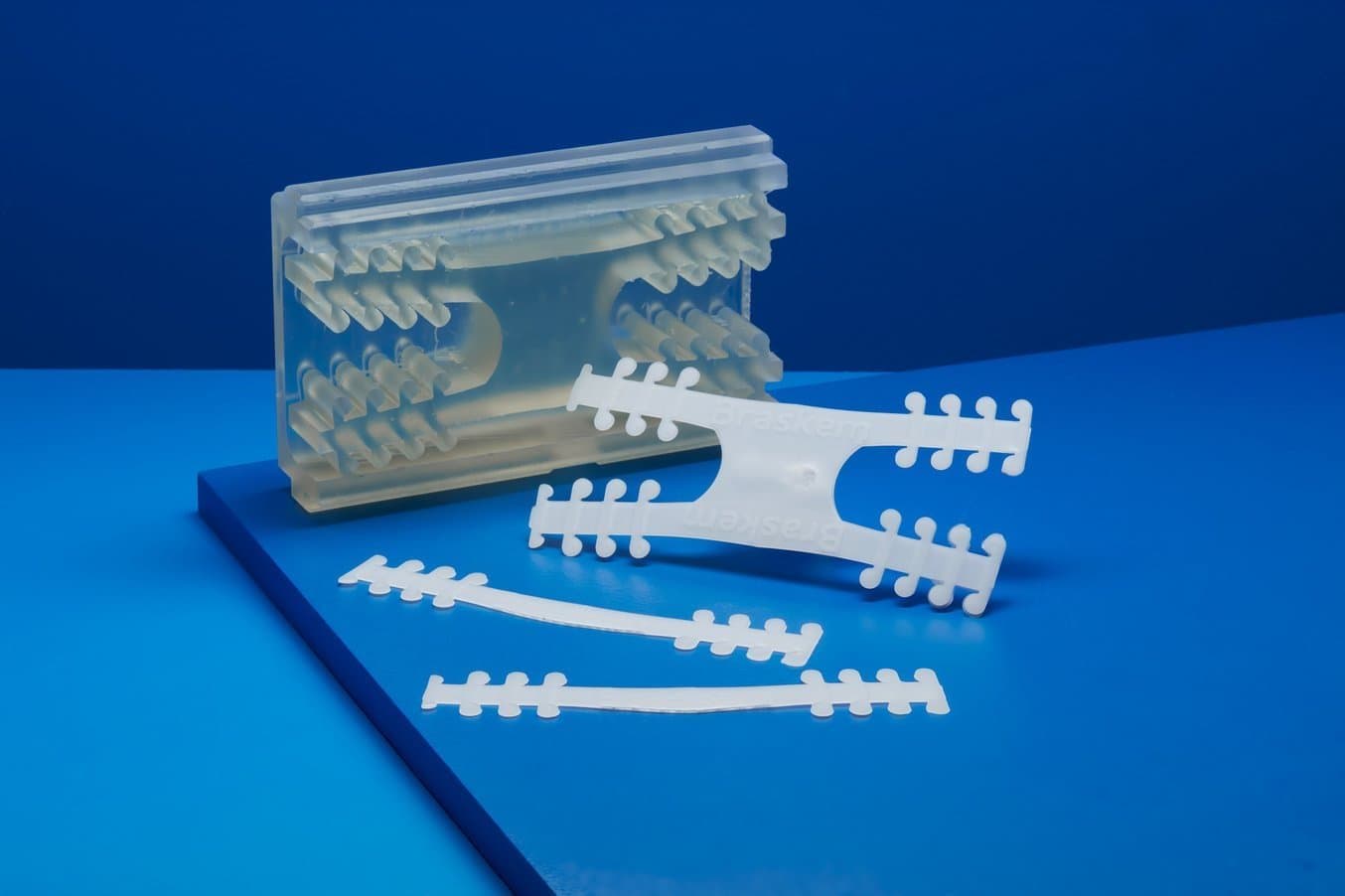

Des prototypes de ces crampons de football ont été moulés par injection dans des moules imprimés en 3D avec trois thermoplastiques différents, du polyoxyméthylène (POM, 180 °C), du polyamide 6,6 (PA, 270 °C) et du polypropylène (PP, 210 °C).

Grâce à une méthode de fabrication identique, notamment en ce qui concerne les matériaux et la conception des moules, ces pièces peuvent être testées sur le terrain et assurer que les modèles soient prêts à être produits à grande échelle. Les modèles de moules imprimés en 3D peuvent ensuite être facilement adaptés pour l’acier forgé au cours de la production en série.

Grâce à l’impression 3D, Holimaker a réussi à réduire le temps de production des moules pour le processus de moulage par injection à 24 heures, et elle utilise des moules imprimés en 3D dans 80 à 90 % de ses projets actuels.

Production de séries limitées

Le moulage par injection permet aux fabricants de produire en petite série des pièces de produits réalisés en petite quantité, ou de fabriquer des séries pilotes d’un produit pour le tester sur le marché, minimisant ainsi les pertes possibles.

Le moulage par injection en petite série permet de fabriquer des pièces finales précises et reproductibles, sans les coûts élevés liés au moulage par injection traditionnel.

Multiplus est un fournisseur de solutions pour le moulage par injection basé à Shenzen qui couvre l’ensemble du processus de production, allant de la conception à la production de produits en plastique. Elle offre ses services à plus de 250 clients par an, dont certaines sociétés du classement Fortune 500. Certains de ces clients requièrent une production en petites séries, souvent plus coûteuses et plus longues à fabriquer en moulage par injection, du fait de la complexité de fabrication de l’outillage.

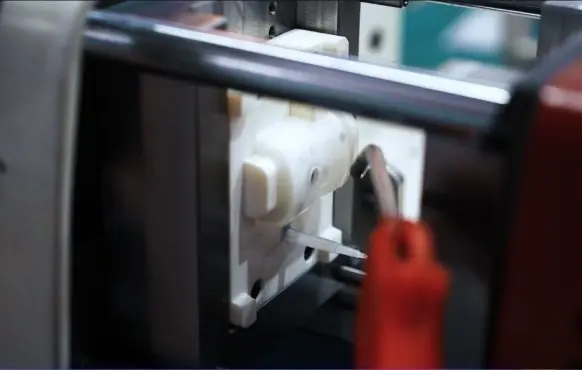

Boîtiers de contrôle injecté en ABS avec des moules imprimés en 3D.

Avec l’augmentation de la demande pour la production de petites séries, Multiplus s’est tournée vers l’impression 3D afin d’explorer différents matériaux et de trouver un moyen rentable de fabriquer des moules en plastique moins chers pour des commandes plus réduites et des productions expérimentales. La fabrication de moules à injection en petite série avec les imprimantes 3D Formlabs a permis de réduire les coûts, la main-d’œuvre et les délais par rapport à l’usinage de moules en aluminium. Cette production a pu également s’intégrer aisément à leurs machines industrielles de moulage par injection Babyplast.

Production sur demande ou sur mesure

Le moulage par injection peut être utilisé sur demande afin de fabriquer des pièces sur mesure pour une raison spécifique comme une application, une occasion ou des facteurs humains, souvent dans de très courts délais. Le volume limité et/ou les courts délais de réalisation signifient que le moulage par injection traditionnel avec des outils en dur n’est ni efficace ni envisageable. Dans ce cas, le moulage par injection en petite série avec des moules imprimés en 3D est la solution idéale pour accélérer le processus et produire des pièces sur mesure.

L’exemple de Braskem, l’une des plus grandes sociétés pétrochimiques au monde, montre bien l’intérêt qu'il y a à utiliser des moules en 3D pour réaliser des commandes sur demande. Pendant la première vague de la pandémie de COVID-19, cette société a dû produire des milliers de sangles de masques pour protéger son personnel dans le monde. Braskem a établi que le moulage par injection était la meilleure méthode pour les produire, et sans l’impression 3D, la société aurait dû sous-traiter un moule en métal coûteux, ce qui aurait fait perdre à l’équipe beaucoup de temps et d’argent.

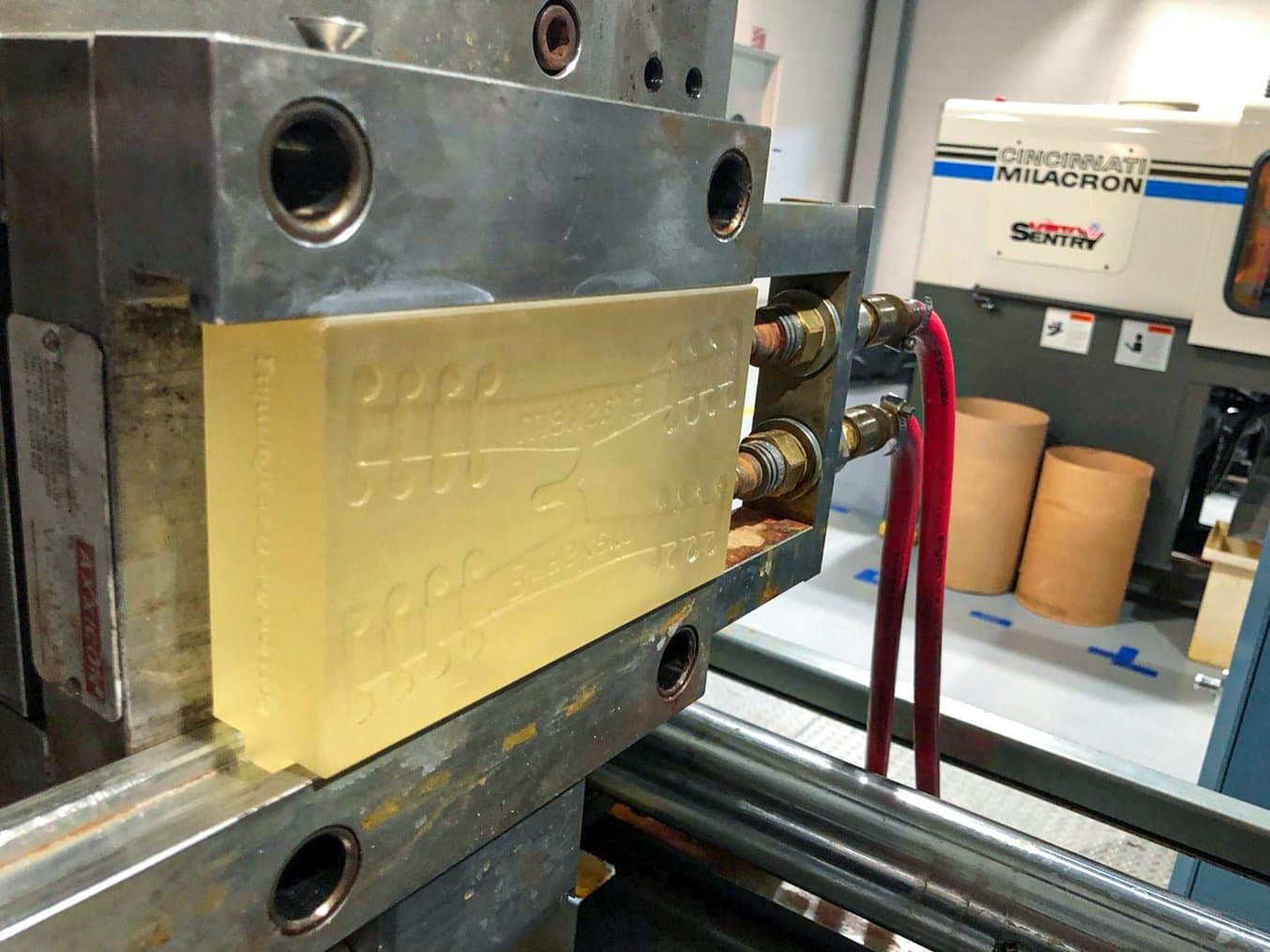

Braskem a utilisé un moule imprimé en 3D et une presse de moulage à injection industrielle pour mouler rapidement les sangles de masques.

L’équipe de Braskem a choisi une imprimante 3D Form 3 pour imprimer le moule des sangles, et une presse électrique de moulage par injection Cincinatti Milacron Roboshot 110 tonnes pour produire les sangles.

L’impression 3D lui a permis de produire des milliers de sangles en une semaine, entre la réception du message du vice-président et leur expédition vers les bureaux du monde entier.

Lancez-vous dans le moulage par injection en petite série

Accélérez votre développement de produits, réduisez vos coûts et vos délais de production et lancez des produits plus qualitatifs en intégrant l’impression 3D et le moulage par injection en petite série dans votre processus de développement.