La nomenclature ou BOM (Bill of materials) est la liste exhaustive des pièces, articles, assemblages et autres matériaux nécessaires à la création d'un produit. Elle est également connue sous le nom de structure de produit, de liste de composants d'assemblage, de liste d'achat du matériel (MTO) dans le cas des dessins techniques de production, ou de recette de production dans certains secteurs tels que la production d'aliments, de médicaments, de plastiques et de produits chimiques.

La nomenclature présente une structure hiérarchique à plusieurs niveaux. Elle contient des informations cruciales sur toutes les pièces, notamment un code unique, une description, l'état du cycle de vie, le statut d'approbation, la quantité, le prix, la quantité minimale de commande, les informations sur le fournisseur, le processus de fabrication, etc. La nomenclature fournit les données primaires pour le calcul du coût des produits, la planification des besoins en matériaux (MRP), la planification des ressources de l'entreprise (ERP) et les systèmes d'exécution de la fabrication (MES).

Utilisée intelligemment, la nomenclature permet de réduire les coûts des matériaux et de la logistique. Comme nous allons le voir dans cet article, il s'agit d'un document essentiel pour la planification de l'assemblage et de la chaîne d'approvisionnement.

Qu'est-ce qu'une nomenclature ?

On peut considérer la nomenclature comme une liste de courses pour un nouveau produit. Les entreprises doivent gérer l'origine des pièces spécifiques, les processus de fabrication, les coûts d'outillage, les quantités nécessaires, les prix, les délais de livraison et l'utilisation éventuelle des composants dans d'autres produits de l'entreprise. C'est notamment le cas pour les produits complexes qui proviennent de fournisseurs du monde entier, tels que les fabricants sous contrat (CM), les fabricants d'équipement d'origine (OEM) et les fabricants de conception originale (ODM).

Comment choisir une technique d’impression 3D de bureau

Vous recherchez une solution d'impression 3D pour vous aider dans le développement de vos produits ? Dans ce guide vidéo, nous comparons les procédés FDM, SLA et SLS en fonction de plusieurs critères d’achat courants.

Qui utilise la nomenclature ?

Toutes les personnes impliquées dans les processus de conception, d'ingénierie, de planification, d'assemblage et d'expédition d'un produit utilisent la nomenclature à un moment donné. Sur la base des plans de conception d'un nouveau produit, les ingénieurs commencent généralement par établir une nomenclature conceptuelle initiale qui spécifie les pièces nécessaires et fournit une estimation du coût global. Les équipes de conception, d'ingénierie et de recherche et développement collaborent ensuite pour affiner la conception afin d'optimiser l'utilisation des composants. Il en résulte une nomenclature détaillée utilisée par les services d'achat, d'approvisionnement et de planification pour négocier avec les différents fournisseurs, qui peuvent ensuite attribuer des pièces, des prix, des personnes de contact et des processus de production à chaque composant. Le planificateur de production se réfère aux nomenclatures pour créer la liste des fournisseurs de l'entreprise.

En incluant les fabricants, la nomenclature évolue davantage vers une description complète du produit final prêt à être livré. Dans les ateliers, que ce soit en interne ou en externe, chez les sous-traitants ou dans les usines, les opérateurs de machines se réfèrent à la nomenclature et aux dessins de conception qui y sont annexés pour définir leurs tâches. L'équipe de montage utilise ensuite cette structure de produit pour organiser le travail.

Les personnes impliquées dans le contrôle de la qualité, les tests et la documentation du produit, comme par exemple l'élaboration d'un manuel d'utilisation, se réfèrent également à la nomenclature. Les personnes responsables de l'entrepôt, comme les comptables et les gestionnaires d'inventaire, utilisent la nomenclature pour gérer les inventaires et les catalogues. Enfin, le service des ventes peut l'utiliser pour créer une version dérivée de la nomenclature, et l'appliquer aux produits configurables par le client.

Une brève histoire de la nomenclature

Avant que les ordinateurs ne dominent l'industrie, les planificateurs de production et les gestionnaires de stocks recherchaient la quantité économique de commande (EOQ) afin de minimiser les coûts de stockage et de commande. Avant la Seconde Guerre mondiale, les ingénieurs utilisaient déjà les premières versions de nomenclatures pour spécifier les composants d'un dessin technique. À l'origine, cette évolution s'explique par l'essor des méthodes de gestion des matériaux pendant la Première Guerre mondiale, une période de pénurie de matériaux où il fallait répondre rapidement à d'importantes commandes de matériel de guerre.

Des techniques de planification de production plus poussées sont apparues dans les années 1960, lorsque Toyota a développé son paradigme du juste-à-temps (JAT), qui allait plus tard évoluer vers la production sans gaspillage (Lean Manufacturing). Aux États-Unis, une approche similaire a été inventée : la planification des besoins en matériaux (MRP). Elle a été adoptée pour la première fois par Black & Decker en 1964, après quoi des géants de la technologie tels qu'IBM et Royal Philips Electronics ont fait de même. En 1975, la MRP avait été mise en application par 700 entreprises, qui sont passées à 8000 en 1981, avec plus de 600 solutions MRP disponibles. Désormais, les entreprises pouvaient planifier le matériel nécessaire sur la base d'un plan directeur de production et d'achat se fondant sur les pièces décrites dans la nomenclature. Cela a permis de réduire les stocks, de garantir des livraisons dans les délais et de mieux adapter la disponibilité des matériaux aux exigences de la production et du marché.

Dans les années 1980, le système a été élargi pour inclure l'analyse financière, le marketing, les ressources humaines et la comptabilité. On lui a donné le nom de MRP II, la planification des ressources de production. Une solution adaptée à notre temps a vu le jour dans les années 1990 avec la planification des ressources d'entreprise, qui intègre la transformation numérique, la fabrication à la demande, la mondialisation, la complexité et la personnalisation élevées des produits, ainsi que l'émergence rapide de nouveaux processus de production et de matériaux haute performance. Les grandes entreprises utilisent des systèmes logiciels complexes pour gérer les stocks, les processus de développement de nouveaux produits et la planification de la production pour l'ensemble de leur offre de produits. Pourtant, ils tournent toujours autour du même noyau de calcul MRP.

La nomenclature en est toujours le document central, de même que le plan directeur et le dossier d'inventaire, mais elle comprend des informations beaucoup plus détaillées avec une structure hiérarchique à plusieurs niveaux de plus en plus reliée à d'autres structures de produits. Les systèmes CAO sophistiqués peuvent extrapoler et exporter directement les quantités réelles de matériaux et de composants nécessaires pour réaliser une pièce à partir du dessin CAO. Ces informations peuvent être exportées sous la forme d'un simple tableau ou d'un fichier de base de données à importer dans des systèmes MRP ou ERP pour la commande de matériaux, le traitement des commandes, la traçabilité des matériaux, le calcul des coûts et la planification des ressources.

Les avantages d'une nomenclature

La création d'une nomenclature présente de nombreux bénéfices :

-

Elle aide à planifier les achats de matières premières

-

Elle fournit une estimation des coûts

-

Elle permet le suivi et la planification des besoins en matériel

-

Elle garantit l'exactitude de documents tels que les dessins de conception, les listes de fournisseurs et les fiches techniques des matériaux

-

En combinant plusieurs nomenclatures, les services d'achat augmentent leur capacité à réduire les coûts de logistique et de livraison lors d'achats en gros

-

Les entreprises ont plus de contrôle sur leurs stocks

-

Elle garantit une chaîne d'approvisionnement solide

-

Elle réduit les erreurs de production ainsi que les déchets

C'est pourquoi une nomenclature est toujours utile, même pour un petit produit composé de seulement quelques composants. En effet, le produit peut subir des modifications et être suivi de conceptions dérivées utilisant des composants similaires, dont l'entreprise pourra ainsi garder le suivi. Pourtant, il n'est pas nécessaire d'obliger les équipes de développement à établir une nomenclature complète dès le début du projet. Il existe plusieurs types de nomenclatures adaptées aux différentes phases d'un projet, comme nous le verrons dans la section suivante.

Types de nomenclatures

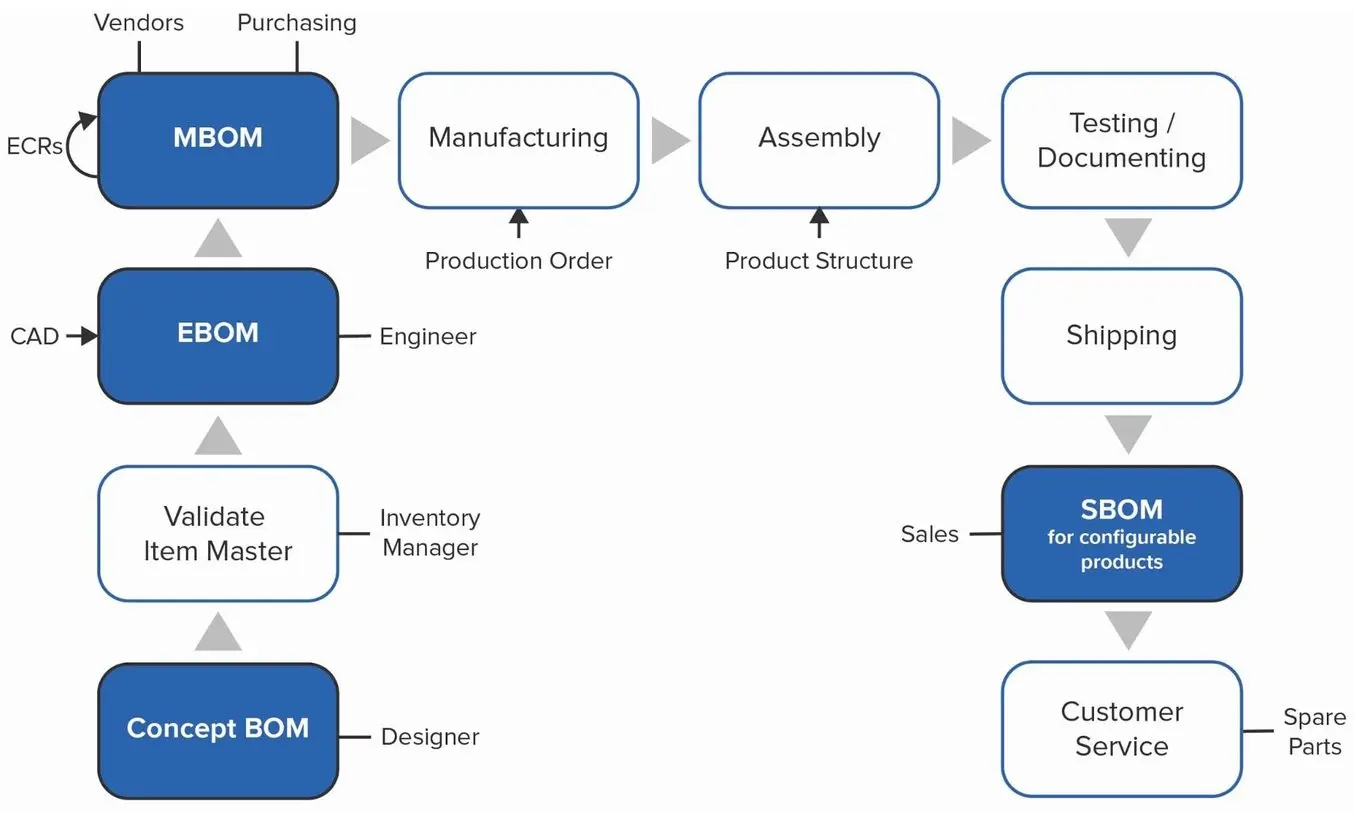

La nomenclature initiale ou conceptuelle est une première liste de composants et de leurs fournisseurs, avec des estimations de prix approximatives, des quantités maximales autorisées et des délais de livraison. Cela donne aux équipes de développement, de gestion et de planification de la production une idée approximative de la complexité globale du produit et de son prix.

La configuration du produit et de tous ses composants sont étoffés au cours du processus de conception et d'ingénierie ; la nomenclature va donc évoluer pour inclure toutes ces informations détaillées. On obtient ainsi la nomenclature d'ingénierie (EBOM), qui spécifie les fonctionnalités d'un produit à la fin de la phase de conception, et qui est envoyée à des fournisseurs sélectionnés pour obtenir des devis.

Lorsque les équipes de fabrication évaluent la nomenclature d'ingénierie, elles proposent des prix fiables, ainsi que des exigences supplémentaires en matière d'emballage, d'expédition, de post-traitement, d'assemblage, d'outillage et d'éventuelles demandes de modifications techniques (ECR). Les composants peuvent passer par différentes itérations au fur et à mesure qu'ils sont optimisés pour la fabrication (DFM), et de nouveaux fournisseurs peuvent alors être recherchés. La nomenclature de fabrication (MBOM) qui en résulte est la spécification finale d'un produit complet prêt à la vente. Elle comprend tous les sous-ensembles, l'emballage, l'insert et le manuel d'utilisation, les consommables non fabriqués tels que la colle, les vis et les fixations, la peinture, les revêtements, les lubrifiants, les étiquettes et les fils, les matériaux de moulage, les matrices d'emballage, les gabarits d'assemblage, les clichés de tampographie, etc.

La nomenclature de vente (SBOM) est totalement indépendante des nomenclatures créées en interne dans le cadre des processus de développement de produits de l'entreprise. On s'y réfère lorsqu'un produit peut être modifié par le client au stade de la vente. Prenons l'exemple d'un client se rendant dans un magasin de chaussures pour obtenir une empreinte de pied, puis créer une chaussure sur mesure à l'aide de l'écran tactile et du logiciel de configuration disponibles en magasin. Le document de commande mentionnerait alors en premier lieu l'article principal (appelons-le « chaussure X ») et, en dessous, les composants distincts : la semelle intérieure personnalisée imprimée en 3D pour épouser la forme de l'empreinte du client, le tissu et les lacets dans les couleurs spécifiées par le client, etc. Il s'agit d'un exemple de nomenclature de vente, et dans ce cas précis, d'une nomenclature configurable (CBOM).

BOM vs. CoGS

Même si la nomenclature de fabrication est très détaillée, elle ne peut pas représenter le coût des biens vendus (COGS). Si votre coût total par unité est de 25 €, vous ne pouvez pas raisonnablement espérer le vendre à 35 € et réaliser un bénéfice. Il est plus exact de multiplier ce nombre par trois ou même par quatre.

Il faut absolument être conscient des coûts cachés qui ne sont pas pris en compte dans la nomenclature : les droits et tarifs d'importation, les frais d'expédition, le coût du stockage des UGS, les montages d'essai, les produits défectueux et retournés, et surtout la recherche et développement, le marketing, les ventes, le service clientèle et les coûts de main-d'œuvre internes à l'entreprise. Il faut également tenir compte du fait qu'il restera probablement des excédents en raison des quantités minimales de commande. Par exemple, si le produit nécessite des panneaux d'acier qui vous sont vendus à la tonne, le lot de production ne requiert que 8100 kg, ce qui vous laissera un excédent de 900 kg, soit l'équivalent de 10 % de la commande totale.

Éléments d'une nomenclature

Nous savons maintenant que nous devons établir une nomenclature pour chaque produit, mais que doit-elle contenir ? Avec le temps, les nomenclatures sont devenues de plus en plus détaillées, incluant toujours plus d'informations sur la conception, les fournisseurs, les matériaux et les processus. La configuration d'une nomenclature varie selon le secteur, l'entreprise et la catégorie de produits. Par exemple, lorsqu'un produit contient des sous-ensembles de circuits imprimés, la nomenclature comprend généralement un désignateur de référence pour indiquer où les pièces s'insèrent sur la carte de circuits imprimés.

Les nomenclatures doivent inclure les éléments suivants pour tous les secteurs impliquées dans les processus de production :

- Description du projet

- Personne ayant établi la nomenclature

- Numéro et date de révision pour assurer la traçabilité et la mise à jour des informations

- Nom, numéro et description du composant. Les numéros peuvent être attribués en série ou selon un système de numérotation dit intelligent ou significatif. Par exemple, LNT-M3H5-0003 peut désigner un écrou à encoches de 3 mm de diamètre et de 5 mm de hauteur, type 3.

- Quantité nécessaire de chaque composant

- Unité de mesure. Par exemple, pièces, pouces, pieds, millimètres, onces, tonnes métriques ou gouttes.

- Caractère critique (Oui/Non). Cela indique si le composant peut ou non être fourni exclusivement par un seul fournisseur.

- Phase. Indique le niveau de maturité d'un composant, par exemple Non commercialisé, En conception ou En production.

Les informations supplémentaires souvent fournies dans la nomenclature sont les suivantes :

- Informations sur les fournisseurs, telles que le nom de l'entreprise, les personnes à contacter, les délais, les quantités minimales de commande, les paiements et les conditions de livraison.

- Statut d'approbation du fournisseur : un Oui ou un Non indiquant si le fournisseur a approuvé la fabrication de la pièce.

- Normes de qualité

- Prix des unités, de l'outillage, des échantillons et leurs totaux

- Type d'achat. Il s'agit de la façon dont un produit est fabriqué, par exemple s'il sera disponible dans le commerce ou créé sur mesure.

- Informations sur d'autres utilisations. Ceci indique dans quels autres produits le composant a été implémenté.

- Notes, actions de suivi et questions ouvertes permettent de garder tout le monde sur la même longueur d'onde pour un projet donné.

- Demandes de modifications techniques. Il s'agit de demandes de modifications émanant des équipes d'ingénierie.

Ensuite, les lignes contenant les composants sont regroupées en :

- Composants disponibles dans le commerce

- Pièces sur mesure. Celles-ci requièrent généralement une colonne supplémentaire pour incorporer les coûts d'investissement fixes tels que l'outillage des moules, des matrices, des gabarits et/ou des fixations.

- LOP (Travail, frais généraux et bénéfices) facturé par le fabricant. Également connu sous le nom de FVA (Valeur ajoutée de l'usine), il peut représenter jusqu'à 30 % du coût du produit, mais diminue généralement avec l'augmentation des quantités produites.

- Pourcentage de rebuts (unités fabriquées qui ne passent pas le contrôle de qualité)

- Frais d'emballage

- Frais d'expédition

Modèle de nomenclature (téléchargement gratuit)

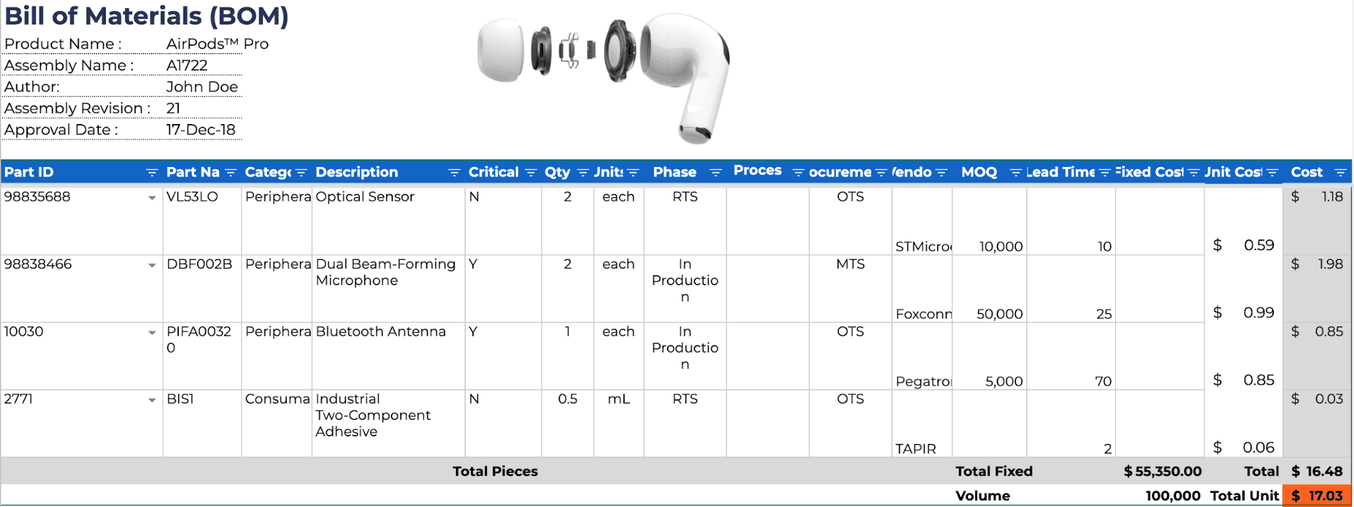

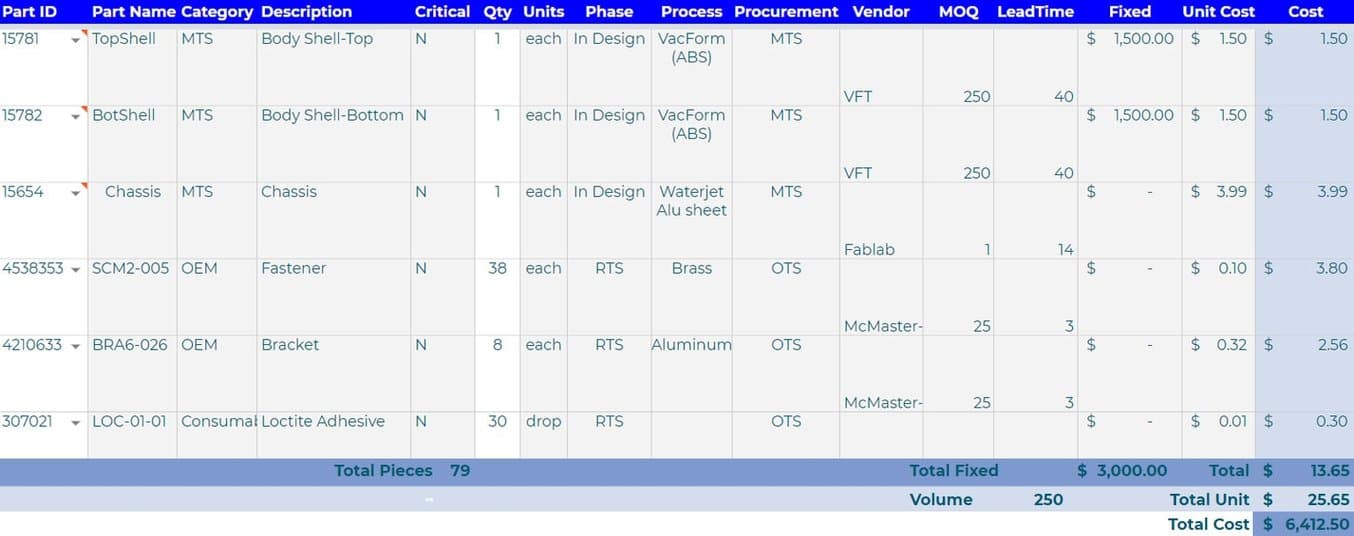

Après la théorie, passons à la pratique en examinant un exemple réel de nomenclature pour voir comment tout cela fonctionne concrètement. Nous avons créé une fausse nomenclature avec une sélection de pièces et d'assemblages qui pourraient être utilisés pour créer un produit bien connu : les Apple AirPods Pro.

Plutôt que de créer une nomenclature à partir de zéro, vous pouvez utiliser ce modèle comme point de départ lorsque vous créez une nomenclature pour votre produit. Il suffit de cliquer sur « Utiliser le modèle » dans le coin supérieur droit pour le dupliquer, supprimer toute information inutile et modifier les feuilles de calcul et les colonnes en fonction de vos besoins.

Notez que même si cette nomenclature est largement basée sur des données réelles relatives au produit, elle est entièrement fictive en tant que document d'entreprise.

Comment comparer les estimations de prix avec une nomenclature ?

Une nomenclature peut être un outil précieux pour comparer différents processus de fabrication. Vous pouvez répertorier les options de fabrication d'une pièce en créant des lignes distinctes sous un même identifiant de pièce, et les activer une par une pour obtenir l'estimation finale du coût. Dans Google Sheets, cette opération peut être réalisée à l'aide de la fonction Masquer la ligne. Mais comment estimer le coût d'une pièce si nous n'avons qu'une nomenclature conceptuelle et que nous n'avons pas encore reçu de devis des fournisseurs ?

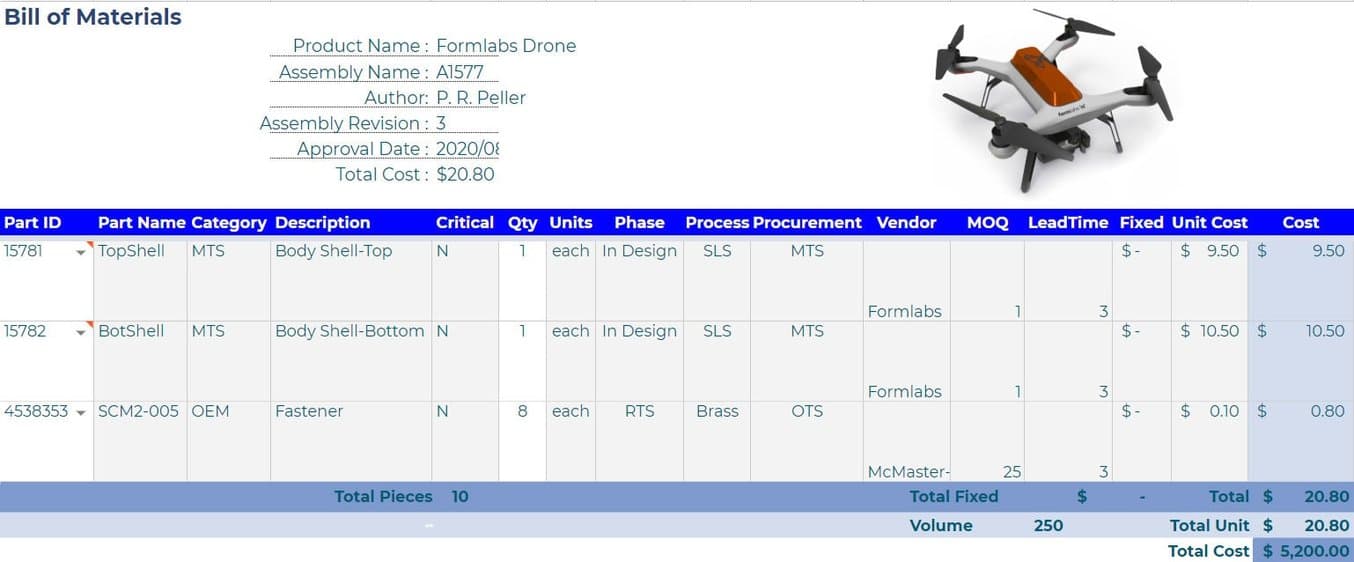

Supposons que nous souhaitions développer notre propre drone Formlabs, qui ressemblerait à quelque chose de ce genre :

Conception originale du drone : Solo par 3DR.

Il s'agira d'une série limitée à 250 pièces, destinée à promouvoir l'imprimante 3D à frittage sélectif par laser (SLS) Fuse 1. Nous voulons comparer différents processus de fabrication pour voir s'il est rentable d'imprimer en 3D certains des composants : par exemple, la coque en nylon solide et durable. Pour les techniques de fabrication traditionnelles, nous avons choisi le formage sous vide et le moulage par injection comme alternatives.

Comme nous l'expliquons dans notre guide sur les procédés de fabrication des plastiques, le formage sous vide est un procédé courant pour créer des pièces simples, avec des coûts d'outillage faibles par rapport aux autres techniques de moulage. Le moulage par injection est le procédé le plus utilisé pour la fabrication en série de pièces en plastique, mais les moules sont très complexes et coûteux. L'impression 3D ne nécessite pas d'outillage, mais en raison de ses coûts variables plus élevés, elle devient moins compétitive pour des volumes moyens et élevés.

L'avantage de l'impression 3D est qu'elle peut reproduire n'importe quelle forme ; les développeurs peuvent donc supprimer certains composants tels que les éléments de fixations, qui peuvent être directement intégrés dans la conception. Elle permet également d'intégrer des renforts structurels internes complexes tels que des nervures et des structures en treillis, ce qui permet de réduire ou même d'intégrer complètement le châssis. Cela a pour effet de simplifier la nomenclature, la planification de la production et le processus d'assemblage.

L'estimation du coût d'une pièce imprimée en 3D par SLS est assez simple : prenez le coût des matières premières par centimètre cube et multipliez-le par le volume de la pièce. Ajoutez ensuite un petit supplément pour la main d'œuvre nécessaire au nettoyage et au post-traitement de chaque pièce, les déchets de matériaux, ainsi que la consommation électrique de la machine. Dans notre exemple, nous avons exclu ces coûts cachés, car les boîtiers de drones moulés par injection et formés sous vide nécessiteront un temps de travail supplémentaire en raison du nombre plus élevé de composants à assembler. De plus, les usines facturent des frais de LOP qui annuleront les coûts cachés associés aux pièces imprimées en 3D.

Le volume de pièce sera le même pour l'impression 3D et le moulage par injection en ABS, car les pièces moulées par injection nécessiteront des parois légèrement plus épaisses, ce que l'impression 3D compensera par un besoin supplémentaire en matériau dans la structure interne.

Grâce à l'intégration des composants, le drone ne nécessitera que huit éléments de fixation en plus des deux coques imprimées en 3D. Voici la nomenclature (simplifiée) pour l'impression 3D du corps du drone avec la Fuse 1 :

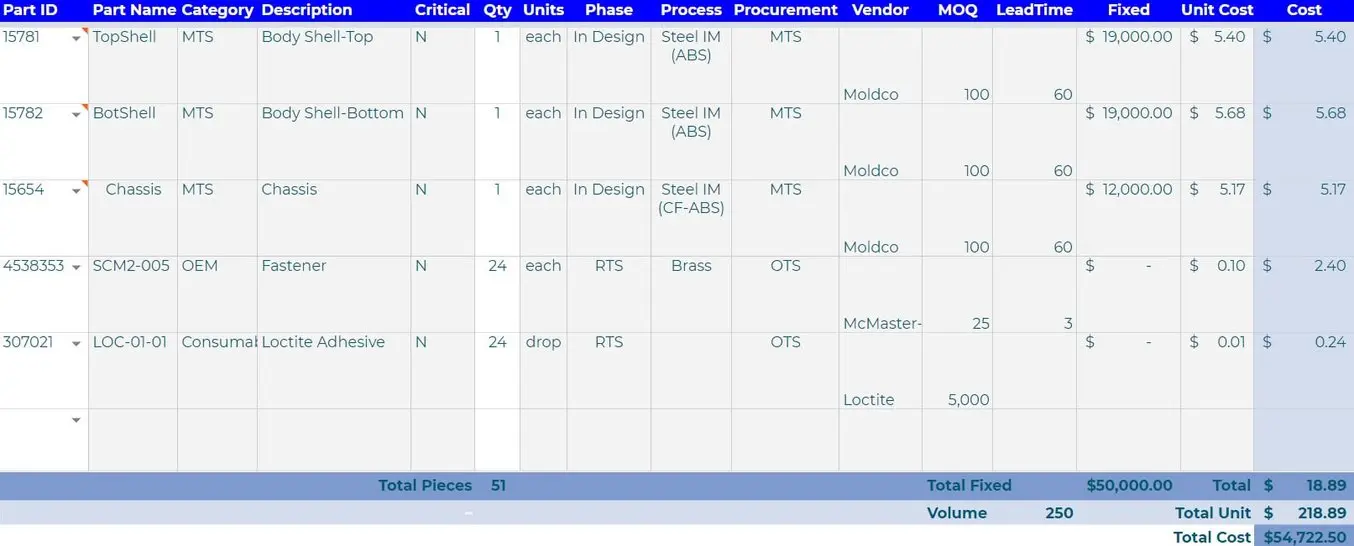

Le calcul du coût d'une pièce moulée par injection comporte tellement de variables qu'on pourrait y consacrer une thèse. Les facteurs importants sont le matériau du moule, le coût de la main-d'œuvre, la qualité de la surface, la quantité de trous traversants, les contre-dépouilles, les cames à action latérale requises (calculez un coût d'outillage supplémentaire de 1000 à 2000 dollars par came), les noyaux pliables, le temps de refroidissement (qui dépend largement de l'épaisseur de la paroi et des points d'injection), les broches d'éjection, la complexité de la surface de séparation et la tolérance dimensionnelle. Un simple moule d'injection pour une seule pièce de quelques centimètres de dimension extérieure coûtera entre 2000 et 5000 dollars, alors qu'un moule complexe à cavités multiples pour une grande pièce peut coûter plus de 100 000 dollars. Un moule en acier peut durer jusqu'à 10 millions de cycles, tandis qu'un moule en aluminium est moins cher, mais dure généralement de 50 000 à 200 000 cycles.

Avec le moulage par injection, il est plus économique de diviser les coques et le châssis, ce qui se traduit par un plus grand nombre de composants dans la nomenclature. Voici la nomenclature du même produit utilisant cette fois une conception optimisée pour le moulage par injection :

Le prix est plus de dix fois supérieur à celui de son équivalent imprimé en 3D. Même en réduisant le coût des moules grâce à de l'outillage rapide et en fabriquant un moule en aluminium, les prix ne peuvent entrer en compétition, à moins que les chiffres de production n'atteignent plus de 5000 unités.

Dans cet exemple, une coque thermoformée offrira un prix plus compétitif et atteindra le seuil de rentabilité de l'impression 3D pour un lot d'environ 500 pièces. Toutefois, notez qu'en raison de sa géométrie plus simple, la pièce ne comportera pas de caractéristiques structurelles ou de montage intégrées, ce qui nécessitera des composants et un temps d'assemblage supplémentaires. Voici la nomenclature d'un corps de drone où le châssis en aluminium découpé au jet d'eau est relié par des supports aux coques thermoformées.

Résumé

La nomenclature affecte de nombreux départements, des premières phases de développement jusqu'à la phase de vente d'un nouveau produit. La nomenclature conceptuelle n'est d'abord qu'une simple liste, évoluant jusqu'à devenir une nomenclature d'ingénierie détaillée, une nomenclature de fabrication complète et le cas échéant, une nomenclature de vente/configurable. Aujourd'hui, on attend d'une nomenclature qu'elle soit aussi interconnectée, complète et détaillée que possible afin d'optimiser la gestion de la production à l'échelle de l'entreprise.

Tout comme la nomenclature, les imprimantes 3D sont également des outils précieux à toutes les étapes du processus de développement d'un produit. Une production de prototypes rapide, facile et abordable permet aux équipes de conception et d'ingénierie d'évaluer, de tester et de modifier un produit plus vite, hâtant ainsi sa commercialisation.

Apprenez-en plus sur les imprimantes 3D et sur la manière dont les grands fabricants se servent de l'impression 3D pour réduire les coûts et les délais de fabrication, de la conception à la production.