Présentation de la première poudre SLS Formlabs renforcée de fibres de carbone : Nylon 11 CF Powder, pour des pièces solides et légères

Formlabs est fier d'annoncer l'arrivée dans sa gamme du premier matériau renforcé de fibres de carbone Nylon 11 CF Powder, pour l'imprimante 3D à frittage sélectif par laser (SLS) Fuse 1+ 30W. Nylon 11 CF Powder permet aux fabricants de créer des pièces solides, légères et résistantes à la chaleur sans recourir à des méthodes traditionnelles de recouvrement ou d'usinage.

En raison de sa rigidité, de sa température de fléchissement sous charge et de son module de traction élevés, Nylon 11 CF Nylon Powder est idéale pour :

- Boîtiers, gabarits et fixations pour l'aérospatiale

- Prototypage automobile, dispositifs d'essai

- Boîtiers de véhicules électriques à batterie

- Fabrication de pièces de rechange

Les pièces renforcées de fibres de carbone sont utilisées dans plusieurs secteurs pour des applications haute performance exigeant solidité, rigidité, légèreté et résistance à la chaleur. Si les pièces renforcées de fibres de carbone sont déjà largement utilisées, il n'existe que peu d'options pour les imprimer en 3D, et aucune n'offre le prix, la qualité et la facilité d'utilisation des imprimantes Fuse 1 Series de Formlabs.

Qu'est-ce que la fibre de carbone ?

Les fibres de carbone sont créées par un procédé industriel qui consiste à porter une matière première (généralement du polyacrylonitrile ou un sous-produit du bois) à une température extrêmement élevée, ce qui a pour effet de « brûler » les composants non carbonés du matériau. Les fibres qui en résultent sont des structures cristallines presque entièrement en carbone qui sont tissées ensemble pour produire ce que nous connaissons sous le nom de fibre de carbone. Celles-ci peuvent être tissées, mélangées à une résine pour produire des feuilles moulables, ou encore ajoutées à une poudre qui sera frittée ou liée par une imprimante 3D.

Les matériaux composites tels que les plastiques renforcés de fibres de carbone peuvent être plus performants que les pièces usinées en acier, en bois ou en aluminium. Les fibres de carbone rendent le matériau de base plus résistant sans ajouter beaucoup de poids, de sorte que ces composites sont souvent beaucoup plus solides que les matériaux homogènes tout en restant légers. Ils sont couramment utilisés pour créer des gaines automobiles, des collecteurs, des conduits d'air pour moteurs, des boîtiers aérospatiaux, des équipements sportifs performants et des pièces de bateaux. Des fabricants de produits émergents et durables (véhicules électriques, éoliennes, etc.) tirent parti des propriétés de résistance et de légèreté des pièces en fibre de carbone pour accroître leur efficacité.

Méthodes traditionnelles de production de pièces renforcées de fibres de carbone

Les méthodes les plus couramment utilisées pour fabriquer de pièces renforcées de fibres de carbone sont la stratification humide, le laminage préimprégné et le moulage par transfert de résine (RTM). Ces méthodes nécessitent toutes un moule, et peuvent être très coûteuses en main d'oeuvre.

Les moules eux-mêmes peuvent être fabriqués à moindre coût grâce à l'impression 3D, et ce flux de travail a permis aux petits et moyens fabricants de produire des pièces finales en fibre de carbone à un prix bien plus bas que celui des méthodes traditionnelles. Cependant, même si vous utilisez des moules imprimés en 3D, il y a des limites au volume et à la géométrie des pièces produites. Les pièces comportant des canaux internes ou de petites caractéristiques négatives et positives ainsi que les séries de production comportant des dizaines voire des centaines de pièces sont difficiles et longues à fabriquer.

La fabrication de pièces en fibre de carbone avec des moules imprimés en 3D

Téléchargez ce livre blanc pour obtenir des instructions de conception de moules ainsi que des guides étape par étape concernant les méthodes de pré-imprégnation et de laminage manuel pour créer des pièces en fibre de carbone.

Impression 3D directe de pièces en nylon 11 renforcé de fibres de carbone

Ces dernières années, l'impression 3D directe de pièces renforcées de fibres de carbone a été rendue possible grâce à l'amélioration des capacités de frittage et au développement de matériaux qui combinent des particules de fibres de carbone pulvérisées avec des matériaux SLS courants, comme les poudres de nylon.

Comme dans de nombreuses autres applications, l'impression 3D directe de pièces renforcées en fibre de carbone ne remplacera pas complètement les méthodes traditionnelles, mais doit plutôt être considérée comme une méthode de fabrication complémentaire. Bien que leur résistance à la rupture par traction (UTS) ne soit pas aussi élevée que celle des pièces en fibre de carbone fabriquées de manière traditionnelle, les pièces imprimées en 3D avec Nylon 11 CF Powder offrent une résistance et une rigidité nettement supérieures à celles de pièces en polymère non renforcé. Imprimer en 3D des pièces renforcées de fibres de carbone présente de nombreux avantages : l'imprimante Fuse 1+ 30W constitue en effet une alternative rapide et rentable aux méthodes de production traditionnelles et est capable d'imprimer n'importe quelle forme, tout en offrant un format compact et un flux de travail optimisé.

Cette méthode de fabrication additive permet d'éviter les limitations géométriques des processus de moulage traditionnels, et le lit d'impression autoportant des imprimantes SLS réduit encore les limites de conception. Le principal obstacle à l'adoption massive de cette méthode est le prix élevé de la plupart des technologies d'impression 3D capables de produire des pièces renforcées de fibres de carbone.

L'imprimante SLS Fuse 1+ 30W lève ces obstacles et offre une solution pour produire des pièces renforcées de fibre de carbone haute performance, fiables et de haute précision à un prix abordable. Les utilisateurs de la Fuse 1+ 30W peuvent ainsi créer des pièces en fibre de carbone pour une fraction du prix et du temps de travail requis par d'autres solutions d'impression 3D industrielles. Nylon 11 CF Powder est disponible exclusivement sur l'imprimante Fuse 1+ 30W, et a été validée en même temps que le nouveau modèle de la série Fuse 1 pour une fiabilité et une cohérence optimales.

Idéal pour les applications de haute performance

Nylon 11 CF Powder devrait être le premier matériau de choix pour les fabricants qui cherchent à produire en interne des pièces de rechange métalliques. Lorsqu'une pièce d'équipement se brise et doit être réparée, chaque minute passée à attendre une solution du fabricant ou d'un fournisseur de pièces de rechange peut faire perdre des milliers de dollars. Même si l'impression 3D de pièces de rechange a gagné en popularité ces dernières années, de nombreuses entreprises attendent le bon matériau avant d'investir dans une solution. Nylon 11 CF Powder est le matériau parfait et peut constituer une alternative rigide, solide et légère au métal pour fabriquer des pièces de rechange qui doivent résister à des chocs répétés et à des températures élevées.

| Matériaux | Nylon 11 CF Powder | Nylon 12 GF Powder | Nylon 12 Powder | Nylon 11 Powder |

|---|---|---|---|---|

| Résistance à la rupture par traction X (MPa) | 69 | 38 | 50 | 49 |

| Résistance à la rupture par traction Y (MPa) | 52 | 38 | 50 | 49 |

| Résistance à la rupture par traction Z (MPa) | 38 | 38 | 50 | 49 |

| Module de traction X (MPa) | 6500 | 2800 | 1850 | 1600 |

| Allongement à la rupture, X (%) | 9 | 4 | 11 | 40 |

| Allongement à la rupture, Y (%) | 15 | 4 | 11 | 40 |

| Allongement à la rupture, Z (%) | 5 | 3 | 6 | N/A |

| Résistance au choc Izod (J/m) | 74 | 36 | 32 | 71 |

| Température de fléchissement sous charge à 1,8 MPa (°C) | 178 | 113 | 87 | 46 |

| Température de fléchissement sous charge à 0,45 MPa (°C) | 188 | 170 | 171 | 182 |

Ce nouveau matériau performant est également idéal pour les gabarits, les fixations et l'outillage sur la chaîne de production en raison de sa grande rigidité, de sa résistance aux chocs élevée et de son faible poids. Concernant la création de pièces métalliques, si les pièces en Nylon 11 CF Powder ne sont pas utilisées comme substitut direct, elles peuvent être des pièces d'outillage d'atelier parfaites qui peuvent tenir des pièces métalliques chaudes sans se déformer ou se casser.

En ce qui concerne les pièces d'utilisation finale, les applications aérospatiales et aériennes telles que la fabrication de drones peuvent également bénéficier de la haute tolérance à la chaleur et de la résistance aux chocs de la nouvelle Nylon 11 CF Powder. Les drones et autres appareils aériens sont soumis à des températures élevées, qu'elles soient dues au soleil lorsqu'ils volent au-dessus d'une couverture nuageuse ou à la méthode de ravitaillement en carburant. Les drones fonctionnant avec une batterie ont besoin de boîtiers résistants à la chaleur pour protéger les composants d'une batterie chaude, et les appareils fonctionnant avec du kérosène sont bien sûr soumis à une chaleur élevée provenant du moteur à combustion.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon gratuit à votre bureau.

Orientation de l'impression pour une résistance maximale

Étant donné que les pièces en Nylon 11 CF Powder tirent leur haute résistance à la rupture des fibres de carbone, la direction dans laquelle les pièces imprimées sont orientées doit être prise en considération lors de l'impression.

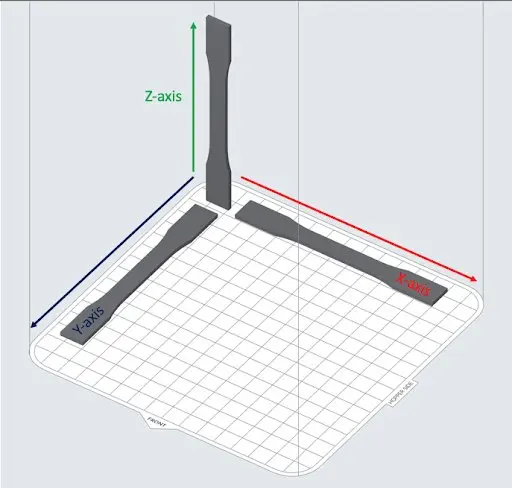

L'applicateur de l'imprimante Fuse 1+ 30W a tendance à disposer les fibres de carbone dans le sens de la longueur par rapport à l'axe X. Par conséquent, la résistance à la rupture par traction (UTS) des pièces est améliorée de manière significative dans la direction X : l'UTS est de 38 MPa dans l'axe Z et de 69 MPa dans l'axe X. Pour optimiser la résistance d'une pièce imprimée, les utilisateurs doivent s'assurer que leurs impressions sont orientées de manière à ce que la contrainte prévue ait lieu le long de l'axe des X.

Orientez les pièces devant subir une contrainte le long de l'axe X pour maximiser la résistance des fibres de carbone.

Validés ensemble pour une fiabilité maximale

La nouvelle imprimante Fuse 1+ 30W a été validée en même temps que ce matériau haute performance afin que leur utilisation en soit facilitée. Bien qu'il s'agisse du premier matériau Formlabs comportant des fibres de carbone, nos précédents matériaux renforcés tels que Rigid 10K Resin et Nylon 12 GF Powder sont des matériaux très performants qui ont permis de nouvelles applications dans des secteurs tels que l'automobile, l'aérospatiale et la production industrielle.

Le générateur d'azote de l'imprimante SLS Fuse 1+ 30W optimise votre flux de travail.

La nouvelle imprimante Fuse 1+ 30W offre l'option d'imprimer avec un approvisionnement en azote qui permet de créer un environnement stable et inerte dans la chambre de fabrication. Cet environnement permet de fabriquer des pièces en Nylon 11 CF Powder sans risque d'oxydation, ce qui préserve la qualité de la poudre non frittée autour des pièces tout en permettant un meilleur taux de renouvellement et une impression plus économique.

Dans un environnement d'azote, Nylon 11 CF Powder a un taux de renouvellement de 30 %, ce qui signifie que chaque nouvelle chambre de fabrication ne nécessite que 30 % de poudre fraîche ou nouvelle, tandis que le reste peut être de la poudre recyclée provenant d'impressions précédentes. Ce flux de travail permet ainsi d'imprimer sans gaspillage, réduit le coût des matériaux et vous aide à garder votre espace de travail et l'environnement plus propres.

Nylon 11 CF Powder peut être intégrée facilement dans votre flux de travail et ne nécessite que deux à trois heures de nettoyage si vous utilisiez précédemment Nylon 11 Powder (alors que d'autres machines SLS traditionnelles exigent des journées entières de nettoyage si vous changez de matériau). Cette fonctionnalité vous permet de libérer du temps pour vous concentrer sur les tâches génératrices de revenus tout en gardant une unité de production multi-matériaux.

Si vous mettez à niveau votre Fuse Sift en achetant un nouveau tamis, vous pouvez utiliser le même flux d'impression et de post-traitement qu'avec vos autres matériaux SLS.

La dernière étape pour adopter le SLS en interne

Actuellement, de nombreux fabricants demandent à des sous-traitants de leur fabriquer des pièces SLS pour toute une série d'applications : prototypage, pièces d'utilisation finale, pièces de rechange/réparation et aides à la fabrication. Adopter cette méthode de fabrication en interne nécessite que le nombre de pièces à produire (souvent pour plusieurs de ces applications) soit suffisamment élevé pour justifier l'investissement.

Nylon 11 CF Powder vient agrandir la gamme de poudres SLS de Formlabs, mais elle multiplie aussi les nouvelles applications possibles. Les fabricants doivent pouvoir compter sur des pièces SLS solides capables de résister à de hautes températures et à des impacts répétés : notre nouvelle poudre répond à tous ces critères. L'imprimante Fuse 1+ 30W et son nouveau flux de travail sont faciles à intégrer, à entretenir et à gérer, et ce à moindre coût.

REMARQUE : Nylon 11 CF Powder peut irriter la peau et les muqueuses. Formlabs recommande d'utiliser un équipement de protection individuelle (EPI). Commencez toujours par consulter la fiche de données de sécurité (FDS) et l'article d'assistance afin de comprendre comment manipuler les matériaux Formlabs correctement et en toute sécurité.