La Form 4L et la série Fuse soutiennent l'innovation chez RadioFlyer

Bien que le produit le plus célèbre de Radio Flyer, le légendaire Original Little Red Wagon®, puisse évoquer un certain traditionalisme rappelant les États-Unis du milieu du XXe siècle, cette entreprise de Chicago est loin d'être ancrée dans le passé. Pour rester un leader de l'industrie pendant plus d'un siècle, il faut des idées novatrices et un intérêt constant pour les nouvelles technologies. L'impression 3D est l'un des principaux outils avec lesquels l'entreprise continue de produire ses véhicules de renommée mondiale, notamment des chariots, des scooters, des tricycles, des karts, des vélos électriques et bien d'autres encore.

L'équipe de développement de produits de Radio Flyer a constamment recours à l'impression 3D. L'atelier de prototypage de l'entreprise utilise à la fois les imprimantes 3D à frittage sélectif par laser (SLS) de la série Fuse et les imprimantes 3D stéréolithographiques (SLA) grand format de Formlabs, ce qui permet à l'équipe de respecter les délais et de fabriquer des produits qui donnent le sourire et créent des souvenirs pour la vie.

Nous nous sommes entretenus avec Agostino LoBello, ingénieur concepteur de produits chez Radio Flyer, qui apporte son soutien à l'évaluation et à l'intégration de nouvelles technologies pour l'atelier. La nouvelle imprimante 3D résine grand format Form 4L a permis de réduire le temps de production des pièces haute fidélité à présenter aux fournisseurs pour approbation et d'augmenter le rendement quotidien des prototypes à l'échelle réelle. La Form 4L, combinée à la production ininterrompue de prototypes fonctionnels sur les imprimantes de la série Fuse, permet à l'atelier de produire des centaines de pièces chaque mois.

« Dès que nous avons présenté la Form 4L, la première chose que nous avons imprimée en 3D a été un siège pour le Stingray Ride-On, que nous avons ensuite montré lors d'une réunion avec des fournisseurs. La vitesse d'impression et la précision dimensionnelle ont fait une grande différence dans notre atelier. Aujourd'hui, nous pouvons imprimer sans problème une boîte de la taille de l'ensemble du volume d'impression. Lorsque nous avons essayé de le faire avec la Form 3L, la structure et le couvercle de la boîte n'étaient pas alignés. Avant la Form 4L, nous aurions opté pour l'usinage CNC avec une fraiseuse ou imprimé plusieurs pièces SLS avant de les assembler. »

Agostino LoBello, ingénieur conception de produits, Radio Flyer

Résistance et fonctionnalité de la série Fuse pour les tests en famille

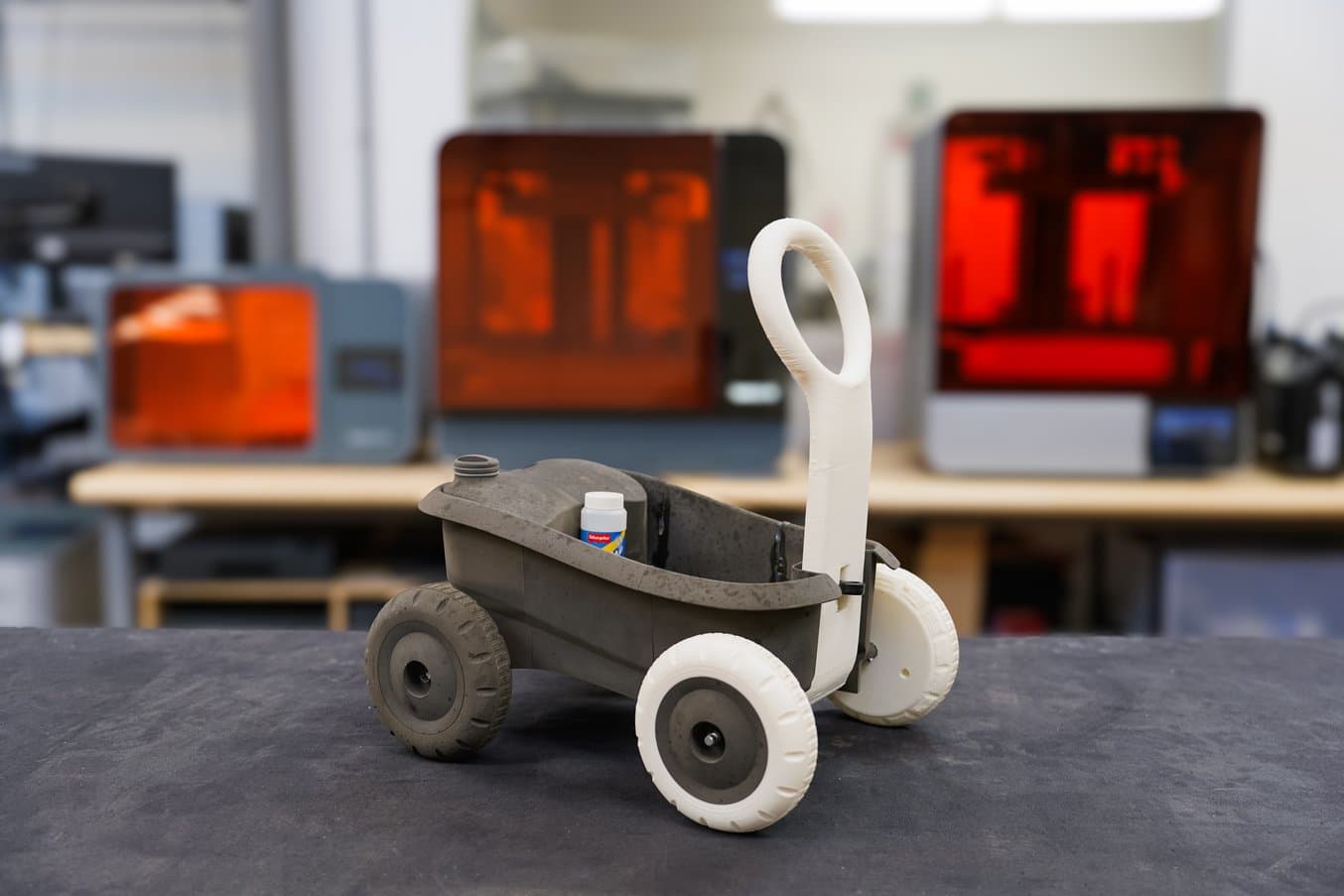

Prototype original imprimé par SLS (à gauche), prototype de démonstration imprimé en 3D par stéréolithographie et peint (centre), version finale du Bubble Buddy Walker Wagon (à droite).

L'affection que l'on éprouve pour un jouet peut conduire à l'utiliser pendant des années et à le transmettre de génération en génération. Radio Flyer met un point d'honneur à fabriquer des produits sûrs, de haute qualité, conçus pour durer.

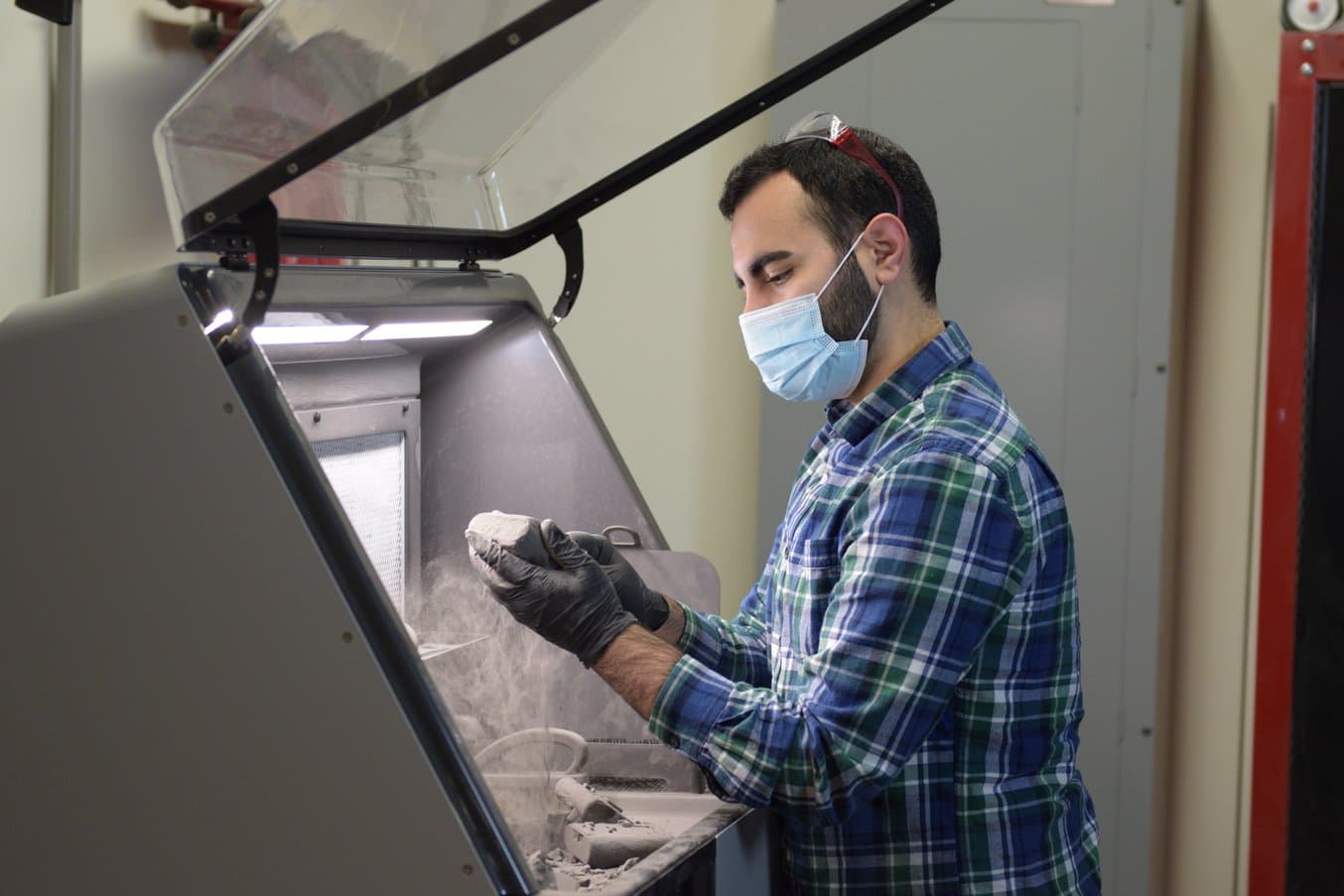

Le secret de leur longévité réside dans le processus de prototypage intensif auquel chaque composant est soumis. Depuis l'introduction da la première Fuse 1 en 2022 et de la Fuse 1+ 30W en 2023, l'atelier de prototypage de Radio Flyer a été en mesure de produire rapidement de nombreuses pièces en Nylon 12 Powder pour les équipes d'ingénierie et de conception, y compris des prototypes de sièges fonctionnels, des roulements à billes, des poignées de guidon et bien plus encore.

« C'est la seule imprimante à laquelle nous faisons confiance pour produire un nouveau chariot ou un nouveau tricycle. Nous l'utilisons pour fabriquer des capsules de roues fonctionnelles, des assemblages de roues, des freins et bien plus encore. Les pièces moulées avec la série Fuse répondent à notre besoin de pièces finales fonctionnelles qui peuvent être testées par les familles en toute tranquillité. »

Agostino LoBello, ingénieur conception de produits, Radio Flyer

Les familles comptent parmi les clients les plus exigeants, et lorsqu'il s'agit d'assurer la sécurité des enfants, la durabilité est la priorité absolue. La fabrication des pièces sur les appareils de la série Fuse permet de franchir plus rapidement les premières étapes du prototypage et de réaliser plusieurs cycles de tests sans avoir à imprimer de nouvelles pièces.

Précision dimensionnelle fiable

Le prototype du Bubble Buddy Walker Wagon® a été fabriqué en Nylon 12 Powder sur l'imprimante 3D SLS Fuse 1+ 30W de Radio Flyer. Sur l'image, il s'agit d'un assemblage en plusieurs parties.

Bien qu'ils soient de la taille d'un enfant, les produits de Radio Flyer sont toujours plus grands que le volume d'impression d'une imprimante 3D normale, y compris la série Fuse. Pour pouvoir tenir dans le volume d'impression, les prototypes sont ensuite divisés en plusieurs parties, puis assemblés. Le lit d'impression autoportant des imprimantes 3D SLS permet d'imbriquer les pièces dans une seule chambre d'impression. Ainsi, dans le cas de projets impliquant un assemblage après l'impression, toutes les pièces peuvent être obtenues en une seule fois, sans que de grandes pièces ne ralentissent le processus d'itération.

« Lorsque nous devons séparer de grandes pièces pour les insérer dans la chambre d'impression, elles doivent toujours s'emboîter une fois imprimées. C'est un autre avantage qu'offre la série Fuse : même si nous imprimons à des moments différents, le dispositif conserve la même précision dimensionnelle. Les pièces moulées s'emboîtent toujours parfaitement », explique M. LoBello.

Les imprimantes de la série Fuse ont produit des pièces toujours précises, ce qui a conduit les équipes de conception et d'ingénierie à faire de plus en plus confiance à cette technologie. Auparavant, ils utilisaient une imprimante 3D FDM, mais grâce à la Fuse, ils ont pu atteindre un niveau de fidélité plus élevé et tirer davantage d'enseignements des pièces sans tenir compte des supports ou des géométries anisotropes avant de passer à l'outillage.

« L'équipe considère les pièces Fuse comme des pièces de production moulées par injection. Nous sommes convaincus que ce que nous envoyons à l'imprimante correspond à ce que nous en obtiendrons : des pièces finales fonctionnelles et de qualité. »

Agostino LoBello, ingénieur conception de produits, Radio Flyer

Vitesse et performance avec l'impression 3D SLS

Pendant l'été, la période la plus chargée de l'année, les deux imprimantes de la série Fuse de Radio Flyer tournent sans arrêt, dépassant souvent les 20 kg de Nylon 12 Powder consommés par mois.

Chaque catégorie de produits de l'entreprise, comme les chariots, les vélos électriques ou les scooters, comprend des articles et des composants différents, de sorte que de nouveaux projets de développement sont constamment lancés. Les pièces SLS sont utilisées à chaque étape du processus, depuis la première démonstration de faisabilité jusqu'aux modèles finaux envoyés aux acheteurs et partenaires potentiels. On ne peut recourir au moulage par injection tant que les commandes et les quantités de pièces à produire n'ont pas été établies. Pour y parvenir rapidement et de manière rentable, Radio Flyer continue à tirer parti du coût par pièce et du rendement élevé offerts par la série Fuse.

« Les imprimantes de la série Fuse sont toujours en service et impriment au moins une fois par jour, voire deux si le temps le permet. Pendant l'été, qui est notre période d'activité la plus intense, nous réalisons plusieurs itérations de différents concepts chaque jour, ce qui représente une consommation de 20 à 30 kg de poudre par mois », explique M. LoBello.

L'introduction des capacités SLS a modifié certaines parties du flux de travail de Radio Flyer qui impliquaient le FDM ou la sous-traitance. L'impression SLS vous permet d'aller plus loin dans le cycle de développement du produit avant de passer à l'outillage, car les pièces moulées avec la série Fuse reproduisent les performances des composants moulés par injection. « L'impression SLS a accéléré le flux de travail. Nous n'avons plus besoin de sous-traiter autant, et au niveau de l'ingénierie et du développement des produits, moins de cycles d'optimisation et de définition des paramètres sont nécessaires avant d'envoyer les conceptions à l'atelier », explique M. LoBello.

Améliorations apportées par la Form 4L

La Form 4L a aidé Radio Flyer à imprimer rapidement de grandes pièces et a permis aux équipes de conception et d'ingénierie de respecter des délais importants en toute sérénité, car elle leur a donné la confiance nécessaire pour tester et itérer toutes leurs idées.

Aujourd'hui, le flux de développement de Radio Flyer est basé sur l'impression 3D SLS. Sa précédente imprimante 3D SLA grand format, la Form 3L, n'a pas reçu beaucoup de demandes de la part de l'équipe, mais les choses ont commencé à changer avec l'arrivée de la Form 4L.

« Nous avons souvent besoin de délais de production rapides pour les révisions de conception. Les options grand format précédentes ne nous permettaient pas d'obtenir les pièces dans un délai court, et c'est à cet égard que Form 4L a montré une nette supériorité. Grâce à sa rapidité, notre personnel technique peut réaliser davantage d'impressions par jour », explique M. LoBello.

Des temps d'impression plus rapides et un plus grand nombre de cycles d'impression par jour ont permis de concrétiser des idées plus précises et plus complètes, ainsi que de mieux comprendre comment chaque produit peut répondre à un besoin spécifique. « Nous consacrons beaucoup de temps à la conception de nos produits et à l'étude de toutes leurs utilisations possibles. Nous nous demandons : « Qui utilisera cet article ? Que pourrions-nous y ajouter ? » explique M. LoBello. L'impression 3D rapide et avancée apporte toutes les réponses à ces questions.

« Nous avons maintenant la possibilité de prototyper nos idées en peu de temps, car nous pouvons générer plusieurs versions et les tester rapidement avec la Form 4L. Nous pouvons ainsi développer des concepts plus profondément et plus rapidement. En outre, nous pouvons intégrer de nouvelles fonctionnalités dans les produits, ce que nous ne pouvions pas faire auparavant. »

Agostino LoBello, ingénieur conception de produits, Radio Flyer

Amélioration de la précision et de la fiabilité

Avant que Radio Flyer n'intègre la Form 4L, les nouveaux prototypes de vélos électriques et d'accessoires étaient souvent envoyés aux imprimantes de la série Fuse. Désormais, la fiabilité et la précision dimensionnelle éprouvées de la Form 4L donnent aux équipes l'assurance que les pièces seront précises et faciles à transformer en prototypes finaux.

Avant l'introduction de la Form 4L, l'équipe de l'atelier de prototypage n'a pas reçu beaucoup de demandes pour l'imprimante SLA grand format en raison de la faible précision dimensionnelle signalée par les équipes de conception de produits. « Lorsque nous assemblons un prototype, les différents éléments doivent s'emboîter parfaitement, sinon la confusion s'installe et nous ne pouvons pas tirer autant d'enseignements que nous le souhaiterions des révisions de la conception », explique M. LoBello.

Avant de demander une pièce en interne plutôt que de la confier à un atelier d'usinage CNC spécialisé ou à un fournisseur de services d'impression 3D industrielle onéreux, l'équipe chargée du produit doit être absolument certaine qu'elle obtiendra le résultat souhaité et qu'elle sera en mesure de résoudre les problèmes éventuels dans les plus brefs délais. « C'est le grand avantage par rapport à la Form 3L. La Form 4L nous donne beaucoup plus d'assurance que les pièces fonctionneront pour l'usage auquel elles sont destinées », explique M. LoBello.

Maintenant qu'elle dispose de la Form 4L, l'équipe a commencé à recevoir de plus en plus de demandes de pièces SLA. Lors des tournées de présentation, au cours desquelles les équipes de développement de produits et de vente de Radio Flyer rencontrent des acheteurs potentiels et ont l'occasion de présenter de nouveaux produits et de nouvelles idées, il est nécessaire d'obtenir des pièces dont la finition de surface est presque identique à celle obtenue par moulage par injection.

« Les pièces doivent être précises, car nous les utilisons pour montrer aux futurs détaillants ce qu'ils achèteront. Un œil non averti les confondrait avec un produit final ; les pièces fabriquées avec Form 4L nous aident à donner cette impression », déclare M. LoBello.

Tests supplémentaires pour des produits élégants et intemporels

Le prototypage rapide et fiable avec les imprimantes 3D SLA et SLS a aidé Radio Flyer à donner vie à ses jouets historiques et à ses produits familiaux, en fournissant des outils qui permettent de créer des souvenirs durables.

Référence pour les familles américaines depuis plus d'un siècle, Radio Flyer a créé des gammes de produits innovants et de haute qualité qui sont appréciés depuis des générations. Combiner une excellente conception esthétique avec la fonctionnalité et la sécurité nécessite de longs processus d'itération et la mise en œuvre d'un retour d'information réel de la part des familles qui ont testé le produit. L'impression 3D permet à Radio Flyer de réaliser tout cela.

En utilisant en interne des imprimantes 3D de qualité industrielle telles que les séries Fuse et Form 4L, les équipes de conception de Radio Flyer peuvent expérimenter de nouvelles idées, apporter de petites modifications et créer des prototypes comparables à des pièces finies.

Avec l'introduction de la Form 4L, l'atelier de prototypage peut réaliser des projets qui n'auraient pas été possibles auparavant, tels que la production de modèles haute fidélité presque indiscernables des pièces moulées par injection en moins d'une journée. La vitesse, la précision et la fiabilité de la Form 4L soutiennent Radio Flyer dans ce qu'il fait de mieux : aborder la tradition sous l'angle de la technologie moderne pour créer des jouets qui allient le meilleur des deux mondes.

Visitez nos pages pour plus d'informations sur la Form 4L ou la série Fuse.