Rosenberger optimise sa production et ses délais grâce à des équipements et des pièces imprimées en 3D

Aujourd’hui, notre connexion permanente à Internet — à travers nos téléphones, voitures, réfrigérateurs et bien d’autres objets — nous amène souvent à ignorer la complexité et l’innovation technologiques qui rendent possible la connexion du monde en temps réel.

Le groupe Rosenberger, l’un des plus grands acteurs mondiaux dans ce domaine, est l’un des fabricants qui rendent cette connectivité possible. Depuis 1958, ils fabriquent des solutions de connectivité à haute fréquence par fibre optique et à haute tension qui alimentent notre réseau mondial.

Pour maintenir son succès dans un secteur en constante évolution (et être l’un des principaux moteurs de ce changement), Rosenberger doit se tenir au courant des dernières technologies des autres fabricants, y compris l’impression 3D. Ils intègrent la technologie additive dans leur flux de travail depuis des années, et travaillent avec Formlabs depuis 2017.

Aujourd’hui, Manuel Kapsreiter, concepteur d’équipements, supervise un parc d’imprimantes 3D Formlabs, dont sept imprimantes 3D stéréolithographiques (SLA) de la série Form et trois imprimantes 3D de frittage sélectif par laser (SLS) de la série Fuse. M. Kapsreiter nous a expliqué comment Rosenberger exploite les technologies SLA et SLS à tous les stades de la production, depuis les premières conceptions jusqu’à la production pour usage final et les aides à la fabrication.

Surmonter le scepticisme initial

Les imprimantes 3D Form 3+ sont en utilisation quasi continue chez Rosenberger pour la production d'outils, de prototypes, de pièces de remplacement et d'aides à la fabrication.

Si l’impression 3D suscite maintenant l’enthousiasme de tous les services et fonctions de Rosenberger, M. Kapsreiter a dû surmonter un certain scepticisme initial lorsqu’il a introduit la technologie. La plupart des employés connaissaient seulement la technologie d’impression 3D par dépôt de fil fondu (FDM) et l’associaient à une faible précision, à une texture de surface rugueuse et à l’anisotropie. Pour surmonter leur réticence initiale, M. Kapsreiter a commencé par des pièces imprimées en 3D SLA qui présentaient des finitions de surface lisses et des tolérances semblables à celles de pièces usinées.

« Beaucoup associent l’impression 3D au dépôt de fil fondu, ce qui les refroidit quelque peu. Nous avons dû convaincre les gens que le SLA et le SLS n’étaient pas comparables au dépôt de fil fondu... Si vous avez besoin de pièces avec une qualité de surface élevée, le SLA est vraiment une bonne option. Imprimées dans le bon matériau et correctement orientées dans PreForm, les pièces imprimées en 3D SLA peuvent rivaliser avec les pièces moulées par injection », explique M. Kapsreiter.

La qualité des imprimantes 3D SLA et SLS était suffisante pour laisser la technologie parler d’elle-même. Aujourd’hui, les imprimantes 3D de Rosenberger continuent de fonctionner et de répondre aux demandes de toute l’entreprise. M. Kapsreiter fabrique des pièces de prototypes, des outils, des pièces de rechange et des aides à la fabrication ou à l’assemblage.

« Nos collègues, mais aussi le secteur en général, ont pris conscience que nous pouvions être plus rapides et plus agiles avec l'impression 3D qu'avec l'usinage pour développer des commandes. »

Manuel Kapsreiter, concepteur d'équipements, Rosenberger

Remplacements et améliorations des lignes de production industrielle

Les deux imprimantes 3D SLS Fuse 1+ 30W de Rosenberger produisent des pièces de remplacement à la demande pour leurs machines industrielles. Ces pièces de remplacement étaient auparavant fraisées, mais elles peuvent être fabriquées 80 % plus rapidement grâce à l'impression 3D SLS.

La production des divers produits de Rosenberger nécessite un large éventail d'appareils, et la maintenance requise pour les faire fonctionner représente un défi pour l'équipe chargée des opérations de fabrication. Par nature, les pièces de rechange ont un grand impact sur la productivité. Si un appareil tombe en panne, la production s'arrête. Plus la production est interrompue longtemps, plus les résultats financiers de la société en pâtissent.

Rosenberger s'était toujours appuyé sur le fraisage CNC traditionnel pour les pièces de remplacement sur demande, mais comme la science des matériaux a avancé et que les imprimantes 3D sont devenues plus rapides et plus puissantes, la technique rend plus efficace et plus abordable l'utilisation de l'impression 3D pour les pièces de remplacement rapide.

« Par rapport au fraisage, nous obtenons des pièces 80 % plus rapidement avec l'impression 3D et nous pouvons répondre aux exigences en continu. »

Manuel Kapsreiter, concepteur d'équipements, Rosenberger

Amélioration de l'efficacité grâce à des aides à la fabrication personnalisées

Comme les employés sont devenus à l'aise et connaissent la puissance de l'impression 3D en interne, ce n'est pas seulement lorsque quelque chose se casse que les séries Form 3+ et Fuse sont appelées à l'action.

Récemment, un employé de la production a signalé que l'eau ne s'écoulait pas efficacement dans une rondelle industrielle et a sollicité l'équipe de fabrication d'outils pour concevoir une solution. L'impression 3D SLA et la gamme de matériaux polyvalents de Formlabs ont permis d'itérer rapidement une nouvelle conception, en ajustant l'angle exact des ouvertures à l'intérieur de la rondelle afin que l'eau puisse être dirigée à travers un composant en forme de boule. Une fois installé, le dispositif a immédiatement amélioré les performances de la rondelle et réduit la consommation d'énergie et d'eau.

Une fois la pièce conçue, itérée et testée, M. Kapsreiter est passé à la production, en imprimant une pièce pour chaque laveuse industrielle afin de maximiser les économies et la productivité de l'usine. La géométrie unique et la faible quantité (seulement 40 pièces sont nécessaires) rendent le moulage par injection impossible et l'usinage difficile, de sorte que l'impression 3D à la demande s'avère judicieuse pour ce composant à l'avenir.

« Le ballon est creux à l'intérieur et comporte des alésages dans toutes les directions et sous tous les angles. Il s'agit d'une géométrie qui ne peut être produite d'aucune autre manière. Sans l'impression 3D, ce serait beaucoup plus long, beaucoup plus compliqué à produire, et le résultat ne serait pas aussi bon. »

Manuel Kapsreiter, concepteur d'équipements, Rosenberger

Des améliorations rapides comme celles-ci, suggérées par des techniciens de toute l'usine, peuvent faire une énorme différence dans le fonctionnement et la productivité de la société. Sans la fabrication additive, les fabricants devraient recourir à des processus de moulage complexes ou au fraisage de plusieurs pièces, qui devraient être laborieusement assemblées dans une étape ultérieure. Aujourd'hui, ils peuvent se passer de ces procédures coûteuses. Avec la Form 3+, la production est plus rapide, plus rentable et nécessite moins d'étapes manuelles, car la sphère transparente est imprimée en une seule pièce. L'équipe n'utilise l'usinage CNC que pour les derniers perçages, ce qui ne pose aucun problème grâce à la grande ténacité, la rigidité et la résistance de Clear Resin.

En évitant les opérations de fraisage, de moulage et de tournage, Rosenberger réduit non seulement les coûts et la durée de fabrication, mais optimise également le fonctionnement des appareils traditionnels. Chaque processus d'impression 3D « enregistre les capacités d'appareils de production plus coûteux, qui peuvent alors être utilisés pour des applications spécialisées qui ne sont pas adaptées à l'impression 3D. Cela permet d'optimiser l'utilisation de l'équipement existant », explique M. Kapsreiter.

Le service d'outillage de Rosenberger utilise la Form 3+ pour imprimer des pièces aux géométries complexes, comme cette boule de lavage en Clear Resin, qu'il serait difficile et coûteux de produire à l'aide de méthodes traditionnelles.

« L'employé de production qui a demandé la boule de lavage est absolument ravi. Il a déjà initié plusieurs autres projets dans lesquels il voit le potentiel d'amélioration des tâches grâce à des composants imprimés en 3D », indique M. Kapsreiter.

Ce type de réflexion innovante est exactement ce que les experts additifs de Rosenberger tentent d'encourager dans toute la société. L'enseignement de l'impression 3D permet aux employés de reconnaître les inefficacités dans leurs flux de travail et de suggérer des solutions, ce qui permet d'enregistrer les ressources de la société et de réduire les déchets dans chaque service.

Comment imprimer en interne des gabarits, des fixations et d'autres dispositifs d'aide à la fabrication

Ce livre blanc explique comment créer des gabarits, des fixations et d'autres aides à la fabrication en interne

Rendement accru – Production rentable de séries de pièces imprimées en 3D

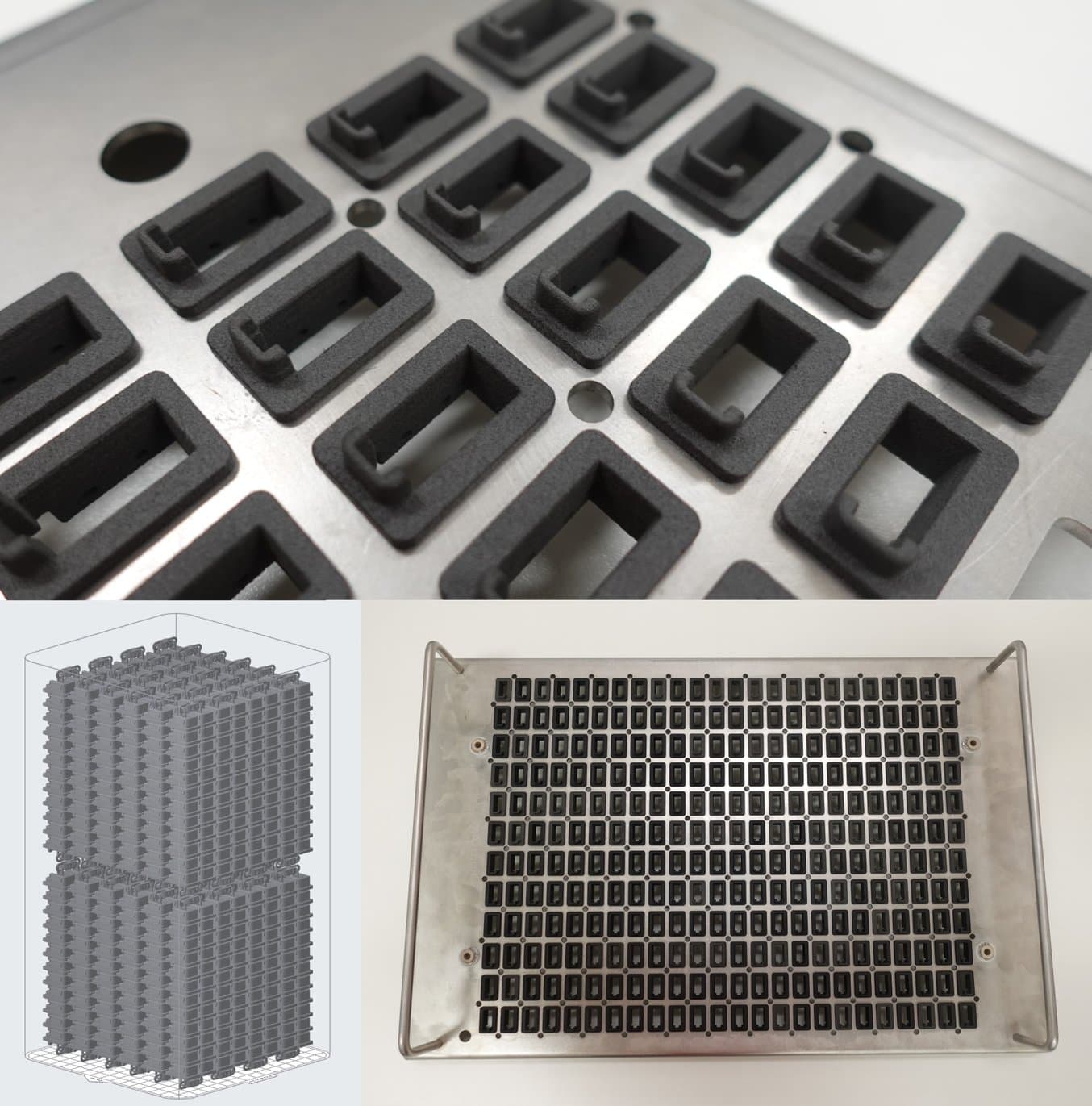

Le grand volume d'impression et le rendement élevé de la Fuse 1+ 30W permettent à Rosenberger de produire des pièces SLS en grande quantité et à faible coût, comme ces pinces imprimées en Nylon 12 Powder pour l'utilisation d'une ligne de lavage.

L'impression 3D SLA et l'impression 3D SLS peuvent toutes deux apporter d'énormes avantages aux aides à la fabrication, mais c'est l'impression 3D SLS qui brille dans les applications où des volumes de pièces plus importants sont nécessaires.

Lors d'un processus de nettoyage, un employé de Rosenberger a avisé qu'un système de lavage ne nettoyait que de petits lots, alors qu'il disposait de la capacité de volume nécessaire pour des lots plus importants. Il a conçu un système de support dans lequel des lots plus importants, placés sur une plaque en acier inoxydable, pouvaient être immergés dans le bain à ultrasons. L'équipe de M. Kapsreiter a conçu et imprimé 8500 clips en Nylon 12 Powder pour fixer la plaque. « Notre Fuse 1+ 30W a fonctionné pendant cinq semaines », se souvient M. Kapsreiter. Avec l'aide de l'impression SLS à haut rendement, ils ont pu augmenter l'efficacité de l'ensemble du procédé.

En particulier lorsqu'elle est associée à la Fuse Sift, la Fuse 1+ 30W peut gérer une production à grande échelle avec peu d'efforts et un faible coût par pièce. La chambre d'impression de 7,5 litres de la Fuse 1+ 30W peut accueillir plusieurs pièces en même temps, car l'impression SLS ne nécessite aucune structure de support, ce qui permet d'économiser en matériaux et en processus manuels.

Le service d'outillage de Rosenberger utilise la Fuse Sift pour retirer la poudre non frittée des pièces imprimées, dont 60 % sont recyclés. Depuis peu, l'équipe utilise également un système de sablage entièrement automatisé – similaire à l'innovante Fuse Blast de Formlabs – pour nettoyer des lots d'impressions dans le cadre d'un processus fermé, ce qui permet d'accélérer encore la production de grandes quantités.

Le SLS pour la production finale

L'impression 3D pour la production finale n'est pas seulement accessible : elle est aussi plus abordable, plus agile et plus évolutive que jamais grâce à l'écosystème Fuse SLS. Comparez les méthodes de production, découvrez les prix des poudres en vrac et découvrez comment 15 fabricants utilisent actuellement les imprimantes de la série Fuse.

Accélérer l'innovation

Avant l'impression 3D, Rosenberger devait faire appel à des services de moulage par injection très gourmands en temps pour les prototypes ainsi que pour les pièces de production. En raison des coûts élevés et des longues durées d'attente, les employés hésitaient à essayer de nouvelles choses et s'abstenaient généralement de demander des itérations multiples ou de faibles volumes de pièces d'essai. Grâce à l'augmentation de la capacité d'impression 3D du service d'outillage, les employés de chaque équipe peuvent voir leurs idées prendre vie sans se soucier des coûts potentiels. Les imprimantes 3D des séries Form et Fuse peuvent produire de manière rentable des modèles rapides et des pièces d'essai pour chaque application et aider les clients à mener à bien leurs projets à chaque étape du développement.

« Par le passé, les outils d'échantillonnage étaient fabriqués pour produire de très petites quantités avec le moulage par injection. L'impression 3D nous permet de nous affranchir des outils métalliques coûteux, ce qui rend le prototypage beaucoup plus abordable. Ce qui est formidable, c'est que l'on peut maintenant aussi produire par impression 3D des pièces échantillons qui n'auraient pas pu être fabriquées auparavant. Cela nous permet d'afficher aux clients l'état d'avancement du développement de la pièce – non seulement sur l'ordinateur, mais aussi physiquement. Vous pouvez l'étudier en CAO et essayer de la simuler, mais le fait de tenir physiquement la pièce dans vos mains et de la tester sur son lieu d'utilisation vous donne une impression complètement différente », explique M. Kapsreiter.

« Le grand avantage de l'impression 3D est son accessibilité. Le fait de pouvoir obtenir un objet physique rapidement et à faible coût a considérablement abaissé le seuil d'expérimentation des nouveautés. Comme le processus est bon marché, vous pouvez faire une erreur, en tirer des enseignements et apporter des améliorations la fois suivante. Et c'est là le grand avantage de l'impression 3D. »

Manuel Kapsreiter, concepteur d'équipements, Rosenberger

Choisir le bon matériau et la bonne technologie

Le défi particulier du service d'outillage de Rosenberger est la nécessité de produire constamment des pièces uniques dans une courte durée. Les processus complexes ou les échecs d'impression les ralentissent, d'où l'importance d'une interface intuitive et d'un flux de travail facile. Ils doivent pouvoir compter sur l'imprimante pour obtenir des résultats cohérents à chaque fois, sans avoir à modifier ou à ajuster le flux de travail.

« Il a toujours été important pour nous que les impressions offrent une précision dimensionnelle, soient robustes, présentent de bonnes propriétés mécaniques et soient fiables... La Form 3+ est très fiable : il n'y a pas de comparaison possible avec d'autres systèmes. Comme nous disposons d'une très grande variété de pièces que nous n'imprimons pratiquement jamais deux fois, il nous importe toujours que la main-d'œuvre requise pour chaque impression soit relativement faible. Et ce sont précisément les arguments qui plaidaient en faveur du système Formlabs. »

Manuel Kapsreiter, concepteur d'équipements, Rosenberger

Fonctionnant de manière transversale, le service d'outillage de Rosenberger doit non seulement produire des pièces rapidement, mais aussi apporter son assistance à différents secteurs ayant des exigences différentes. Les attentes concernant la qualité d'impression, la précision et les propriétés des matériaux sont élevées afin que les impressions puissent être utilisées dans la production professionnelle de Rosenberger. Il est donc essentiel pour le travail de l'équipe de pouvoir s'appuyer sur une large gamme de matériaux. Pour M. Kapsreiter, l'un des principaux arguments en faveur des imprimantes 3D Formlabs était « la large gamme de matériaux disponibles et avec lesquels nous pouvons couvrir de nombreuses applications différentes. »

Pour choisir entre SLA et SLS, Rosenberger se base sur le volume de production requis et les propriétés matériaux des pièces à imprimer. L'équipe utilise la Form 3+ principalement lorsque des surfaces lisses et un niveau de détails élevé sont requis. Pour les composants de plus grande taille, les lots importants ou lorsqu'elle a besoin de propriétés similaires au moulage par injection, l'équipe préfère le volume d'impression important et les matériaux d'impression thermoplastiques rentables de la Fuse 1+ 30W. Les fabricants d'outils de Rosenberger impriment le plus souvent avec :

- Tough 2000 Resin, en raison de sa grande similitude avec l'ABS, de sa stabilité et de sa résistance à la rupture, par exemple pour les prototypes de boîtiers avec des pattes de verrouillage ou des supports de montage.

- Rigid 4000 Resin, en raison de sa grande stabilité et de sa rigidité, par exemple pour les poinçons des presses à genouillère dans l'assemblage.

- Rigid 10K Resin, en raison de sa très grande stabilité, de sa très grande rigidité et de sa résistance à la chaleur, par exemple pour des pièces résistantes à l'usure telles que les plaques de glissement.

- Grey Resin, en raison du faible prix des prototypes.

- Flexible 80A Resin, en raison de sa souplesse, par exemple pour les joints étanches de prises, de boîtiers et d'outils ainsi que pour les unités de préhension de robots.

- ESD Resin, la couleur noire profonde est utilisée à des fins d'illustration

- High Temp Resin, en raison de sa résistance supérieure à la chaleur, par exemple pour le soudage de dispositifs.

- Clear Resin, en raison de sa transparence, par exemple pour les balles de lavage et les couvercles transparents.

- Nylon 12 Powder, en raison du faible prix et du grand volume d'impression de la Fuse 1+ 30W, par exemple pour les grands composants ou les lots de petites pièces.

Outre la variété des matériaux, la qualité d'impression, la fiabilité et le fonctionnement intuitif, les faibles coûts initiaux ont également été des facteurs déterminants dans la décision de Rosenberger en faveur de l'écosystème Formlabs.

« Les imprimantes [de Formlabs] sont tout simplement très abordables. Bien sûr, c'est un argument que la concurrence doit vraiment avaler. »

Manuel Kapsreiter, concepteur d'équipements, Rosenberger

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

Rosenberger continue de développer l'impression 3D – de Fridolfing au monde entier

La gestion de l'atelier et la coordination du grand nombre de demandes des employés ont nécessité la mise en place de nouveaux flux de travail par l'équipe.

À l'aide d'un système de tickets qu'il a lui-même développé, l'atelier d'outillage de Rosenberger reçoit des demandes d'impression 3D de tous les secteurs de l'entreprise. Une fois l'impression et le post-traitement terminés, les pièces sont envoyées, parfois vers des sociétés éloignées en Asie. Après que le programme d'impression 3D de Kapsreiter a connu une réussite aussi tangible, d'autres secteurs de la société ont commencé à en prendre avis.

« Notre site d'Augsbourg a acheté une imprimante en l'espace d'un an et une deuxième quelques mois plus tard. On pourrait l'appeler le succès de Fridolfing. Bien entendu, d'autres lieux y voient aussi des avantages et ont naturellement suivi le mouvement. »

Manuel Kapsreiter, concepteur d'équipements, Rosenberger

Après six ans d'expériences positives chez Rosenberger, M. Kapsreiter recommande à toutes les sociétés industrielles de reconsidérer les idées préconçues qu'elles peuvent avoir sur la fabrication additive, ayant lui-même été initialement confronté à un certain scepticisme. Grâce à ses applications polyvalentes, à ses faibles coûts de fabrication et à ses délais de fabrication rapides, l'impression 3D est un atout précieux pour les installations de production industrielle.

« L'impression 3D est simplement un outil supplémentaire, avec des possibilités et des résistances supplémentaires, et c'est la bonne évolution pour la grande majorité des entreprises. Vous ne devez pas la négliger, mais plutôt choisir la meilleure option possible pour vous. Pour la plupart des gens, ce sera une prise de conscience lorsqu'ils se rendront compte de tout ce qu'ils peuvent imprimer et du temps qu'ils peuvent économiser », déclare M. Kapsreiter.

Aujourd'hui, l'équipe d'outillage de Rosenberger reçoit un flux constant de commandes de pièces à imprimer. De plus en plus d'employés des secteurs de la production et de l'assemblage souhaitent mettre en œuvre leurs idées d'optimisation des processus grâce à l'impression 3D. Pour Manuel Kapsreiter, il est donc clair que l'impression 3D chez Rosenberger est une réussite qu'il est déterminé à continuer. À cette fin, il souhaite augmenter les capacités internes de fabrication additive « parce que la demande ne cesse tout simplement d'augmenter. »