Sur la route : comment l'impression 3D SLS a permis à une petite entreprise de se réorienter

De l'ameublement haut de gamme à Atlanta aux fourgons Mercedes-Benz Sprinter sur mesure en Californie du Sud, Jenny et Alex Baumann savent comment fabriquer un produit de qualité. Après la pandémie, lorsque le marché des aménagements personnalisés de fourgons Sprinter dans la communauté « van-life » (c’est-à-dire les personnes vivant ou voyageant en van ou fourgon aménagé) est devenu trop saturé, les Baumann ont pu se réorienter, et de cette réorientation est née leur entreprise de fabrication de pièces détachées automobiles au succès fulgurant, Terra X.

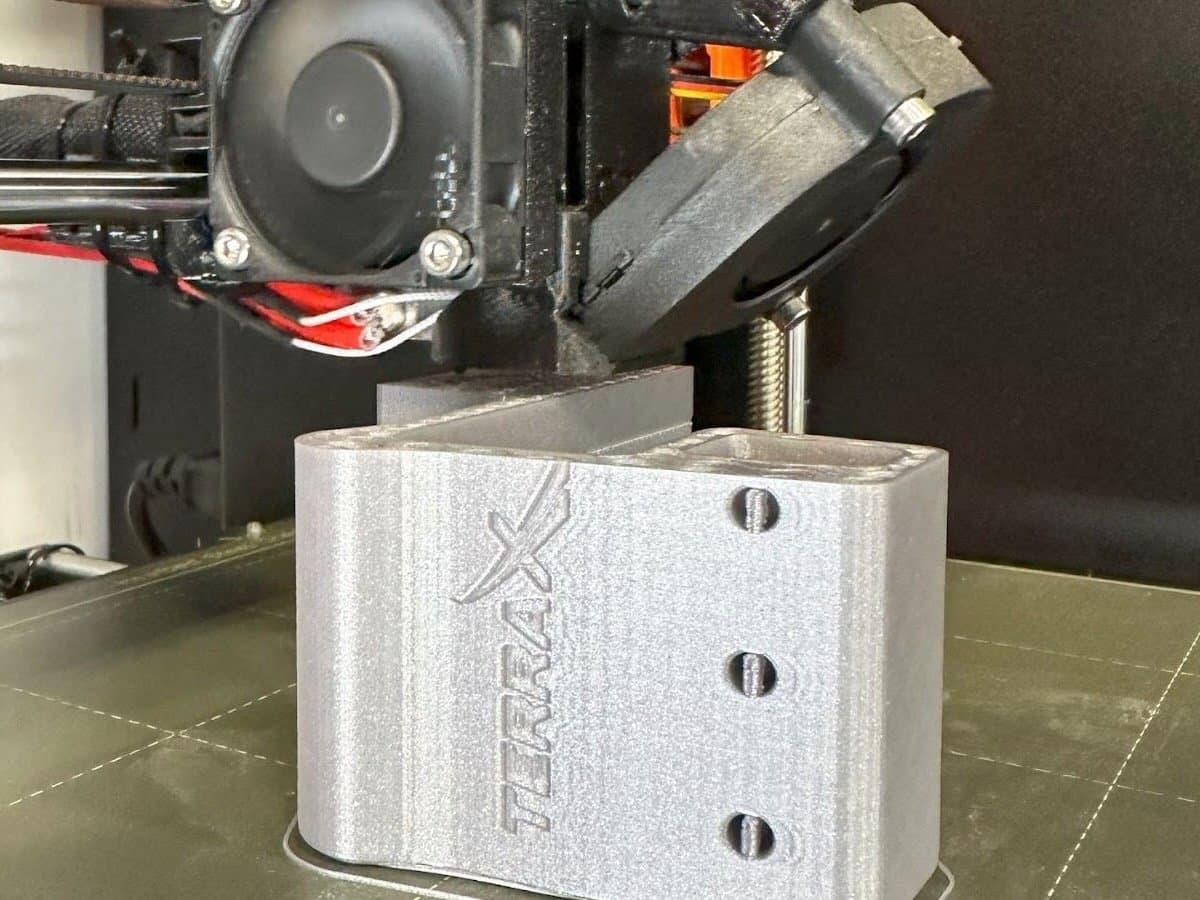

Les 15 produits de Terra X sont conçus, prototypés et fabriqués sur trois imprimantes Formlabs Fuse 1+ 30W à frittage sélectif par laser (SLS). Leur approche évolutive de la fabrication en interne leur a permis de maintenir une organisation agile, cohérente et en avance sur la concurrence.

« Cela a changé notre entreprise. Grâce à la conception et à la production en interne, nous contrôlons 100 % du processus. Toutes les petites entreprises, tous les magasins de cycles devraient avoir une de ces imprimantes. »

Alex Baumann, cofondateur et propriétaire de Terra X

Bien plus que de simples aménagements de vans

C’est en réalisant des aménagements haut de gamme de fourgons que les Baumann ont amorcé leur parcours vers la création de produits pour le marché des pièces détachées automobiles sur mesure, ce qui les a conduits à Terra X et à la production à grande échelle grâce à la série Fuse.

Après des années dans le secteur du mobilier sur mesure, Jenny et Alex Baumann ont vidé leur loft d'Atlanta et donné la plupart de leurs biens. Ils ont réalisé un dernier (ou du moins, c’est ce qu’ils pensaient) projet personnalisé : acheter et rénover un van Dodge Promaster pour traverser le pays. Puis, lorsqu'ils sont arrivés dans le comté de San Diego, la communauté, le climat et les opportunités d'affaires les ont séduits. « Nous étions à un rassemblement de vans, avec probablement 300 autres véhicules, et les gens n'arrêtaient pas de nous poser des questions sur notre aménagement », raconte Jenny Baumann. Grâce à leur longue expérience dans les projets sur mesure de haute qualité, le couple a commencé à aménager des vans pour la communauté grandissante de vanlifers désireux de quitter la ville et de prendre la route.

Puis, en 2022, bien que la pandémie de COVID-19 ait entraîné un véritable essor du secteur de l'aménagement de fourgons, le marché s'est retrouvé saturé. « Rien que dans le comté de San Diego, il y avait 27 constructeurs de vans. C'était une tendance très forte pendant la COVID », explique Alex Baumann. Leur entreprise initiale était à un tournant, et les Baumann savaient qu'ils pouvaient se réorienter vers un autre projet passionnant.

« On nous demandait toujours où installer les équipements de navigation, les téléphones et les iPad. Les particuliers et les entreprises passaient tellement de temps à se préoccuper de l’aménagement intérieur des vans et des équipements extérieurs qu’ils en oubliaient complètement l’expérience de conduite et la possibilité de se déplacer réellement », explique Alex Baumann.

Faire des essais et apprendre des SEALs

Au départ, M. Baumann pensait que toutes ces pièces seraient envoyées à l'usinage. Après avoir travaillé avec un machiniste local qui avait utilisé l'impression 3D SLS pendant son service dans les Navy SEALs, ce plan a été modifié.

L'impression de prototypes rapides sur une imprimante 3D FDM peu coûteuse lui a permis de valider sa conception finale.

Mettant à profit ses compétences en matière de conception, Alex a dessiné un prototype et acheté une petite imprimante 3D à dépôt de fil fondu (FDM) pour commencer à faire des essais. Lorsque les deux premiers prototypes ont donné de bons résultats, Jenny et lui ont commencé à explorer d’autres méthodes de fabrication afin que les pièces puissent résister aux conditions difficiles du tout-terrain et au mode de vie rustique de nombreux propriétaires de vans.

La première étape a consisté à consulter un machiniste pour voir s'il pouvait fabriquer des moules adaptés. « À l'époque, j'avais en tête de les fabriquer avec un machiniste et de réaliser des extrusions », explique M. Baumann. Mais le machiniste avait d'autres idées. Ancien membre des Navy SEALs, le machiniste avait passé beaucoup de temps à réfléchir à la manière de fabriquer des outils durables qui facilitent au maximum la navigation, et avait utilisé l'impression 3D SLS pour fabriquer des supports pour iPad destinés aux équipes SEAL.

« Je suis revenu de notre rencontre en me disant que nous devions utiliser l'impression 3D SLS », explique Alex. Les Baumann ont commencé par externaliser la production, commandant des pièces imprimées à l'aide de technologies de fusion sur lit de poudre auprès de prestataires de services. Ils ont commencé avec deux pièces, un support et une fixation pour téléphones et iPads à installer sur le tableau de bord des fourgons Sprinter.

Terra X a commencé par utiliser des rails fabriqués par Ram, intégrés à leurs conceptions. Une fois que leurs produits ont commencé à décoller, Ram leur a proposé un partenariat, faisant de Terra X un fournisseur agréé.

Les fixations coûtaient cher à assembler, mais ils utilisaient des rails fournis par le constructeur d'origine pour les intégrer au tableau de bord. Puis, lorsque les ventes ont commencé à décoller, Ram, le constructeur d'origine en question, les a remarqués. Les Baumann sont devenus fournisseurs agréés et « tout à coup, nous avons réalisé une bien meilleure marge. Nous avons commencé à gagner de l'argent et nous avons alors pu envisager de tout internaliser », explique Jenny Baumann.

Réflexions en interne

La production en interne a permis à Terra X d'élargir son catalogue de produits. Ce produit, le Navidock, est imprimé sur la Fuse 1+ 30W et permet aux conducteurs de fourgons Mercedes-Benz Sprinter de fixer facilement leur système de navigation.

Intégrer la SLS en interne visait non seulement à obtenir une meilleure marge, mais aussi à diversifier et développer leur activité, à leur propre rythme. « Lorsque nous avons pris cette décision, nous avions déjà cinq autres produits en tête. Nous avons déjà trois conceptions d'avance sur nos concurrents », explique Alex Baumann.

Les parcs d'imprimantes auxquels ils commandaient des pièces exigeaient des quantités plus importantes pour pouvoir proposer des prix abordables, mais avec le nombre de produits qu'Alex prévoyait, ce modèle ne pouvait tout simplement pas fonctionner. Il devait commencer par de petites quantités, mais avec des pièces fonctionnelles et de haute qualité, afin de tester le marché et de maîtriser l'intégration avec les composants métalliques.

« Nous avions ce produit formidable, mais nous ne pouvions pas le fabriquer car il fallait commander des quantités trop importantes pour obtenir un prix raisonnable. Et les prototypes étaient de mauvaise qualité. Si je ne le fais pas moi-même, ce n'est pas fait correctement », explique Alex.

Les pièces qu'ils recevaient n'étaient pas imprimées dans la meilleure orientation pour garantir leur intégrité structurelle, elles étaient surtout agencées de manière à maximiser la production. Les Baumann avaient reçu plusieurs pièces présentant des lignes sur la face avant des fixations, et Alex a compris que ces défauts provenaient d’un choix d’agencement destiné à améliorer la rentabilité plutôt qu’à préserver l’intégrité du produit. « Quand c’est arrivé sur deux commandes de suite, on s'est dit qu'il était temps de tout faire en interne », raconte Alex.

La Fuse 1+ 30W chez Terra X

Le faible encombrement et le prix abordable de la série Fuse permettent une croissance évolutive, de sorte que vous pouvez augmenter la capacité d'impression à mesure que la demande augmente sans avoir à réaliser un investissement initial important.

Une fois la décision prise, Jenny a laissé Alex se charger de la recherche d'imprimantes. « Je sais qu’il se renseigne sur les machines, et comme nous avons tous deux déjà travaillé dans le passé avec des équipements de production très onéreux, nous connaissons les exigences nécessaires pour disposer d’une machine fiable et performante en interne », explique Jenny.

Ces recherches ont montré que la Fuse 1+ 30W était le modèle le plus adapté à une petite entreprise souhaitant internaliser sa production, tant en termes de prix que de taille et de tension, et compte tenu du coût de la vie élevé dans le comté de San Diego.

« Nous sommes en Californie du Sud, nous avions besoin d'un appareil fonctionnant à moins de 110 volts. L’équipe de Formlabs a effectué des impressions test pour nous, et elles correspondaient exactement à nos attentes en termes de dimensions, finition, tolérances et prix », explique Alex. La mise en place d'un processus de production fiable n'a pas pris longtemps. Les Baumann ont reçu la livraison et ont été opérationnels le jour même.

« Tout s'est immédiatement déroulé comme nous le souhaitions. Dès le début, tout a fonctionné à merveille. Notre première impression était réussie à 100 %, et les ventes ont démarré. »

Alex Baumann, cofondateur et propriétaire de Terra X

Redondance dans la production et système évolutif

Les Baumann ont ajouté la Fuse Blast dès sa sortie, ce qui a immédiatement réduit de près de moitié leur temps de travail manuel. Leurs pièces sont décompactées dans la Fuse Sift, sablées et polies dans la Fuse Blast, puis teintées à la main avec du colorant RIT noir dans un cuiseur lent.

« Grâce au système de polissage, nous obtenons une très belle finition noire brillante. On nous a demandé si la pièce avait été lissée à la vapeur, mais en fait la teinture pénètre parfaitement. Nous avons même effectué des tests de vieillissement aux UV pour un support de caméra extérieur, et après un an, il n'y a eu aucune décoloration au soleil. »

Alex Baumann, cofondateur et propriétaire de Terra X

Au fur et à mesure du succès de ses productions, Terra X s'est heurtée à un goulet d'étranglement. Même avec une impression en continu, les Baumann avaient besoin d'une plus grande capacité. Ils ont acheté une deuxième Fuse 1+ 30W pour gérer le surplus, puis, six mois plus tard, une troisième. Alex Baumann croit en la redondance, pour éviter le stress et les incertitudes de la fabrication. « Si vous avez besoin d'une imprimante, vous devriez en avoir deux, et si vous en avez deux, il vous en faut trois. « Désormais, nous utilisons nos trois imprimantes chaque jour », explique M. Baumann.

Le service client et le respect des délais de livraison sont primordiaux pour Terra X. L'entreprise imprime six jours par semaine avec ses trois imprimantes afin de ne jamais être en rupture de stock ou de livrer en retard. Dans le secteur très concurrentiel des pièces détachées pour l’automobile, c’est grâce à leur service client que leurs produits haut de gamme peuvent se vendre.

Enterprise pour réduire les temps d'arrêt et accélérer les réparations

Les Baumann ont des exigences élevées en matière de service client, aussi bien pour leur propre entreprise que pour leurs fournisseurs. Après avoir commencé avec un plan de service de base, avec trois imprimantes en fonctionnement quasiment 24h/24 et 7j/7, les Baumann avaient besoin d’une assistance un peu plus impliquée dans leur activité, mais consciente qu’ils pouvaient gérer eux-mêmes les dépannages basiques.

« Nous connaissons bien ces imprimantes, nous savons comment elles fonctionnent, et nous avions besoin d'un plan de maintenance qui saute les étapes les plus basiques, et qui nous permette de résoudre directement le problème », explique Jenny. Ils ont ajouté l'Enterprise Service Plan, la solution de Formlabs pour les clients en production qui ont besoin d'éviter les temps d'arrêt et d'obtenir des réparations rapidement, et ont pu être opérationnels rapidement.

Désormais, leur représentant Enterprise Service connaît leurs besoins, comprend leur flux de travail et peut aller directement à l’essentiel. « Grâce au plan Enterprise Service, la communication est claire, et il sait que nous maîtrisons bien ces machines. Nous avons vraiment l'impression que Formlabs essaie de s'impliquer dans le procédé de fabrication », explique Alex.

Penser l'avenir, au-delà du tableau de bord

Avec 15 produits déjà très demandés, Terra X est prête à poursuivre son expansion. Disposer d'un flux de travail unique, du prototypage à la production en interne, permet de commercialiser les nouveaux produits très rapidement.

La qualité des pièces imprimées sur la série Fuse et finies avec le système de polissage Fuse Blast permet aux pièces de Terra X de s'intégrer parfaitement aux intérieurs de voiture tout en étant très fonctionnelles.

« Quand Ram a reconnu leur produit et fait des Baumann ses fournisseurs agréés, l’entreprise a franchi une étape décisive. Aujourd'hui, avec 15 produits et de nouvelles idées en gestation, Terra X est prête à franchir une nouvelle étape. Nouveaux équipementiers, nouveaux modèles et produits, nouvelles imprimantes : l'entreprise est prête à se développer rapidement, sans avoir à supporter de coûts généraux importants ni à modifier radicalement son infrastructure. Grâce aux imprimantes Fuse Series, ils peuvent doubler leur capacité sans doubler leurs coûts, et la demande pour ces produits ne va pas disparaître de sitôt.

« De nombreuses petites entreprises ont l'impression qu'elles doivent passer par toutes ces étapes préalables, produire de grandes quantités et craignent que leurs conceptions ne soient volées. Mais ces imprimantes sont vraiment une excellente solution. La possibilité de créer des objets à partir du matériel dont on dispose a changé notre activité. »

Alex Baumann, cofondateur et propriétaire de Terra X

Pour voir la série Fuse en action, consultez notre page. Pour tester vous-même une pièce produite avec la Fuse 1+ 30W, demandez un échantillon gratuit imprimé en 3D SLS.