Trois raisons d’utiliser l’impression 3D pour la production de masse

L’impression 3D stéréolithographique (SLA) doit sa grande popularité à sa capacité à produire des pièces et prototypes isotropes et étanches de haute précision à partir d’une grande variété de matériaux avancés, avec des détails fins et une finition de surface lisse. Cependant, les imprimantes 3D SLA sont capables de faire bien plus que du prototypage : utilisées à bon escient, des imprimantes de bureau abordables peuvent facilement devenir de véritables usines à haut rendement.

Dans ce post, vous découvrirez les principaux avantages de la fabrication additive qui vous permettent d'innover en matière de produits et de modèles d’entreprise. De plus, les connaissances acquises dans cet article peuvent être utiles pour votre travail.

Une commercialisation plus rapide grâce à l'outillage rapide

« Nous utilisons High Temp Resin V2 avec une épaisseur de couche de 50 microns. La qualité est vraiment bonne et la résolution fantastique. En prenant une sangle au hasard, vous auriez du mal à la différencier d'une pièce fabriquée avec un moule en métal. »

Jake Fallon, ingénieur en procédés de fabrication additive chez Braskem

Dans les secteurs hautement concurrentiels, le délai de commercialisation peut être le facteur décisif qui détermine le succès d'une marque. Produire en série avec l'impression 3D peut réduire considérablement les délais de commercialisation car elle ne requiert pas d'outillage traditionnel, ce qui permet de produire plus rapidement des prototypes et des pièces finales.

La production de masse par impression 3D ne permet pas seulement d'imprimer des pièces finales, mais aussi de créer un outillage personnalisé et bon marché. Les moules personnalisés imprimés en 3D pour le moulage par injection en sont un bon exemple. Pour de petites séries de l'ordre de 10 à 100 pièces environ, les moules imprimés en 3D vous font gagner du temps et de l'argent. Ils rendent également le processus de fabrication plus flexible et permettent aux ingénieurs et aux concepteurs de modifier facilement les moules et de retravailler la conception des pièces fonctionnelles finales, changeant ainsi radicalement notre vision de la livraison de produit.

Jake Fallon et l'équipe de fabrication additive de Braskem ont été confrontés à un problème majeur : avec la propagation de la COVID-19, l'entreprise a dû créer des milliers de sangles pour les masques destinés à protéger ses travailleurs dans le monde. Que pouvaient-ils faire en 48 heures ?

L'équipe s'est tournée vers son imprimante 3D et sa machine de moulage par injection. Si Braskem n’avait pas eu recours à l’impression 3D, la société aurait dû sous-traiter un moule en métal coûteux, ce qui aurait demandé plus de temps et d'argent. Au lieu de cela, une semaine après le début du projet, l'équipe produisait déjà des milliers de sangles et les préparait pour les expédier dans des bureaux du monde entier.

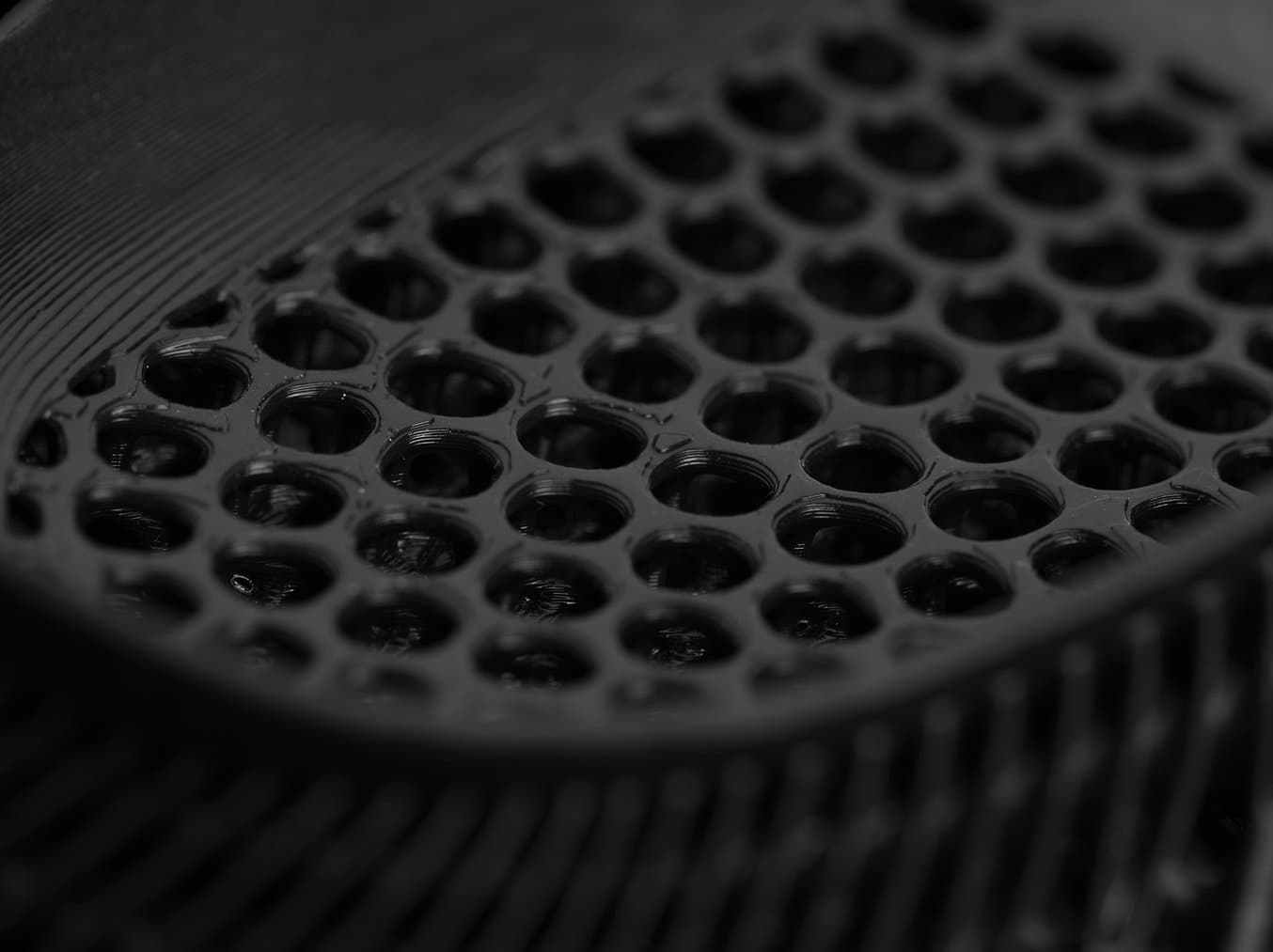

L'équipe de Braskem a conçu un moule personnalisé imprimé en 3D et fabriqué en High Temp Resin permettant de créer deux sangles par injection. Ils ont sorti leur premier moule de l'imprimante 3D Form 3, et lui ont fait subir un ponçage élémentaire après avoir retiré les supports. Les sangles ont commencé à s’empiler au fur et à mesure des passages à l’injection. Un polypropylène souple de faible viscosité a été injecté à l’intérieur du moule pour réduire la pression dans la cavité et augmenter la durée de vie de la pièce imprimée en 3D. Le projet a été un grand succès. L’équipe de Braskem a ainsi eu le plaisir de constater qu'en combinaison avec le moulage par injection, son imprimante 3D pouvait être utilisée non seulement pour le prototypage rapide, mais également pour la production de masse.

Le moulage par injection n'est qu'un des nombreux exemples d'outillage coûteux remplacé par l'impression 3D ; la création de gabarits et de fixations personnalisés imprimés en 3D en est un autre. Les gabarits et les fixations sont utilisés pour rendre les processus de fabrication et d’assemblage plus simples, plus fiables et plus efficaces, réduire la durée de cycle et améliorer la sécurité des travailleurs. En général, les fabricants usinent leur outillage en métal soit en interne, soit par l'intermédiaire de fournisseurs externes. Toutefois, en fonction des forces subies par la pièce, il n'est pas toujours nécessaire de produire ces outils en métal. Les résines standard et techniques de Formlabs offrent une excellente alternative et sont formulées pour résister à des tests approfondis et fonctionner sous contrainte. Pour beaucoup, la production en série peut être facilitée par la création de gabarits et de fixations en plastique résistant imprimés en interne sur une imprimante 3D SLA.

La fabrication additive comme technologie de production

Dans ce rapport, nous partageons avec vous l'expérience de l'équipe Formlabs Factory Solutions en matière de lancement et d'adaptation d'usines agiles avec l'impression 3D.

La souplesse de pouvoir rapidement modifier ce que vous êtes en train de produire

Les investissements fixes importants dans des outils et des machines de fabrication onéreux rendent le changement de production lent et coûteux.

L'intérêt de la production à grande échelle par impression 3D réside dans la polyvalence de chaque imprimante. Prenons l'exemple d'un cabinet de dentisterie : les dentistes ne peuvent pas prévoir le type de cas qu'ils devront traiter, ni les pièces qu'ils devront produire. Une semaine ils devront peut-être produire des guides chirurgicaux, et la semaine suivante des gouttières ou des couronnes. L'impression 3D permet aux dentistes d'offrir à leurs patients des dispositifs de haute qualité adaptés à leurs besoins, ce qui permet d'instaurer la confiance, d'obtenir de bons retours et de générer des revenus.

Ces principes peuvent également s'appliquer aux fabricants et aux grandes entreprises de production. Au lieu de s'appuyer sur d'importants investissements fixes, les secteurs pouvant bénéficier d'une adaptation rapide aux forces du marché ont tout à gagner de la production de masse par impression 3D.

Dans des cas plus extrêmes, les producteurs changent complètement de production. Precision ADM, une entreprise de fabrication additive basée au Canada, a transformé son activité pour imprimer en 3D le CANSWAB™, un écouvillon nasopharyngé approuvé par Santé Canada. Precision ADM a conçu CANSWAB en mars et, en à peine cinq mois, CANSWAB est devenu l'un des dispositifs médicaux les plus imprimés en 3D au Canada. Forte de ses 100 imprimantes Form 3B, l'entreprise a fait pivoter son modèle commercial et a collaboré avec Formlabs pour créer une solution d'impression 3D personnalisée lui permettant d'atteindre son nouvel objectif de production de 100 000 écouvillons par semaine.

La possibilité de personnaliser les produits

Alors que les marques de vente directe aux consommateurs gagnent en popularité, certaines d'entre elles peinent à élargir leurs offres de personnalisation. Les fluctuations rapides de la demande pour différents produits peuvent poser des problèmes aux entreprises qui ont beaucoup investi dans un outillage coûteux.

Pour répondre à la pression croissante imposée par les marques de rasage vendant directement au consommateur, le fabricant de rasoirs Gillette a lancé Razor Maker™, une plateforme de conception et de fabrication de manches de rasoir personnalisés et en édition limitée.

Le projet Gillette Razor Maker montre comment une société peut se démarquer de

la concurrence en offrant un niveau de personnalisation inédit dans sa catégorie de produits. Sur un marché où il est de plus en plus difficile de se repérer parmi les différentes offres, Gillette a créé une nouvelle expérience pour ses clients en leur proposant de personnaliser leur manche de rasoir en ligne.

En intégrant des pièces personnalisées imprimées en 3D au produit, Gillette a trouvé le moyen de répondre à la demande en temps réel. La production peut maintenant être augmentée ou diminuée en fonction des commandes, et si un modèle donné connaît une forte demande, la production peut instantanément s'adapter.

L’un des principaux avantages de l’impression 3D SLA pour la production en masse de produits personnalisés, c’est sa large gamme de matériaux d’impression, qui peuvent tous être utilisés de manière interchangeable sur la même machine Formlabs.

Bien que notre sélection de matériaux réponde à un large éventail de besoins en ingénierie et en production industrielle, certaines applications peuvent avoir des exigences plus spécifiques. Formlabs a déployé beaucoup d'efforts pour perfectionner les capacités de production de nos matériaux : une équipe de scientifiques travaille notamment à la création de matériaux pour des applications spécifiques, en adaptant des propriétés telles que la résistance au déchirement, la résistance à la rupture par traction et l'allongement. Cela permet de produire des pièces imprimées en 3D personnalisées à grande échelle.

New Balance a tiré parti de la capacité de la fabrication additive à personnaliser les produits en utilisant un matériau sur mesure pour offrir des produits uniques et révolutionnaires. Rebound Resin a été conçue pour que les chaussures puissent résister à l'usure quotidienne et aux déchirures : sa résistance au déchirement est cinq fois supérieure, sa résistance à la rupture par traction trois fois supérieure et son allongement deux fois supérieur à ceux des autres matériaux élastomères disponibles sur le marché. La création de nouvelles résines permet à New Balance de se lancer dans la production de masse par impression 3D sans devoir investir dans d'autres outils. Avec l'impression 3D en interne et un nouveau matériau puissant à disposition, New Balance peut directement imprimer différentes parties de la chaussure selon les besoins d'un modèle donné.

« En éliminant le moulage, nous pouvons gagner des mois sur le temps de développement. La technologie TripleCell permet de produire facilement plusieurs modèles en même temps, en réinventant la méthode itérative traditionnelle. Nous avons eu la possibilité de générer et de modifier des milliers d'options avant de choisir les structures hautes performances spécialement conçues pour la course que vous voyez aujourd'hui. »

Katherine Petrecca, Directrice Générale de Chaussures de New Balance au Innovation Design Studio

Guide de la personnalisation de masse

Ce guide donnera aux fabricants un aperçu des différentes approches de la personnalisation, des techniques les plus pertinentes et bien plus.

Formlabs Factory Solutions

Il n'a jamais été aussi facile de faire bénéficier votre entreprise des principaux avantages offerts par la production de masse par impression 3D : une accélération de la commercialisation ne nécessitant pas d'outillage, la flexibilité de modifier rapidement ce que vous fabriquez, et la possibilité de personnaliser vos produits.

C'est pourquoi Formlabs a lancé sa nouvelle offre destinée aux entreprises : Formlabs Factory Solutions. Pour la première fois, les entreprises de fabrication peuvent retrouver le meilleur de Formlabs dans un seul pack clair et complet comprenant le matériel, les logiciels et les matériaux d’impression 3D, pour que votre entreprise puisse adopter la fabrication additive.