Comment l'impression 3D de prototypes, de gabarits et de fixations permet à UbeCube de relocaliser sa production aux États-Unis

Pour UbeCube, une start-up qui crée des systèmes de stockage modulaires, empilables et pliables pour un ensemble de contextes et d'applications, la rentabilité et la durée de mise sur le marché sont essentielles. Afin d'atteindre ses objectifs, l'entreprise a non seulement internalisé le prototypage fonctionnel de grande taille, mais elle a également relocalisé sa production aux États-Unis.

« Nous travaillons actuellement à transférer notre production depuis l’étranger vers notre usine ici à Grand View, dans le Missouri. Notre prototypage prend encore plus d'importance, car nous disposons désormais d'outils plus rapides.»

Isaiah Tarwater, concepteur industriel, UbeCube

Qu'il s'agisse de prototypes ou de gabarits et fixations destinés à la production, les pièces doivent être fabriquées à grande vitesse et répondre à des exigences élevées. Grâce à l'imprimante 3D stéréolithographique (SLA) Formlabs Form 4L, UbeCube a pu imprimer rapidement en 3D les prototypes robustes dont elle avait besoin, ainsi que les gabarits et les fixations nécessaires à l'automatisation de sa nouvelle usine américaine.

Consultez notre équipe commerciale

Que vous ayez besoin de prototyper à grande vitesse ou de produire des pièces finales, nous sommes là pour vous accompagner. L’équipe commerciale de Formlabs est composée de spécialistes engagés qui savent exactement comment vous assister et répondre aux besoins de votre entreprise.

Internaliser le prototypage grand format

Lorsque le concepteur industriel Isaiah Tarwater a rejoint UbeCube, le laboratoire d’impression interne ne comptait que deux imprimantes 3D résine bas de gamme. Il a fait l'acquisition de deux imprimantes 3D FDM Bambu Lab P1S, mais les prototypes de grante taille qui devaient être imprimés en SLA ont été sous-traités en Chine ou, pour des délais de production plus courts, plus localement aux États-Unis. Si l'impression à l'étranger est moins coûteuse que l'impression 3D sous-traitée aux États-Unis, le délai de production pourrait être quatre fois plus long. M. Tarwater a compris le bénéfice qu’une imprimante 3D SLA grand format, rapide et fiable, pourrait apporter si elle était disponible en interne.

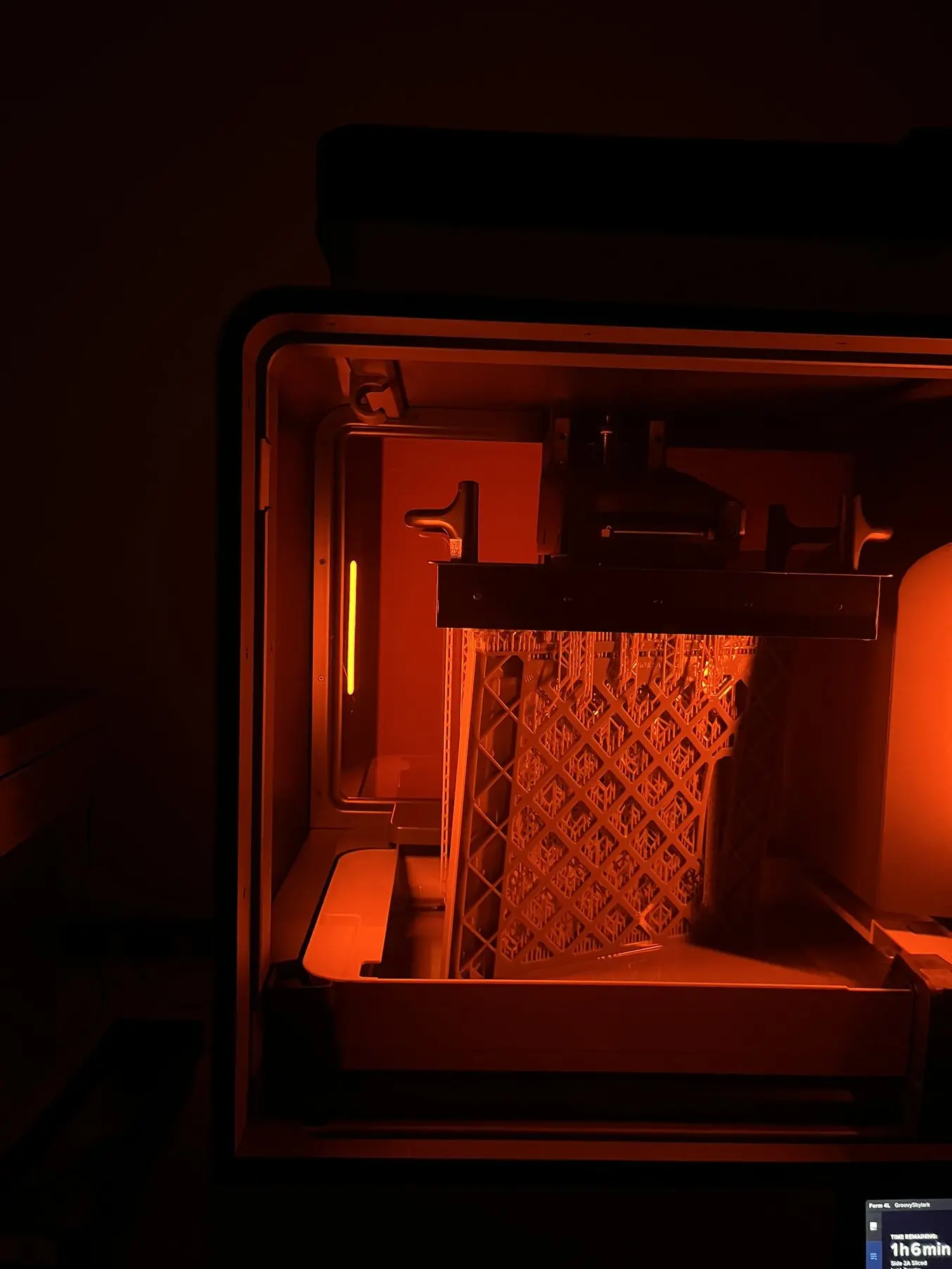

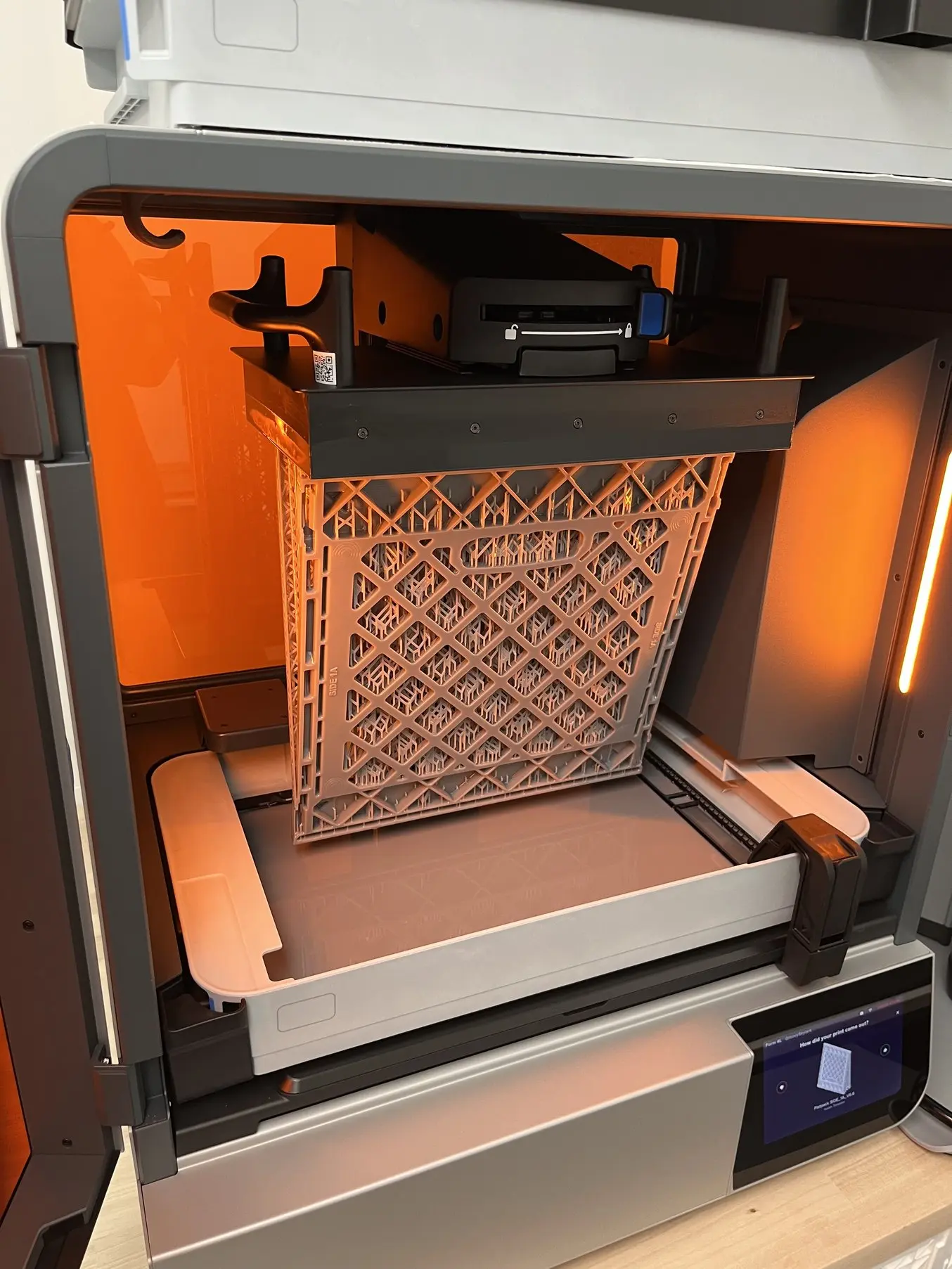

Le prototypage des pièces fonctionnelles et des pièces destinées aux photos est réalisé sur la Form 4L.

La Form 4L est suffisamment grande pour que les caisses d'UbeCube puissent y être prototypées.

« Avant d'acquérir la Form 4L, nous devions prototyper des éléments plus volumineux et nous devions les obtenir relativement rapidement. Parfois, ces lots de pièces expédiés aux États-Unis en un mois coûtaient entre 3 000 et 4 000 dollars. Faire fabriquer ces mêmes pièces par une entreprise d’impression aux États-Unis est encore plus coûteux, entre cinq et six mille dollars. À ce moment-là, la Form 4L n’était même pas un investissement à long terme : elle a été amortie après seulement deux séries de pièces.

Isaiah Tarwater, concepteur industriel, UbeCube

Coûts de prototypage

| Coût par lot | Délai de production | |

|---|---|---|

| Sous-traitance en Chine | 3 000 à 4 000 dollars | ~1 mois |

| Sous-traitance aux États-Unis | 5 000 à 6 000 dollars | 7 jours ou + |

| En interne sur la Form 4L | 15 à 70 dollars/pièce* | <1 jour |

*En fonction de la taille, hors coût de la machine.

M. Tarwater, qui avait déjà utilisé des imprimantes 3D de la série Form, a sélectionné la Form 4L pour son volume d'impression, sa fiabilité, et la gamme de matériaux Formlabs.

« Les imprimantes résine de Formlabs sont de loin les moins capricieuses et les plus fiables. Cette fiabilité, et le fait de ne pas avoir à dépanner, nous fait gagner tellement de temps que c'est à peine croyable. »

Isaiah Tarwater, concepteur industriel, UbeCube

L'impression 3D FDM est utilisée pour les premiers prototypes, les tests d'ajustement et les tests d'ergonomie manuelle.

« Dès que nous avons besoin de prototypes de qualité photo, ou lorsque nous devons pouvoir vérifier les angles de dépouille et mesurer les pièces de manière fiable, c’est là que nous passons à la Form 4L. Et si c’est une pièce qui doit fonctionner exactement comme elle le ferait après moulage par injection, j’utilise l’impression SLA. »

Isaiah Tarwater, concepteur industriel, UbeCube

Ce prototype de la boîte de rangement Utility Box a été imprimé en White Resin avec un couvercle en polycarbonate moulé par injection.

Pour le prototypage sur la Form 4L, Black Resin, une résine standard, est utilisée pour les pièces qui n'ont pas besoin de subir de tension ou de torsion, mais qui peuvent nécessiter un quart de tour pour leur fixation. « À ce prix-là, dit M. Tarwater, c'est logique. » Une autre résine standard, Clear Resin, est utilisée pour le prototypage visuel des couvercles qui seront fabriqués en polycarbonate.

Fiabilité de la Form 4 et d’autres imprimantes 3D résine testée de manière indépendante

Une importante société indépendante de test de produits a mesuré un taux de réussite d'impression de 98,7 % pour la Form 4 Formlabs. Lisez une description complète de la méthodologie d’essai et consultez les résultats dans notre livre blanc.

Assemblages par encliquetage avec Tough 1500 Resin

« La grande majorité de nos produits sont en polypropylène et Tough 1500 Resin nous permet vraiment de simuler les caractéristiques de ce matériau. »

Isaiah Tarwater, concepteur industriel, UbeCube

Ce prototype de cadre pour une caisse a été imprimé en Tough 1500 Resin sur une Form 4L.

Pour le prototypage fonctionnel, on utilise Tough 1500 Resin. La majorité des moules d'UbeCube sont des moules en deux parties, sans coulisseaux. Cela signifie qu’ils sont conçus pour une moulabilité avant-arrière avec des pièces encliquetables. Il est donc important de pouvoir produire des angles de dépouille et des encliquetages sur les prototypes, tout comme il est important de pouvoir obtenir des prototypes uniques et de grande taille du jour au lendemain.

Prototype imprimé en Tough 1500 Resin. Les composants secondaires de la boîte de rangement Utility Box sont en polypropylène moulé par injection.

Tough 1500 Resin est un matériau robuste, résistant et ductile dont les propriétés sont comparables à celles du polypropylène. M. Tarwater avait déjà utilisé Tough 1500 Resin V1, mais il a constaté que la nouvelle formulation résiste à des cycles répétés sans marques de contrainte ni de déformation.

Les prototypes imprimés en Tough 1500 Resin résistent aux cycles répétés requis pour un prototype et ont la même apparence que celle du produit final moulé par injection.

Commandez un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

La Tackle Box

La boîte de rangement Tackle Box d'UbeCube est un produit d'environ 32 x 32 x 10 cm prototypé sur la Form 4L en Tough 1500 Resin. La Tackle Box utilise tout le volume d'impression de 35,3 x 19,6 x 35 cm (24,2 L) de la Form 4L. Avant la Form 4L, il aurait été impossible de réaliser ce prototype en interne. L'impression en Tough 1500 Resin permet d'obtenir un prototype fonctionnel.

Ce prototype de la Tackle Box a été imprimé en Tough 1500 Resin, qui résiste à des cycles répétés sans marques de contrainte ni de déformation.

Les composants secondaires sont en polypropylène moulé par injection.

Le couvercle de la boîte comporte une butée intermédiaire qui le maintient à mi-course avant qu’il ne s’ouvre entièrement. La réalisation d’un prototype fonctionnel permet à M. Tarwater de « tester le frottement et le comportement de la butée à chaque essai. Une variation de seulement un quart de millimètre peut déterminer si le couvercle reste en position, retombe ou devient trop difficile à ouvrir. C'est un détail que nous affinons actuellement et que nous avons testé avec des impressions 3D. »

Une fabrication rentable aux États-Unis grâce aux gabarits et fixations imprimés en 3D

La Tackle Box sera le premier produit d'UbeCube entièrement développé et fabriqué aux États-Unis. Elle sera fabriquée par moulage par injection dans la nouvelle usine de fabrication d'UbeCube à l'aide de gabarits et de fixations également imprimés en 3D sur la Form 4L.

« Nous n'avons pas le temps d'attendre neuf mois à un an pour qu'un outil soit fabriqué dans une usine à l'étranger. Nous en avons besoin le plus rapidement possible. Nous sommes donc prêts à faire un effort supplémentaire au début si cela nous permet de réaliser des économies lors de la mise sur le marché du produit. »

Isaiah Tarwater, concepteur industriel, UbeCube

UbeCube poursuit ses efforts pour implanter sa production aux États-Unis, à partir d'une installation toute proche. La main-d'œuvre étant l'élément le plus coûteux aux États-Unis, UbeCube automatise autant que possible le processus de fabrication.

« Si nous devions embaucher beaucoup de main-d'œuvre américaine pour l'assemblage et la surveillance des machines, cela n'aurait aucun sens sur le plan financier : la production resterait à l'étranger, même avec les droits de douane. L'une de nos principales motivations, et la raison pour laquelle il nous a fallu un certain temps pour passer à une fabrication entièrement américaine, est que nous utilisons un processus de fabrication en grande partie automatisé. Nous utilisons beaucoup de gabarits d'alignement et de dispositifs de positionnement pneumatiques. Avec Rigid 4000 Resin, nous sommes en mesure d'imprimer des composants fiables qui dureront des centaines de cycles. »

Isaiah Tarwater, concepteur industriel, UbeCube

La mise en place de cette automatisation passe par l'impression de gabarits et de fixations capables de résister à des centaines de cycles. Pour ces pièces, Tarwater utilise Rigid 4000 Resin, une résine à charge de verre qui offre une rigidité similaire à celle des thermoplastiques PEEK et PEKK et qui est très résistante aux produits chimiques et à la chaleur.

Comment imprimer en interne des gabarits, des fixations et d'autres dispositifs d'aide à la fabrication

Ce livre blanc explique comment créer des gabarits, des fixations et d'autres aides à la fabrication en interne

Prendre de l'avance

Pour une start-up agile comme UbeCube, il est essentiel de mettre les produits sur le marché le plus rapidement possible. En plus du prototypage rapide de prototypes fonctionnels et ressemblants, M. Tarwater s'efforce d'ajouter de la texture aux pièces, afin de reproduire les effets de l'agent moussant utilisé dans certains produits moulés par injection. « Il est très important de pouvoir produire un produit qui ressemble à ce qu'il devrait être, plutôt qu'un prototype imprimé en 3D », explique M. Tarwater. Avec un prototype réaliste, des photos peuvent être prises avant que le produit ne soit disponible, ce qui réduit le délai avant sa commercialisation.

L'impression 3D de gabarits et de fixations sur la Form 4L permet également à UbeCube de gagner en rapidité, car elle facilite l'automatisation de la fabrication aux États-Unis tout en réduisant les coûts de main-d'œuvre et le délai d'obtention des outillages.

En internalisant l'impression 3D, UbeCube peut contrôler les délais, réaliser des économies et réduire le temps nécessaire à la mise sur le marché de ses produits.

Demandez un échantillon gratuit pour évaluer les résines Formlabs par vous-même. Pour en savoir plus sur l'impression résine grand format, découvrez la Form 4L ou contactez le service commercial.