AMETEK Brookfield: produzione di parti provvisorie con la stampa 3D SLS per utilizzo finale

Tutte le foto sono fornite per gentile concessione di AMETEK Brookfield.

Ad oggi, molti grandi produttori di hardware hanno adottato la stampa 3D come parte della loro strategia di progettazione per i nuovi prodotti: è ormai ben noto che si tratta di uno strumento potente per la prototipazione. Tuttavia, solo poche di queste aziende sono riuscite ad implementare con successo strategie complete di produzione additiva per le fasi successive del loro flusso di lavoro.

AMETEK Brookfield, leader mondiale nella progettazione e produzione di apparecchi per la caratterizzazione dei materiali, ha integrato con successo la stampa 3D non solo per la progettazione e la prototipazione, ma anche per il fissaggio, le attrezzature e persino per la produzione di soluzioni provvisorie per utilizzo finale. Una componente di questa integrazione è stata l'introduzione della stampa 3D con sinterizzazione laser selettiva (SLS) all'interno dell'azienda.

L'ecosistema Fuse di Formlabs consente all'ingegnere di produzione di Brookfield Ethan Rowe di gestire centinaia di richieste dei team interni di convalida e delle operazioni di produzione. Producendo parti in lotti, riesce a fornire rapidamente componenti stampati in 3D di qualità industriale per diverse applicazioni. "Portare la SLS all'interno dell'azienda ci ha permesso di adottare ulteriormente la produzione additiva grazie alle sue eccellenti finiture e proprietà dei materiali", afferma Rowe.

La produzione additiva nello stabilimento di Brookfield

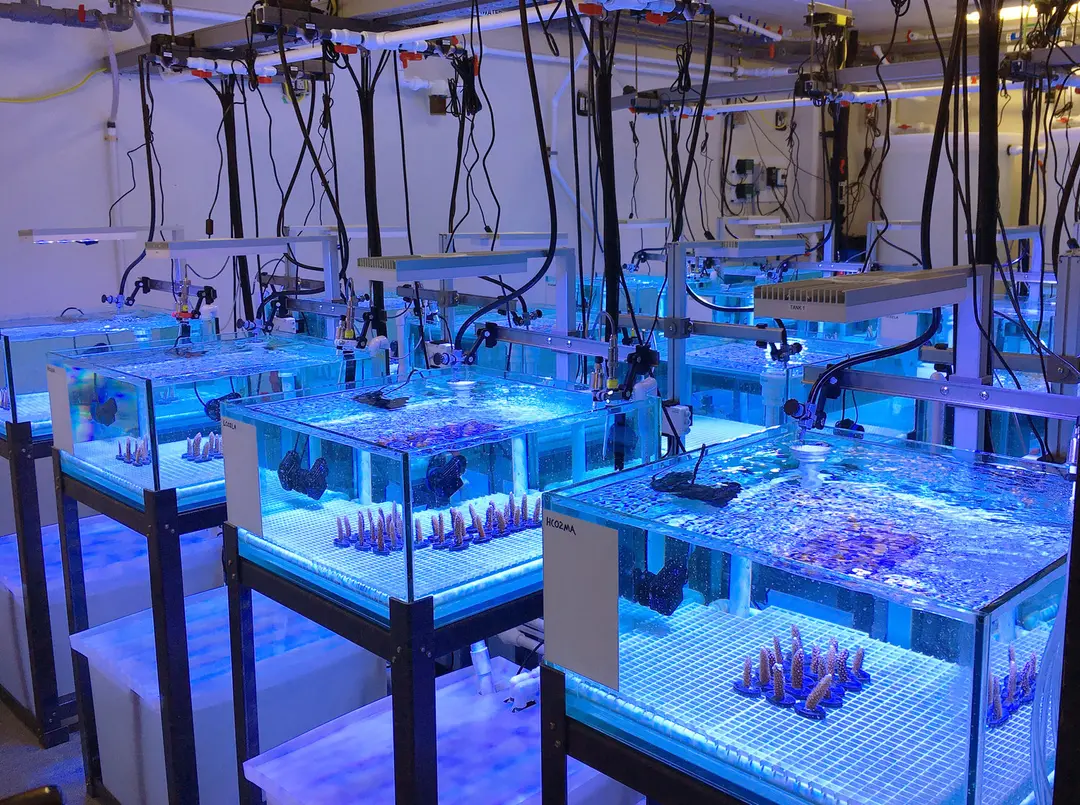

La produzione in-house con le stampanti 3D SLS della serie Fuse non richiede necessariamente molto spazio: la stampante Fuse 1+ 30W e la Fuse Sift raffigurate qui occupano solo pochi metri quadrati di superficie e non richiedono infrastrutture complesse.

Nella sede di AMETEK Brookfield a Middleboro, nel Massachusetts, i team di progettazione, ingegneria e produzione utilizzano una serie di tecnologie di fabbricazione per sviluppare apparecchi industriali da laboratorio. I loro tester del flusso della polvere, analizzatori di trame, viscosimetri e altre apparecchiature industriali costituiscono la spina dorsale dei processi di convalida per i produttori di hardware nei settori automobilistico, aerospaziale, dei servizi pubblici, della produzione chimica e non solo.

Il team di ingegneria di produzione segue questi prodotti in ogni fase del loro ciclo di vita, dal design alla convalida della produzione. Sfruttando una flotta di stampanti 3D, Rowe sta cercando di trovare opportunità di miglioramento e ottimizzazione. "Lavoriamo sulla produzione che rende possibile la fabbricazione. Si tratta di strumenti e fissaggi per l'officina meccanica e l'assemblaggio, oltre che dello sviluppo di nuovi prodotti e della ricerca di parti che rappresentino un risparmio in termini di materiale, tempo e manodopera. Ho avuto a che fare con quasi tutti i prodotti qui in qualche modo", dice Rowe.

Lo stabilimento dispone di sette stampanti 3D per la modellazione a deposizione fusa (FDM), oltre a fresatura CNC, incisione laser, stampaggio e tanto altro ancora. Dopo aver utilizzato la modellazione a deposizione fusa per diversi anni, il team ha iniziato a cercare soluzioni per parti per utilizzo finale di qualità in nylon. Avevano lavorato l'alluminio e stampato il nylon con le stampanti FDM, ma entrambe le opzioni erano costose e richiedevano tempo. Il filamento in nylon FDM era costoso e le parti presentavano linee degli strati che ne rendevano difficile l'utilizzo in applicazioni a contatto con i clienti. "Abbiamo provato a stampare in 3D il nylon per molto tempo, ma le attrezzature per la FDM sono costose. Stavamo realizzando protezioni per la spedizione, fissaggi e prototipazioni, ma nulla di cui fossimo particolarmente soddisfatti", afferma Rowe.

Oltre alla qualità delle parti, il team desiderava un flusso di lavoro più flessibile e scalabile. "Cercavamo anche la ripetibilità e la capacità di produrre parti in lotti, per far crescere e ridimensionare la tecnologia in base alla domanda. Volevo poter stampare 1000 parti di qualcosa o 200 di qualcos'altro con lo stesso tipo di impegno."

L'aggiunta della Fuse 1+ 30W consente a Rowe di spostare la produzione in risposta alla domanda proveniente dal campus di Middleboro. Utilizzando la serie Fuse, può eseguire sette iterazioni di un design durante la notte e stampare centinaia di piccoli fissaggi il giorno successivo da utilizzare in fase di assemblaggio.

"La Fuse è davvero molto facile da usare e supera la produttività di una stampante FDM. E ho più fiducia nel fatto che le parti verranno realizzate correttamente."

Ethan Rowe, ingegnere di produzione, AMETEK Brookfield

Risparmio sui costi: sostituzione della lavorazione meccanica e riduzione dei tempi di manodopera

Le piccole clip elettroniche per il collegamento RTD Port su questo accessorio a piastra conica sono tradizionalmente fresate, in quantità di poche centinaia all'anno. Sebbene la fresatura sia facile, devono essere caricate a mano, il che richiede ore. La produzione di queste parti per utilizzo finale sulla serie Fuse riduce drasticamente i costi per unità.

Il team di Rowe si concentra sulla ricerca di progetti in cui poter offrire il massimo valore. Cercano opportunità in cui un componente della serie Fuse possa offrire le prestazioni e l'estetica di una parte per utilizzo finale stampata a iniezione o fresata, senza il tempo di manodopera di un macchinista.

Per l'accessorio a piastra conica Wells-Brookfield, l'officina meccanica doveva fresare ogni anno centinaia di piccole clip elettroniche per un componente di collegamento RTD Port. Il costo del materiale non era il problema (si trattava di un componente piccolo e facilmente lavorabile) ma lo sforzo di caricare queste piccole e delicate parti una ad una nella fresatrice richiedeva ore di lavoro manuale. Una volta individuata l'opportunità, Rowe ha collaborato con il team interno di convalida dei test per progettare un ricambio stampabile in 3D. La stampa notturna in nylon sulla Fuse 1+ 30W ha permesso loro di passare dall'ideazione alla progettazione e alla convalida, fino alla produzione per utilizzo finale, il tutto con una sola macchina e un unico flusso di lavoro.

"Semplifica decisamente le cose: lavorare con lo stesso materiale dalla prototipazione alla produzione finale è davvero vantaggioso. In passato avrei prototipato con qualcosa di meno costoso, che avrebbe potuto nascondere le imperfezioni che si sarebbero viste in seguito, ma ora possiamo fare entrambe le cose con un unico materiale", afferma Rowe.

L'ottimizzazione del workflow della progettazione fa risparmiare e accelera i tempi di consegna al cliente. Ma il vero risparmio deriva dalla riduzione del costo della manodopera. Il caricamento di queste parti nella fresatrice rappresentava la maggior parte del costo totale di produzione delle parti. Con una stampante 3D in grado di produrre parti destinate all'utilizzo finale, la manodopera è diventata un fattore irrilevante e il passaggio dalla fresatura alla tecnologia SLS ha consentito di ridurre i costi dell'88%.

"Sebbene la lavorazione meccanica sia tradizionale, possiamo inserire 1000 parti nella Fuse in una volta sola, evitando di caricarle a mano nella fresatrice. Il prezzo per parte è passato da 25 a 3 dollari."

Ethan Rowe, ingegnere di produzione, AMETEK Brookfield

Aggiungere complessità senza costi o tempi aggiuntivi

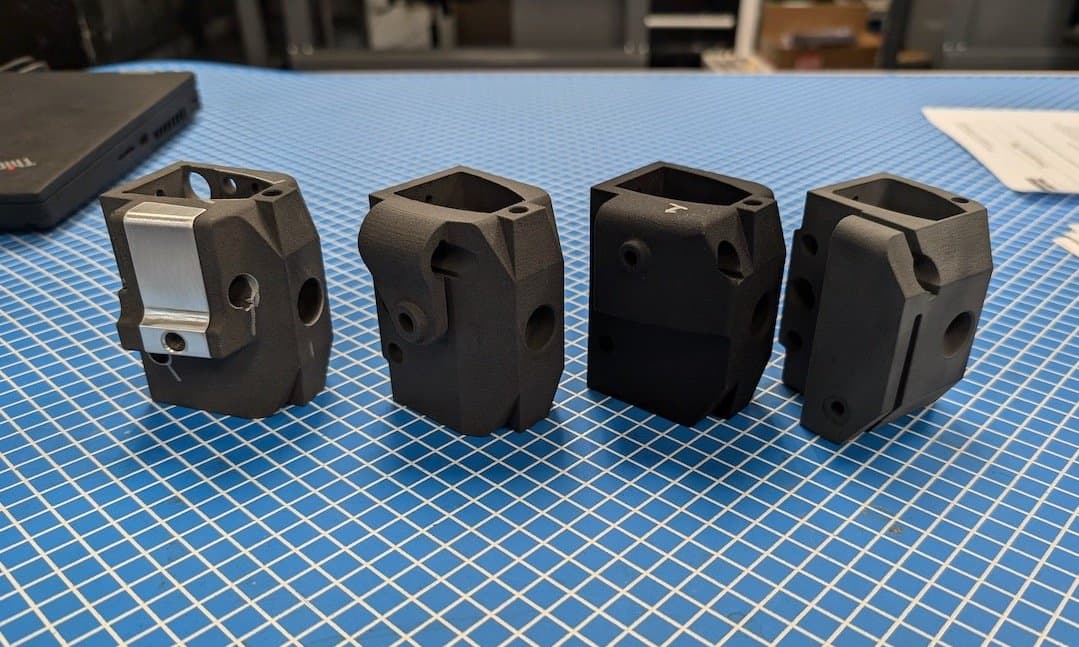

Questi componenti per HPQA™ (Helipath Quick Action Lab Stand) di Brookfield presentano diverse caratteristiche che rendono impossibile la loro lavorazione meccanica. Il team di Rowe produce costantemente questi modelli al suo interno, circa 12-15 alla settimana, mantenendo la catena di fornitura agile e permettendo di adattare il design in futuro.

Avere la stampante Fuse 1+ 30W in loco significa che i team di validazione e progettazione possono aggiungere funzionalità e testarle senza dover ricorrere all'officina meccanica o semplificare il loro progetto. Su un nuovo prodotto per HPQA™, Helipath Quick Action Lab Stand, il team è stato in grado di aggiungere durante il processo delle caratteristiche che in precedenza erano impossibili da lavorare. Prima una clip di metallo, poi una filettatura, un alloggiamento per il motore e una cavità interna con un'estrusione personalizzata: la parte continuava a evolversi. Inizialmente la parte era stata inviata all'officina meccanica per il tipico flusso di lavoro, ma era stata rifiutata.

"La nostra officina meccanica non ha fornito un preventivo, quindi abbiamo valutato l'esternalizzazione, che avrebbe comportato un costo di circa 50-70 dollari per affidare il lavoro a una stampante MJF. Con la Fuse in-house, sono necessari 15-20 dollari di polvere e materiali, e ne produciamo circa 1000 all'anno."

Ethan Rowe, ingegnere di produzione, AMETEK Brookfield

Grazie alla SLS in-house, Rowe ha potuto stampare ogni giorno una nuova iterazione da testare e la complessità del design non ha comportato un aumento del materiale o della manodopera. "La stampa 3D di queste parti ci ha permesso di avere un gruppo di caratteristiche costose su un design dalla lavorazione meccanica tradizionale in modo relativamente facile. Il vero vantaggio della SLS per parti come questa è che la lavorazione meccanica richiederebbe apparecchi costosi e molto tempo. Con la stampa 3D ho ottenuto 10-15 parti stampate in una settimana", spiega Rowe.

Molti di questi componenti sono utilizzati come parti di convalida finale che devono superare test rigorosi. Il feedback da parte dei clienti e del team di gestione è stato estremamente positivo. "Il feedback del nostro project manager è che le parti sembravano colate, anziché stampate in 3D. Di solito la stampa 3D ha la connotazione di linee degli strati, ma queste sembrano davvero belle", dice Rowe.

Produzione di soluzioni provvisorie per risolvere i problemi della catena di fornitura

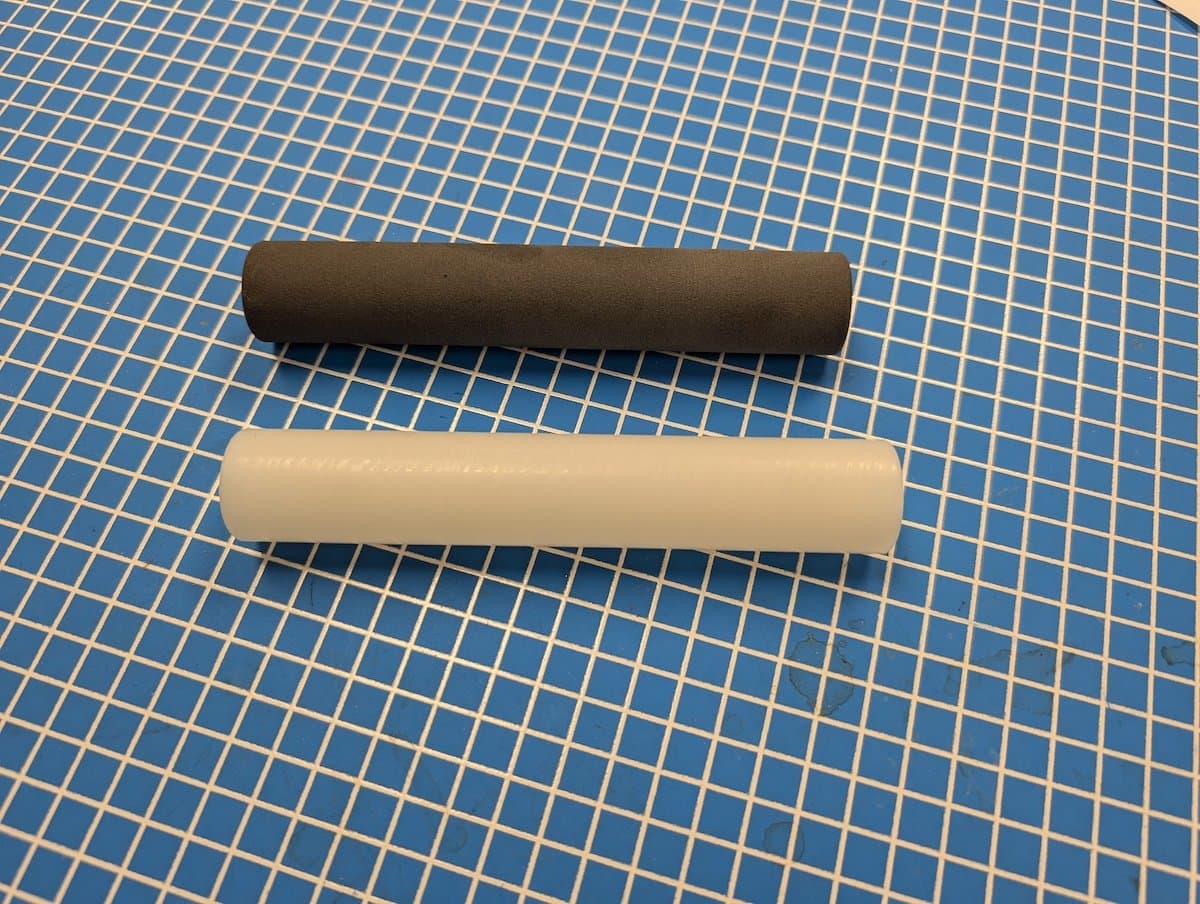

Quando un fornitore non è riuscito a consegnare un ordine di 30 ritenitori per molla in tempo per un progetto, il team di Rowe ha utilizzato l'ingegneria inversa, li ha convalidati attraverso test funzionali e li ha prodotti in loco con la sua stampante Fuse 1+ 30W SLS e la Nylon 12 Powder.

Recentemente, un fornitore ha avuto problemi con la catena di fornitura: non ha ricevuto una spedizione di componenti all'estero e non ha potuto consegnare un ordine di 30 piccoli ritenitori per molla ad AMETEK Brookfield. Il team di Rowe è stato in grado di intervenire con la Fuse 1+ 30W e la Nylon 12 Powder e di sottoporre il componente di ritenzione a un processo di ingegneria inversa, a test di validazione e a una produzione di 30 componenti in meno di due settimane.

"Abbiamo sottoposto la molla a test di resistenza estrema, test del ciclo di vita e di resistenza al calore elevato. L'abbiamo quindi spedita avanti e indietro tra le varie strutture per sottoporla all'intera gamma di sollecitazioni a cui è soggetta nei servizi di spedizione. Dopodiché, l'abbiamo stampata e tenuta come opzione di produzione alternativa", racconta Rowe.

La parte originale era una semplice estrusione di nylon e non costava molto a Brookfield, quindi il vantaggio non consiste in un elevato risparmio economico. Invece, la produzione in-house di queste parti con la serie Fuse ha donato al team una maggiore flessibilità e sicurezza, consentendo di mantenere la produzione agevole e di consegnare gli ordini dei clienti in tempo. "È stato veloce. Non è stata necessaria alcuna riprogettazione, quindi abbiamo potuto stampare subito. Le parti erano pronte per il test il giorno dopo la richiesta."

Miglioramento dei processi presso AMETEK Brookfield

Brookfield cerca di incrementare l'efficienza operativa della propria sede, e la produzione additiva interna sta assumendo un ruolo sempre più importante. L'introduzione della stampa 3D SLS all'interno dell'azienda con la serie Fuse rappresenta un altro strumento per affrontare le inefficienze e trovare opportunità di risparmio.

Ogni tipo di stampante 3D ha i suoi vantaggi. Per alcune parti, come i widget veloci in sala di montaggio, gli operatori dell'assemblaggio hanno accesso ai propri apparecchi FDM. Per progetti più complessi o per la produzione destinata all'utilizzo finale e al cliente finale, la tecnologia SLS è l'opzione migliore. "Per molti dei nostri casi d'uso, la SLS è un'opzione migliore rispetto alla fabbricazione a fusione di filamento", afferma Rowe.

Per scoprire di più sulla serie Fuse e sull'ecosistema SLS di Formlabs, visita la nostra pagina. Per valutare la qualità delle parti stampate in 3D con SLS, richiedi un campione gratuito di Nylon 12 Powder.