Negli ultimi due anni, la crisi dei microchip, i ritardi nelle spedizioni e i blocchi della produzione hanno fatto aumentare vertiginosamente i prezzi delle automobili, sia nuove che usate. Chi possiede un'automobile o un camion spesso non può permettersi di acquistarne uno nuovo una volta scaduta la garanzia, perciò manutenzione e revisione di routine sono diventate fondamentali per garantire che i veicoli continuino a funzionare senza problemi. Le case automobilistiche vendono le parti e offrono servizi di manutenzione presso i concessionari, ma si trovano ad affrontare gli stessi problemi legati alle catene di fornitura, il che si ripercuote sui prezzi. Per questo motivo, molti automobilisti preferiscono rivolgersi ad autofficine indipendenti.

Dorman Products, un'azienda che da oltre cent'anni realizza pezzi di ricambio per autoveicoli leggeri e pesanti, ha iniziato a utilizzare la stampa 3D per accelerare le tempistiche di produzione e aumentare la qualità. Sfruttando 12 stampanti 3D suddivise tra due sedi, riesce a stare al passo con la continua aggiunta di nuovi marchi e modelli delle aziende produttrici di componenti originali.

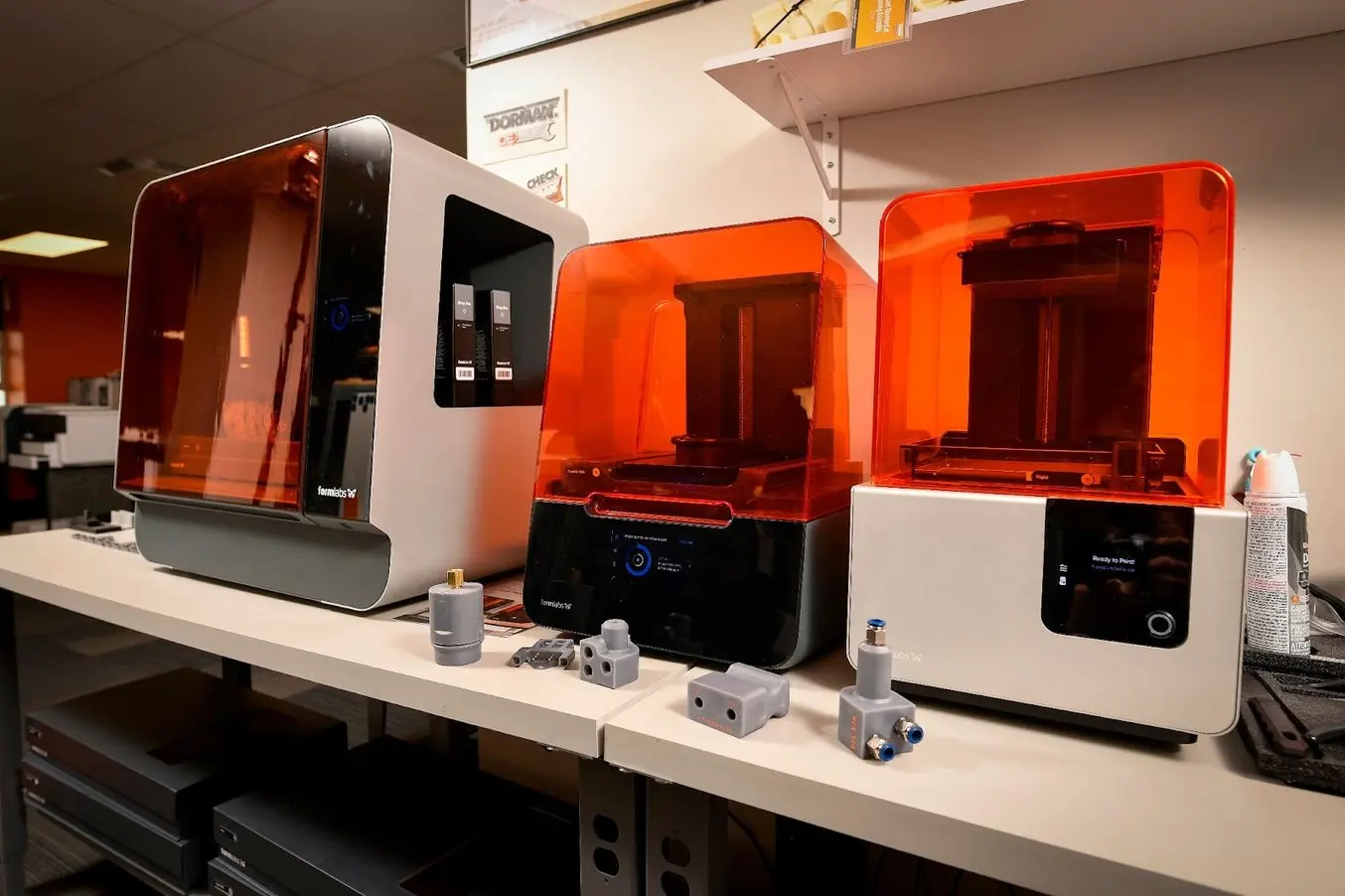

Chris Allebach, direttore della produzione additiva di Dorman, ed Eric Tryson, responsabile del team di progettazione meccanica, utilizzano le stampanti stereolitografiche Form 2, Form 3 e Form 3L, oltre a diverse stampanti a modellazione a deposizione fusa, per eseguire la prototipazione rapida di nuovi articoli e creare dime e fissaggi personalizzati per i loro processi di validazione.

"Le aziende produttrici del settore automobilistico possono contare su interi team per progettare una singola parte, a volte iniziando a lavorare due anni prima dell'uscita di una nuova auto. Dobbiamo trovare il modo di garantire che le nostre parti di ricambio siano affidabili, ma possano essere immesse sul mercato velocemente. La rapidità con cui possiamo eseguire iterazioni e correzioni con la stampa 3D ha aperto la strada a progetti che in passato sarebbero stati irrealizzabili. Ci dà molta fiducia sapere che alla fine otterremo parti di alta qualità", afferma Allebach.

I team ingegneristici di Dorman utilizzano le stampanti Form 2, Form 3+ e Form 3L.

Creazione di oltre 100 000 prodotti diversi

Al 25 dicembre 2021, il database di Dorman contava 118 000 parti diverse per centinaia di veicoli: una gamma di prodotti davvero sconfinata. "Siamo in grado di realizzare la maggior parte dei componenti di un'automobile, con una produzione media annuale che si aggira intorno alle 4000-5000 parti nuove", dichiara Tryson.

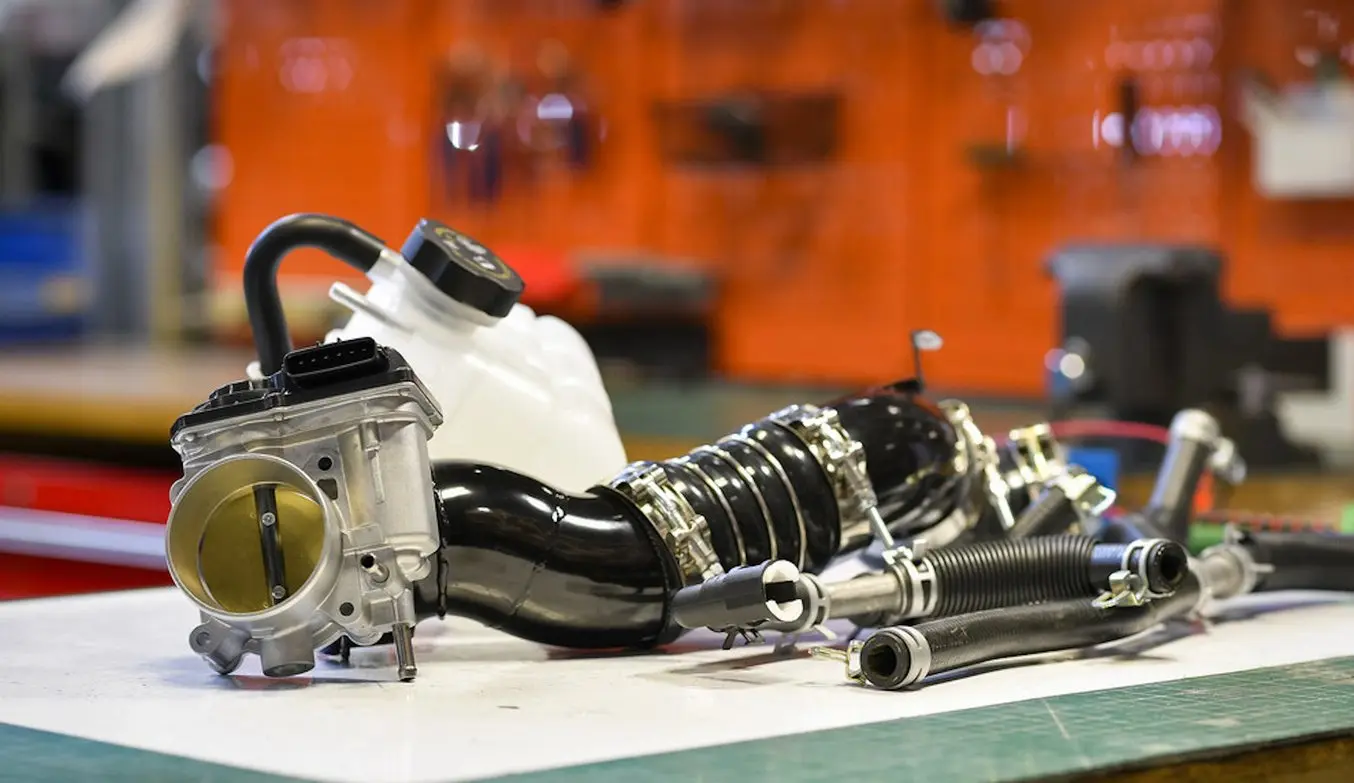

I prodotti Dorman spaziano da chiavi elettroniche e componenti base per motori a moduli elettronici complessi e parti per veicoli pesanti.Dorman analizza i difetti delle parti originali e sottopone i prodotti a ingegneria inversa, in alcuni casi trasformandone completamente il design e migliorandolo. Per farlo, il suo team va spesso alla ricerca delle parti originali e in alcuni casi arriva ad acquistare intere automobili per studiare a fondo il sistema del veicolo e convalidare il design ottimizzato.

Come primo passaggio, il processo di progettazione richiede una riproduzione digitale delle parti in modo da poterne modificare il design. In seguito queste vengono inviate al laboratorio di metrologia di Dorman, dove viene migliorata la precisione utilizzando scanner laser senza contatto o sonde a contatto. I dati di riferimento vengono quindi ritrasmessi al team di Allebach e Tryson, che sottopone le parti a ingegneria inversa usando il software SolidWorks.

Scansione 3D e stampa 3D per l'ingegneria inversa e altre applicazioni

Questo rapporto tratta alcuni dei principali casi d'uso di queste due tecnologie e fornisce una panoramica del mercato odierno degli scanner 3D.

"Creiamo rapidamente un prototipo per permettere ai team di progettazione di ricontrollare geometria e dimensioni al fine di garantirne la correttezza, poi ne realizziamo un altro in 3D, che verrà esaminato dagli ingegneri di prodotto. Per loro è fondamentale toccare la parte con mano, poterla ispezionare visivamente e verificarne la compatibilità con i componenti corrispondenti del veicolo", afferma Tryson.

Il dipartimento di Allebach e Tryson non si occupa solo di sostituzioni. Nel caso della linea OE FIX™ di Dorman, le parti hanno anche lo scopo di migliorare il design originale. "Non si tratta solo di ingegneria inversa, ma di analizzare e determinare il motivo per cui una parte si è guastata e come può essere migliorata. Potremmo anche arrivare a modificare i materiali o a cambiare il progetto in generale. Per riprogettare una parte è fondamentale eseguire la prototipazione e tutti i test funzionali del caso", spiega Tryson.

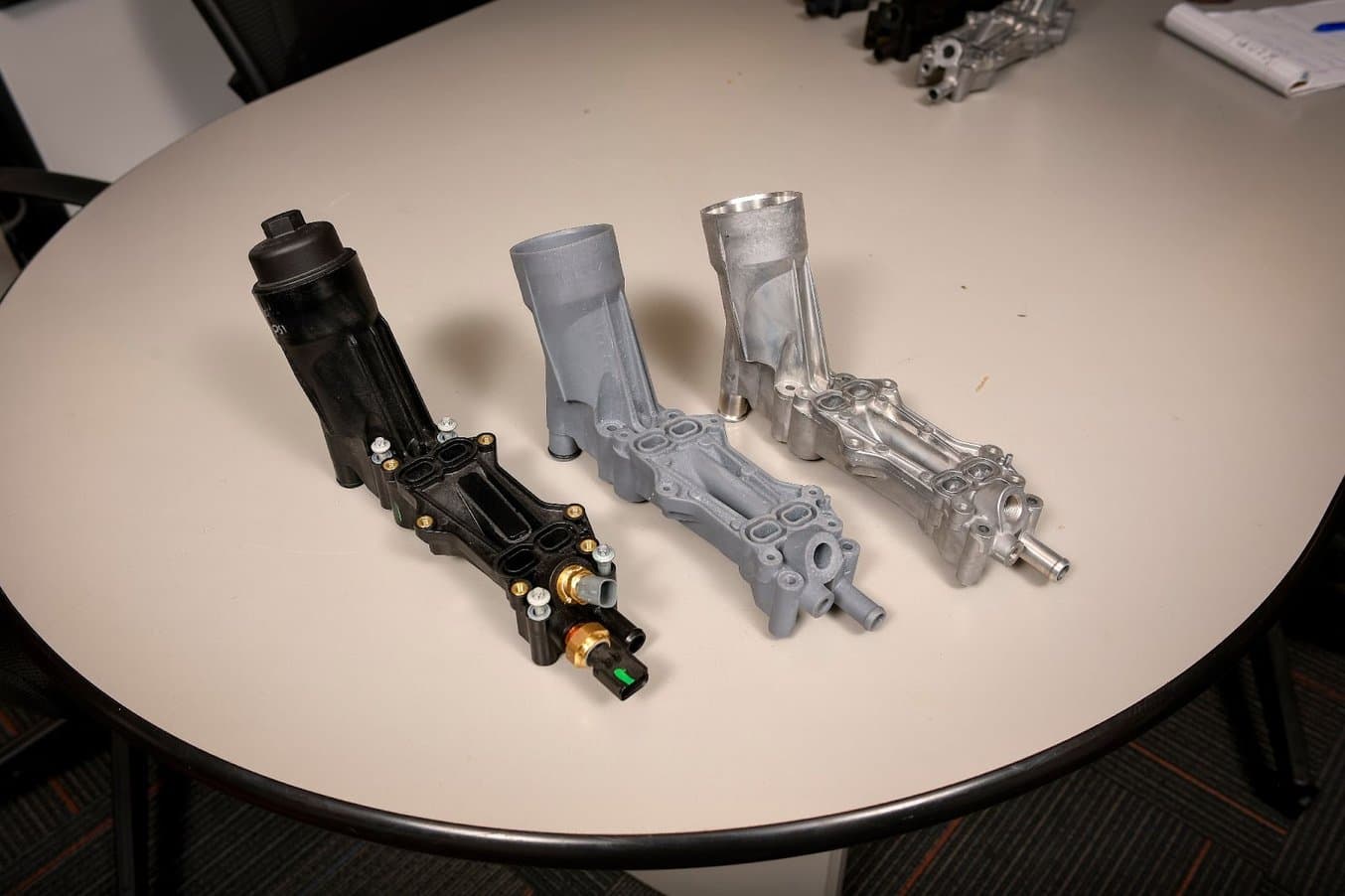

Prototipazione per una parte OE FIX™

Presentiamo il caso di un componente del motore soggetto a guasti frequenti. Originariamente realizzato in plastica, sviluppava spesso crepe a causa dell'esposizione prolungata al calore. Il team di Dorman ha analizzato la parte, l'ha scansionata nel laboratorio di metrologia e infine ha deciso di riprogettarla in alluminio colato. La progettazione con un materiale diverso non implicava semplicemente la sostituzione di un materiale con un altro: la parte doveva anche essere idonea alla colata a pressione. Per garantire le stesse prestazioni della parte dopo la riprogettazione, sono state eseguite numerose prototipazioni e test rigorosi su ogni iterazione.

"Realizzare queste iterazioni del design in un paio d'ore e poterne fare due in un giorno è estremamente utile. Prima della stampa 3D era impensabile ottenere subito un risultato perfetto. Spesso passavano settimane o mesi prima di trovare l'articolo giusto. E anche in quel caso, una volta prodotta la prima versione, spesso ci rendevamo conto che aveva ancora bisogno di qualche aggiustamento e lo rispedivamo indietro", spiega Tryson.

Una volta eseguita la prototipazione in-house di un design, Dorman è passata ai test funzionali per garantire che il funzionamento fosse uguale alla parte originale.

Iterazioni realizzate da Dorman dopo la riprogettazione di un componente del motore soggetto a guasti frequenti.

Processo di validazione

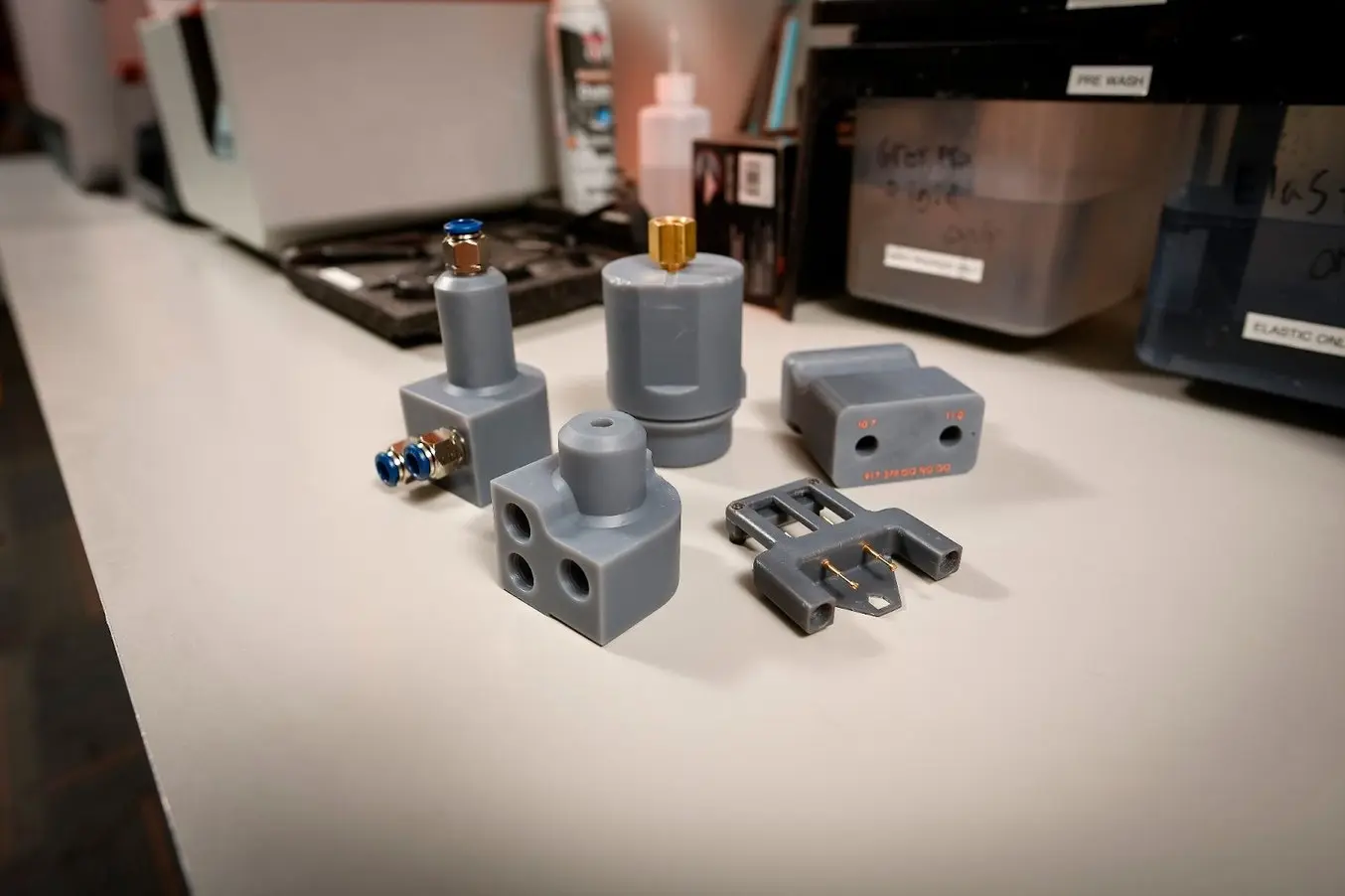

Poiché ciascun prodotto ha una funzione diversa, ogni protocollo di test e processo di validazione è unico. Ad esempio, anche se i processi di validazione di due parti diverse richiedono entrambi un test di flusso del fluido, per tenerle in posizione serviranno comunque fissaggi distinti, a causa delle diverse geometrie.

Creare fissaggi per i test è la specialità delle stampanti Formlabs, che possono stampare con qualsiasi materiale, dall'Elastic Resin alla Rigid 10K Resin e molti altri. Tutto ciò è straordinario, sia dal punto di vista dei costi che da quello dei tempi di realizzazione.

Chris Allebach, responsabile della produzione additiva, Dorman Products

Prima di integrare le stampanti 3D nel workflow, la necessità di fissaggi personalizzati costituiva un ostacolo per uno sviluppo rapido. Per un'azienda come Dorman, che deve stare al passo con la produzione annuale di nuovi modelli da parte delle case automobilistiche, rallentare i ritmi di produzione può portare alla perdita di importanti opportunità commerciali.

Poiché ogni prodotto richiedeva fissaggi specifici, non potevano ordinarli in grandi quantità e quindi non era possibile ricorrere a una soluzione economica come lo stampaggio a iniezione. L'unica opzione era la lavorazione meccanica, che è onerosa in termini di tempo e denaro. L'azienda doveva assicurarsi che il design fosse perfetto, mandarlo in lavorazione e aspettare settimane prima di riceverlo, dopodiché si poteva portare a termine la validazione delle parti.

"Per fissaggi e calibri dovevamo affidarci a un'officina esterna, con tempi di attesa tra le cinque e le sei settimane. In termini economici, il costo per parte era dalle cinque alle dieci volte superiore e la geometria era limitata dalle tecniche di produzione tradizionali. Attualmente, con le stampanti 3D, sviluppiamo i fissaggi e i calibri di prova insieme alla prototipazione del prodotto, in modo che quando decidiamo il design definitivo, possiamo avere anche i fissaggi per testarlo. Cerchiamo di essere il più proattivi possibile", dice Allebach.

Un processo di validazione richiedeva due fissaggi di prova stampati in 3D per eseguire un test su un tubo pressurizzato. Uno serviva per chiudere un'estremità del tubo e far scorrere un fluido al suo interno fino ai limiti di pressurizzazione. L'altro serviva per simulare la geometria corrispondente, ovvero un radiatore di grandi dimensioni montato sotto il cofano di un'automobile. Poter stampare in 3D soltanto la porzione corrispondente del radiatore consentiva al team di collaudo una maggiore libertà di manovra, ma significava anche poter inviare la parte alla linea di produzione e far eseguire i test di validazione delle parti appena prodotte come ulteriore processo di controllo della qualità.

"Se il componente corrispondente è un radiatore di grandi dimensioni, non è necessario acquistarne diversi esemplari soltanto per rimuoverne una piccola sezione. In questo modo possiamo concentrarci solo sulla parte che ci serve, produrla in massa e in seguito distribuirla. In fin dei conti, se una parte si rompe, bastano un paio di dollari per stamparne una nuova", dice Tryson.

Uno dei due fissaggi di prova per il test su un tubo pressurizzato.

Il fissaggio personalizzato realizzato per simulare la geometria corrispondente ha permesso di testare l'aderenza senza dover acquistare un radiatore intero.

Tolleranze ridotte per test passa/non passa

Il team di Dorman deve sapere esattamente quale variazione dimensionale possono tollerare le parti prima che i prodotti vengano immessi sul mercato e installati sulle auto dei clienti, quindi le sottopone ad analisi dimensionali del tipo passa/non passa. A volte queste analisi richiedono tolleranze ridotte che Tryson e Allebach non erano certi di poter ottenere con un calibro stampato in 3D, fino a quando non hanno acquistato le stampanti Form 3+ e Form 3L.

"Le stampanti Formlabs ci permettono di produrre molti calibri non passa, con le tolleranze di cui abbiamo bisogno. Una volta dovevo creare un calibro non passa per iniziare a controllare il diametro di alcune parti con +/- 0,05 mm di tolleranza. Non pensavo sarebbe stato possibile. Alla fine siamo riusciti a stamparlo con una tolleranza di 0,025 mm sul diametro per il decentramento. Non avrei mai pensato di ottenere una tolleranza simile con una Form 3L", dice Allebach.

Un calibro non passa stampato con la Grey Resin.

Produzione di guarnizioni per test di pressione con la stampa 3D in silicone

Quando il team sottopone i componenti ai test di pressione per convalidare un nuovo design, è necessario sigillare alcune aperture e superfici. Ma non sempre è disponibile la geometria adatta per sigillare ogni parte, quindi il team deve trovare soluzioni creative, che la maggior parte delle volte si concretizzano nella realizzazione di guarnizioni e fissaggi personalizzati.

Con i metodi tradizionali, il team dovrebbe misurare i componenti in laboratorio, realizzare stampi in metallo e infine utilizzare questi stampi per tagliare le guarnizioni personalizzate all'interno di una pressa ad albero. "Come quando si tagliano i biscotti con gli stampini, il processo era estremamente inefficiente in termini di utilizzo del materiale e di tempo impiegato dal team tecnico di laboratorio", afferma Allebach.

Il passaggio alla stampa 3D ha consentito al team di ridurre drasticamente i tempi e i costi di produzione, in particolare considerando l'elevato numero di nuovi componenti prodotti. "Abbiamo stampato centinaia di guarnizioni personalizzate per il nostro corpo farfallato in modo da poter sigillare entrambe le estremità e poi eseguire i test di flusso", spiega Allebach.

Guarnizioni personalizzate stampate in 3D con la Silicone 40A Resin da Dorman Products.

Sebbene l'Elastic 50A Resin di Formlabs, un materiale simile al silicone, fosse in alcune circostanze adatta a questo scopo, la nuova Silicone 40A Resin, il primo materiale di stampa 3D in silicone puro a prezzi accessibili, espande la gamma di applicazioni possibili. "La Silicone 40A Resin è molto più resistente [dei materiali di stampa 3D simili al silicone]", afferma Allebach. "Me lo aspettavo, perché si tratta di una resina in silicone. E infatti si comporta esattamente come il silicone stampato a iniezione."

La resistenza termica e alle sostanze chimiche sono proprietà fondamentali che il team cercava nella Silicone 40A Resin. Le parti stampate in 3D sono state sottoposte a varie prove, tra cui test chimici della durata di due mesi con olio e fluido di lavaggio, e test ambientali con raggi UV. Sono infine stati eseguiti test di deformazione permanente a compressione. Il ritorno elastico e altre proprietà meccaniche hanno dato risultati che rispondevano ai requisiti dell'azienda.

Guarnizioni per test di validazione

| Tempo di realizzazione | Costo | |

|---|---|---|

| Taglio di fogli in silicone con stampi in metallo realizzati tramite lavorazione meccanica | 2 settimane per set | 250 $ per set |

| Stampa 3D SLA con la Silicone 40A Resin | 3 ore per set | 12 $ per set |

"Ciò che fa davvero la differenza, soprattutto per noi, è la possibilità di realizzare guarnizioni personalizzate da testare in un forno per l'invecchiamento termico, o di sigillare la parte da testare in un ambiente in grado di riprodurre le condizioni di un motore, oppure ancora di eseguire test a contatto con aria, acqua, refrigeranti o qualsiasi altro elemento presente nell'applicazione reale."

Chris Allebach, responsabile della produzione additiva, Dorman Products

Presentazione della Silicone 40A Resin

In questo webinar, il nostro team specializzato in stampa 3D ti illustrerà i vantaggi e le applicazioni principali della Silicone 40A Resin, nonché le relative proprietà del materiale e il workflow associato.

Guarnizioni per collettore di aspirazione personalizzate e adattatore per test di flusso d'aria stampati in 3D.

Allebach è rimasto sbalordito anche dalla libertà di design senza precedenti per i materiali di stampa 3D flessibili.

"La stampabilità di questa resina è straordinaria. Non avrei mai pensato di poter stampare dettagli così precisi con un materiale così morbido. Abbiamo stampato parti che prima non avremmo mai realizzato con un materiale con durezza Shore 40A, ma soltanto con lo stampaggio a iniezione. Abbiamo raggiunto livelli di stampabilità straordinari. Non riuscivo a credere alla qualità ottenuta stampando parti dalle geometrie così piccole. Il team è rimasto sbalordito dalla sensazione tattile di questo materiale e dalla sua resilienza."

Chris Allebach, responsabile della produzione additiva, Dorman Products

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito in Silicone 40A Resin.

Parti in metallo incredibili

Tryson e Allebach sottopongono spesso le parti a una leggera post-elaborazione aggiuntiva prima di inviarle ai team vendite e marketing di Dorman. Nel caso di una parte destinata alla produzione in massa in metallo, le parti stampate tramite SLA vengono sottoposte a un processo di finitura e in seguito inviate ai dipartimenti che lavorano a contatto con la clientela. Recentemente hanno stampato perni a sfera in Grey Pro Resin per il team addetto ai telai, li hanno fatti galvanizzare da Repliform INC. e poi li hanno consegnati al team marketing per la creazione di materiale promozionale. C'era solo un problema: la finitura superficiale era fin troppo perfetta! "Il team marketing ha commentato che queste parti vengono solitamente forgiate o fuse e successivamente zincate. Se avessimo deciso di usarle, sarebbero sembrate più belle dell'articolo contenuto nella scatola", dice Allebach.

Un assemblaggio galvanizzato.

La resistenza del metallo: strategie e casi d'uso per la galvanizzazione di parti SLA

Scopri come i team ingegneristici aggiungono il metallo alle stampe 3D in resina e perché le parti metalliche ibride possono aprire la strada a una gamma incredibile di applicazioni, incluse resistenza e robustezza delle parti per utilizzo finale e molto altro ancora.

Una grande efficienza con un facile ritorno d'investimento

Dorman ha acquistato la prima stampante FDM dieci anni fa. Da allora, Allebach e Tryson hanno continuato ad aggiungere stampanti, sfruttando al massimo la capacità di ciascuna unità e utilizzando l'intero catalogo di materiali sulle proprie stampanti SLA di Formlabs.

Nonostante al 25 dicembre 2021 il fatturato annuo globale di Dorman sfiorasse gli 1,35 miliardi di dollari, gli acquisti di attrezzature dovevano sempre essere giustificati. "Abbiamo scelto la Form 2 per la finitura superficiale e la precisione dimensionale che offre. Nel nostro caso, abbiamo ammortizzato il costo nel giro di due mesi. Quando prepariamo una giustificazione dei costi o calcoliamo il ritorno d'investimento per le stampanti Formlabs, riusciamo a rientrare della spesa in pochi mesi invece che in un arco di due anni. Questo dà alla dirigenza la certezza che la stampa 3D è un buon investimento", dichiara Tryson.

Con questa stessa sicurezza, Tryson e Allebach hanno deciso un anno fa di investire nella loro prima stampante di grande formato, la Form 3L. Come le altre stampanti della loro flotta, anche questa è operativa per 10-12 ore al giorno, a volte anche durante la notte. Avendo la libertà di usare qualsiasi resina inclusa nel catalogo dei materiali, riescono a ottenere proprietà meccaniche ottimali sia per le parti grandi che per quelle piccole, semplificando il workflow.

Poter stampare tramite SLA con quelle dimensioni di stampa a soli 10 000 $ è straordinario. In questo settore non si è mai visto nulla del genere. Il costo delle stampanti, acquistate per produrre di un paio di parti in modo rapido ed economico, nel nostro caso è stato ammortizzato rapidamente.

Eric Tryson, responsabile del team di progettazione meccanica presso Dorman Products

Fiducia nel futuro grazie alla stampa 3D

La risoluzione dei problemi legati alle catene di fornitura sembra ancora lontana e i prezzi delle auto, sia nuove che usate, rimangono elevati. Sono sempre di più le aziende produttrici che passano all'elettrico, pertanto le parti dei nuovi modelli diventano sempre più leggere, ottimizzate per nuove tecniche di produzione (in molti casi, additiva) e costruite in materiali non convenzionali. Il settore automobilistico sta diventando sempre più dipendente dalle tecnologie di produzione additiva, per quanto riguarda sia i design originali che il mercato post-vendita. Dorman Products è già un passo avanti con i suoi apparecchi, ma Allebach e Tryson mantengono lo sguardo rivolto al futuro.

"Siamo in grado di progettare e creare parti con facilità. In generale, non dobbiamo sottostare ai limiti dei processi di produzione tradizionali e abbiamo spiegato ad altri reparti che l'aggiunta di sottosquadri o sporgenze non comporta un aumento dei costi come nel caso della lavorazione meccanica. Questo significa avere completa libertà di progettare i fissaggi esattamente come desideriamo", afferma Allebach.

Con un ritorno d'investimento consolidato e una familiarità sempre maggiore con le tecnologie FDM ed SLA, il team è ormai pronto per implementare la stampa su letto di polvere. "La modellazione a deposizione fusa ci permette di realizzare prototipi rapidi, mentre con la stereolitografia produciamo parti resistenti e ad alta precisione. Per componenti altamente funzionali a volumi più ridotti, invece, puntiamo a utilizzare la polvere", dichiara Tryson.