Test di convalida nello sviluppo di prodotto: dal Proof-of-Concept alla validazione dal punto di vista ingegneristico, del design e del prodotto, alla produzione di massa

Come regola generale, più è avanzato lo stadio di sviluppo di un prodotto più diventa costoso apportare delle modifiche. Di conseguenza, un obiettivo essenziale di qualsiasi iniziativa di sviluppo del prodotto è quello di risolvere eventuali problemi in anticipo, così da ridurre il rischio di iterazioni costose in fasi successive.

Ed è qui che entra in gioco il test di convalida. Il test di convalida è il processo a fasi per determinare se un componente soddisfa i requisiti previsti dalla sua fase di maturità e se è pronto a passare alla fase successiva. Durante il processo, progettisti e ingegneri realizzano diversi tipi di prototipi. In ogni fase c'è spazio per imparare, esplorare e adattare, mentre il prodotto deve superare criteri definiti prima di passare alla fase successiva, per garantire che l'industrializzazione vada a buon fine.

In questo articolo vedremo come ottimizzare il processo di sviluppo per la produzione di massa, ed evidenzieremo le diverse fasi di maturità del prodotto, inclusi gli obiettivi, le attività, i problemi risolti, i prototipi realizzati e i criteri di uscita.

Perché fare un test di convalida?

Il design di prodotto non è quasi mai pronto per la produzione già dal primo modello CAD. Anche un semplice articolo in plastica può rivelare ammaccature, sbavature o aree deboli causate da un raffreddamento disomogeneo dopo la stampa della prima serie. Un'area può risultare troppo piccola per incorporare le etichette richieste per legge. Potrebbero insorgere problemi di tolleranza con un pezzo combaciante a determinate condizioni. Oppure un gruppo di utenti potrebbe richiedere un nuovo requisito ad alta priorità obbligando i progettisti a compiere un ulteriore ciclo di sviluppo.

Il processo di progettazione è sottoposto costantemente ad alterazioni, rifiniture e cambiamenti, oltre che, fin da subito, allo studio di aspetti come la realizzabilità, l'analisi dei costi, la voce dei clienti, la legislazione, la proprietà intellettuale e gli standard di certificazione.

Mano a mano che il processo avanza verso la produzione, il costo di queste iterazioni cresce in maniera esponenziale. Mentre una serie di schizzi e modelli in schiuma realizzati da un progettista all'inizio del processo di sviluppo costano all'azienda 50 $ di materiale, un prototipo rapido più definito basato su stampe 3D, parti da acquistare e un sovrastampo in fusione sottovuoto potrebbe costare all'azienda qualcosa come 500-1000 $. Le modifiche alle attrezzature nella fase di produzione possono far salire i costi a un totale di 50 000 $ e causare settimane o mesi di ritardo.

Per i prodotti complessi, gli investimenti per la produzione possono arrivare a milioni di dollari. I prodotti più impegnativi, come gli aerei, richiedono migliaia di dipendenti e miliardi di costi fissi di produzione. Per evitare questi costi esponenziali e altri disastri, progettisti e ingegneri valutano passo dopo passo le probabilità di iterazione rispetto alle probabilità di successo. Il test di convalida è essenziale per garantire che lo stato della progettazione rispecchi i requisiti previsti in una specifica fase. Gestire ogni fase con criteri di uscita e risultati chiari assicura un uso ottimale delle risorse e un avanzamento di qualità.

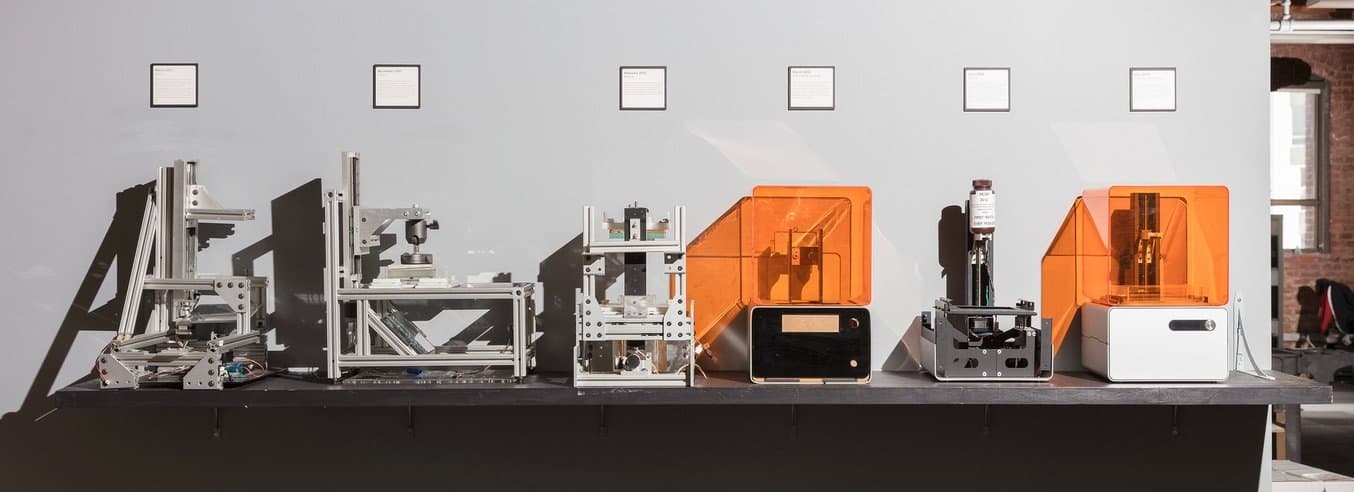

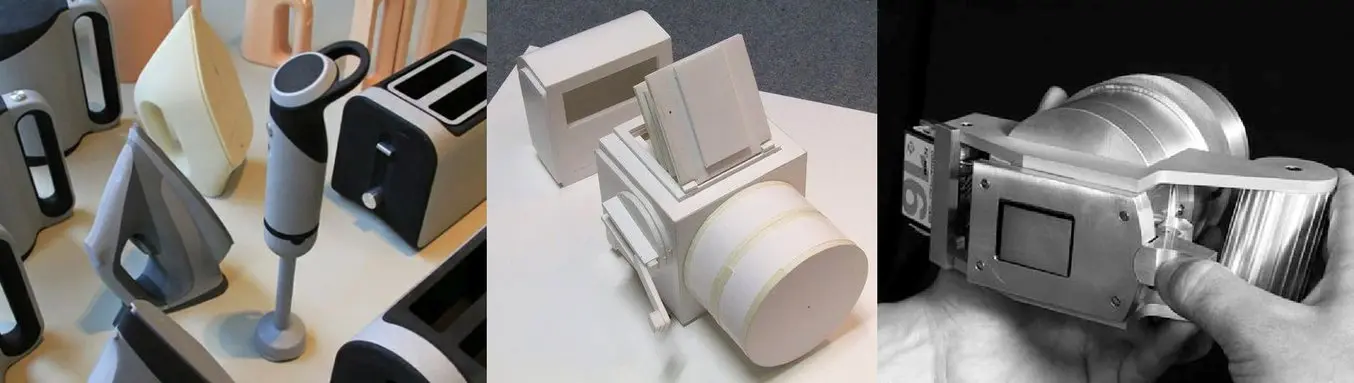

Un prodotto di consumo in diverse fasi di maturità oltre al prototipo iniziale. In fondo: test di validazione dal punto di vista ingegneristico con SLS e stampa 3D SLA. In mezzo: test di validazione dal punto di vista del design sulle "prime gettate" basato su attrezzatura morbida. Davanti: test di validazione dal punto di vista del prodotto con attrezzatura rigida. Foto: IDZone Product Design.

Fase di maturità del prodotto

Proof-of-Concept (POC) e prototipazione

Quando la direzione dell'azienda ha confermato la nuova pianificazione del prodotto (attraverso la determinazione di un'opportunità sul mercato e del posizionamento del prodotto, e stabilendo una valutazione della tecnologia, una strategia della catena di fornitura e l'allocazione delle risorse), il processo di sviluppo passa di solito nelle mani del team di prodotto, che deve tradurre tutto questo in un documento di specifica dei requisiti di prodotto ed elaborare delle idee realizzabili.

Come prima cosa, si usano i prototipi per il Proof-of-Concept (POC) per testare un'idea, un metodo o un prodotto, dimostrandone il potenziale e la realizzabilità nel contesto del mondo reale. Questi concetti vengono poi convertiti in prototipi, ovvero modelli funzionanti di un prodotto che mostrano esattamente come funziona in termini di meccanismo, design, esperienza utente e così via.

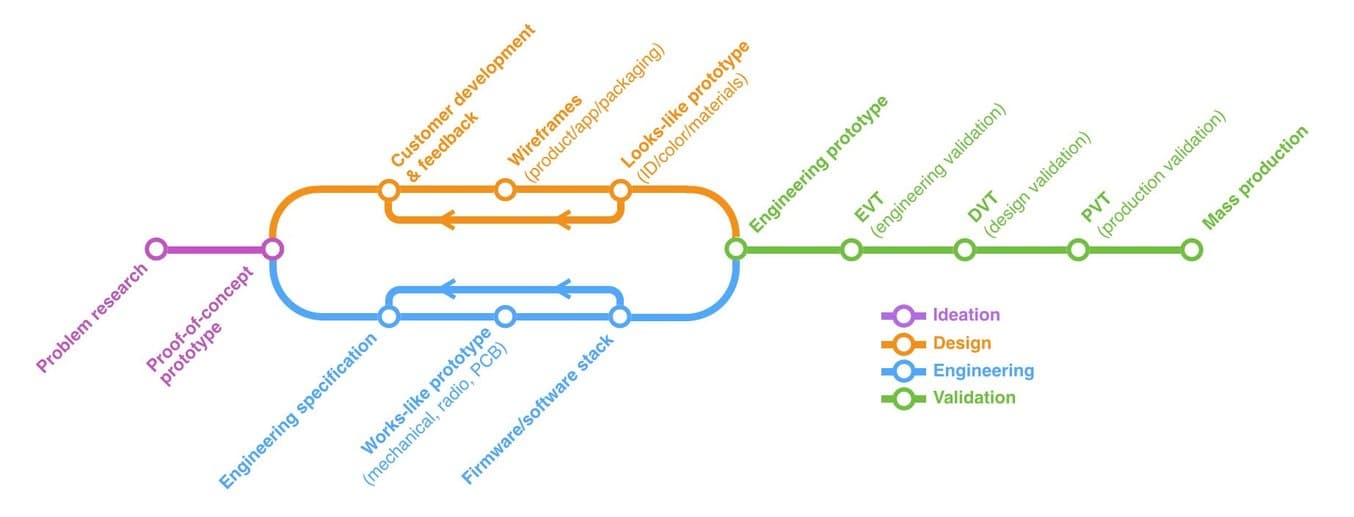

Le diverse fasi di sviluppo del prodotto verso la produzione di massa. (fonte)

Un prototipo è un'istanza di un design di prodotto che può essere utilizzata per comunicare e valutare il suo valore in merito a determinati requisiti. I prototipi vanno da modelli "leggeri" a bassa fedeltà fatti a mano con materiali come l'argilla, il cartone, la schiuma e il legno, fino a prototipi funzionali ad alta fedeltà stampati in 3D o realizzati in officina meccanica. I prototipi focalizzati hanno lo scopo di rappresentare solo una parte dei requisiti e possono essere modelli basati sull'aspetto, modelli funzionali basati sul funzionamento o modelli che dimostrano la forma e la funzionalità parziali per testare alcune sotto-funzionalità. Quando un prototipo integra tutti i requisiti e le funzionalità con il design si chiama prototipo di ingegneria.

Prototipi funzionali preliminari della stampante 3D SLA per grandi formati Form 3L.

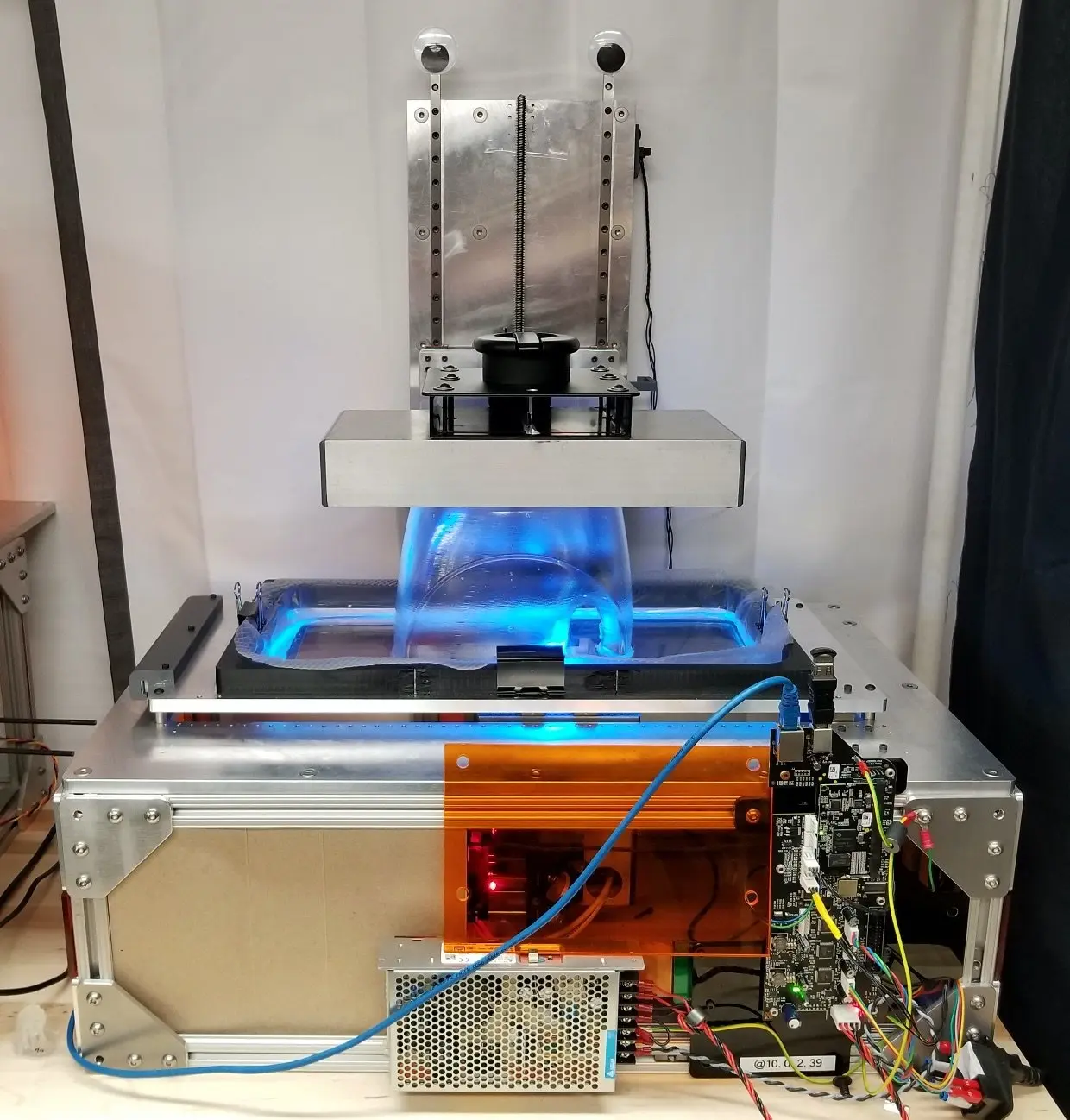

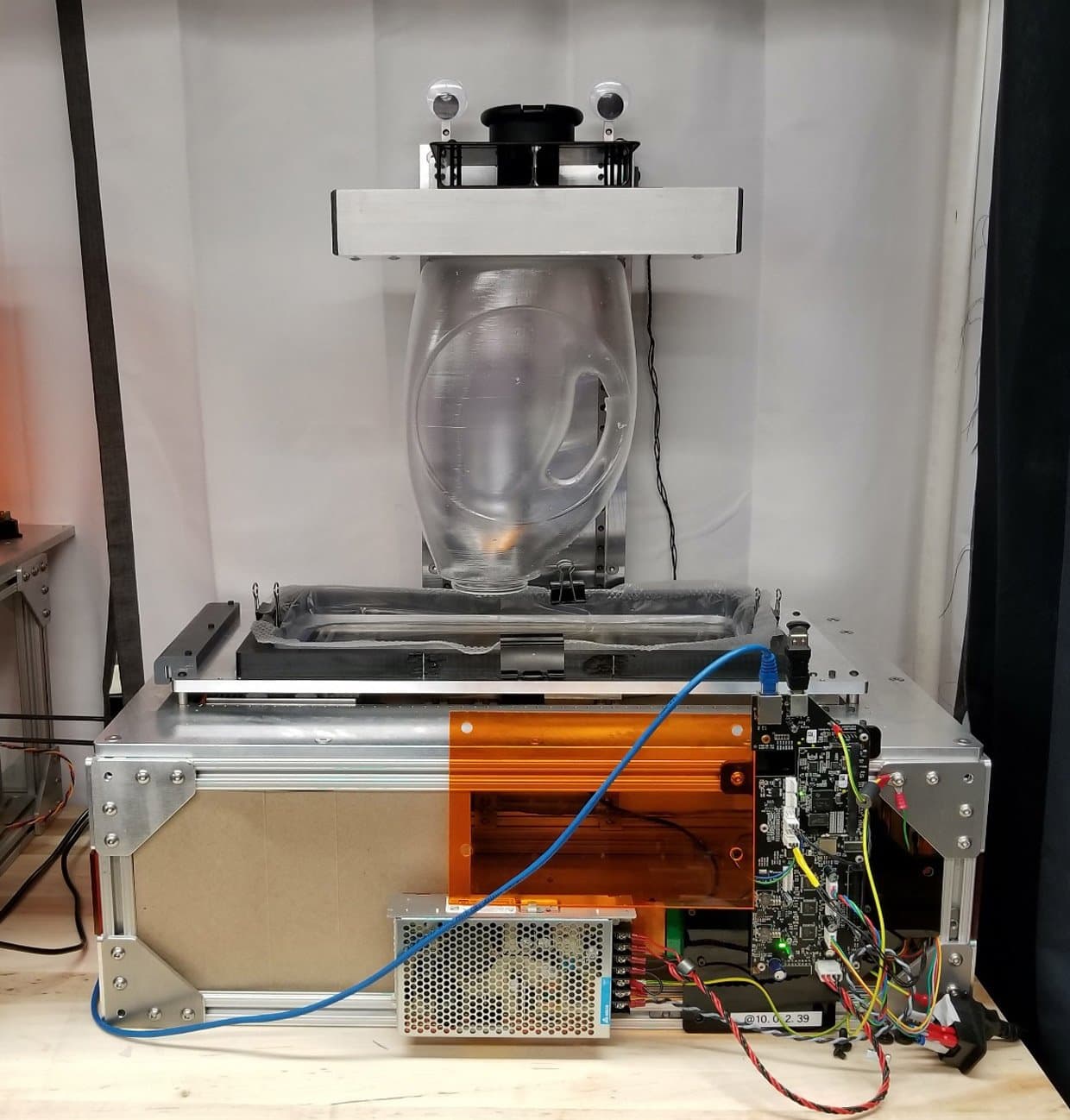

Durante il processo, possono essere creati modelli non-form-factor (NFF), che sono essenzialmente versioni giganti del design del prodotto destinate a ospitare versioni sostitutive di tutti i componenti funzionali, per sviluppare un modello funzionante. Versioni rudimentali funzionanti dell'elettronica sono incluse come kit di sviluppo hardware, Arduino o costruzioni Raspberry Pi.

I prototipi analitici o virtuali sono istanze di prodotti non fisici, come modelli 3D per il rendering, simulazioni matematiche o analisi FEA. Anche uno schizzo è una forma grezza di prototipo virtuale.

Prototipi alfa testabili con diversi gradi di fedeltà. A sinistra: modello in schiuma basato sull'aspetto di un dispositivo da cucina. Foto: Superior Prototype. Al centro: modello in schiuma/cartone che mostra la forma parziale e l'interattività. Foto: Frits van Beek. A destra: prototipo parzialmente interattivo lavorato a macchina di una fotocamera digitale. Si tratta di un prototipo alfa perché non è ancora progettato per andare in produzione. Foto: Joep Frens.

La fase di prototipazione è essenziale per chiarire i dettagli che riguardano la facilità di utilizzo, l'estetica, le esigenze nascoste dell'utente, le opinioni dei progettisti, dei Product Manager e degli esperti in materia, e i limiti legislativi e tecnologici. Un processo di progettazione tipico per un prodotto elettromeccanico complesso include concetti multipli, ognuno supportato da una serie di schizzi esplorativi, di modelli fisici e di rappresentazioni 3D.

Il team di progettazione IDEO ha avuto bisogno di 80 modelli in schiuma solo per ottenere la forma del primo mouse ergonomico per Microsoft nel 1987. E per processi con rischi e complessità maggiori, il numero può aumentare fino ai 5127 prototipi serviti a James Dyson nel corso di 15 anni per sviluppare il primo aspirapolvere a "tecnologia ciclonica". Per poter accelerare il processo di sviluppo di un nuovo prodotto ed evitare la famigerata "palude dell'hardware", è fondamentale concentrare i prototipi sui requisiti chiave, prendere in considerazione i rischi che le fasi successive presenteranno e pianificare adeguatamente i test utente esplorativi.

In definitiva, l'obiettivo della fase di prototipazione è quello di creare un prototipo ingegneristico che assomigli al prodotto finale dal punto di vista funzionale ed estetico. In questa fase è necessario provare che la tecnologia utilizzata soddisfa le esigenze del cliente ed è adatta alla produzione, e che il prodotto funzionerà come previsto. Confermato questo, l'obiettivo delle fasi di validazione successive è assicurare che il prodotto possa essere realizzato in modo uniforme su larga scala.

Test di validazione dal punto di vista ingegneristico (EVT)

La fase del test di validazione dal punto di vista ingegneristico (EVT) è incentrata sull'incorporazione e l'ottimizzazione dell'ambito funzionale essenziale richiesto per il prodotto. Mentre il risultato della fase di prototipazione era un prototipo "alfa" limitato, qui verrà sviluppato un prototipo "beta" a livello ingegneristico, che ospita un insieme più completo di funzionalità, tipicamente determinato da una matrice di costruzione. I prototipi ingegneristici rappresentano una versione minima utilizzabile del prodotto commerciale finale, orientata al design per la fabbricazione (DFM). Si usano per test in laboratorio con un gruppo selezionato di utenti esperti, per comunicare le intenzioni della produzione agli specialisti delle attrezzature che verranno utilizzate nelle fasi successive, e per le dimostrazioni durante gli incontri di vendita preliminari.

Viene eseguita un'analisi per stabilire se acquistare o creare i componenti dell'assemblaggio, mentre le parti personalizzate sono sottoposte a ingegneria dei componenti, e viene impostata una distinta base per le richieste di preventivo dei produttori a contratto, così che possano preparare la prima linea di assemblaggio e la strumentazione per le prime gettate. Per i prodotti elettronici, i circuiti stampati di alta gamma "hot stake" vengono sviluppati utilizzando processi industriali. A questo punto vengono effettuati anche i test di alimentazione, termici ed EMI.

Attività tipiche nella fase EVT. A sinistra: visualizzazione del design di prodotto che mostra un esploso del livello di intento di produzione. Foto: Oculus. A destra: stampaggio a iniezione a basso volume con stampi realizzati in 3D.

Indicativamente tra le 20 e le 50 unità vengono prodotte con processi ad alta precisione, come la produzione additiva e la lavorazione meccanica CNC, o con una serie di colate basate su strumentazioni morbide come il silicone o gli stampi realizzati in 3D. L'obiettivo generale è quello di sviluppare il design con l'intento di produzione completa e finire con un piccolo numero di prototipi di ingegneria degni di essere prodotti.

Stampaggio a iniezione rapido su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per ottenere linee guida su come utilizzare stampi realizzati in 3D per i processi di stampaggio a iniezione, in modo tale da poter ridurre costi e tempi di realizzazione. Inoltre, potrai esaminare i casi di studio reali di Braskem, Holimaker e Novus Applications.

Guida alla creazione rapida di attrezzature

In questo whitepaper scoprirai di più su come combinare la produzione rapida di attrezzature con processi di fabbricazione tradizionali come stampaggio a iniezione, termoformatura o fusione, in modo da migliorare la flessibilità, l'agilità, la scalabilità e l'efficienza economica.

Test di validazione dal punto di vista del design (DVT)

La fase del test di validazione dal punto di vista del design (DVT) è quella in cui il prodotto inizia davvero a essere industrializzato. A differenza dell'EVT, che si incentra sul design per la fabbricazione a livello di architettura, la DVT si focalizza sull'ottenere i dettagli man mano che si avvicina la prima linea di produzione di massa. È una fase contrassegnata dalla sperimentazione e dall'ottimizzazione. I circuiti stampati sono iterati alla perfezione mediante attività di correzione di errori ed eliminazione del rumore. Il fornitore svilupperà il primo strumento rigido per ogni parte realizzata per verificare i rendimenti della produzione di massa. Si possono utilizzare stampi di alluminio per ottimizzare il design in termini di finitura superficiale, materiali, tolleranza, configurazione dello stampo come cursori e camme, metodi di giunzione e parametri di processo.

Di solito vengono prodotte tra le 50 e le 200 unità, ma non è inusuale che siano prodotte oltre 1000 unità per progetti grandi. Queste unità vengono successivamente rispedite per le valutazioni interne e l'implementazione delle modifiche ingegneristiche finali; alcune vengono inviate come unità beta a potenziali clienti e revisori esperti. Le prime unità a livello di produzione sono sottoposte a molte verifiche: test in camera ambientale, cicli termici, vibrazioni, sicurezza elettrostatica, biocompatibilità, resistenza chimica, certificazioni come FDA, FCC, UL, CE, EC e RoHS, test di invecchiamento, radiazioni, cosmetici, usura e caduta, e altri ancora. Vengono condotti test utente approfonditi con una parte significativa della popolazione in un contesto realistico.

La fase DVT è incentrata interamente sull'ottimizzazione dei dettagli. A sinistra: il circuito stampato è stato fissato a caldo al suo involucro di plastica utilizzando i rivetti integrati. Foto: Hartmann. Al centro: esperimento per integrare un involucro stampato a iniezione in un substrato di tessuto. Foto: Bemis Sewfree. A destra: camera ambientale AES per test di corrosione nella nebbia salina. Foto: Associated Environmental Systems.

Per accelerare lo sviluppo del prodotto, è possibile bypassare la fase DVT investendo in attrezzature rigide alla fine della fase EVT, in modo che il prototipo ingegneristico soddisfi immediatamente non solo il criterio di uscita EVT di avere un prototipo degno di essere prodotto, ma anche i criteri di uscita DVT di attrezzature rigide e la valutazione del rendimento della produzione di massa. Tuttavia, investire risorse nella validazione dal punto di vista del prodotto così presto porta enormi rischi, e questo genere di scorciatoia è poco consigliato, se non del tutto sconsigliato.

Test di validazione dal punto di vista del prodotto (PVT)

Il test di validazione dal punto di vista del prodotto (PVT) è la fase finale prima che inizi la produzione di massa. La strumentazione rigida è fissa, nel senso che non possono più essere effettuate modifiche al design del prodotto né agli stampi per la produzione. Le dime, i fissaggi e i banchi da test devono essere al loro posto e convalidati per far partire la produzione pilota. In questa fase, tutti gli sforzi sono incentrati sull'ottimizzazione e la stabilizzazione della produzione e delle linee di assemblaggio, in termini di velocità, esperienza dell'operatore, tasso di scarto e rendimento giornaliero.

I rischi potenziali, come le forniture da una singola fonte (quando, cioè, un componente è vincolato a essere prodotto da un solo fornitore selezionato) sono identificati attraverso protocolli di gestione dei rischi come FMECA, QA/QC, e FAI. I componenti elettronici sono sottoposti al primo avvio e all'ispezione del firmware, e in questa fase vengono creati anche l'imballaggio del prodotto e i manuali utente. La maggior parte del lavoro in questa fase sarà eseguita dal produttore a contratto.

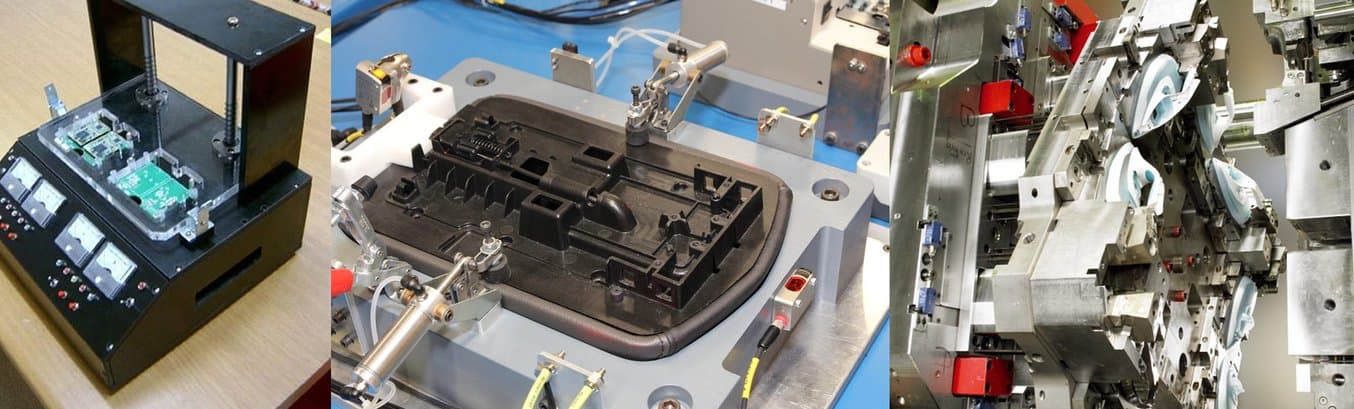

La fase PVT riguarda l'ottimizzazione della linea di produzione attraverso il controllo del processo e della qualità. A sinistra: dima di prova del pannello per più circuiti stampati. Foto: Korea Jig. Al centro: dima di montaggio a più stazioni per un prodotto di consumo. Foto: Aerosport Additive. A destra: stampo a iniezione rotativo complesso per lo stampaggio multi-materiale. Foto: Grosfilley In-Mold & Rotative Solutions.

Un risultato tipico della fase PVT è di oltre 500 unità o almeno il 5% della prima quantità di produzione. Gli obiettivi sono verificare il rendimento della produzione di massa alle velocità di produzione di massa e creare prodotti vendibili. In questa fase molte aziende creano un piano delle vendite e avviano le operazioni con i primi acquirenti. La fase PVT è l'ultima possibilità per un'azienda di modificare il processo di produzione. A volte viene suddivisa in stati, nello specifico in stato rosso, arancione e verde, in base al successo stabilito dai principali parametri di produzione. Quando si accende la luce verde, la vera produzione di massa può iniziare.

Unità PVT di Form 3L prima del QA nella sede dell'azienda. Nella fase PVT capita spesso che delle unità di produzione vengano rispedite dal produttore a contratto al team di ingegneria per un ultimo controllo di qualità, prima di inviare i prodotti ai clienti (soprattutto quando, a causa di una pandemia globale, il fornitore è impossibilitato a effettuare di persona i controlli di qualità).

Produzione di massa (MP)

La fase finale nell'evoluzione della maturità del prodotto è la rampa di lancio verso la produzione di massa (MP). Di solito la produzione di massa inizia con una quantità minima di 5000 unità, ma può arrivare a diversi milioni di unità nel caso di prodotti di consumo popolari, come la PlayStation, l'iPad, l'iPhone o il cubo di Rubik.

In questa fase la linea di produzione iniziale può essere riprodotta in altre linee che funzioneranno in parallelo. Un'analisi dei guasti e dei rendimenti su una piccola percentuale di unità assicura una qualità uniforme. Quando arriveranno i primi resi, l'analisi EFFA farà in modo che le unità difettose tornino al team di ingegneria. Per garantire ulteriormente la qualità, è necessario supervisionare fabbriche e fornitori affinché non apportino modifiche impreviste nella strumentazione o nei parametri dei processi. In generale, ci si concentra sul miglioramento del rendimento, la riduzione dei costi e l'espansione dove necessario. I team marketing e vendite possono preoccuparsi dello sviluppo di materiali promozionali, della pubblicità e della previsione dei volumi di vendita.

Unità di Form 3L dopo il QA/QC del produttore a contratto.

Le diverse fasi del processo di sviluppo di un nuovo prodotto per l'hardware

| Fase | NPP | POC | EVT | DVT | PVT | MP |

|---|---|---|---|---|---|---|

| Maturità | Business case | Prototipo alfa | Prototipo beta | Campioni pre-produzione | Prodotto commerciale completo | Prodotto commerciale completo |

| Durata | 1-3 mesi | Da 3 mesi a oltre 3 anni | 3-6 mesi | 3 mesi | 1 mese | Oltre 3 mesi |

| Focus | Capire l'opportunità di mercato, documento di specifica dei requisiti di prodotto | Dimostrare l'appetibilità per l'utente | Unità degne di essere prodotte | Fattibilità della produzione su larga scala | Preparazione per la produzione di massa | Controllo qualità |

| Quantità | 0 | 5 | <50 | <500 | Più di 500 | Più di 5000 |

| Vendite | Posizionamento | Piano di marketing | Previsioni di vendita | Preparazione al lancio | Piano vendite | Pubblicità |

| Voce del cliente | Interviste, gruppi di discussione | Test utente esplorativi | Test utente in laboratorio | Test utente in loco | Analisi sul campo | Feedback costante |

| Luogo | In-house | In-house + partner di design (facoltativo) | In-house + partner di ingegneria (facoltativo) | Convalida fornitore + in-house | Fornitore | Fornitore |

Conclusioni

Prendere le decisioni sbagliate o trascurare dettagli essenziali in una fase troppo avanzata dello sviluppo del prodotto può causare costi elevati e lunghi ritardi. Inoltre, le aziende non possono permettersi di rovinarsi la reputazione inviando unità beta errate. Un approccio allo sviluppo basato sulla convalida a fasi è necessario per tutti i prodotti, i sistemi e i servizi complessi, ed è la via ottimale verso la produzione di massa, oltre a limitare al minimo le risorse.

Per ricapitolare le fasi di maturità del prodotto, l'obiettivo delle fasi di Proof-of-Concept e prototipazione è quello di verificare che l'idea del prodotto sia realizzabile, che ci sia una potenziale domanda e che sia possibile svilupparla. Durante la fase EVT il team di sviluppo punta ad assicurarsi che il progetto funzioni correttamente. La fase DVT accerta che il progetto possa essere prodotto su larga scala e superi una miriade di procedure di prova, mentre la fase PVT serve a garantire che la linea di produzione rispetti i parametri desiderati. Durante la produzione di massa, il focus è sulle vendite, sul mantenimento della qualità, sulla gestione dei resi, sulla preparazione di modifiche future nel design e sulla fine del ciclo di vita.

Non va sottovalutata l'importanza di un documento di specifica dei requisiti di prodotto comprensivo, di un approccio di prototipazione ben pianificato e delle analisi nelle prime fasi di sviluppo del prodotto, per prevenire modifiche sostanziali in futuro. E non va sottovalutata neppure la soddisfazione di aprire la scatola del primo master appena uscito dalla linea di assemblaggio e vedere il frutto di mesi, se non anni, di duro lavoro.

La stampa 3D è uno degli strumenti in grado di supportare i team di sviluppo nel processo di sviluppo del prodotto. Dai prototipi ad alta fedeltà, alla creazione rapida di attrezzature, alle dime e i fissaggi per la linea di assemblaggio, le stampanti 3D possono aiutarti ad accelerare il processo di sviluppo e ad aprire la strada verso una produzione efficace.

Stampa 3D SLS e stampaggio a iniezione: quando sostituire le parti stampate a iniezione con la stampa 3D?

Questo whitepaper illustra le dinamiche economiche in casi d'uso reali e raccoglie linee guida per l'utilizzo della stampa 3D SLS, dello stampaggio a iniezione o di entrambi.