Il foiling, sport in cui tavole da surf corte si sollevano al di sopra delle onde spinte da una testa d'albero e da ali sotto la superficie, rappresenta una svolta nel mondo del surf.

Foil Drive, un'azienda produttrice di attrezzature elettriche per il foiling, non è nuova nel mondo della stampa 3D: la utilizza infatti in ogni fase del processo di design e produce quasi un migliaio di parti per utilizzo finale ogni settimana con le sue stampanti di grande formato Form 3L e le stampanti della serie Fuse. La stampa 3D consente un modello di produzione agile e reattivo, che permette di rendere disponibili e accessibili articoli ad alte prestazioni per una clientela sempre più desiderosa di provare questo nuovo sport.

"Possiamo sperimentare configurazioni senza limiti. La tecnologia 3D applicata al foiling è un mondo dinamico: c'è sempre qualche dettaglio da modificare o progettare", afferma Paul Martin, fondatore e CEO di Foil Drive. Grazie alla stampa 3D, quello che per Martin era iniziato come un modo di provare nuove configurazioni si è trasformato, nell'arco di un anno, in un'attività globale multimilionaria.

Per iniziare

Il foiling, pur eliminando parte della sollecitazione sulle spalle che ogni surfista subisce a causa del continuo remare con le braccia, rimane uno sport molto impegnativo dal punto di vista fisico. Per generare la velocità sufficiente a spingersi verso l'alto e fuori dall'acqua, è necessario remare con molta forza.

Martin, anche a causa di un vecchio infortunio alla spalla, ha intravisto nelle sue competenze ingegneristiche un'opportunità per fare il salto di qualità. Ha progettato un sistema di propulsione elettrico piccolo ma potente, che si attacca alla testa d'albero e genera una velocità sufficiente a sollevare le tavole verso l'alto e fuori dall'acqua. "Era il passo successivo obbligato. Uso la stampa 3D da 20 anni, dunque sono stato in grado di realizzare alcuni prototipi iniziali funzionali. Se non avessi potuto contare su questa tecnologia, il prodotto non avrebbe mai visto la luce", afferma Martin.

I test iterativi prevedevano di passare molto tempo in acqua e il design ha iniziato ad attirare l'attenzione di altri appassionati di foiling. Le persone hanno cominciato a chiedergli sistemi di propulsione propri e, quando Martin ha iniziato a sperimentare diversi design, si è reso conto che, con un po' di attenzione alla produzione, avrebbe avuto tra le mani un vero e proprio prodotto commerciale.

Il foiling è uno degli sport in più rapida crescita al mondo e la richiesta di configurazioni personalizzate di nuova generazione sta aumentando in modo esponenziale.

Alla ricerca del materiale giusto per un'elica per utilizzo finale

Nel foiling, dove lo slancio è tutto, il peso e le dimensioni sono di estrema importanza. Se i componenti sono troppo grossi o troppo pesanti, l'elica non è in grado di generare la velocità sufficiente a sollevare il sistema fuori dall'acqua. I design dovevano passare attraverso molte fasi iterative per raggiungere il perfetto equilibrio tra potenza e dimensioni: è proprio qui che la stampa 3D si rivela come soluzione ideale. L'accesso alla FDM e a unità SLA a basso costo ha consentito a Martin di eseguire iterazioni in modo rapido. "È possibile micro-produrre parti molto complicate in-house senza spendere un capitale", dichiara Martin.

Durante i test, tuttavia, è emersa la necessità di trovare una soluzione di stampa 3D che fornisse proprietà meccaniche più solide. La deformazione esercitata sulle pale d'elica rappresenta una sfida unica: le pale girano a 3000 rpm, entrando e uscendo dall'acqua, e devono resistere alla potenza e alla coppia elevate generate da un motore elettrico. Pur pesando solo nove grammi circa, le lame dovevano essere estremamente robuste. "I requisiti imposti dalle forze a cui sono soggette le pale dell'elica sono estremi", afferma Martin.

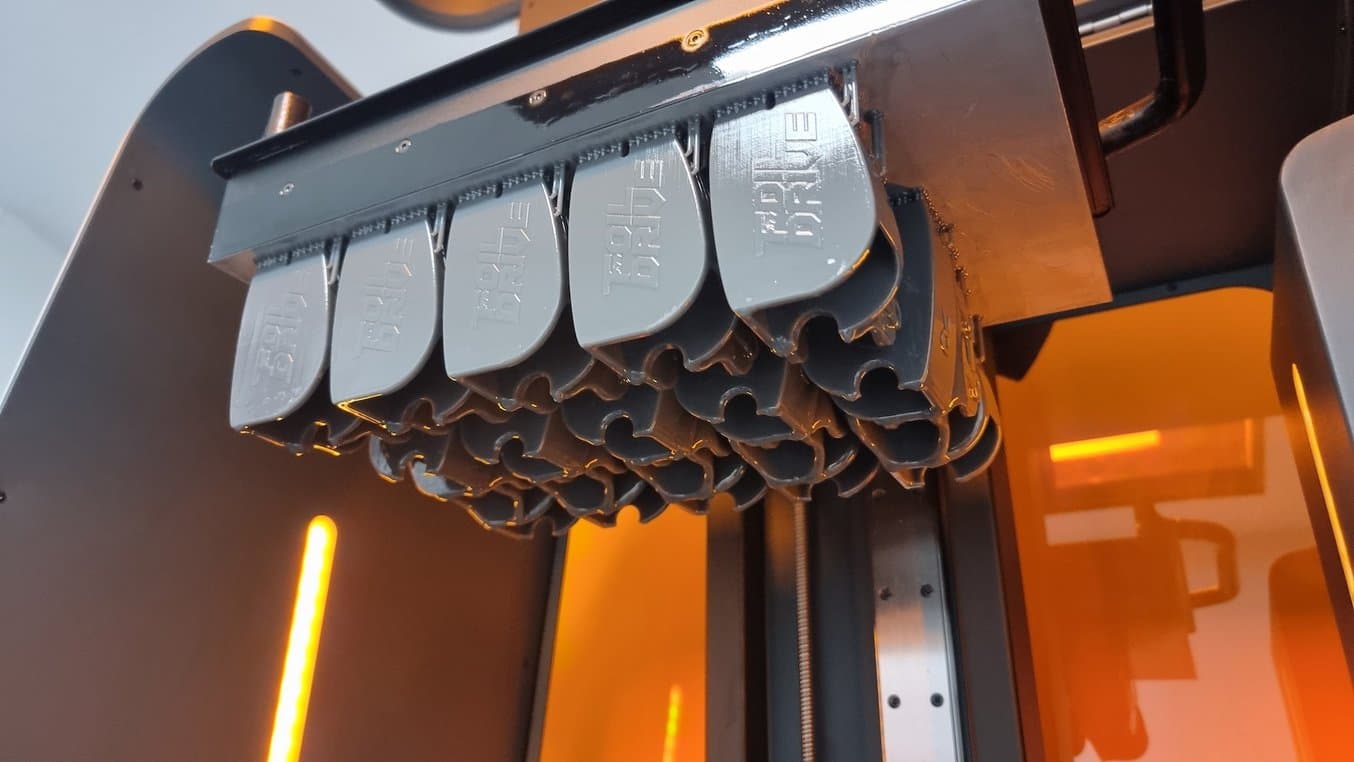

Il design finale delle pale d'elica, stampate sulla Form 3L con la Rigid 4000 Resin.

Le attrezzature per realizzare una lama in metallo costerebbero decine di migliaia di dollari e limiterebbero la possibilità di modificarne successivamente il design. "Devo poter produrre queste piccole eliche in quantità ridotte, a una fascia di prezzo che ne renda possibile la vendita. L'unico modo per farlo è stamparle in 3D", afferma Martin.

Dopo aver provato diverse stampanti 3D a resina, Martin ha riscontrato problemi nell'ottenere lotti di materiale uniformi e con proprietà affidabili. L'uniformità è fondamentale per una piccola azienda come Foil Drive: un lotto di materiale scadente potrebbe causare la rottura delle parti in acqua e costringere un surfista a interrompere la propria attività. I prodotti di Martin sono coperti da una garanzia blindata, ma gli interventi di manutenzione e la spedizione di parti di ricambio stavano superando il prezzo degli articoli stessi. "Non potevamo più permetterci che queste parti si rompessero". Alla fine è riuscito a testare il suo design utilizzando la Rigid 4000 Resin rinforzata con vetro su una stampante SLA Form 3+, quindi ha collaborato con il fornitore Thinglab di Melbourne per testare le parti e poi acquistare più apparecchi.

L'uso della Rigid 4000 Resin ha rappresentato la svolta. Ci ha permesso di produrre migliaia di parti e di spedirle in tutto il mondo affinché fossero impiegate come pale d'elica per utilizzo finale.

Paul Martin, fondatore e AD di Foil Drive

Addio agli attacchi rotti

In passato, il team di Foil Drive usava stampanti a resina economiche di formato più grande per realizzare parti diverse dalle eliche, come gli attacchi del controller. Alcuni clienti però stringevano troppo gli attacchi, provocandone la rottura. Martin ha così deciso di iniziare a produrli con la Form 3L e la Tough 2000 Resin, che era in grado di sopportare il movimento di serraggio degli attacchi e l'uso prolungato. "Ed è stato un successo, perché da allora non abbiamo mai più avuto una sola rottura. L'investimento è stato senza dubbio ammortizzato: adesso basta impostare la Form 3L e lasciarla funzionare", afferma Martin.

La Tough 2000 Resin garantisce stabilità e resistenza, anche dopo mesi in acqua e dopo che gli attacchi sono stati serrati e sganciati più e più volte.

La Form 3L ha mostrato come l'affidabilità e le proprietà meccaniche avanzate rappresentino chiari vantaggi. La crescita esponenziale degli ordini da parte dei clienti ha portato Foil Drive a valutare di ampliare il proprio raggio d'azione. Per produrre quantità più elevate e sperimentare nuove geometrie, pur mantenendo l'agilità consentita dalla stampa 3D, avevano bisogno di una soluzione di livello industriale. La tecnologia SLS in-house è stata la risposta.

A un certo punto, dopo aver venduto molti sistemi, volevamo progettare forme diverse senza supporti: la serie Fuse ci ha permesso di produrre più parti in quantità maggiori e con costi di materiale ridotti.

Paul Martin, fondatore e AD di Foil Drive

Produzione SLS per utilizzo finale

La stampa 3D per utilizzo finale non è solamente possibile, ma ora, grazie all'ecosistema SLS Fuse, è anche più economica, agile e scalabile che mai. Visita la nostra pagina dedicata alla produzione SLS per confrontare i metodi, scoprire di più sui prezzi all'ingrosso della polvere e vedere come 15 aziende utilizzano già la serie Fuse.

Apparecchi di livello industriale per ottenere flessibilità e velocità

Una volta installata la serie Fuse, è iniziata la crescita continua: il team ha iniziato con 100 parti a settimana, poi 200, e ora, grazie a una seconda stampante Fuse 1+ 30W, è arrivato a circa 650 parti a settimana stampate con la Nylon 12 Powder. Foil Drive ha saputo adeguare la produzione alla crescita della propria clientela, che va di pari passo con la crescita continua di questo sport. "Le stampanti Fuse hanno introdotto i concetti di volume e scalabilità. Funzionano 24 ore su 24, sette giorni su sette", spiega Martin.

Paul Martin (a destra) e il suo team fanno funzionare le stampanti SLS della serie Fuse 24 ore al giorno, sette giorni su sette per soddisfare l'elevata domanda di sistemi elettrici per il foiling.

Con volumi di questo tipo, molte aziende produttrici prenderebbero in considerazione l'opportunità di passare a componenti realizzati con metodi di stampo tradizionali per ridurre il costo per parte. Martin, però, ha potuto osservare i vantaggi di un workflow integrato verticalmente durante i problemi nella catena di fornitura degli ultimi anni. In occasione di una grave carenza di chip di silicio, Foil Drive ha dovuto cambiare fornitori e il componente in cui era inserito il chip non lo alloggiava più correttamente. Se, come alcune aziende produttrici concorrenti, avessero impiegato componenti prodotti mediante stampaggio in massa, avrebbero avuto sprechi enormi. Martin, invece, ha saputo cambiare rotta rapidamente, riprogettare le parti ed evitare lo spreco di componenti.

Per noi è stato piuttosto semplice: abbiamo cambiato alcuni dettagli, inviato il file a PreForm e stampato il progetto. Il giorno dopo, il nuovo componente era pronto e alloggiava perfettamente il nuovo chip", racconta Martin. "L'integrazione verticale ci ha dato il controllo assoluto e ci ha permesso di cambiare rotta con poco preavviso."

Paul Martin, fondatore e AD di Foil Drive

Foil Drive usa la tecnologia SLS della serie Fuse per stampare svariati componenti per utilizzo finale per le loro tavole.

La resistenza e la lavorabilità a macchina della Nylon 12 Powder permettono di creare un gruppo di eliche pieghevoli resistente.

Volumi di produzione con la serie Fuse e la Form 3L

| Stampante/materiale | Parti per stampa | Parti al mese | Considerazioni | |

|---|---|---|---|---|

| Gruppo di eliche pieghevoli | Fuse 1+ 30W con la Nylon 12 Powder | ~60 | ~200 gruppi | Possibilità di inserire viti all'interno, leggera flessione, capacità di produzione, resistenza, robustezza, abilità per utilizzo finale |

| Lama del girante | Form 3L con la Rigid 4000 Resin | 84 | ~300-350 | Resistenza, capacità iterativa, rigidità, resistenza a pressione subacquea a 3000 rpm, bordi appuntiti/sottili |

| Attacco | Form 3L con la Tough 2000 Resin | 15 | ~200 | |

Generazione dello slancio

Il successo, nel foiling, è tutta una questione di slancio: serve velocità per alzarsi e uscire dall'acqua, proprio come serve velocità per lanciare un nuovo prodotto sul mercato. La stampa 3D rende possibili entrambe le cose. La resistenza di materiali come la Rigid 4000 Resin o la Nylon 12 Powder facilita la produzione di apparecchi per utilizzo finale durevoli. E consentendo una produzione agile, le stampanti Form 3+, Form 3L e quelle della serie Fuse hanno aiutato Foil Drive a diventare un'attività multimilionaria in soli tre anni.

Un blocco motore elettrico realizzato con la Nylon 12 Power sulla serie Fuse (in alto) e con la Tough 1500 Resin (in basso).

I blocchi motore possono essere personalizzati per adattarsi a un'ampia gamma di alberi di diverse marche, anche quelli con struttura affusolata, come questo di Armstrong.

"Nei nostri prodotti vi sono molti elementi che sono controintuitivi rispetto alla produzione tradizionale: i volumi di cui abbiamo bisogno, le forme, le dimensioni e le geometrie, le variazioni, il fatto che non un solo articolo di cui avevamo bisogno fosse disponibile in commercio. Ma quando si ha a disposizione la stampa 3D, tutti questi problemi svaniscono."

Paul Martin, fondatore e AD di Foil Drive

Le stampanti SLA e SLS di Formlabs aprono la strada a nuovi metodi di produzione, sia che si tratti di integrare verticalmente la catena di fornitura per migliorare l'agilità di produzione o di creare un prodotto completamente nuovo eliminando gli ostacoli della lavorazione tradizionale. Per scoprire di più sulla produzione con le stampanti Formlabs, contatta oggi stesso uno specialista.