Zerømouse Blade: il mouse da gioco definitivo, nato dalle stampanti 3D della serie Form 4

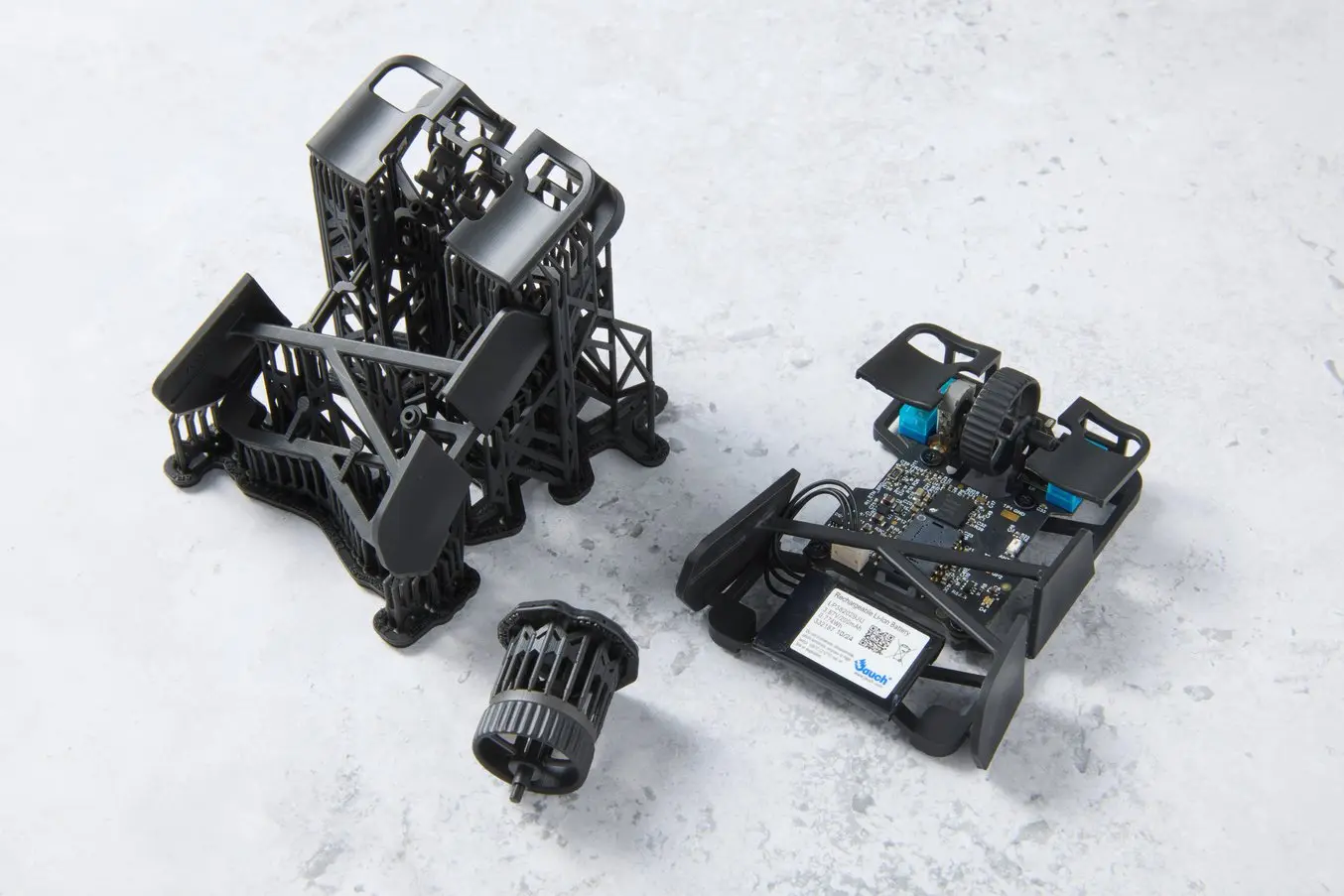

Quando Ali Sayed ha deciso di creare il mouse da gioco definitivo, sapeva di dover realizzare un design ultraleggero, rigido, antiscivolo, ergonomico e con un controllo preciso. Frutto di due anni di lavoro, Zerømouse Blade è stato rilasciato nel luglio 2025. Con un peso di soli 21 grammi, il guscio del Zerømouse Blade è il più leggero e utilizza il minor numero di viti di qualsiasi altro mouse sul mercato, ed è stato prototipato su una stampante 3D Form 4 di Formlabs. Quando è arrivato il momento della produzione, Sayed ha prodotto il guscio finale e le rotelle del mouse sulla Form 4L in Black Resin, ottenendo la qualità dello stampaggio a iniezione in un tempo minore e a costi più bassi rispetto a quelli necessari per esternalizzare la produzione in nylon.

"So che molte persone sentono parlare di stampa 3D e pensano che sia economica e di bassa qualità, ma le cose stanno cambiando. Alcuni degli apparecchi e dei prodotti più costosi al mondo utilizzano parti stampate in 3D."

Ali Sayed

Contatta il nostro team vendite

Siamo qui per aiutarti, sia per necessità di prototipazione rapida che per la produzione di parti per utilizzo finale. Il team vendite di Formlabs è composto da specialisti e specialiste che sanno bene come supportarti trovando soluzioni per la tua azienda.

Sperimentazione

Il progetto di Sayed è nato perché il mouse dei suoi sogni non esisteva. Lo Zaunkoenig M2K gli ha insegnato i vantaggi dell'impugnatura con la punta delle dita, ma lui desiderava un mouse wireless e più ergonomico. Non esisteva nulla di simile sul mercato e quindi ha deciso di crearlo lui stesso.

Questo divertente progetto personale si è trasformato in un kit di modifica che ha permesso agli utenti di trapiantare i componenti interni del loro Razer Viper V2 Pro da 58 g in un mouse che pesa 29 g. Il kit di modifica è stato sia prototipato che prodotto con la stampa 3D HP multijet fusion (MJF) in esternalizzazione con la Nylon 12 Powder. La prototipazione con la stampa 3D esternalizzata richiedeva settimane di attesa tra un'iterazione e l'altra.

"Queste stampe venivano sempre esternalizzate, il che significava che dovevo aspettare 1-2 settimane prima di testare la nuova versione e riaprire il CAD. Nel momento in cui sono passato alla Form 4, la produzione è stata rapidissima. Posso eseguire più stampe e aggiornamenti del design in un solo giorno."

Ali Sayed

Il kit di modifica è stato un importante precursore del Blade, rivelando i punti di rottura e di pressione che hanno mostrato a Sayed "dove aggiungere massa e dove era possibile sottrarla senza influenzare l'esperienza o la sensazione". Ma il più grande cambiamento nel flusso di lavoro di Sayed, quando si è trattato di prototipare il Blade, è stato quello di portare la stampa 3D in-house grazie alla Form 4.

Sayed ha acquistato una Form 4 per la prototipazione rapida interna, riducendo le iterazioni da settimane a poche ore e ottenendo dimensioni precise e una texture superficiale più fine. "Poter apportare modifiche al mattino e avere una stampa entro mezzogiorno è incredibile", afferma Sayed.

Per il Blade, il processo di progettazione di Sayed consisteva nel modellare le modifiche, con diverse varianti di progettazione per i vari modelli. "Per esempio, la struttura che tiene la rotella del mouse aveva tre design completamente diversi. Li stampavo tutti insieme e li testavo per capire quale fosse il migliore." Le modifiche al design includevano la modifica della larghezza e dell'angolo delle impugnature e dell'altezza delle levette. Alcune delle modifiche finali hanno incluso regolazioni minime di 0,05 mm per lo spessore, ottimizzando la sensazione del clic.

Sayed ha provato a stampare un lotto di rotelle del mouse personalizzate con una stampante 3D FDM (modellazione a deposizione fusa), la Bambu Lab X1 Carbon, ma ha scoperto che il tempo di stampa dei lotti e la qualità delle stampe non erano all'altezza della Form 4.

"Con le stampanti 3D a filamento non è possibile stampare oggetti molto piccoli e dettagliati. Puoi stampare solo fino alla dimensione dell'ugello con cui stai stampando. Nella maggior parte delle stampanti, si tratta di 0,4 mm. Queste stampanti (Bambu Lab X1 Carbon) possono scendere fino a 0,2 mm... ma neanche così è abbastanza dettagliato".

Ali Sayed

La stampa di una singola rotella del mouse sulla Bambu Lab X1 Carbon e sulla Form 4 richiede circa lo stesso tempo. Tuttavia, per stampare 100 rotelle del mouse sono necessari più di tre giorni con la Bambu Lab X1 Carbon e solo 2,5 ore con la Form 4.

Tempo di stampa delle rotelle del mouse

| Tempo di stampa | 1 rotella del mouse | 100 rotelle del mouse |

|---|---|---|

| Bambu Lab X1 Carbon | 1 ora 9 min | 3 giorni |

| Form 4L di Formlabs | 1 ora 18 min | 2 ore 30 min |

Sulle stampanti 3D FDM, la velocità varia in modo lineare: più parti si stampano, più tempo occorre. Con la stereolitografia mascherata (MSLA) delle stampanti 3D della serie Form 4, poiché l'intero strato viene esposto in una sola volta, il tempo di stampa è simile sia che si stampi una parte sia che si stampi un'intera piattaforma.

Paragonabile alla qualità delle parti con stampaggio a iniezione

"Blade è il primo modello stampato in resina Formlabs ed è anche il nostro primo mouse completo (utilizzando il modulo Falcon di Finalmouse). La maggior parte dei nostri clienti non riesce a credere che sia davvero stampato in 3D. Il salto di qualità e di prestazioni rispetto ai nostri precedenti kit di modifica è enorme."

Ali Sayed

Due anni fa, quando Sayed realizzò il suo primo kit di modifica, metteva il suo "Zerømouse accanto a uno Zowie o a un Logitech e la differenza era palese... c'era molta strada da fare in termini di qualità e raffinatezza".

"Già dalla prima stampa sulla Form 4 sono rimasto sbalordito dall'estetica", afferma Sayed. Ha stampato il guscio e la rotella del mouse in Black Resin, un nero ricco e opaco con una finitura superficiale paragonabile a quella delle parti stampate a iniezione. Come dichiara Sayed, "la qualità della parte è completamente diversa... sembra quasi frutto di uno stampaggio a iniezione". A differenza delle parti stampate con deposizione fusa, o anche di quelle esternalizzate, i dettagli e la qualità superficiale erano più fini, il materiale più resistente e permetteva di ottenere stampe ad alta risoluzione.

"Se vuoi stampare qualcosa come una rotella del mouse, esistono stampanti 3D a resina come la Form 4, che portano i dettagli e la risoluzione di stampa a un livello completamente superiore. Come se una stampante a filamento avesse un ugello da 0,05 mm."

Ali Sayed

Il mouse Zerømouse Blade viene stampato con un guscio di supporto personalizzato per ottimizzare la stampa e la finitura superficiale.

Per ottenere finiture superficiali, Sayed ottimizza anche l'impostazione di stampa per ridurre le linee degli strati. Mentre i primi prototipi sono stati stampati con uno spessore dello strato di 50 μm e con supporti generati automaticamente, Zerømouse Blade è stato prodotto con uno spessore di 25 μm e una struttura di supporto personalizzata, in modo che i punti che verranno toccati durante l'utilizzo non abbiano punti di contatto dei supporti.

"Se vi siete mai chiesti di quali stampanti 3D si servono aziende come la NASA o Microsoft, sono proprio queste", afferma Ali Sayed in merito alle stampanti 3D della serie Form 4. (Immagine: Ali Sayed)

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

Facilità di utilizzo

Inizialmente Sayed ha evitato le stampanti 3D a resina a causa della post-elaborazione richiesta dalle parti e della loro reputazione di essere poco pratiche da gestire. "Formlabs, però, è diversa. Sia il prezzo che il risultato sono eccellenti."

L'erogazione automatica della resina significa che non è necessario versare la resina nel serbatoio, per un flusso di lavoro pulito e senza interruzioni. Una volta rimosse le parti, la Form Wash e la Form Wash L sono facili da usare, "non ci si sporca le mani e non bisogna pulire". Si inserisce una piattaforma di stampa nell'unità di lavaggio, si seleziona l'impostazione predefinita corretta e si abbassa la piattaforma di stampa premendo un tasto. L'agitazione assicura un lavaggio completo, dopodiché la piattaforma di stampa viene sollevata automaticamente dall'unità di lavaggio. Per quanto riguarda la polimerizzazione post-stampa delle parti, Sayed afferma che le impostazioni predefinite della Form Cure "sono impossibili da sbagliare".

L'automazione e la facilità dei flussi di lavoro dell'ecosistema Formlabs eliminano il "disordine" che spesso si ritiene faccia parte della stampa 3D a resina. Sayed dichiara: "Non ho ancora trovato nessun ostacolo o punto dolente in questo flusso di lavoro. Ogni fase dell'esperienza utente con queste stampanti è stata curata nei minimi dettagli".

"Ogni utilizzo di queste stampanti risulta facile e raffinato. Con strumenti del genere, non solo minimizzi i problemi di produzione, ma l'intero processo diventa più piacevole."

Ali Sayed

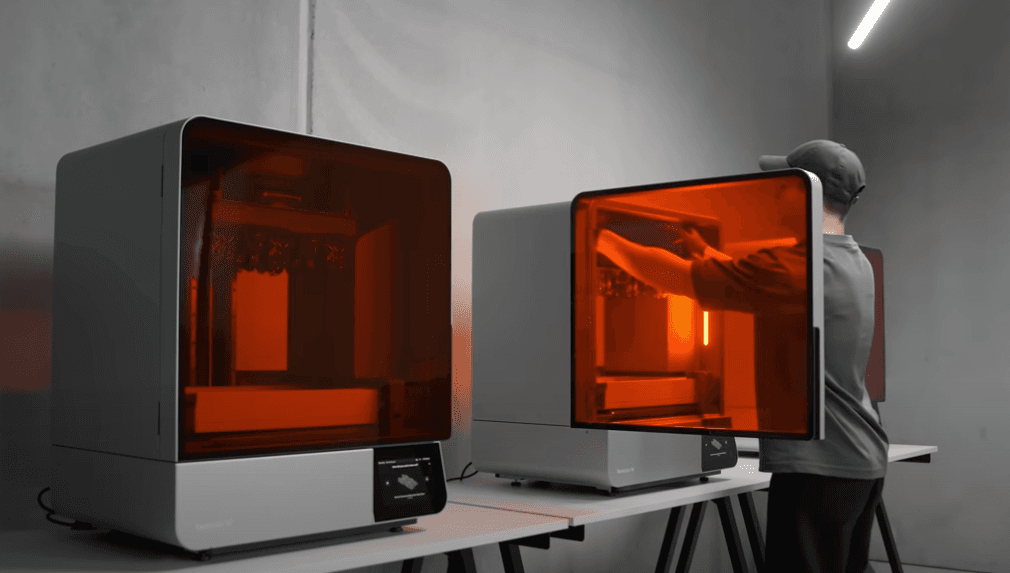

Produzione con la Form 4L

"Lo Zerømouse Blade viene ora stampato con le Form 4L di Formlabs, ovvero le stampanti a resina più incredibili che si possano acquistare senza spendere cifre poco accessibili a realtà non aziendali. Sono apparecchi straordinari, soprattutto per produzioni come questa, perché il flusso di lavoro è davvero incredibile".

Ali Sayed

I kit di modifica iniziali sono stati esternalizzati e stampati in Nylon PA12 su stampanti 3D HP MJF. Il metodo di stampa era incline alla deformazione e "a volte aggiungevo un piccolo elemento, un dettaglio o un intaglio, che semplicemente non resisteva con questo materiale: o non era presente o si rompeva".

Inoltre, gli ordini minimi esternalizzati erano in quantità di 1100, il che significava che Sayed sarebbe stato vincolato a un design per una grande tiratura. Sayed afferma: "Il problema è che con così tanti ordini inizi a notare alcuni problemi e incongruenze". Grazie alla produzione in-house tramite stampa 3D, Sayed ha potuto continuare ad apportare modifiche al mouse e a stampare solo le quantità richieste, per un controllo completo dell'inventario.

Prototipare e produrre con lo stesso metodo (in questo caso, con le stampanti 3D della serie Form 4) significa che le proprietà dei materiali e le tolleranze dei prototipi sono le stesse del prodotto che verrà immesso sul mercato. Le modifiche sono più facili e veloci ma meno costose, in quanto non sono necessarie attrezzature particolari per lo stampaggio a iniezione.

Mentre la Form 4 soddisfaceva i requisiti di Sayed in termini di velocità di stampa e finitura superficiale, la produzione avrebbe richiesto un maggiore rendimento. Inserendo la Form 4L, con un volume di stampa 4,6 volte superiore a quello della Form 4, Sayed ha potuto aumentare il suo rendimento. Ha ottenuto la stessa velocità e la stessa finitura superficiale della Form 4, utilizzando lo stesso materiale, la stessa tecnologia e gli stessi flussi di lavoro.

Tempo di stampa dei gusci

| Quantità | Tempo di stampa per lotto | Tirature al giorno | Totale delle parti al giorno | |

|---|---|---|---|---|

| Una Form 4L | 15 gusci | ~3.5 h | 3-4 | 45-60 |

Con due Form 1+, Sayed può produrre ~100 gusci al giorno, o ~1000 gusci in 1-2 settimane. Poiché ogni lotto di stampa consiste in soli 15 gusci, può continuare a eseguire iterazioni, perfezionando il prodotto secondo le necessità.

Zerømouse Blade

"Lo Zerømouse è a un livello nettamente superiore rispetto a prima. Passare alla resina, avere un rivestimento adeguato, avere un circuito stampato dedicato con le posizioni corrette dei distanziatori e del sensore, il tutto considerato fin dall'inizio... supera qualsiasi prodotto o prototipo che ho realizzato in precedenza."

Ali Sayed

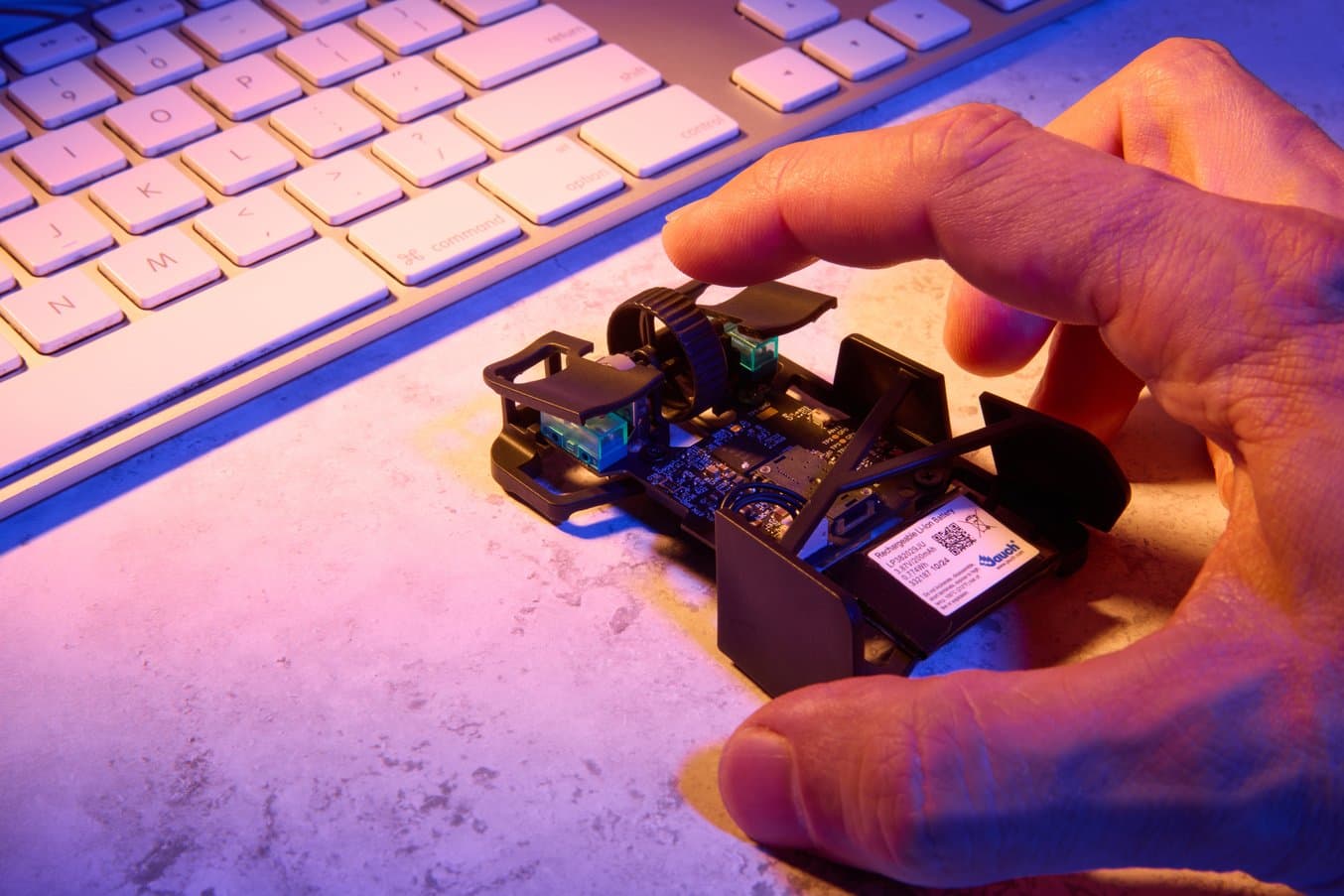

Dopo la stampa e la post-elaborazione, il mouse viene rivestito con uno spray ultra opaco resistente ai raggi UV per migliorare la presa, prima che vengano aggiunti i componenti elettronici.

La tiratura iniziale dello Zerømouse Blade da 21 grammi è andata sold out in due minuti. Il guscio e la rotella del mouse sono stati prodotti con la Form 4L.

"Anche se avessi deciso di utilizzare lo stampaggio a iniezione per il mio Zerømouse, il prodotto sarebbe risultato più pesante e meno resistente e avrei comunque avuto almeno una Form 4 per la prototipazione, perché la quantità di prototipazione e iterazioni che ho svolto ultimamente su questa macchina... quel tipo di velocità di sviluppo non ha prezzo."

Ali Sayed

La prima serie di Zerømouse Blade è andata esaurita in due minuti e, mentre Sayed attualmente si sta concentrando sull'evasione degli ordini di questo design, in futuro saranno disponibili diverse personalizzazioni, tra cui una versione per mancini, un modello ancora più leggero e persino varie opzioni di colore. Come dice Sayed, "è davvero fantastico poter avviare la stampa di un design completamente nuovo da un giorno all'altro".

"Provo una gioia immensa quando, ogni giorno, posso lavorare per migliorare in qualcosa e noto questi miglioramenti. Negli ultimi due anni questo è successo con lo Zerømouse."

Ali Sayed

Per iniziare a stampare, scopri le stampanti 3D della serie Form 4 o contatta il reparto vendite per maggiori informazioni. Per valutare personalmente la qualità delle parti, richiedi un campione gratuito.