Hasbro annuncia il lancio di Selfie Series, un'iniziativa innovativa che usa la stampa 3D per creare action figure personalizzate su larga scala. Per la prima volta, i fan potranno realizzare scansioni del proprio viso con uno smartphone e ricevere una action figure del tutto identica a loro.

Questo lancio rappresenta il culmine di anni di investimenti nella tecnologia di stampa 3D stereolitografica (SLA) di Formlabs, oltre alla forte volontà di avvicinare i fan ai loro personaggi preferiti. Andiamo dietro le quinte dell'iniziativa per scoprire come Hasbro ha implementato la personalizzazione di massa grazie alla stampa 3D.

Guida alla personalizzazione di massa

Questa guida fornisce alle aziende produttrici un approfondimento sui diversi approcci alla personalizzazione, su come scegliere quello più adatto e molto altro.

Esaudire il desiderio più grande dei fan: diventare parte delle loro storie preferite

Hasbro lavora con alcuni dei più apprezzati franchise al mondo e cerca di continuo nuove soluzioni per fornire ai fan esperienze memorabili e coinvolgenti.

Negli ultimi anni, l'azienda ha notato un forte aumento della domanda di giocattoli personalizzati. La personalizzazione di massa su larga scala è sempre stata una grande sfida, poiché richiede il giusto equilibrio tra qualità, prezzo e velocità di commercializzazione. Nonostante i fan chiedano da molto tempo di essere trasformati nei loro personaggi preferiti, non si è mai giunti a una soluzione scalabile.

Gli stessi membri del team di Hasbro sono grandi appassionati dei più famosi franchise. Per questo hanno sempre avuto a cuore il problema della personalizzazione di massa e, di conseguenza, della produzione di action figure e giocattoli personalizzati. Ecco perché il lancio della Selfie Series è così importante: l'iniziativa rappresenta la realizzazione di un obiettivo di lunga data dell'azienda e apre le porte a una nuova era per l'intrattenimento commerciale.

Una nuova tecnologia per la personalizzazione

La tecnologia ha sempre avuto un ruolo centrale in Hasbro, che infatti ha adottato la stampa 3D per la prototipazione rapida già nel 1995. A livello interno, il team di sviluppo considera la tecnologia come un mezzo per soddisfare le richieste dei fan, facendo sì che l'azienda rappresenti sempre l'avanguardia nell'offerta di giocattoli commerciali.

"Trascorriamo molto tempo insieme ai nostri clienti per capire a fondo le loro esigenze e aspettative. Da lì, iniziamo a sviluppare un piano per creare i nostri nuovi prodotti" ha affermato Patrick Marr, direttore senior dello sviluppo dei modelli presso Hasbro

Le stampanti industriali già a disposizione dell'azienda non erano in grado di soddisfare le richieste dei fan. Il team ha quindi deciso di acquistare le prime attrezzature SLA, in particolare una stampante desktop di Formlabs, con l'obiettivo di valutare la possibilità di produrre parti per uso finale.

"In passato utilizzavamo stampanti 3D per sviluppare (prototipare) i prodotti. Avevamo già alcuni grandi apparecchi industriali, ma non sempre venivano incontro alle nostre esigenze. Perciò abbiamo iniziato a cercare altre soluzioni per soddisfare i nostri clienti in modo più rapido, anche grazie a materiali più innovativi disponibili sul mercato. Fin dall'inizio della collaborazione con Formlabs ci siamo posti la domanda: "Perché non aggiungere la micro-produzione al nostro processo di sviluppo tradizionale? Le nostre idee erano chiare fin da allora."

Patrick Marr, direttore senior dello sviluppo dei modelli presso Hasbro

Ma il tutto è diventato possibile soltanto oggi, grazie all'incontro tra due tecnologie: la scansione facciale mobile e intuitiva e la stampa 3D SLA in-house conveniente e di alta qualità. Una volta colta l'opportunità di espandere l'utilizzo della produzione additiva al di fuori della prototipazione, Hasbro ha deciso di investire in una fabbrica digitale di stampanti 3D Formlabs.

"Quando abbiamo acquistato la nostra prima stampante SLA desktop, fin da subito Formlabs ha chiesto un feedback su interfaccia, stampe, la struttura di supporto e così via. I nostri commenti venivano sempre utilizzati per migliorare le stampanti. Abbiamo quindi capito che si trattava di un'azienda aperta al dialogo e desiderosa di migliorare i propri prodotti, il che ci avrebbe senza dubbio aiutato a realizzare la nostra visione", ha proseguito Marr.

Man mano che il progetto Selfie Series avanzava, Hasbro e Formlabs hanno sempre mantenuto una comunicazione stretta. Per Brian Chapman, presidente e responsabile del design globale e dello sviluppo di giocattoli e beni di consumo di Hasbro, non sarebbe affatto strano chiamare Formlabs per dire: "Vi ricordate quanto ci siamo detti ieri? Ecco, dimenticatelo: deve essere un po' più grande".

Dal momento che l'unione tra scansione mobile e stampa 3D ha iniziato a integrarsi sempre di più nella visione dell'azienda, anche la scala di produzione ha iniziato a crescere. Invece di produrre piccoli lotti da 500 pezzi, perché non sfruttare la stampa 3D per realizzare action figure in modo continuo e soddisfare le richieste di stampa in tempo reale? Il team ha iniziato a sperimentare creando una "mini fabbrica" vicino alla sede di Rhode Island. Ciò ha permesso loro di valutare le potenzialità della stampa 3D in-house prima di investire in una fabbrica più grande ed efficiente. Quando era ormai chiaro che era stato ottenuto un risultato valido, il team ha iniziato a valutare la possibilità di un lancio più in grande.

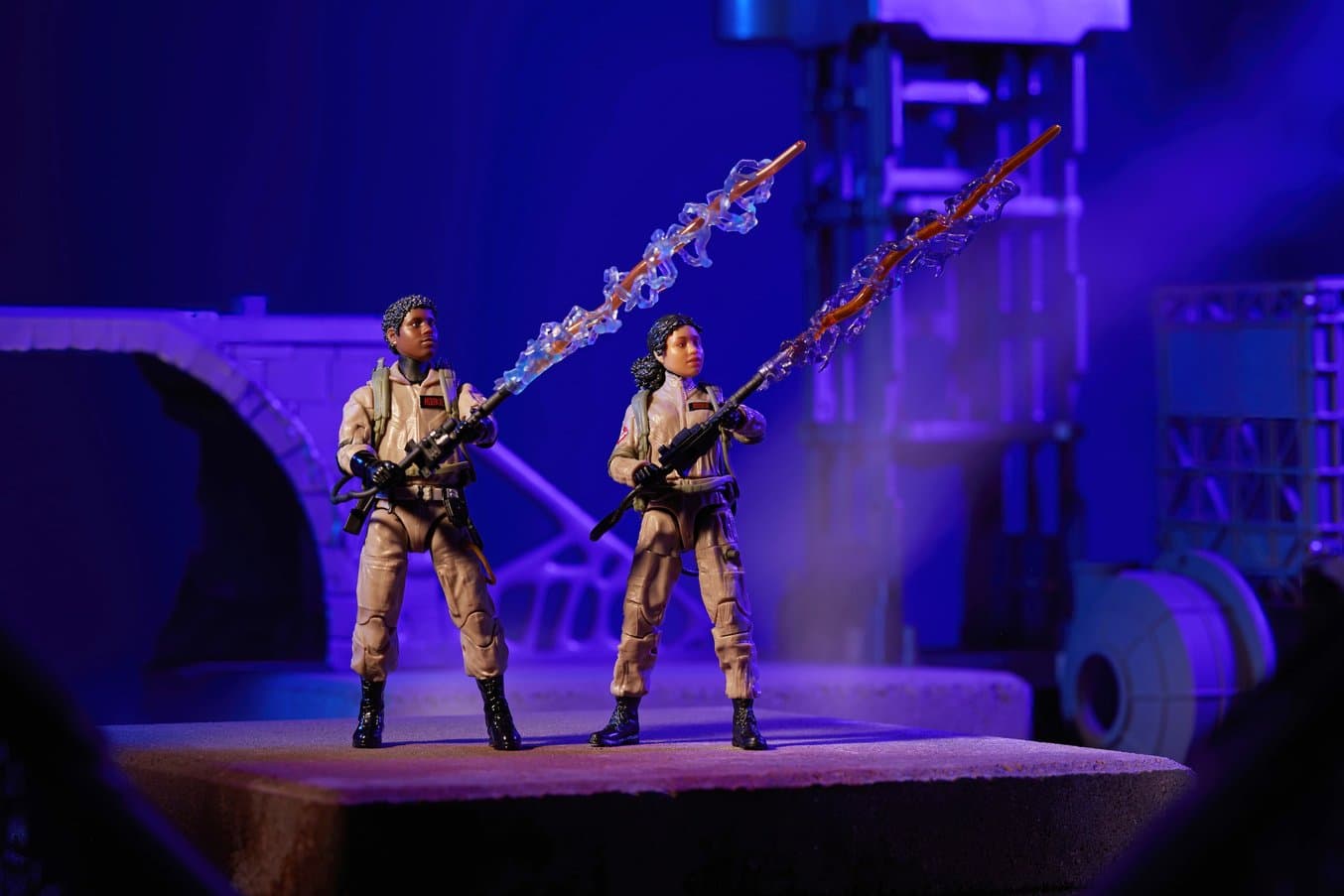

Un esempio di action figure commerciali Selfie Series di Hasbro.

Il team di Hasbro ha dovuto superare varie sfide nell'ambito della produzione delle action figure della Selfie Series. Non solo non avevano modelli da seguire per una personalizzazione di massa su una scala così grande, ma la sola personalizzazione non era sufficiente. La realizzazione di action figure personalizzate a prezzi esorbitanti era fuori discussione. Secondo il team, i tre punti chiave erano alta qualità, convenienza e personalizzazione.

Formlabs si è sempre impegnata nel progetto cercando costantemente di migliorarlo, anziché limitarsi semplicemente a fornire le stampanti e la resina. Questo è stato molto importante per noi, perché durante il progetto abbiamo incontrato molti ostacoli tecnici che andavano risolti.

Patrick Marr, direttore senior dello sviluppo dei modelli presso Hasbro

Introduzione alla stampa 3D stereolitografica

Scarica il nostro whitepaper per scoprire come funziona la stampa 3D stereolitografica e perché è il processo di stampa 3D più diffuso per la personalizzazione di massa e la creazione di modelli incredibilmente dettagliati.

Dalla scansione alla spedizione

Grazie alla app Hasbro Pulse, ordinare una action figure personalizzata è semplice e rapido: basta eseguire una scansione del proprio viso con uno smartphone, scegliere un personaggio e aspettare la consegna. Ecco come funziona il processo di ordinazione:

L'utente scarica l'app Hasbro Pulse, esegue una scansione del proprio viso, seleziona il colore dei capelli e sceglie l'action figure che preferisce. L'intero processo avviene attraverso l'app Hasbro Pulse.

La configurazione viene inviata alla fabbrica di stampa Hasbro e automaticamente messa in coda per la creazione.

Le teste personalizzate vengono assemblate su un corpo standard disponibile in commercio.

L'action figure personalizzata viene spedita.

Hasbro ha scelto di adottare un approccio di produzione ibrido: il corpo delle action figure continua a essere prodotto con un approccio classico (stampaggio a iniezione e produzione in massa), mentre il viso e i capelli vengono stampati in 3D. In altre parole, la maggior parte del giocattolo è stampata a iniezione, il che permette all'azienda di tenere i costi sotto controllo. L'elemento più importante, ovvero la testa, può invece essere personalizzato prima di essere fissato al corpo. Grazie a un software che associa la scansione facciale dei clienti all'acconciatura scelta, Hasbro è riuscita a realizzare un sistema di produzione scalabile che abbina i corpi prodotti in massa alle teste e acconciature personalizzate ottenute dalle stampanti 3D.

Materiali SLA personalizzati e di alta qualità Formlabs

Secondo Patrick Marr, Hasbro ha deciso di affrontare il problema insieme al team Formlabs Factory Solution per due motivi.

In primo luogo, la capacità di creare e stampare con una resina personalizzata. Con oltre 20 materiali per produrre da parti resistenti e robuste, in grado di resistere alla pressione, a parti flessibili ed elastiche, gli apparecchi SLA di Formlabs offrono soluzioni per un'ampia gamma di applicazioni. Nell'ambito di questo progetto era necessaria una resina personalizzata per poter ottenere le varie tonalità di pelle e di capelli, che condividono le stesse proprietà meccaniche. Formlabs ha quindi messo a disposizione di Hasbro il suo eccellente team di ingegneri dei materiali, in modo che lavorassero fianco a fianco per produrre il materiale richiesto, basato sulla Tough 1500 Resin. Uno dei principali vantaggi era che il nuovo materiale poteva essere utilizzato con la Form 3 standard, quindi Hasbro non ha dovuto eseguire particolari aggiornamenti della strumentazione. La presenza di un centro di produzione di resina negli Stati Uniti ha garantito una catena di fornitura locale molto efficiente per la produzione a lungo termine, così è stato possibile scalare questo materiale in base alla domanda.

L'altro motivo per cui Hasbro ha deciso di investire in Formlabs è stato senza dubbio la qualità delle parti ottenute dalla piattaforma di stampa. In passato, prima di spedire una singola parte stampata in 3D direttamente ai clienti, Hasbro doveva avere la certezza che le parti ottenute dalla piattaforma fossero di qualità pari o superiore rispetto alle action figure già sul mercato.

"Quando abbiamo visto per la prima volta le teste staccarsi dalla stampante Formlabs, sapevamo che la qualità era perfetta, che le tonalità della pelle erano quelle giuste, sapevamo di aver fatto centro. E dopo aver abbinato le teste all'acconciatura, il pezzo era completo. Improvvisamente ti rendi conto che esiste un ponte tra la fase di prototipazione e quella di produzione".

Patrick Marr, direttore senior dello sviluppo dei modelli presso Hasbro

Una vera personalizzazione di massa

Brian Chapman, con la sua action figure personalizzata.

La collaborazione con Hasbro segna un'altra pietra miliare nelle applicazioni della stampa 3D, estendendone le potenzialità dalla prototipazione alla produzione in scala. Le action figure della Selfie Series di Hasbro rappresentano una nuova frontiera della personalizzazione di massa applicata alla produzione di giocattoli. Con questa iniziativa, Hasbro si augura di aver gettato le basi per colmare la distanza tra i fan e la realtà.

"Arriveranno ancora più action figure della Selfie Series. Non vediamo l'ora di aggiungere altri modelli. Continueremo a superare i limiti e ridefinire gli standard, facendo sì che i nostri clienti apprezzino tutta la nostra gamma. Siamo anche alla ricerca di nuove opportunità per sfruttare pienamente questa esperienza di personalizzazione all'interno del nostro progetto", afferma Chapman.

Per il momento, la prima iterazione delle action figure Selfie Series sta ricevendo ordinazioni attraverso l'app Hasbro Pulse. Hasbro offre una vera esperienza di produzione personalizzata dedicata esclusivamente ai fan, e noi di Formlabs siamo felici di far parte di questo successo.

Le action figure della Selfie Series di Hasbro potranno essere ordinate a partire da questo autunno, ma molti altri nuovi giocattoli arriveranno in futuro. Contatta il nostro team di consulenza e scopri di più sulle possibilità di collaborazione con Formlabs per lo sviluppo e l'implementazione di nuove applicazioni di stampa 3D.