La mascheratura, ovvero la copertura strategica di determinate aree durante processi come la verniciatura, la sabbiatura o la metallizzazione, è solitamente un passaggio dei processi di produzione che richiede molta manodopera e presenta un basso margine di errore. La stampa 3D è un mezzo economico per produrre maschere personalizzate in grado di adattarsi a geometrie complesse e di essere riutilizzate, riducendo così le ore di manodopera all'interno dei workflow di post-elaborazione.

Sia la stereolitografia (SLA) che la sinterizzazione laser selettiva (SLS) sono tecnologie di stampa 3D che possono essere impiegate nella produzione di strumenti di mascheratura e ognuna offre vantaggi unici. In questa guida illustreremo gli aspetti da considerare nella creazione delle maschere, come scegliere la tecnologia di stampa 3D migliore per il tuo workflow, e forniremo esempi di clienti che hanno ottenuto una perfetta finitura delle parti grazie all'utilizzo di maschere stampate in 3D.

Che cos'è la mascheratura?

La mascheratura è la copertura strategica di determinate aree di una parte alle quali non devono essere applicati processi di rivestimento, verniciatura, metallizzazione o altri metodi di finitura superficiale. I motivi per cui queste aree non devono essere trattate possono essere molteplici: ad esempio, perché serviranno come attacco per un assemblaggio, per motivi di conduttività elettrica o perché devono essere rivestite con un altro materiale o colore. Le maschere sono pertanto supporti di produzione che possono essere personalizzati e realizzati per corrispondere a ciascuna parte finale, ma anche creati una sola volta e usati mentre ogni singola parte viene sottoposta al processo di finitura.

Anche nei settori in cui buona parte del processo di finitura è automatizzato, come il settore automobilistico, la mascheratura viene ancora spesso realizzata manualmente con carta e nastro adesivo. Crediti: mirka.com

Panoramica

I processi di rivestimento, verniciatura o metallizzazione possono apportare notevoli miglioramenti sia alla funzionalità che all'aspetto delle parti utilizzate in diversi settori. Tuttavia, richiedono spesso passaggi aggiuntivi, tra cui la mascheratura. La mascheratura è la copertura strategica di determinate aree di una parte alle quali non devono essere applicati rivestimenti. I motivi per cui l'area non deve essere trattata possono essere molteplici: perché servirà come attacco per un assemblaggio, per motivi di conduttività elettrica o perché deve essere rivestita con un altro materiale o colore.

I workflow tradizionali di mascheratura includono la misurazione e il taglio manuale del nastro adesivo, la lavorazione meccanica di maschere in metallo o plastica, o talvolta il rivestimento dell'intera parte e la successiva lavorazione meccanica o raschiatura del rivestimento dall'area designata. L'applicazione del nastro adesivo, anche se con materiali a basso costo, è un workflow che richiede un considerevole impiego di manodopera. Di conseguenza, i minuti di lavoro aggiuntivi dedicati a ogni singola parte rallentano la linea di produzione. Le maschere realizzate con la lavorazione meccanica possono essere utilizzate più volte, ma sono costose da produrre e il processo comporta delle limitazioni geometriche.

Le maschere sono un'applicazione ideale per la stampa 3D: sono spesso necessarie nella produzione in volumi ridotti e in caso di geometrie molto specifiche, in cui devono ricoprire solo determinate aree al centro o sui bordi o un pattern specifico su una parte più grande. Esistono molti tipi di rivestimenti compatibili con le maschere stampate in 3D, tra cui Cerakote, aerografia, verniciatura a spruzzo, rivestimento in polvere a bassa temperatura polimerizzabile ai raggi UV, metallizzazione sottovuoto e persino processi sottrattivi come la sabbiatura, in cui la maschera copre un'area designata per preservare il rivestimento o la finitura superficiale già presenti. Le maschere stampate in 3D possono essere prodotte con meno manodopera, offrono una maggiore ripetibilità e semplificano molti lavori complessi di mascheratura. Questa tecnologia può essere utilizzata anche per eseguire la prototipazione e testare il design di una maschera prima di passare alla realizzazione di maschere in metallo tramite lavorazione meccanica, se assolutamente necessario per le tolleranze di temperatura.

Considerazioni sulla stampa 3D delle maschere

Vi sono alcuni fattori da considerare quando si sceglie un materiale per produrre le maschere. Si tratta dei requisiti meccanici e chimici, dell'aderenza delle parti e dei requisiti di produzione.

-

Temperatura: il principale fattore di limitazione delle mascherature stampate in 3D è la temperatura. Alcuni rivestimenti, come quelli in polvere, richiedono temperature di polimerizzazione superiori a 238 °C. Per selezionare il materiale di stampa 3D più adatto a una determinata applicazione, è consigliabile consultare la scheda tecnica per verificare la temperatura di distorsione termica prima di utilizzarlo in un processo di rivestimento. La High Temp Resin può resistere fino a 238 °C ed è adatta a molti processi di rivestimento in polvere a temperature più basse.

-

Abrasività: alcuni processi di finitura, come la sabbiatura o la burattatura, sono sottrattivi, quindi gli strumenti di mascheratura vengono utilizzati non tanto per evitare di ricoprire determinate superfici, ma per proteggerne il rivestimento. Si tratta di processi più abrasivi, per cui le maschere devono essere realizzate in modo da sopportare le forze dei materiali utilizzati, come pellet di ceramica o gusci di noce. In questi casi, consigliamo di utilizzare un materiale più duro, come la Rigid 10K Resin per le parti SLA o la Nylon 12 GF Powder per le parti SLS.

-

Uso di soluzioni: molti rivestimenti richiedono l'utilizzo di soluzioni basiche o acide. Se il processo comporta l'utilizzo di una soluzione acida o basica, assicurati di confrontare la scheda tecnica con i requisiti chimici. Alcune resine SLA di Formlabs hanno prestazioni migliori di altre se immerse in soluzioni diverse. Se il workflow prevede una soluzione acida, utilizza la Tough 1500 Resin o la Rigid 10K Resin. Sul nostro sito Internet sono disponibili le schede tecniche di tutti i materiali di Formlabs.

-

Aderenza alla parte: i materiali per la stampa SLA e SLS di Formlabs offrono un'ampia gamma di livelli di conformità e rigidità. In genere, la creazione di maschere riduce la possibilità di provare nuovi materiali, perché la lavorazione meccanica o lo stampaggio di parti hanno costi proibitivi per i test una tantum. Con una stampante 3D si ampliano le possibilità in termini di materiali per le maschere, in quanto questa tecnologia permette di provare più materiali a un costo per unità molto basso.

Per le stampanti SLA di Formlabs, l'applicazione a pressione si può ottenere facilmente con un materiale come la Tough 1000 Resin. Per le stampanti SLS, la Nylon 11 Powder è una buona opzione per le parti che devono flettersi leggermente ed essere utilizzate ripetutamente. La Rigid 10K Resin o la Nylon 12 Powder sono ottimi materiali per le maschere che richiedono un modulo di flessione più elevato. L'accessibilità delle tecnologie SLA e SLS di Formlabs consente alle aziende di provare diversi materiali e di trovare quello che meglio si adatta al loro workflow specifico. Quando la parte finale cambia ed è richiesto un nuovo modulo, le aziende possono sostituire nuovamente i materiali per la mascheratura senza dover spendere migliaia di dollari per le attrezzature. -

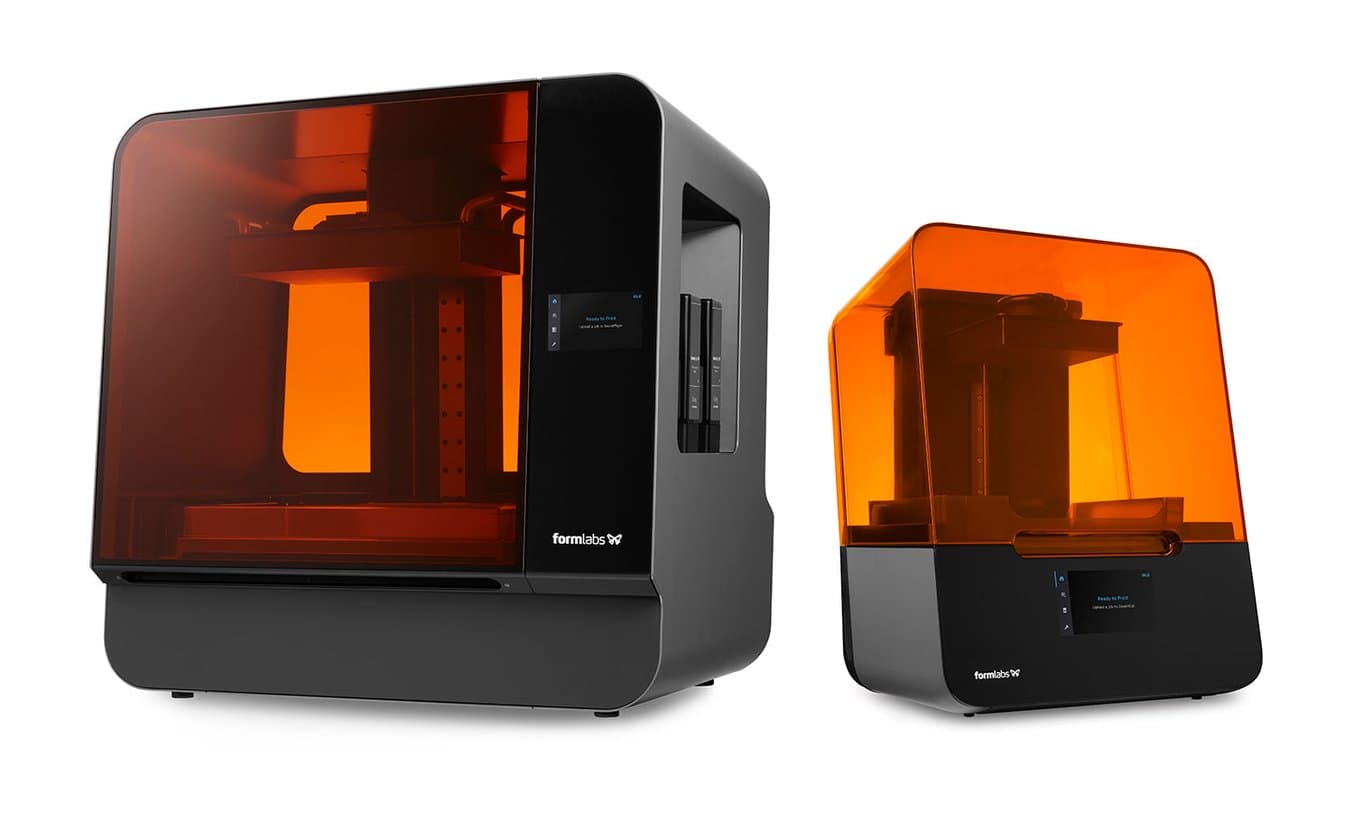

Requisiti di produzione: alcune applicazioni di mascheratura richiedono solo una o due maschere, mentre altre devono adattare il volume delle maschere al volume delle parti. Le stampanti SLA di Formlabs, sia la Form 3+ che la Form 3L, sono ottime scelte per volumi ridotti di maschere (ad esempio, nei processi sottrattivi possono essere realizzate solo in poche unità per volta). Per volumi più elevati è più adatta la stampante SLS Fuse 1+ 30W, che consente di impilare in verticale più parti all'interno del volume di stampa. Per applicazioni come la verniciatura automatizzata o il rivestimento in ceramica con un robot Cerakote, con cui è possibile rifinire decine o centinaia di parti in una sola volta, l'opzione migliore è stampare volumi elevati di maschere usando una stampante 3D SLS.

Tecnologie SLA e SLS per la mascheratura

SLA: Form 3+ e Form 3L

Le stampanti SLA di Formlabs, l'unità desktop Form 3+ e quella da banco Form 3L, offrono un'ampia scelta di materiali, tempi di produzione rapidi, alta risoluzione e capacità di stampa di grande formato.

Un altro vantaggio delle stampanti SLA di Formlabs è rappresentato dalla loro versatilità. Sono infatti disponibili oltre 40 resine, tra cui è possibile selezionare quella più adatta alle proprietà desiderate. Esistono resine morbide e conformi, come la Elastic 50A Resin, adatta a maschere che simulano il silicone, o altre più adatte a maschere rigide, come la Rigid 10K Resin. Il catalogo dei materiali Formlabs offre materiali specialistici anche per le esigenze relative al processo di mascheratura, come la temperatura o la conduttività. L'ESD Resin dissipa efficacemente le scariche elettrostatiche e protegge i componenti elettronici da eventuali danni durante i processi di assemblaggio e produzione. La High Temp Resin è in grado di aderire saldamente alle parti senza deformarsi, anche a temperature che raggiungono i 238 °C.

| Resina | Punto di forza | Temperatura di distorsione termica |

|---|---|---|

| Draft Resin | Velocità di stampa molto elevata. Questa resina è un'ottima scelta per tempi di produzione rapidi, quando la tolleranza non è l'obiettivo principale. | 57 ℃ |

| Durable Resin | Conformità e alta resistenza agli urti. Un materiale valido quando si desidera ottenere aderenze perfette, incastri a pressione o flessibilità/conformità in corrispondenza dei dettagli. | 41 ℃ |

| Tough 1500 Resin | Più rigida della Durable Resin, pur mantenendo la conformità. | 52 ℃ |

| Rigid 10K Resin | Resina molto rigida, ideale per le applicazioni di mascheratura su elementi di raccordo o spigoli vivi. Un'ottima scelta anche per i processi abrasivi. | 218 ℃ |

| High Temp Resin | La High Temp Resin, la resina di Formlabs più resistente alle alte temperature, è ideale per tutti i processi che richiedono una polimerizzazione a temperature elevate. | 238 ℃ |

| Elastic 50A Resin | È il materiale con la durezza più bassa. La Elastic 50A Resin è un'ottima opzione quando la priorità è la conformità. | N/D |

L'alta risoluzione raggiungibile con le stampanti Formlabs Form 3+ e Form 3L consente di ottenere tolleranze ridotte, in modo che le maschere si adattino correttamente e rimangano aderenti alla parte durante tutti i processi di finitura. Molte maschere sono progettate per essere applicate lungo un bordo stretto o per tracciare forme organiche su una parte che richiede un'elevata precisione dimensionale. Le stampanti SLA di Formlabs hanno un'impostazione dello spessore dello strato di 25 micron e tolleranze di ± 15 micron per diversi materiali. Le maschere realizzate con la stampa 3D SLA sono la scelta migliore se si vogliono ottenere dettagli precisi, angoli e linee pulite.

SLS: serie Fuse

Realizzare le maschere con le stampanti SLS della serie Fuse offre diversi vantaggi: la possibilità di produrre in lotti, la resistenza e la robustezza delle polveri SLS, nonché l'assenza di post-elaborazione. L'impilaggio verticale nelle camere di stampa della serie Fuse consente di stampare contemporaneamente decine o centinaia di maschere, perfette per applicazioni come il rivestimento con Cerakote, in cui bracci robotici possono rivestire centinaia di parti in una volta sola.

Le polveri SLS di Formlabs, che comprendono quattro tipi di polvere di nylon e una di TPU, sono ben note in ambito produttivo e possono essere utilizzate per ottenere resistenza e robustezza a lungo termine. In generale, i materiali in nylon hanno buone prestazioni di compatibilità chimica. La struttura semicristallina dei materiali in nylon ne garantisce una buona resistenza a petrolati, acetone e grassi a base di silicone, nonché una minore sensibilità alla formazione di crepe da sollecitazione ambientale.

Scopri di più sulla compatibilità dei solventi del nylon sul sito di CP Lab Safety.

| Polvere | Punto di forza | Temperatura di distorsione termica |

|---|---|---|

| Nylon 12 Powder | Il materiale SLS più economico con un elevato tasso di rigenerazione. Più rigido della Nylon 11 Powder e dotato di una temperatura di distorsione termica sotto sforzo più alta e di una migliore resistenza alla flessione. Se le maschere necessitano di un componente rigido o vuoi ridurre al minimo i costi di produzione, scegli la Nylon 12 Powder. | 171 ℃ |

| Nylon 11 Powder | Un materiale ad alte prestazioni con elevata resistenza agli urti, ottime prestazioni sui particolari sottili e un alto livello di duttilità. La Nylon 11 Powder è la scelta ideale per maschere conformi agli standard della stampa SLS o che richiedono particolari molto precisi. | 182 ℃ |

| Nylon 11 CF Powder | Proprietà del materiale eccezionali. La Nylon 11 CF Powder si presta molto bene alla produzione di maschere rigide con una resistenza agli urti e una temperatura di distorsione termica elevate, soprattutto sotto sforzo. | 188 ℃ |

| TPU 90A Powder | Un materiale SLS elastomerico che consente di ottenere componenti flessibili con un elevato livello di libertà di design. La TPU 90A Powder può essere utilizzata per guarnizioni, tappi e maschere conformi. | 94 ℃ |

La natura autoportante del letto di polvere della serie Fuse elimina la necessità di supporti, rendendo più efficiente il consumo di materiali ed evitando le complicazioni della post-elaborazione manuale e della rimozione dei supporti. La stampa senza supporti consente inoltre di realizzare geometrie complesse, come sporgenze, forme reticolari o canali interni, che non possono essere prodotte facilmente con altri mezzi.

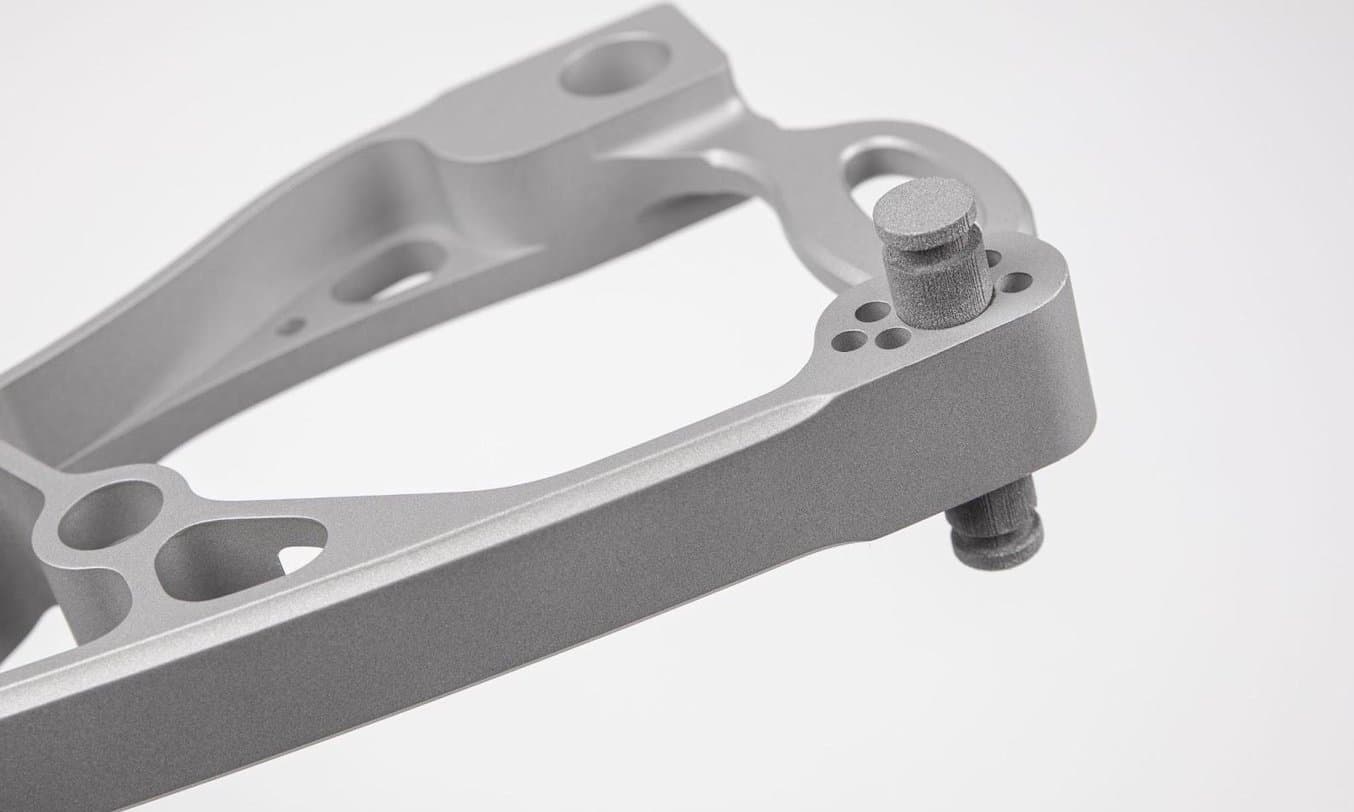

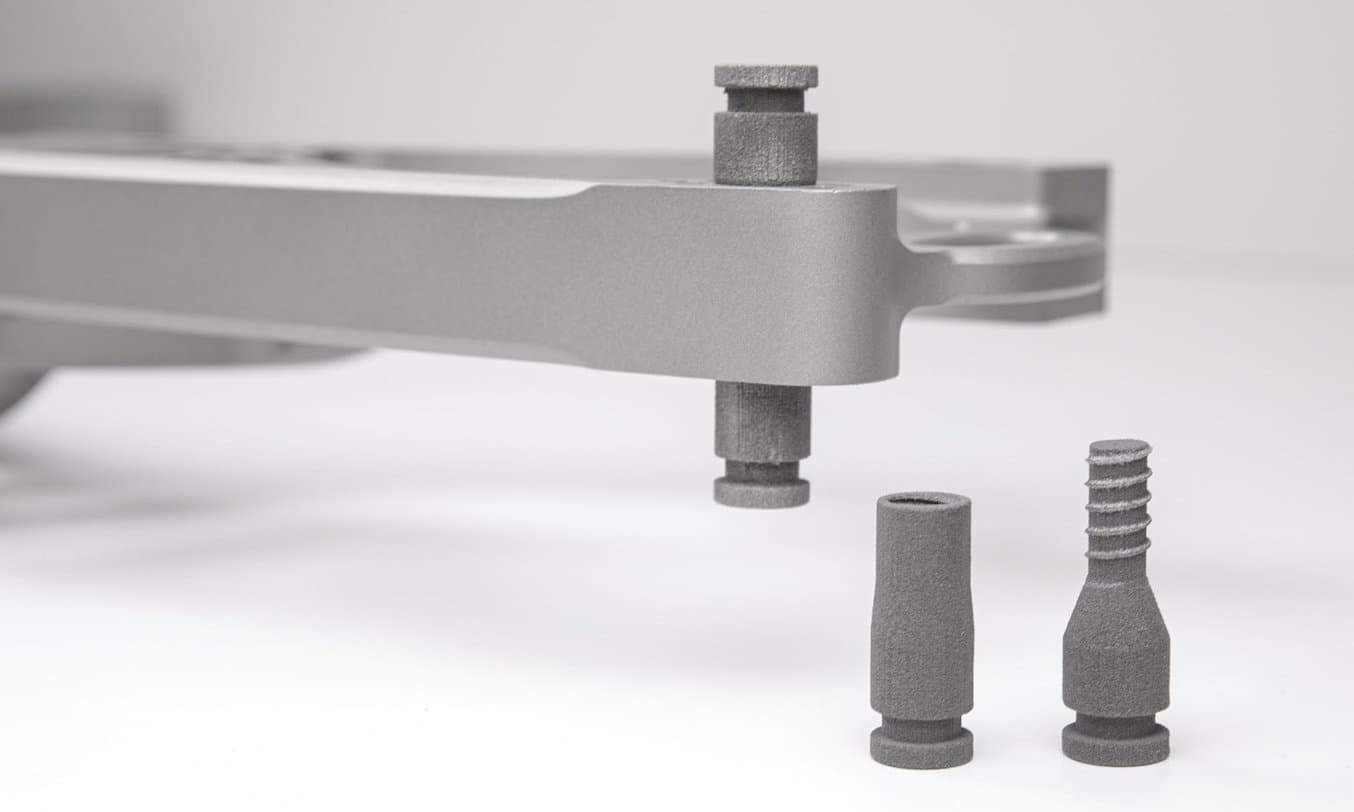

Caso di studio: NIC Industries (Cerakote): combinazione di fissaggi e maschere realizzati con la stampa SLS

NIC Industries, l'azienda produttrice di Cerakote, riveste da tempo parti stampate in 3D utilizzando maschere a loro volta stampate in 3D, che si sono dimostrate particolarmente utili durante l'utilizzo dell'apparecchio robotico per l'applicazione di Cerakote a grandi volumi di produzione.

Per una produzione in lotti di campioni, l'azienda ha collaborato con Formlabs per produrre 1000 unità, utilizzando maschere realizzate con la stampa 3D SLS per la mascheratura rapida ed efficiente di determinate superfici. Le maschere sono state realizzate con la stampante SLS Fuse 1+ 30W in Nylon 12 Powder e servivano a coprire la parte interna dell'assemblaggio in due parti del prodotto finale, per evitare l'eccessiva applicazione di vernice a spruzzo e garantire una separazione netta dei colori. Le maschere servono anche a fissare la parte all'assemblaggio dell'applicatore robotico, garantendo un'elevata produttività e un rivestimento uniforme.

Maschera e fissaggio realizzati con la stampa 3D SLS (a sinistra), maschere stampate in 3D fissate per consentire il rivestimento robotico (al centro) e campione in due parti realizzato con la stampa 3D SLS e sottoposto a finitura con Cerakote serie H (a destra).

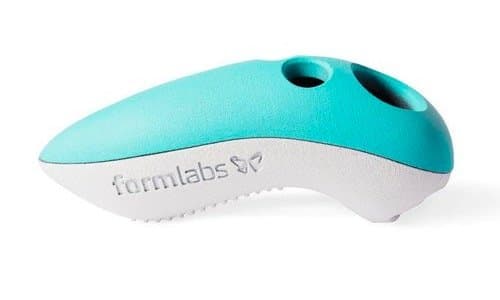

In un'altra occasione, NIC Industries doveva eseguire la post-elaborazione dell'impugnatura di un arco, ma proteggere il canale interno di una filettatura durante la fase di rivestimento prima dell'assemblaggio finale. Prima dell'applicazione di Cerakote, l'azienda ha progettato e stampato in 3D una maschera per proteggere le superfici interne dell'impugnatura dell'arco. La maschera era simile a un tappo che si inserisce nella filettatura e impedisce il passaggio del materiale di rivestimento nella cavità, garantendo uno scorrimento fluido della vite nell'assemblaggio finale. I tappi si possono rimuovere facilmente, si flettono leggermente per entrare e uscire dalla cavità e sono sufficientemente resistenti da poter essere utilizzati per centinaia di applicazioni di rivestimento.

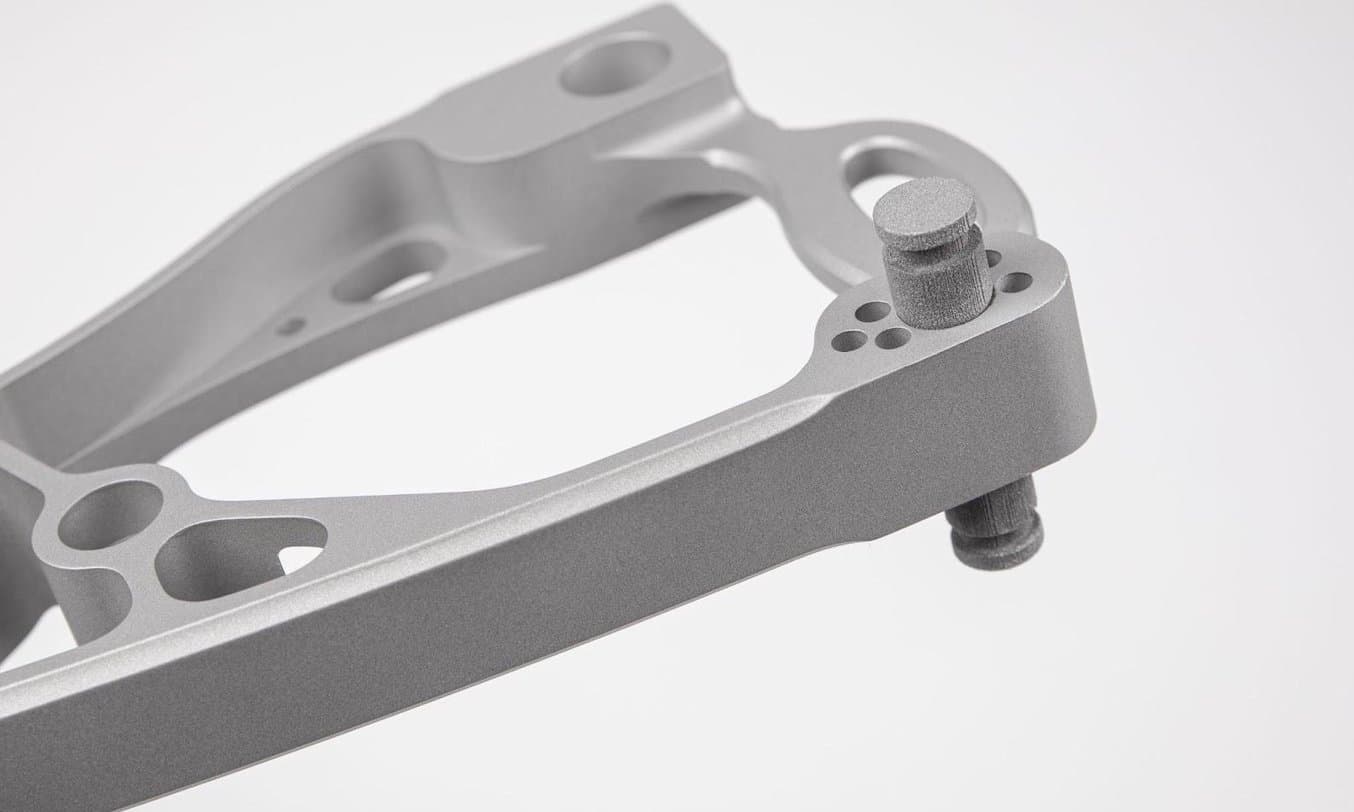

Maschera in due pezzi stampata in 3D con la Nylon 12 Powder per l'impugnatura di un arco

Impugnatura dell'arco e maschera stampata in 3D assemblati

Caso di studio: guida per stencil realizzata con la stampa 3D SLS di Productive Plastics

Productive Plastics è un'azienda di termoformatura industriale che utilizza le stampanti SLS della serie Fuse nel suo stabilimento per produrre un'ampia gamma di supporti di produzione. Durante il processo di verniciatura, veniva applicato del nastro adesivo per coprire una superficie rivestita di rame critica e proteggerla dalla vernice. Occorreva poi tagliare il resto del nastro adesivo, tracciando il profilo della superficie rivestita di rame, operazione che richiedeva diversi minuti per essere eseguita con precisione.

Con una maschera stampata in 3D che si adatta perfettamente alla superficie rivestita in rame, è possibile realizzare rapidamente uno stencil intorno alla maschera e rimuovere il nastro adesivo non necessario, senza preoccuparsi di danneggiare lo strato di rame.

Nel primo passaggio, il nastro adesivo ricopre un'ampia sezione della parte. Nel secondo, la parte stampata in 3D funge da stencil. Il personale tecnico taglierà via il resto del nastro attorno alla parte, assicurando che la porzione rivestita di rame non venga verniciata di nero come il resto della superficie.

Le maschere stampate in 3D ottimizzano costi e rendimento

L'esempio seguente di una maschera stampata in 3D per un piccolo alloggiamento pompa dimostra la convenienza delle parti di mascheratura stampate in 3D, sia con le stampanti SLS che SLA. L'alloggiamento pompa (grigio) richiede l'applicazione di una mascheratura sulle superfici interne prima di essere rivestito. La scelta è ricaduta su una parte in Nylon 12 Powder (nero) realizzata con la stampante SLS Fuse 1+ 30W. Questa parte ha funzionalità che consentono un facile allineamento e fissaggio, e protegge l'interno della pompa durante le operazioni di rivestimento della parte esterna. La stampa SLS è stata un'ottima scelta per questo componente, in quanto non richiede supporti per i complessi perni di allineamento e gli elementi di fissaggio. Per mascherare l'elemento circolare rivolto verso l'alto, è stato utilizzato un cappuccio (bianco) stampato con la Form 3+ e la Durable Resin. La Durable Resin è la scelta ideale per questo componente, poiché ha permesso di stamparlo in piano sulla piattaforma di stampa. Inoltre, la sua conformità consente di incastrarlo a pressione nel foro di uscita dell'alloggiamento pompa, garantendo un'aderenza perfetta.

| Sistema di produzione | FUSE 1+ 30W | FORM 3+ |

|---|---|---|

| Materiale | Nylon 12 Powder | Durable Resin |

| Parti per stampa | 168 | 85 |

| Costo dei materiali per unità | 0,94 € | 0,15 € |

Conclusioni

La stampa 3D in-house delle maschere può ridurre i costi di manodopera, migliorare l'aspetto e le prestazioni delle parti finali e semplificare i processi di validazione. Il ricorso alle parti stampate in 3D nelle applicazioni per utilizzo finale è in crescita e i passaggi di rivestimento, tintura e verniciatura sono spesso necessari. Gli strumenti di mascheratura sono necessari sia per le parti stampate in 3D che per molti articoli prodotti con metodi tradizionali. I vantaggi che la stampa 3D offre per una parte (personalizzazione, libertà di design, convenienza della produzione in volumi ridotti) valgono anche per la realizzazione delle maschere. Sfruttando la velocità, l'efficienza e la versatilità dei materiali e delle stampanti SLA e SLS di Formlabs è possibile semplificare la produzione in-house di maschere e ridurre eventuali problemi nella catena di fornitura.

Per scoprire quale stampante 3D e quale materiale Formlabs sono più adatti alla tua applicazione per la mascheratura, contatta il nostro team vendite.