Il settore della ristorazione è notoriamente complesso. Fenomeni culturali come Kitchen Confidential di Anthony Bourdain, la serie TV di grande successo di FX "The Bear" o la caustica satira sull'alta cucina del film del 2023 "The Menu" hanno mostrato che soddisfare la clientela, realizzare profitti e mantenere il personale motivato è una vera e propria sfida. Analogamente a quanto avviene in molti altri settori, l'automazione potrebbe essere una valida soluzione per affrontarla. Tuttavia, implementare l'automazione nella ristorazione non è così semplice.

Hyphen, startup con sede a San Jose, California, ci è riuscita: ha creato e distribuito con successo strumenti per l'automazione dei ristoranti e collabora con operatori che ogni anno realizzano vendite per oltre un miliardo di dollari.

La stampa 3D ha svolto un ruolo significativo nella velocità di immissione sul mercato e nell'esclusivo approccio modulare alla preparazione degli alimenti di Hyphen. L'azienda utilizza una flotta di stampanti Form 3+, Form 3L e Fuse 1+ 30W per la prototipazione rapida di centinaia di componenti per apparecchi, nonché per la produzione di strumenti per lo stampaggio, parti di ricambio e supporti di produzione.

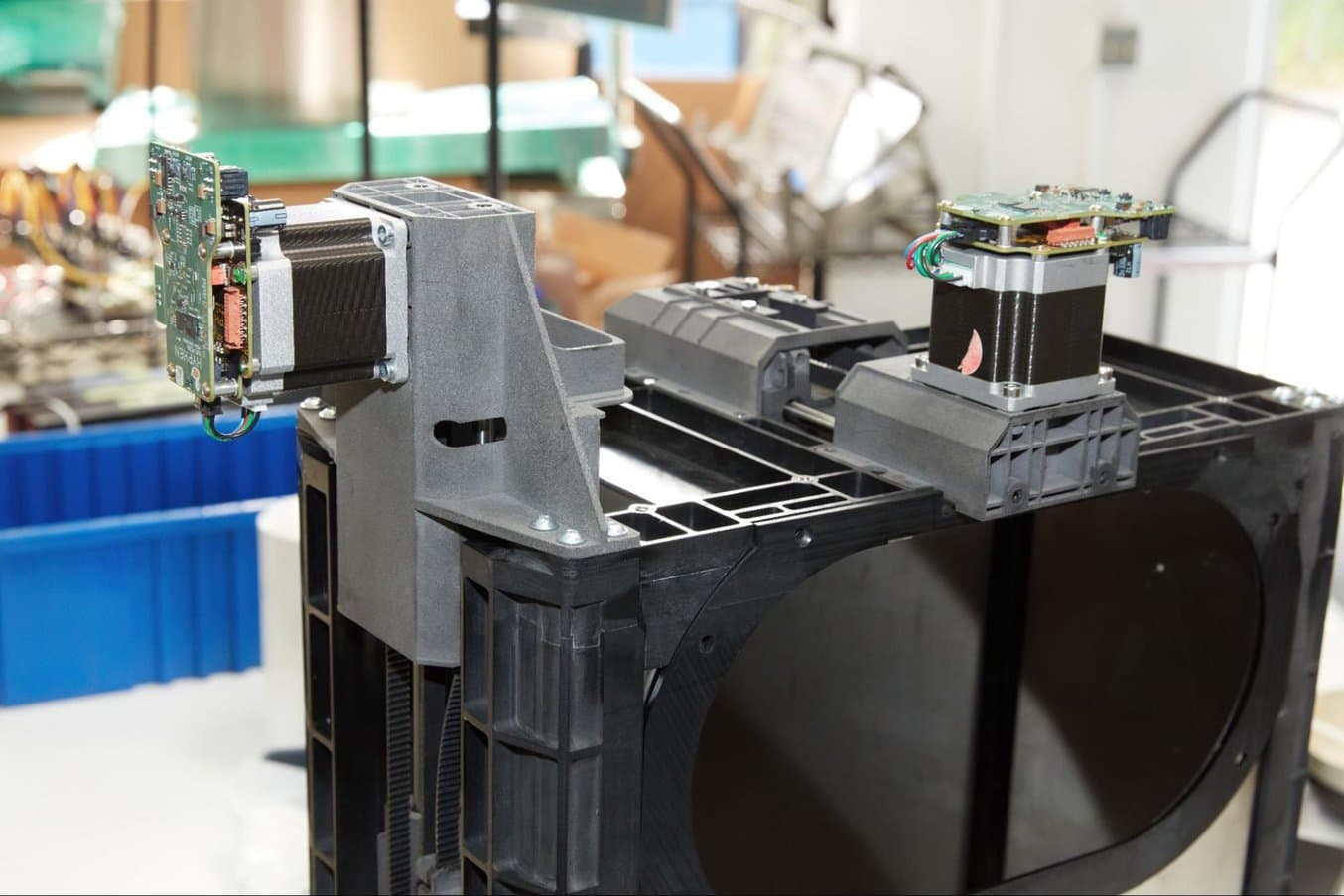

Il sistema di preparazione di Hyphen è il primo nel suo genere. Il team utilizza una flotta di stampanti SLA e SLS di Formlabs per raggiungere il mercato il più velocemente possibile.

La flotta di stampanti di Hyphen, composta da tre Form 3L, tre Form 3+ e due Fuse 1+ 30W, è sempre in funzione: i progetti vengono completati durante la notte e altri vengono avviati la mattina successiva.

Sebbene alcuni produttori industriali di alimenti dispongano di apparecchi specifici per ingrediente, come quelli per il taglio automatico della lattuga, prima di Hyphen nessuno era riuscito a creare una soluzione in grado di gestire la varietà di ingredienti utilizzata nei ristoranti. Abbiamo parlato con il CTO e co-fondatore Daniel Fukuba, il vicepresidente della divisione hardware e produzione Maneesh Jain e l'ingegnere meccanico senior Jacob Boyer per scoprire come hanno fatto ad affermarsi nel mercato dell'automazione per il settore alimentare. "Tutto ciò a cui lavoriamo è completamente nuovo, non esiste nulla di simile in circolazione. Pertanto, ogni apparecchio che realizziamo è personalizzato. Per essere i primi a lanciare sul mercato ciò che intendiamo produrre, dobbiamo farlo il più rapidamente possibile", ha affermato Boyer.

"Per gestire la portata che ci auspichiamo di raggiungere, abbiamo bisogno di un approccio strutturato che sia più veloce nei cicli di sviluppo dei prodotti, e la stampa 3D è perfetta per questo scopo."

Daniel Fukuba, CTO e co-fondatore, Hyphen

Guida alla prototipazione rapida per lo sviluppo di prodotto

In questa guida scoprirai come la prototipazione rapida si inserisce all'interno del processo di sviluppo dei prodotti, quali sono le sue applicazioni e quali strumenti per la prototipazione rapida hanno a disposizione oggigiorno i team di sviluppo.

La personalizzazione rende i ristoranti pronti per l'automazione

La pandemia di COVID-19 ha accelerato i cambiamenti nel settore, dalla diffusione delle bowl, piatti unici serviti in una ciotola introdotti da aziende come Chipotle, all'enfasi sulle opzioni personalizzabili. Salute e benessere sono diventati importanti fattori di profitto: persino catene di ristoranti fast food come Subway hanno iniziato a proporre bowl in alternativa ai classici panini.

Questi fattori hanno creato un punto di rottura per il personale: in qualsiasi momento possono arrivare decine o centinaia di ordini online personalizzati, che devono essere conciliati con quelli fatti di persona nel locale. A fronte di volumi così elevati e di tempi di preparazione ridotti, può capitare di commettere errori. Il risultato è una minore omogeneità dell'offerta per i ristoranti e una cattiva esperienza per la clientela, oltre all'aumento dei costi dovuto allo spreco di cibo.

L'automazione può aiutare a risolvere questi problemi in altri settori, ma la natura organica degli alimenti rende difficile la gestione degli ingredienti da parte dei sistemi robotici tradizionali. Hyphen è riuscita a offrire il primo kit di strumenti per l'automazione nella ristorazione creando nuovi sistemi robotici. Alla base della rapidità dell'innovazione dell'azienda, c'è la stampa 3D.

"Nei ristoranti che propongono bowl, ogni ordine può essere personalizzato: in genere non ci sono piatti fissi nel menu, quindi è necessario un ambiente di produzione altamente diversificato con apparecchi creati ad hoc. Lavorare in questo settore è davvero impegnativo, perché le proprietà delle materie prime possono cambiare nel corso della giornata, a seconda del modo in cui sono state preparate", ha spiegato Fukuba.

Risoluzione dei problemi di spazio, manodopera e scala

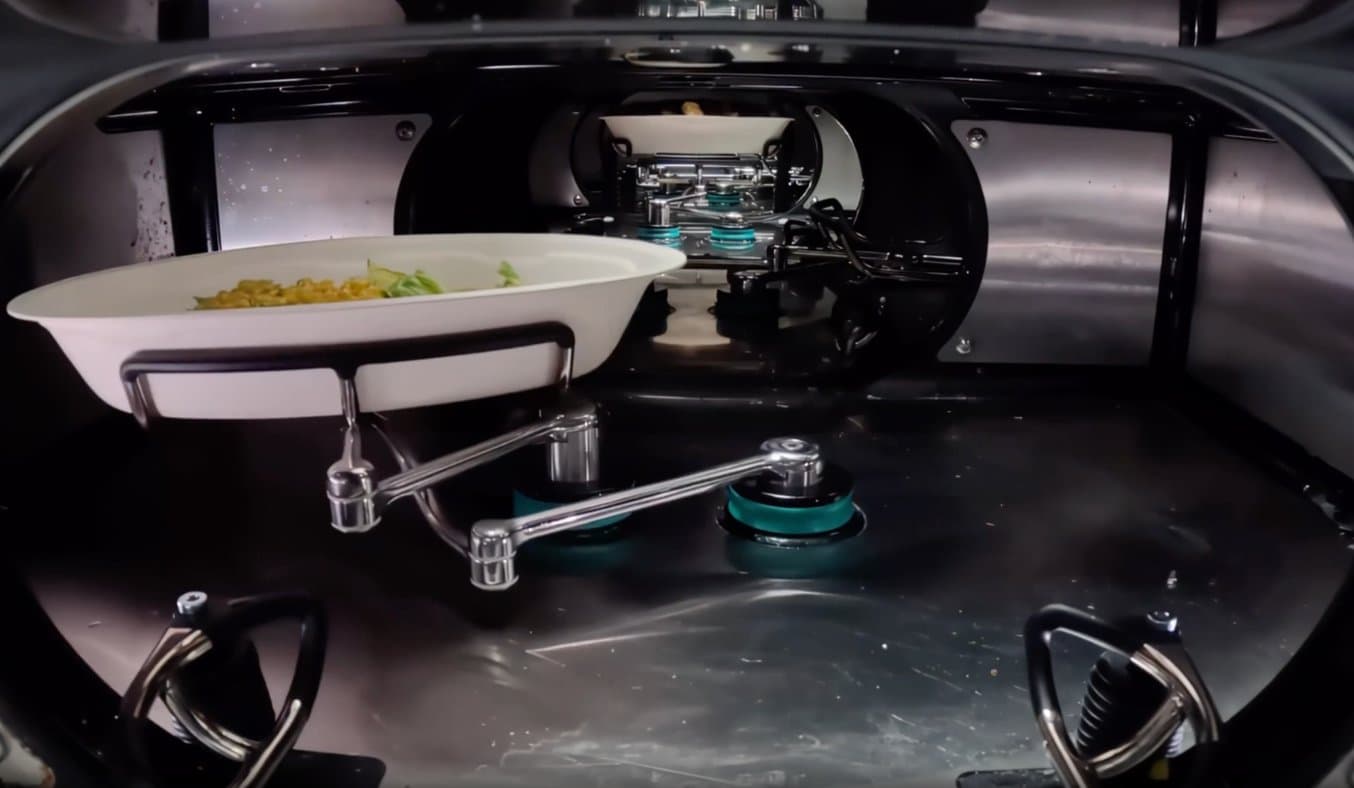

Sotto il bancone, il sistema di preparazione di Hyphen lavora a fianco del personale ed è progettato su misura in base agli ingredienti e ai metodi di preparazione specifici del ristorante.

Il prodotto di Hyphen risolve problemi di spazio, carenza di manodopera, ordini digitali e richieste di personalizzazione. Questo sistema di preparazione modulare lavora a fianco del personale del ristorante, senza sostituirlo. I sistemi di preparazione possono essere personalizzati, scalati e spostati per massimizzare l'efficienza. "La nostra è una soluzione ibrida: il personale può lavorare in tandem con il sistema automatizzato", ha detto Fukuba.

Gli ingredienti vengono distribuiti mediante un sistema di tramogge, bilance e contenitori. Tramogge, imbuti e coclee devono essere calibrati in base al tipo di alimento da servire. Ad esempio, per i cetrioli esiste un meccanismo diverso a seconda che siano tagliati a fette, a cubetti, a strisce o in quarti. "Ogni ingrediente ha dei requisiti specifici, per cui dobbiamo creare e testare nuovi prodotti in base a tali caratteristiche", ha affermato Boyer.

Gli ingredienti possono cambiare a seconda della temperatura dell'ambiente o del momento in cui sono stati preparati, quindi per ottenere risultati coerenti è necessario effettuare test approfonditi.

Anche progettare un apparecchio che distribuisca in modo uniforme ciotole e piatti di diverso tipo è impegnativo.

Il team di Hyphen è riuscito a creare questi sistemi di preparazione eseguendo migliaia di volte l'iterazione dei componenti. Per realizzare apparecchi in grado di gestire un numero infinito di alimenti, il team progetta e testa tali apparecchi con le stampanti SLA Form 3+ e Form 3L, oltre alle stampanti SLS Fuse 1+ 30W.

"Considerando il numero di iterazioni necessarie per progettare le tramogge, convalidare empiricamente i design e studiare il flusso del cibo, senza la stampa 3D non avremmo avuto speranze."

Daniel Fukuba, CTO e co-fondatore, Hyphen

Iterazioni rapide per i ristoranti "fast casual"

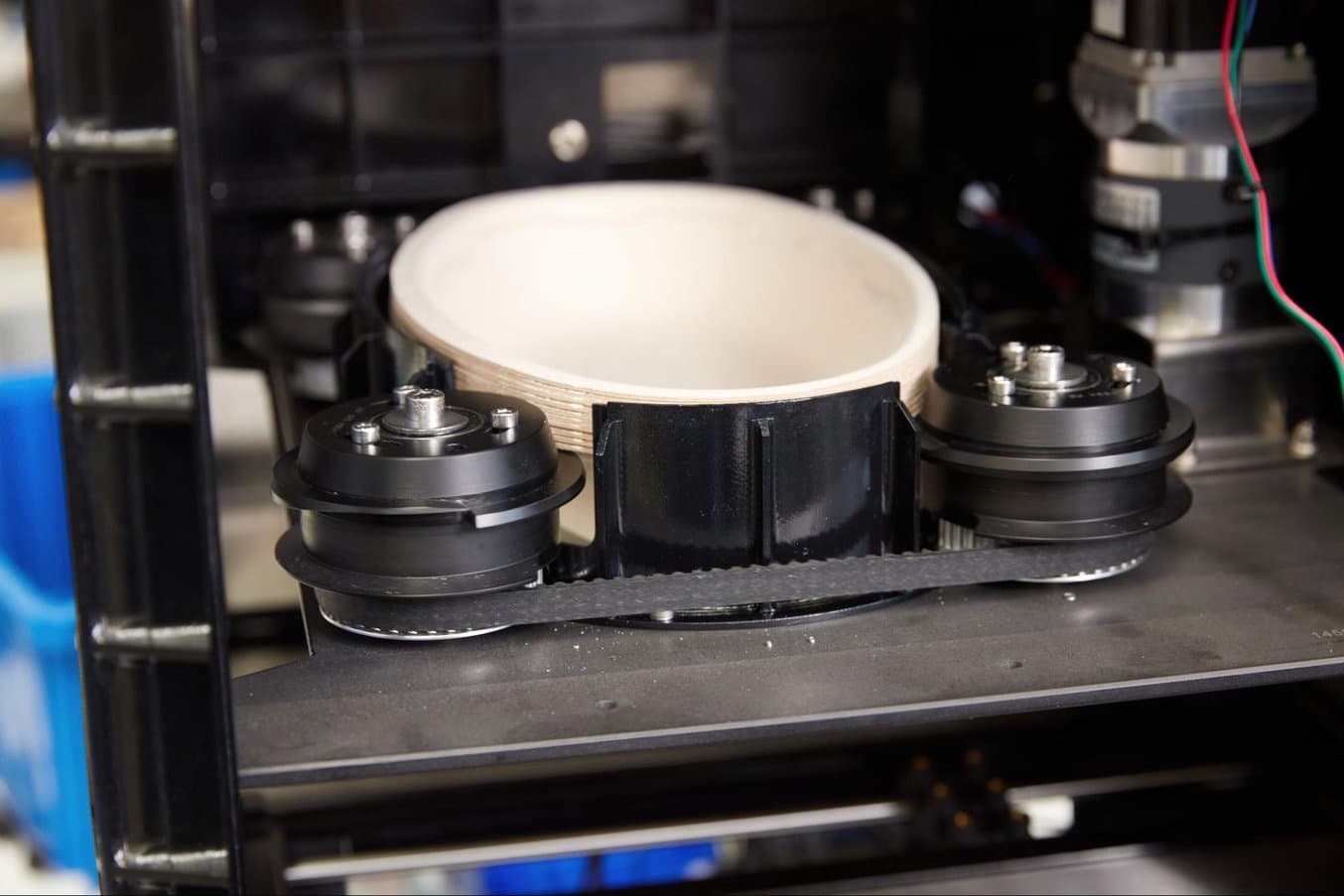

Le tramogge sono fondamentali per il buon funzionamento del sistema di preparazione e vengono personalizzate in base a viscosità, temperatura e consistenza di ogni ingrediente.

Per un ingrediente come questa salsa rossa, il risultato del test potrebbe variare a seconda dell'ora o del tipo di pomodori, per cui è necessario condurre test rigorosi e continui per ogni design di tramoggia e coclea.

Ogni settimana, il laboratorio di stampa 3D si occupa di decine, se non centinaia, di file provenienti da diversi designer e ingegneri. Il team è in grado di stampare diverse versioni dei serbatoi, delle coclee di erogazione e degli alloggiamenti, tenendo conto di moltissimi fattori quali la fluidità, la viscosità o la compattezza in stoccaggio degli specifici ingredienti. Il lavoro di ricerca e sviluppo di Hyphen si concentra principalmente sulla prototipazione degli erogatori, un lavoro che non finisce mai.

Qualsiasi cosa, dal liquido rilasciato dal tofu alle tempistiche di raccolta del cavolo riccio, può influenzare il modo in cui l'ingrediente scorre nel serbatoio. Hyphen non deve solo gestire il design delle parti, ma anche un enorme catalogo di ingredienti convalidati, in modo da essere pronta ad ampliare la propria offerta di prodotti in qualsiasi momento.

"La velocità di iterazione delle tramogge determina il ritmo della nostra innovazione e la rapidità con cui possiamo trovare una soluzione che consenta ai nostri partner di aggiungere altri o nuovi ingredienti e di far crescere la propria attività."

Daniel Fukuba, CTO e co-fondatore, Hyphen

Ogni giorno possono essere eseguiti da uno a tre test diversi con un ingrediente di riferimento. Una volta definite le caratteristiche, si verifica se l'ingrediente è in grado di scorrere in modo corretto e costante. A seconda dell'esito del test, che può riguardare due o 20 iterazioni fisiche dell'hardware, occorre definire l'accuratezza e il design della parte, per poi applicare questo approccio a centinaia di alimenti.

"La tolleranza degli apparecchi è davvero utile, perché nella maggior parte dei casi è migliore di quella di cui avremmo bisogno. Non dobbiamo praticamente preoccuparcene, neanche quando creiamo forme davvero strane. Da quando abbiamo a disposizione questi apparecchi, non abbiamo più limiti", ha affermato Boyer.

Introduzione delle stampanti Form 3L e Fuse 1+ 30W

Portando la Form 3L in-house, Hyphen ha ridotto i tempi di iterazione delle tramogge, che vengono stampate con la Form 3L e verniciate per differenziare iterazioni e ingredienti. Bastano appena tre giorni per eseguire design, stampa, post-elaborazione e test funzionale.

Per gestire il volume di stampa, il team ha acquistato tre stampanti Form 3+ e ha aggiunto la Form 3L non appena è stata lanciata. L'acquisto della Fuse 1+ 30W nel 2022 ha permesso all'azienda di iniziare a lavorare sulla produzione in lotti di parti per utilizzo finale che non entrano in contatto con gli alimenti, ma anche di stampare piccole parti di ricambio degli apparecchi sul campo. Durante la pandemia, i team di ingegneria sono riusciti a portare a casa le stampanti desktop Form 3+ per continuare a eseguire le iterazioni.

"Siamo riusciti a ridurre i tempi di iterazione delle tramogge da due settimane a tre giorni. E dal punto di vista dei costi, il ritorno d'investimento di una stampante come la Form 3L si raggiunge in tre o quattro settimane, aspetto piuttosto significativo alla luce della capacità a cui aspiriamo."

Daniel Fukuba, CTO e co-fondatore, Hyphen

Sostituzioni intelligenti a velocità elevata

La Rigid 10K Resin è in grado di imitare le proprietà del metallo ed è quindi un materiale perfetto per i test funzionali delle coclee.

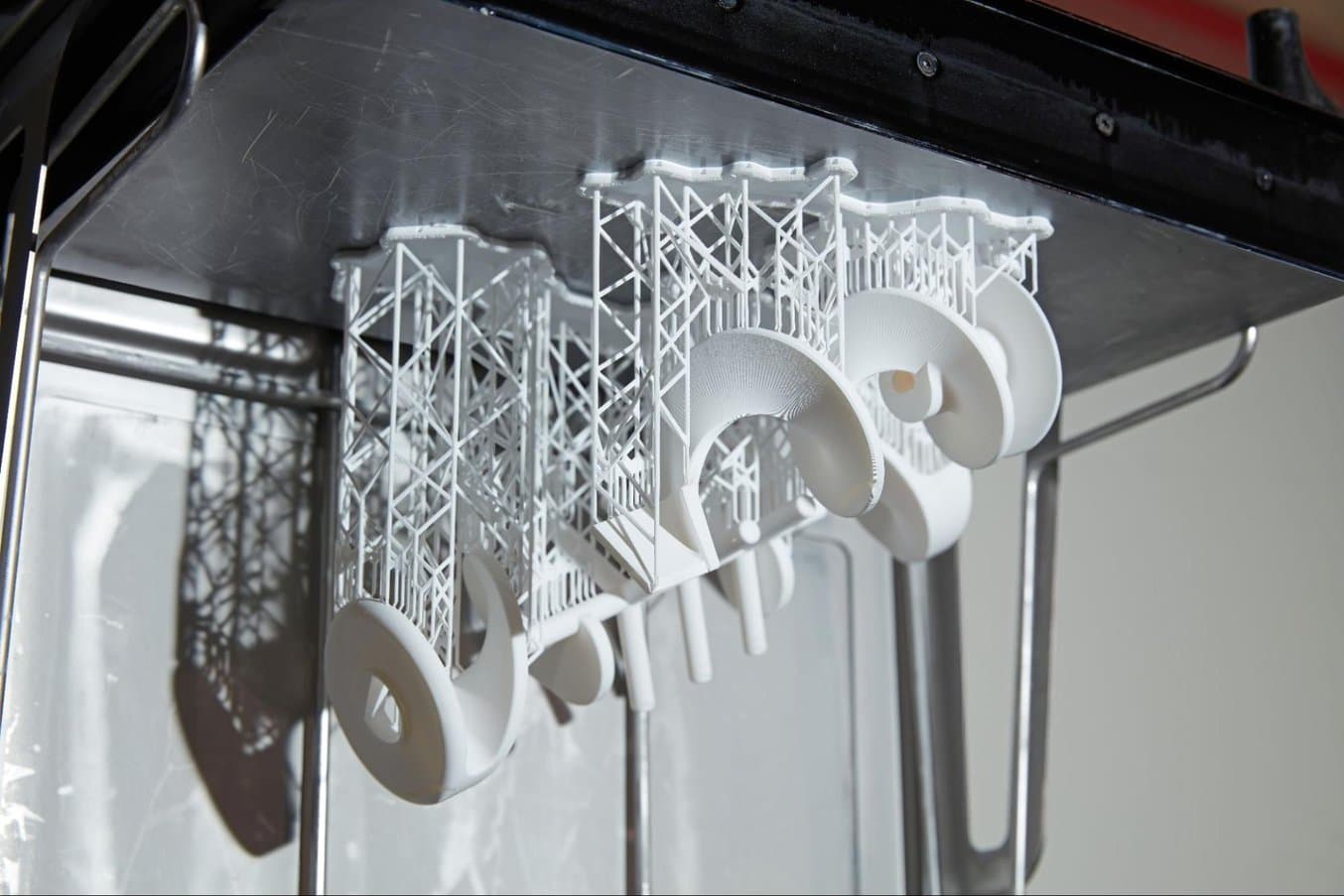

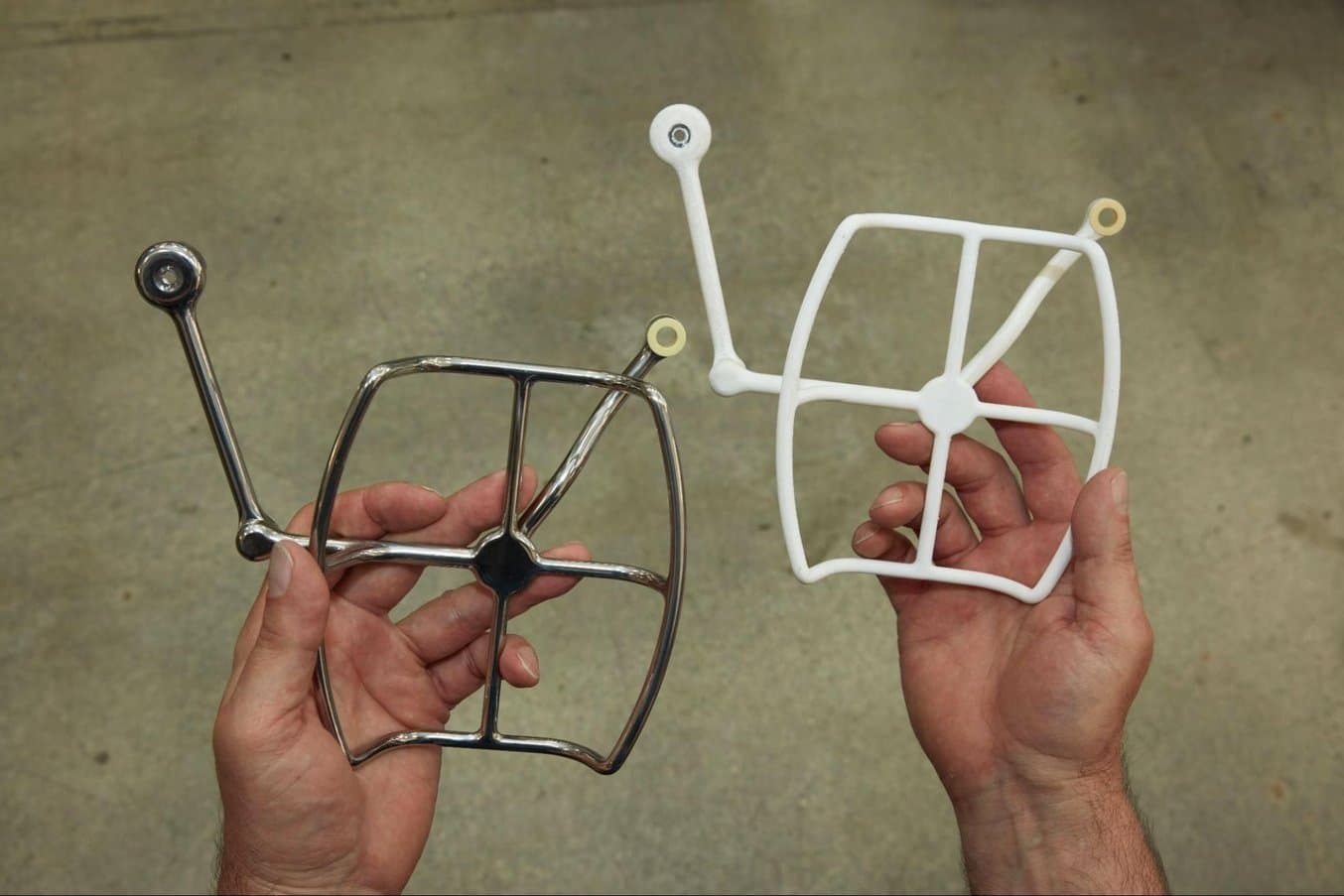

Due supporti per vassoi, uno realizzato con la lavorazione meccanica (a sinistra) e uno stampato in 3D con la Rigid 10K Resin. Questi elementi spostano ciotole o piatti all'interno del sistema di preparazione per creare ordini personalizzati.

La disponibilità dei materiali per le stampanti Form 3+ e Form 3L ha permesso al team di ottenere risultati migliori durante i test. Sebbene inizialmente la scelta fosse ricaduta sulla Grey Resin e sulla Tough 2000 Resin, Fukuba ha scoperto che stampare con la Clear Resin consentiva al team di test di registrare video e di individuare subito eventuali problemi. "Ci sono molte telecamere disposte intorno all'apparecchiatura di prova e possiamo eseguire questi test comparativi per vedere rapidamente cosa succede all'interno delle tramogge stampate con la Clear Resin".

A causa delle severe normative sulla sicurezza alimentare, molte parti per utilizzo finale destinate al contatto con gli alimenti vengono prodotte in acciaio inossidabile, ma per eseguire una prototipazione accurata, Hyphen utilizza la Rigid 10K Resin, un materiale in grado di imitare la rigidità e la levigatezza del prodotto finale. "La maggior parte delle coclee sarà realizzata con un elemento inossidabile ricoperto da fili metallici, pertanto le stampiamo tutte in Rigid 10K Resin, anche mentre è ancora in corso il processo di modifica delle geometrie", ha detto Fukuba.

Per le parti che verranno poi realizzate in gomma o silicone, il team utilizza le resine della famiglia Flexible ed Elastic, grazie a cui si può eseguire rapidamente la prototipazione e il test dei design delle guarnizioni o dei soffietti necessari, senza bloccare il processo in attesa di uno stampo.

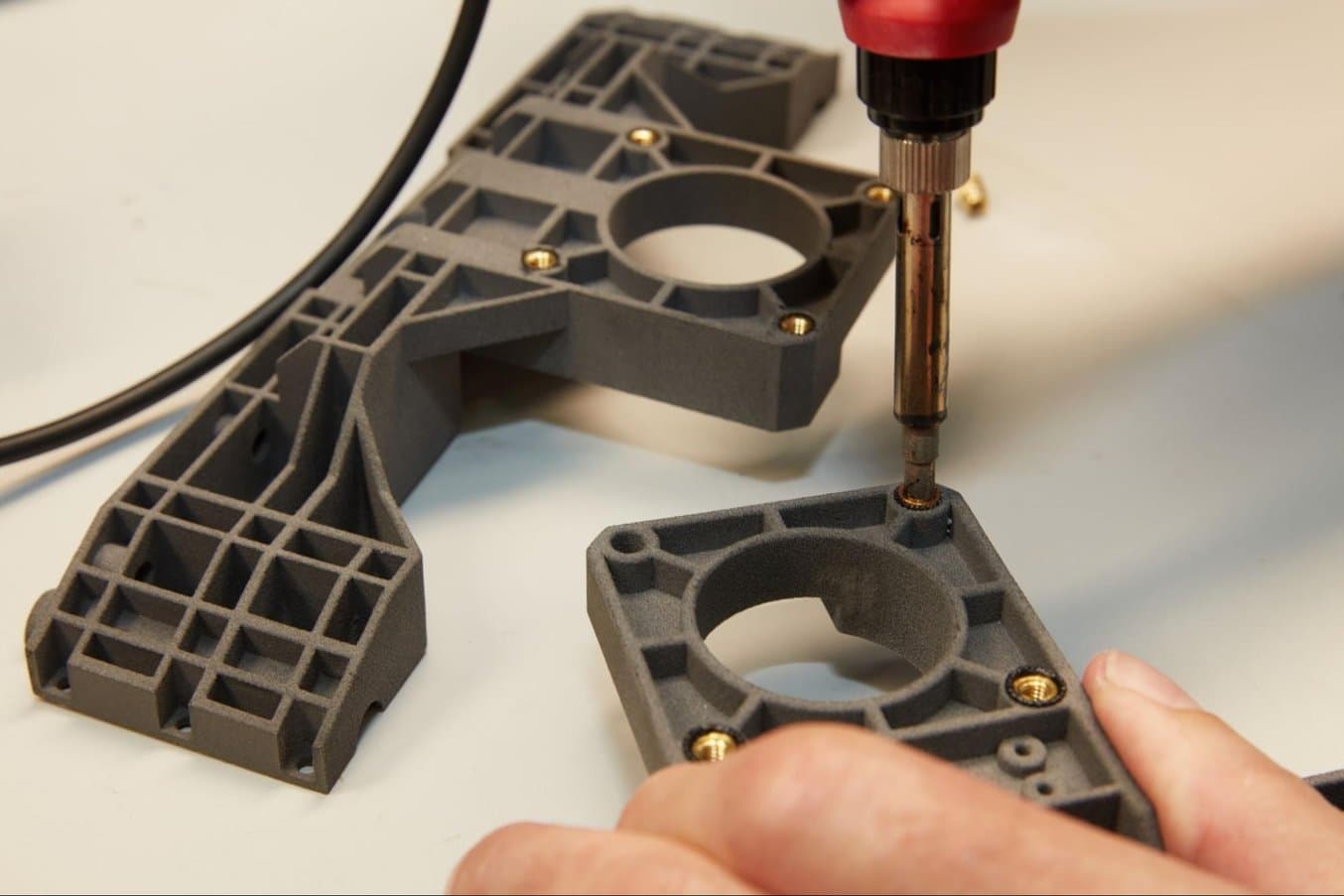

Per le parti per utilizzo finale che non entrano in contatto con gli ingredienti, i componenti stampati con la Fuse 1+ 30W in Nylon 12 Powder sono un'alternativa rapida e conveniente all'esternalizzazione o alla lavorazione meccanica.

La maschiatura mediante calore delle parti realizzate in Nylon 12 Powder è un metodo semplice e affidabile per creare assemblaggi multi-materiale robusti e funzionali.

Per i supporti di produzione e le parti per utilizzo finale che non entrano in contatto con gli ingredienti, Boyer confronta spesso il costo delle attrezzature con quello della stampa in-house e ha scoperto che il più delle volte stampare con la Fuse 1+ 30W e la Nylon 12 Powder è molto più economico nei cicli di produzione con volumi ridotti rispetto all'esternalizzazione.

"Faccio sempre un confronto quando sono alla ricerca di una parte semipermanente: possiamo stamparla in 3D qui o ricorriamo all'esternalizzazione? Nove volte su dieci scegliamo la stampa 3D in-house, perché l'esternalizzazione richiede il triplo del tempo o il costo è decisamente più elevato: qui possiamo farlo gratuitamente."

Jacob Boyer, ingegnere meccanico senior, Hyphen

Test di resistenza su parti stampate in 3D per applicazioni per utilizzo finale

In questo whitepaper vengono illustrate le soluzioni di Formlabs in ambito di hardware e materiali per la stampa 3D di parti per utilizzo finale.

Produzione SLS per utilizzo finale

La stampa 3D per utilizzo finale non è solamente possibile, ma ora, grazie all'ecosistema SLS Fuse, è anche più economica, agile e scalabile che mai. Visita la nostra pagina dedicata alla produzione SLS per confrontare i metodi, scoprire di più sui prezzi all'ingrosso della polvere e vedere come 15 aziende utilizzano già la serie Fuse.

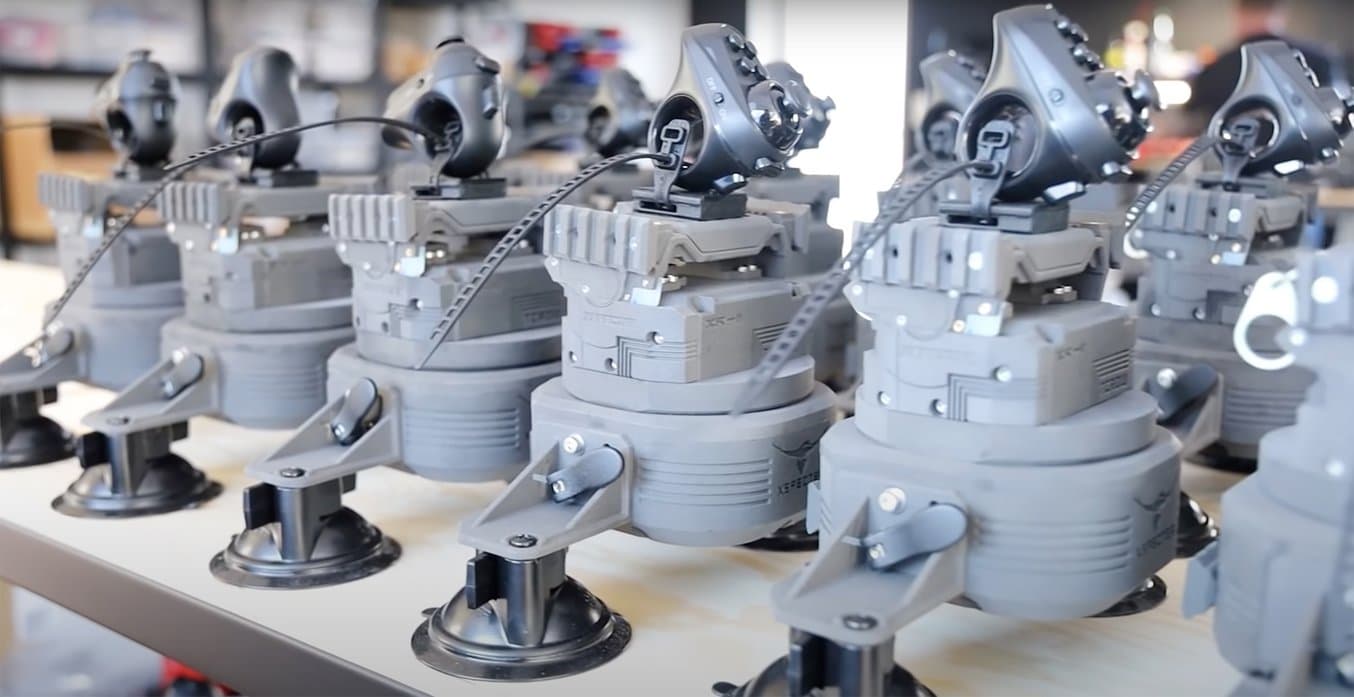

Riproduzione del sistema di preparazione

Hyphen ha realizzato diverse iterazioni del proprio sistema di preparazione completo per le prime collaborazioni con i clienti, spesso utilizzando la stampa 3D nella fase iniziale come opzione provvisoria.

Alcuni prototipi sono solo componenti, ma le dimensioni e la potenza della Fuse 1+ 30W consentono al team di ingegneria di produrre ed eseguire iterazioni di un intero sistema in soli 30 giorni. Per un prodotto così grande e dotato di così tante parti mobili (per non parlare della quantità di alimenti diversi che dovrà gestire), un mese è decisamente un tempo ridotto sotto ogni punto di vista.

Il team è riuscito nell'impresa realizzando quasi tutti i componenti con le stampanti Fuse 1+ 30W e Form 3L, ad eccezione degli elementi di refrigerazione e le cornici e dei telai in metallo. "Prima di ordinare la creazione di una serie di componenti che potrebbero poi essere stampati a iniezione, possiamo riprodurre l'intero sistema con le parti stampate in 3D. In questo modo riusciamo a individuare le finestre di opportunità in cui integrare le modifiche al progetto da un sistema all'altro e a essere flessibili", ha spiegato Fukuba.

I primi del settore

Il settore della ristorazione evolve rapidamente e il personale ha difficoltà a stare al passo, soprattutto perché ordini digitali, personalizzazione e aumento dei costi aggiungono ulteriore pressione. Per fornire una soluzione personalizzata ai ristoranti, Hyphen deve muoversi con la stessa rapidità. Utilizzando una flotta di stampanti SLA e SLS, i team di design e ingegneria sono in grado di affrontare la sfida dell'automazione con ingredienti che cambiano continuamente per ogni cliente, a ogni ora e in ogni forma.

"C'è un'enorme richiesta di questo prodotto. Nel corso del prossimo anno, contiamo di realizzarne un centinaio. Avere un cliente o una serie di clienti pronti ad accettare la consegna è molto motivante. Senza la stampa 3D, non saremmo mai arrivati a questo risultato."

Maneesh Jain, vicepresidente della divisione hardware e produzione, Hyphen

Per scoprire di più sulla stampa 3D per la produzione di parti provvisorie o per capire se la serie Fuse e la serie Form 3 sono adatte al tuo workflow, contatta il nostro team o visita la pagina delle risorse.