Come Lush Cosmetics trasforma le proprie idee da concetto a realtà in meno di 24 ore grazie alla stampa 3D

Basta entrare in uno dei punti vendita Lush Cosmetics nel mondo per rimanere sbalorditi dall’enorme varietà di prodotti disponibili in moltissime forme, dimensioni e colori. L’azienda, fondata nel 1995 dagli imprenditori Mark Constantine e Liz Weir, si è posta l’obiettivo di ridare vita ai distretti commerciali dei centri urbani grazie al suo modo insolito di produrre i cosmetici, con acquisti etici e ingredienti vegetariani al 100%.

Dall’alto dei suoi 928 punti vendita sparsi in 48 Paesi, questo gigante dei cosmetici fatti a mano, conosciuto per prodotti come olio per massaggi solido, burro per il corpo, bombe da bagno e molto altro, attribuisce il proprio successo all’abilità di rispondere rapidamente alle tendenze e alle esigenze dei clienti.

Per migliorare le proprie capacità di design di prodotto, nel 2018 l’organizzazione ha aperto uno stabilimento di ricerca e sviluppo all’avanguardia, dotato di un’ampia gamma di tecnologie per la produzione additiva.

Per scoprire di più su come questo gigante dei cosmetici usa la stampa 3D, abbiamo parlato con Damien Carter, Innovation Lab Manager presso Lush Cosmetics. Damien, un mago del design 3D e della creazione di stampi, usa una flotta di nove stampanti 3D Formlabs per dare all’azienda un vantaggio competitivo, che consiste nell’introduzione rapida sul mercato di nuovi prodotti che non possono essere acquistati da nessun’altra parte.

Lush Cosmetics usa una flotta di nove stampanti 3D Formlabs per produrre in-house nuovi design presso il suo stabilimento di ricerca e sviluppo a Poole, nel Regno Unito.

Dietro le quinte dello stabilimento di ricerca e sviluppo all’avanguardia di Lush Cosmetics

La maggior parte dei nuovi prodotti viene concepita all’interno della Unit 1, presso la sede centrale globale di Lush Cosmetics, a Poole, nel Regno Unito.

Unit 1 è il nome del centro di ricerca e sviluppo di Lush, costato diversi milioni di sterline e posizionato all’interno della sede centrale dell’azienda a Poole, nel sud dell’Inghilterra. Questa struttura permette al team di designer di prodotto di Lush di testare nuove idee e mettere alla prova nuovi processi di ingegneria.

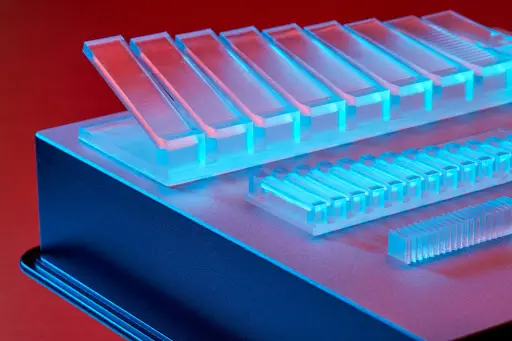

Questo centro è dotato di un’ampia gamma di tecnologie per la produzione additiva, tra cui spiccano sei stampanti stereolitografiche Form 2 e due stampanti Form 3 di Formlabs, nonché diverse stampanti 3D FDM, macchinari per la formatura sottovuoto, fresatrici CNC, scanner 3D e attrezzatura di design. Il team della Unit 1 lavora a stretto contatto con coloro che inventano i prodotti per finalizzarne il processo di produzione prima di inviare i design definitivi agli stabilimenti di produzione.

Lo stabilimento svolge anche la funzione di centro di assistenza per gli stabilimenti di produzione di Lush di tutto il mondo, situati in Regno Unito, Giappone, Australia, Croazia e Germania, permettendo a questi ultimi di mantenere la promessa di consegnare prodotti freschi a ogni punto vendita.

“La maggior parte delle operazioni di sviluppo di prodotto che portiamo avanti qui alla Unit 1 avviene grazie alle nostre stampanti Formlabs, che ci permettono di combinare alto livello di precisione e costi ridotti, creando prodotti che si distinguono dalla concorrenza. La tecnologia Formlabs è un fattore determinante dei nostri stabilimenti di sviluppo nel Regno Unito e in Giappone, e ci permette di condividere i design di prodotto a livello globale, in modo rapido e senza alcuno sforzo.” Damien Carter, Innovation Lab Manager, Lush Cosmetics

Damien Carter, Innovation Lab Manager, Lush Cosmetics

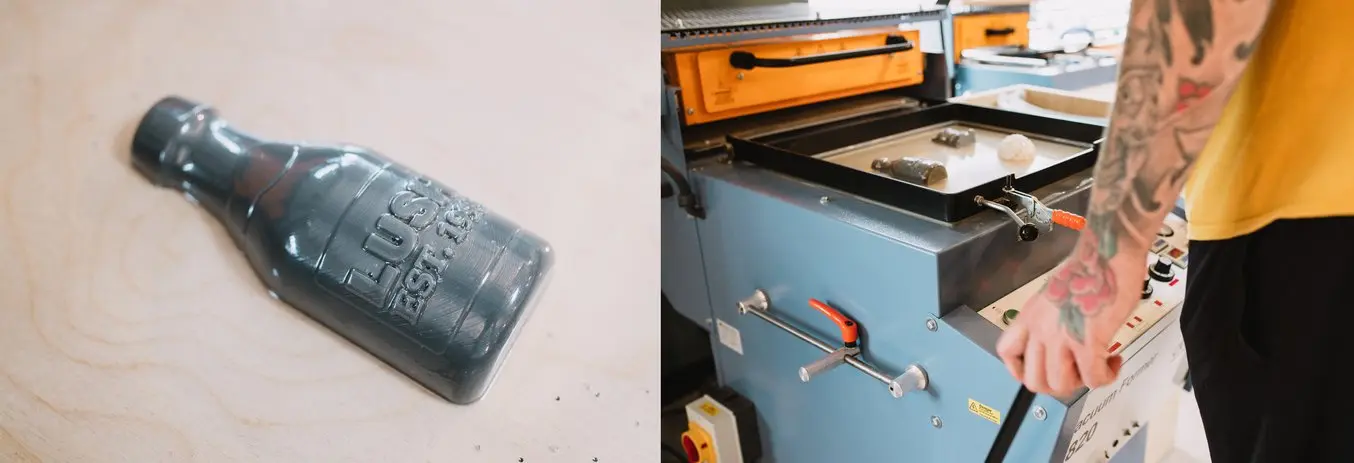

Ripensare i workflow tradizionali grazie alla stampa 3D

Prima di passare alla stampa 3D, Lush creava a mano gli stampi master dei loro prodotti più venduti, usando un processo che combinava l’uso di modelli in creta e l’intaglio di pietra per la colata. Spesso questo processo risultava laborioso e richiedeva molto tempo per il team di sviluppo. Di conseguenza, le iterazioni dei prodotti erano meno flessibili, perché potevano essere necessari diversi giorni per creare ogni stampo. La realizzazione degli stampi a mano impediva al team di raggiungere i massimi livelli di sviluppo del prodotto.

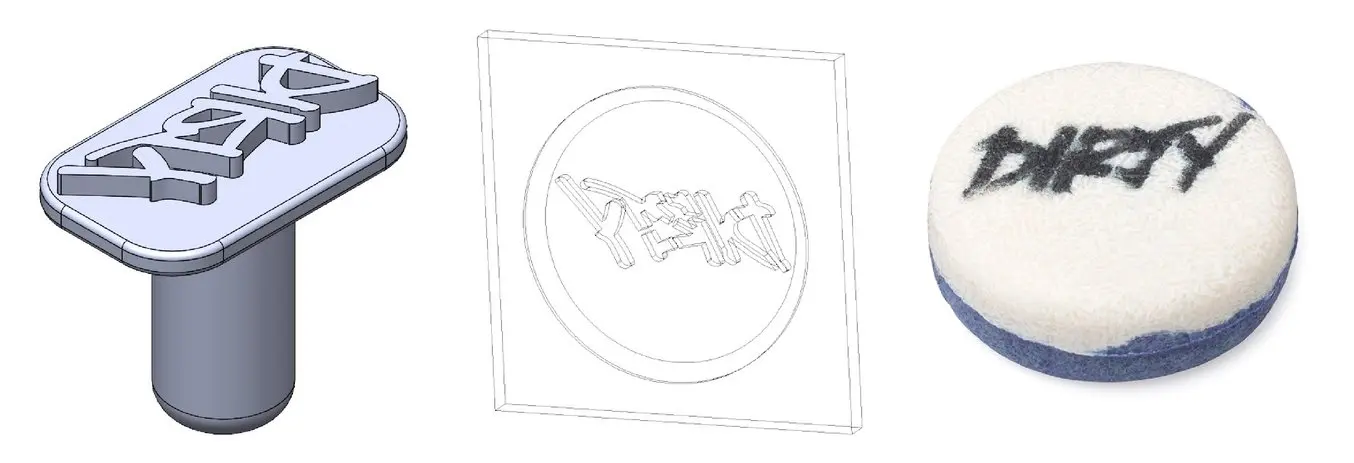

Grazie all’elevata precisione della tecnologia di stampa 3D stereolitografica (SLA), Damien può dare forma a dettagli e testi di piccole dimensioni.

Nel tentativo di ottimizzare il dettagliato processo di creazione del design di prodotto, che risultava particolarmente complicato a causa della lavorazione manuale, nel 2016 Lush ha acquistato la prima stampante 3D stereolitografica Formlabs. Il team scelse un apparecchio SLA perché era sicuro che una stampante di questo tipo sarebbe stata in grado di produrre parti molto precise. Questa tecnica consiste nell’uso di un laser estremamente preciso per polimerizzare la resina liquida trasformandola in plastica indurita, attraverso un processo chiamato fotopolimerizzazione, ideale per design dettagliati con testo personalizzato. Grazie alla finitura superficiale liscia, la stampa 3D SLA permette anche di ridurre i tempi di post-elaborazione.

“Usiamo le stampanti 3D Formlabs per creare stampi, attrezzature personalizzate e parti per uso finale. Siamo un’azienda che risponde alle esigenze del mercato, e avere la possibilità di eseguire queste operazioni in-house significa che non dobbiamo condividere i design all’esterno e che possiamo mantenere il controllo completo sul processo di sviluppo del prodotto.” Damien Carter, Innovation Lab Manager, Lush Cosmetics

Damien Carter, Innovation Lab Manager, Lush Cosmetics

Lush Cosmetics usa le stampanti Formlabs per creare stampi, attrezzature e parti per uso finale.

In alternativa, per i progetti in cui la precisione non è altrettanto fondamentale, ad esempio la creazione di un prototipo di portasapone, il team può usare una delle stampanti FDM (modellazione a deposizione fusa) selezionando impostazioni dello spessore degli strati inferiori.

Il team di Lush Cosmetics realizza in-house la formatura sottovuoto delle parti stampate

From Design to Print in a Matter of Minutes

Usando software CAD come SolidWorks o ZBrush, Damien e il suo team possono creare modelli dei nuovi design e inviarli alle stampanti mediante la funzione di stampa in remoto di Formlabs. Questa procedura permette di tenere traccia di ogni iterazione all’interno del software CAD e di riutilizzare e riciclare i design precedenti, risparmiando tempo e denaro durante il processo di produzione successivo.

“I motivi per cui abbiamo continuato a usare le stampanti Formlabs sono l’affidabilità e la facilità d’uso. Ci basta inserire la presa e sappiamo di poter contare su risultati fantastici ogni volta. Inoltre, la realizzazione dei modelli 3D aiuta i nostri colleghi a visualizzare i dettagli complessi del prodotto prima di mandare i design in produzione.” Damien Carter, Innovation Lab Manager, Lush Cosmetics

Damien Carter, Innovation Lab Manager, Lush Cosmetics

Con questo processo, a Damien basta inviare via e-mail i file STL (un formato specifico per la stampa 3D) dei suoi design ai colleghi in qualsiasi altra parte del mondo. Questo contribuisce a velocizzare lo sviluppo delle idee in corrispondenza di determinate scadenze per alcuni prodotti o durante i periodi più impegnativi, come quello delle feste. In precedenza, la spedizione degli stampi da una sede all’altra per effettuare i test poteva richiedere diversi giorni, o addirittura settimane.

Inoltre, nel caso in cui sia necessario stampare prodotti esistenti per i quali non sono disponibili i file STL, o per lasciarsi ispirare da oggetti comuni, il team può fare affidamento sulla scansione 3D.

Un sapone personalizzato a forma di koala per sostenere gli animali colpiti dagli incendi boschivi in Australia

Un altro esempio di come la stampa 3D consenta di rispondere rapidamente alle esigenze del mercato è il progetto di sostegno “All The Wild Things” realizzato lo scorso anno. Nel gennaio 2020 Lush ha iniziato a vendere saponette a forma di koala per raccogliere fondi a sostegno di Bush Animal Fund, un’associazione di beneficenza che aiuta gli animali colpiti dagli incendi boschivi in Australia.

Le 50 000 saponette disponibili a livello mondiale, numero simbolico che rappresenta i koala in Australia, sono state vendute rapidamente. Gli amanti di questo sapone hanno implorato Lush di continuare a vendere questa saponetta in edizione limitata.

Lo scorso anno l’edizione limitata di saponette a forma di koala di Lush è stata un successo globale e ha aiutato a raccogliere fondi importantissimi per gli animali colpiti dagli incendi boschivi in Australia.

“Sono molto fiero di aver fatto parte del team che ha lavorato al progetto di beneficenza All The Wild Things per raccogliere fondi a favore degli animali colpiti dagli incendi boschivi in Australia. Grazie alle stampanti Formlabs siamo riusciti a creare il design per lo stampo in 24 ore, e le saponette personalizzate a forma di koala sono andate in produzione in meno di una settimana.” Damien Carter, Innovation Lab Manager, Lush Cosmetics

Damien Carter, Innovation Lab Manager, Lush Cosmetics

Pensare fuori dagli schemi del settore dei cosmetici

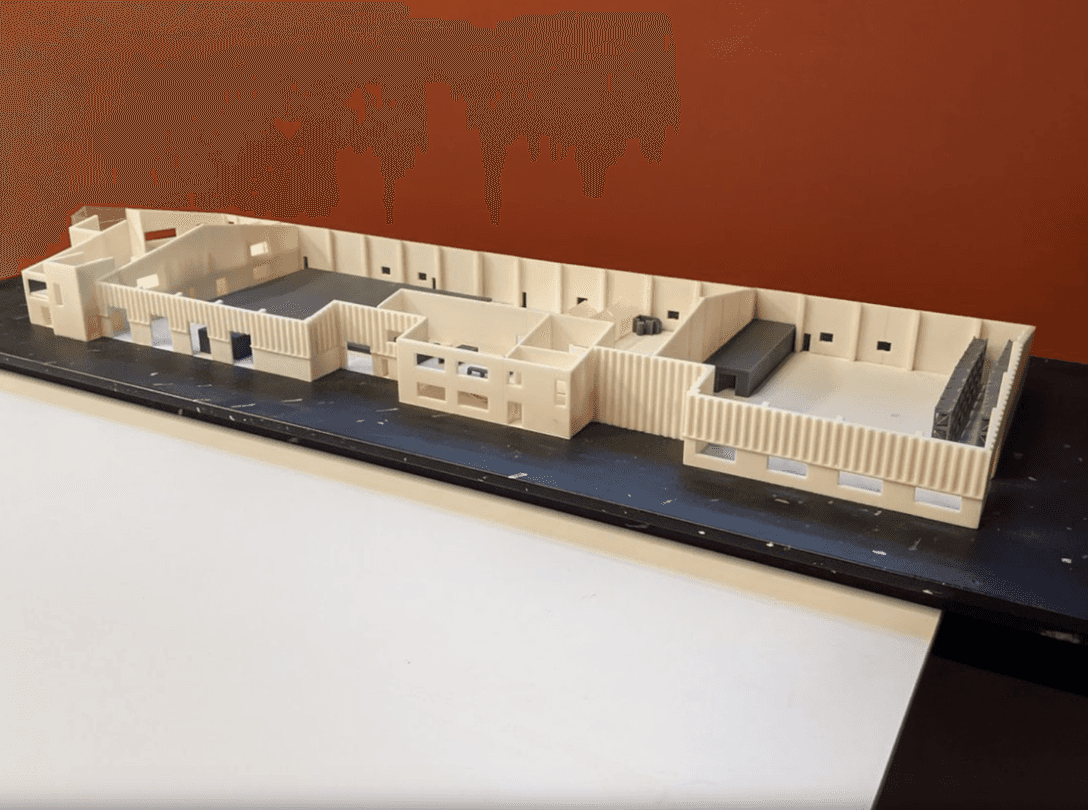

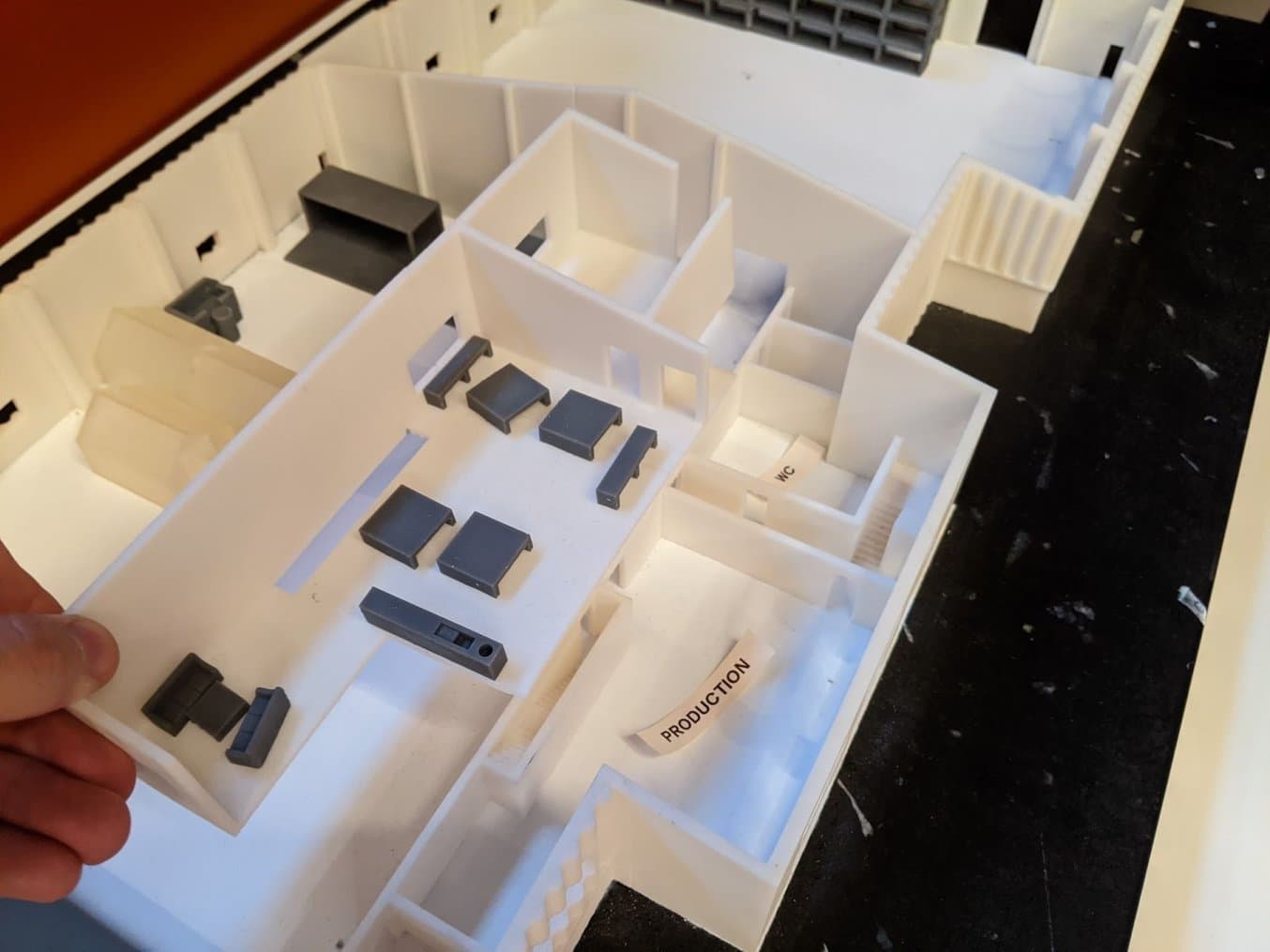

Le stampanti 3D Formlabs non hanno aiutato Damien e il suo team solo durante la creazione di prodotti, ma anche per quanto riguarda i punti vendita Lush. Quando è arrivato il momento di progettare il nuovo stabilimento per la produzione additiva, gli ingegneri volevano essere in grado di visualizzare l’edificio nella sua interezza per ottimizzare l’open space di grandi dimensioni.

Per facilitare la pianificazione delle nuove attrezzature e creare simulazioni interne di un punto vendita, volevano creare un plastico architettonico in scala della Unit 1. Inizialmente si sono rivolti a uno studio di architettura, che ha presentato loro un preventivo di 15 000 £ comprensivo di manodopera, materiali e spedizione.

Damien, entusiasta all’idea di provare a realizzarlo internamente, ha creato una simulazione dello spazio usando SolidWorks. In questo modo ha potuto stampare il design sulla stampante 3D Form 2 usando diversi materiali standard per l’ingegneria di Formlabs: la White Resin per la struttura principale, la Grey Resin per i banchi di lavoro interni e la Clear Resin per le vetrate. Quando ha fatto una stima del costo del progetto realizzato in-house, inclusi manodopera e materiali, ha calcolato una spesa complessiva di poco inferiore alle 900 £, che corrisponde a un risparmio del 94% rispetto al preventivo ricevuto.

Grazie alla stampa 3D in-house del plastico architettonico del nuovo stabilimento, il team ha risparmiato oltre 14 000 £ rispetto all’esternalizzazione.

“L’uso delle stampanti Formlabs ci ha aiutato a risparmiare più di 14 000 £ e diverse settimane in termini di tempi di produzione quando abbiamo deciso di stampare in-house un plastico architettonico in scala del nostro nuovo stabilimento di ricerca e sviluppo. Ci siamo resi conto che si trattava di uno strumento eccellente per la pianificazione degli spazi, perché potevamo stampare in 3D le attrezzature e avere un’idea concreta della possibilità di posizionare determinati elementi in spazi specifici.” Damien Carter, Innovation Lab Manager, Lush Cosmetics

Damien Carter, Innovation Lab Manager, Lush Cosmetics

Risparmio economico e incremento della produttività con la stampa 3D

Guardando al futuro, la stampa 3D in-house di Formlabs ha dato moltissime opportunità ai dipendenti di Lush Cosmetics di risolvere i problemi in maniera creativa e di rispondere rapidamente alle esigenze dei clienti. Il team è ora in grado di passare dalla fase di ideazione dei prodotti alla produzione in meno di 24 ore, con tempi di stampa medi di 4,5 ore per ogni design. In precedenza la sola creazione dello stampo richiedeva due o tre giorni per ciascuna iterazione.

Grazie all’accesso a una gamma completa di strumenti per la produzione digitale, il dipartimento di ricerca e sviluppo è riuscito a portare a termine 580 richieste nella prima metà del 2020, risparmiando moltissimo tempo e manodopera. Nel contempo, sono stati in grado di rispondere in modo migliore e più efficiente alla pandemia, dando priorità ai progetti che avrebbero avuto un impatto più evidente sull’azienda.

Questo nuovo approccio ha anche permesso loro di adattare l’azienda alle sfide future grazie alla creazione di una libreria digitale di stampi per colata che possono essere adattati per nuove linee di prodotti.

Il ritorno d’investimento della stampa 3D in-house

Il costo di questo stampo a forma di moneta è di 114 £ se esternalizzato, e di sole 6 £ se stampato in 3D in-house con la Form 3.

Scopri di più su come i designer di prodotto e gli ingegneri usano la stampa 3D per migliorare l’efficienza e cambiare il processo di creazione e lancio dei prodotti sul mercato.

Formlabs User Summit 2020

Revisit Damien's talk from the Formlabs User Summit 2020 along with over 50+ recorded sessions from speakers across the globe.

Download our free white paper or watch the webinar for a detailed process workflow, design guidelines, and other best practices for using 3D printed molds in the injection molding process and see additional real-life case studies with Braskem and Novus Applications.