Foto per gentile concessione di Formula1.com

Mentre il numero di appassionati a gare automobilistiche di fama mondiale come la Formula 1 continua a crescere, si fa sempre più pressante l'esigenza di creare auto sempre più veloci e potenti. I team della F1 possono già contare su alcune delle menti più brillanti in ambito ingegneristico, tuttavia a volte si rivolgono a esperti esterni per soddisfare esigenze specifiche.

Uno di questi esperti è Mackart Additive, un'azienda che subappalta servizi di ingegneria e produzione con sede nello Staffordshire, nel Regno Unito. Con oltre vent'anni di esperienza nei settori del design per l'ingegneria e della produzione additiva, Mackart è riuscita a portare la stampa 3D oltre i parametri tradizionali della prototipazione rapida. Circa l'80% dei progetti in corso dell'azienda riguarda i team di F1, che sono alla costante ricerca di miglioramenti in termini di leggerezza, potenza, affidabilità e ottimizzazione aerodinamica. Il team di Steven McCarthy, fondatore e direttore generale di Mackart, ha stampato in 3D attrezzature complesse di alta qualità per componenti in plastica rinforzata con fibra di carbonio (CFRP), definendo nuovi standard e aspettative che in passato sarebbero state irrealizzabili.

Grazie a nove stampanti stereolitografiche (SLA) della serie Form 3 e a Form Auto, nonché stampanti a modellazione a deposizione fusa (FDM) e per materiali compositi, Mackart produce attrezzature in fibra di carbonio e silicone, nonché componenti per utilizzo finale stampati in 3D. Inoltre, la collaborazione con Solid Print3D, un partner ufficiale di Formlabs, ha permesso all'azienda di incrementare il volume di produzione.

"Non vediamo la stampa 3D come uno strumento di prototipazione rapida, ma come un processo di produzione efficiente."

Steven McCarthy, fondatore e direttore generale di Mackart

Stampa 3D di attrezzature complesse per parti in fibra di carbonio

McCarthy si è formato nel campo dell'ingegneria aerospaziale, ma dalla fondazione della sua azienda nel 2016 ha iniziato a collaborare con un'ampia gamma di settori, dalle aziende produttrici di tubature ai giganti degli sport motoristici internazionali.

Uno dei materiali più comuni utilizzati nel mondo delle gare motoristiche, e che più di recente è diventato di uso comune anche nel settore automobilistico, è la fibra di carbonio (CFRP). Grazie a rapporti resistenza/peso senza pari, i componenti in CFRP possono sopportare le alte temperature tipiche dei circuiti di gara e offrire alle auto da corsa prestazioni migliorate sotto ogni aspetto.

Leparti in fibra di carbonio vengono solitamente prodotte utilizzando fogli in fibra di carbonio pre-impregnati (pre-preg) con un volume adeguato di resina non polimerizzata. I fogli vengono quindi laminati sopra o all'interno dello stampo, per poi essere polimerizzati in autoclave grazie all'effetto di calore e pressione.

Per poter sopportare le condizioni dell'autoclave, ogni stampo viene generalmente realizzato in metallo tramite lavorazione meccanica. Questo processo sottrattivo presenta diversi svantaggi: può essere lento e costoso, comportare sprechi elevati e impedire il processo di iterazione dei design. Tuttavia, alla luce dei progressi in termini di materiali e hardware di stampa 3D, si è rivelato una valida opzione per la creazione di attrezzature rigide per queste applicazioni.

Produzione di parti in fibra di carbonio con stampi realizzati in 3D

Scarica questo whitepaper contenente linee guida per la progettazione di stampi compositi e guide dettagliate ai metodi di pre-preg e laminazione manuale per la creazione di parti in fibra di carbonio.

Tecnologie combinate per la produzione di attrezzature in fibra di carbonio

Il laboratorio di stampa 3D di Mackart Additive combina diverse tecnologie e processi, tra cui due estensioni Form Auto, per creare parti avanzate per un'ampia gamma di applicazioni industriali.

Il segreto per creare attrezzature per uso industriale eccezionali è l'ottimizzazione del design e dell'orientamento di stampa, parametri che gli specialisti di Mackart sanno gestire alla perfezione. Utilizzando una combinazione di diverse tecnologie e materiali di stampa 3D, ciascuno scelto per le sue particolari proprietà, il team progetta e produce stampi complessi e mandrini in fibra di carbonio.

Dopo aver utilizzato la Grey Resin e la Grey Pro Resin, il team ha iniziato a testare la Rigid 4000 Resin e la Rigid 10K Resin, due materiali che hanno permesso di ottenere parti per utilizzo finale in fibra di carbonio con una finitura superficiale perfettamente liscia e una rigidità eccellente. "Abbiamo provato la Rigid 4000 Resin per produrre strumenti con stampi monoimpronta. Quando li abbiamo ispezionati con la metrologia laser e a livello dimensionale, i risultati sono stati fenomenali. In alcuni casi abbiamo riscontrato delle deviazioni rispetto alla geometria CAD originale, ma erano nell'ordine dei micron", spiega McCarthy.

Il team spesso produce strumenti di grandi dimensioni suddividendoli in parti più piccole, che in seguito vengono assemblate tramite sistemi di fissaggio accuratamente studiati. "Nel caso di attrezzature più grandi rispetto ai volumi di stampa dell'apparecchio, spesso incorporiamo giunti flangiati per consentire l'assemblaggio. Siamo in grado di produrre assemblaggi di tre o quattro componenti e ottenere strumenti con una lunghezza di circa 450 mm", afferma McCarthy.

Tecnologie a confronto: attrezzature per parti in fibra di carbonio

| Tempo di realizzazione | Vantaggi | Svantaggi | |

|---|---|---|---|

| Attrezzature stampate in 3D | 1 settimana | Libertà di design Controllo su tempo di realizzazione/catena di fornitura Conveniente per i volumi ridotti | Necessità di considerare l'espansione termica Limitazioni in termini di dimensioni Numero ridotto di utilizzi per parte |

| Attrezzature realizzate in modo tradizionale | 3-4 settimane | Migliaia di utilizzi per parte Resistenza Dimensioni | Lungo tempo di realizzazione Limitazioni in termini di design |

Definizione dei parametri e ottimizzazione del processo

Questo condotto in fibra di carbonio è stato realizzato tramite creazione rapida di attrezzature con stampa 3D (scocca esterna stampata in Rigid 10K Resin su Form 3+, strumento per lo stampaggio del mandrino interno realizzato su una stampante 3D SLA a vasca profonda).

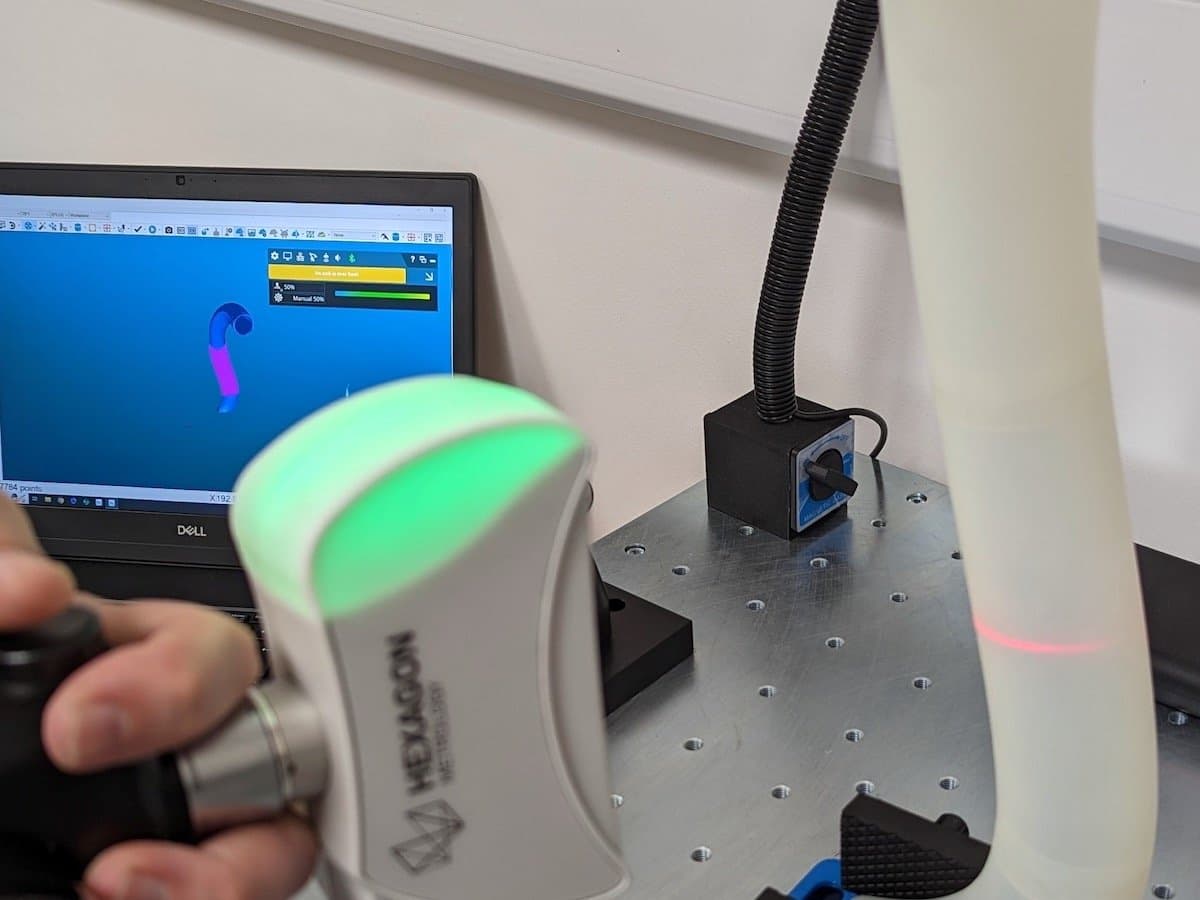

McCarthy esegue la scansione 3D di un mandrino stampato in Durable Resin sulla Form 3, il quale verrà utilizzato per realizzare un condotto dell'aria in CFRP per un'auto di Formula 1.

Durante il processo di polimerizzazione in autoclave, le temperature possono superare la temperatura di transizione vetrosa del materiale dello strumento. Il team ha però scoperto che la Rigid 10K Resin offre ottime prestazioni senza subire degradazione o perdita della precisione dimensionale anche dopo utilizzi ripetuti. "La Rigid 10K Resin è un ottimo sostituto dell'alluminio: è un materiale più duro e conferisce una finitura superficiale leggermente migliore", afferma McCarthy. A causa del particolare processo di conversione fotopolimerica che la Rigid 10K Resin subisce durante la stampa, gli stampi presentano spesso particelle di vetro visibili. Per ottimizzare il contatto tra la superficie e i fogli in fibra di carbonio, il team di Mackart rifinisce con delicatezza la superficie degli stampi.

Il team ha inoltre definito specifici fattori di compensazione per lo scorrimento viscoso del materiale che avviene durante la polimerizzazione in autoclave, in modo da produrre parti in CFRP conformi alle tolleranze previste. "Non è un processo complicato e le tolleranze vengono perfettamente rispettate. Nel caso degli strumenti più grandi, è solo questione di percentuali", spiega McCarthy.

Per quanto riguarda la forma interna dei componenti in CFRP complessi, come condotti e tubi, si utilizzano in genere mandrini solubili. Tuttavia, per i componenti più piccoli (che rientrano nel volume di stampa) è possibile produrre mandrini estraibili ed evitare la complessità e l'investimento di tempo delle soluzioni solubili prodotte tramite FDM. Mackart ha utilizzato la Durable Resin, ottenendo risultati eccellenti per questa applicazione. Per i mandrini estraibili di dimensioni maggiori che non rientrano nel volume di stampa, Mackart utilizza un processo in-house di stampa SLA a vasca profonda.

I dettagli fanno la differenza

La produzione additiva è la soluzione perfetta per un settore come quello degli sport motoristici, in cui ogni minima variazione in termini di design, anche nell'ordine dei micron, può determinare una differenza di un solo secondo o lo spunto finale sulla linea del traguardo. L'aerodinamica di ogni elemento interno ed esterno dell'auto è cruciale.

"La stampa 3D rappresenta un'ottima soluzione per gli sport motoristici, in quanto offre una grande libertà di design senza i vincoli dei tradizionali processi sottrattivi. Quando lo spazio all'interno degli abitacoli è una risorsa preziosa, questa flessibilità permette ai team di ottimizzare l'intero pacchetto aerodinamico. Se non avessimo potuto manipolare e sperimentare liberamente con i componenti rigidi in CFRP all'interno dell'auto (le parti in CFRP realizzate con l'attrezzatura stampata), non avremmo ottenuto tutti i miglioramenti in termini di prestazioni delle ultime stagioni. Se siamo in grado di raggiungere questo potenziale è grazie all'opportunità di stampare in 3D attrezzature ottimizzate attraverso una tecnica di progettazione scrupolosamente studiata", spiega McCarthy.

In passato, la produzione di geometrie relativamente complesse in CFRP con strumenti sottrattivi richiedeva l'integrazione di materiale usa e getta nel componente, che potesse essere rimosso nella fase di verifica finale di aderenza. La precisione e la stabilità degli stampi realizzati in 3D ha fortemente ridotto l'esigenza di materiale monouso. "Oggi il nostro standard è ottenere subito un risultato perfetto, e i componenti in CFRP realizzati ne sono la prova. Realizzare geometrie incredibilmente precise è la nostra specialità", dichiara McCarthy.

Gestione delle flotte di stampanti 3D

Gestire più stampanti SLA e SLS non è per forza complicato: qualsiasi azienda può allestire e mettere in funzione una flotta in un paio di giorni. Questa guida aiuta a impostare un workflow efficiente per qualsiasi volume o tipo di parte, passando in rassegna quattro diversi scenari multi-stampante che si sono rivelati vincenti.

Aggiunta di un terzo turno grazie a Form Auto

Form Auto può essere installata a posteriori su qualsiasi stampante Form 3 o Form 3+ già disponibile. In questo modo i laboratori possono espandere la propria flotta in base alla crescita dell'azienda.

Mackart è stata tra le prime aziende ad adottare l'ecosistema di automazione Formlabs: ha iniziato a usare Form Auto all'inizio del 2023 e da allora continua a ottimizzare i propri workflow di automazione. "Form Auto rappresenta un'opportunità per massimizzare la capacità, infatti ci consente di aggiungere un terzo turno durante la notte", spiega McCarthy.

Form Auto è stata installata a posteriori su due delle nove Form 3+ di Mackart e funziona senza sosta, sia durante la notte che nei weekend, anche quando il team è tornato a casa.

"Con Form Auto possiamo implementare turni supplementari o nei weekend, senza dover pianificare cambi o sostituzioni tra le piattaforme di stampa. Il processo è fluido ed è perfetto sia per piccoli componenti che per la produzione in lotti di medie dimensioni fino a 1000 parti."

Steven McCarthy, fondatore e direttore generale di Mackart

Il team di Mackart è sempre al lavoro su diversi progetti. Così, mentre si dedica alle parti più nuove e complesse, Form Auto si occupa dei compiti più ripetitivi e riduce i tempi di inattività delle stampanti. "Questa soluzione ci ha permesso di ridurre il tempo di realizzazione e aumentare la produttività", afferma McCarthy.

Presentazione dell'ecosistema di automazione Formlabs

Scopri di più sull'ecosistema di automazione Formlabs: produzione non-stop, 24 ore su 24, 7 giorni su 7, ridefinizione del rendimento e della produttività, automazione delle flotte di stampanti 3D.

Un risparmio di 10 000 sterline sulle parti per auto d'epoca

Alcune delle attività più ripetitive riguardano la produzione in volumi elevati di parti piccole, ad esempio quelle utilizzate nelle auto d'epoca. Normalmente verrebbero stampate a iniezione, ma ormai anche le ultime scorte si sono esaurite, senza contare che molti degli strumenti utilizzati in questo processo appartengono al passato. Per risolvere il problema, molti clienti si sono rivolti a Mackart.

In passato, quando vi erano scorte disponibili, il prezzo unitario dei componenti sarebbe stato di 0,20 £. Oggi, invece, la stampa 3D ha fatto lievitare il prezzo di queste parti da cinque a dieci volte, ma con il vantaggio di non richiedere investimenti per nuove attrezzature, cicli minimi di stampaggio a iniezione o spese di installazione. Infine, elimina l'inconveniente del dover ammortizzare i costi di produzione in modo sostenibile in ogni singolo componente.

Le parti stampate in 3D rappresentano quindi una soluzione davvero conveniente. "Stampando in 3D queste parti non è più necessario ammortizzare i costi dello stampaggio a iniezione. Ci basta progettare il prodotto richiesto mediante ingegneria inversa, dopo di che il cliente ne può acquistare anche un solo esemplare. In questo modo non dovrà più pagare 10 000 o più sterline per un nuovo strumento per lo stampaggio a iniezione o sostenere altre spese aggiuntive. Potrà disporre di una scorta potenzialmente infinita, ogni volta che ne avrà bisogno", afferma McCarthy.

Nel settore automobilistico, avere a disposizione un numero ridotto di componenti (o addirittura una singola parte) può avere un costo elevatissimo, ecco perché il restauro e la manutenzione delle auto d'epoca è un'attività di lusso. Grazie alla stampa 3D, Mackart può offrire ai clienti scontistiche sui prezzi in base alle quantità ordinate. "Si tratta di una soluzione economica molto più flessibile, e Form Auto è perfetta per questo scopo. È subito pronta da usare, richiede interventi minimi e può produrre fino a 1000 parti. L'unico sforzo richiesto è inserire una nuova cartuccia di resina ogni tanto", spiega McCarthy.

Dimostrato il suo valore, Mackart mira ad aumentare la capacità

Form Auto è uno strumento eccellente che permette a Mackart di produrre centinaia o migliaia di piccole parti, come queste clip di fissaggio per il mercato delle auto d'epoca.

Per garantire design di alta qualità per i clienti di un'ampia gamma di settori, l'azienda ha dedicato molto tempo a ottimizzare i suoi processi, utilizzando tecnologie complementari con metodi e materiali di stampa 3D diversi a seconda delle esigenze.

L'aggiunta di Form Auto ha aumentato le sue capacità e permesso di aggiungere un nuovo turno alla settimana produttiva. McCarthy è quindi sicuro che, con l'aumentare della domanda, potrà usare la flotta di stampanti 3D per entrare in nuovi settori e sperimentare nuove applicazioni, con la stessa precisione e le stesse prestazioni che hanno reso Mackart un partner affidabile per alcuni dei team di Formula 1 più famosi al mondo.

Un ringraziamento speciale al nostro partner rivenditore Solid Print3D per i consigli e il supporto forniti a Mackart sulle soluzioni di stampa 3D di Formlabs. Per scoprire di più sulle applicazioni della stampa 3D nel settore automobilistico, visita la nostra pagina delle risorse oppure contatta il nostro team per discutere della tua applicazione specifica.