Pur trovandosi ad affrontare decenni di cambiamenti delle condizioni di mercato, tecnologie sempre nuove e una scarsità senza precedenti di manodopera qualificata, Ashley Furniture ha continuato a crescere. Nel 2005 l'azienda è diventata il maggior produttore di mobili al mondo, e continua a esserlo tuttora.

Ashley Furniture ha sperimentato l'ascesa che la maggior parte delle aziende americane contemporanee ha sempre sognato. Il suo primo stabilimento di produzione aprì nel 1970 ad Arcadia, nel Wisconsin, e contava 35 dipendenti. Da allora l'azienda si è espansa fino a diventare un'impresa globale con oltre 900 negozi in tutto il mondo. Le fabbriche di Ashley producono oltre 300 000 mobili alla settimana, per un ammontare annuo di circa 26 milioni.

Uno sguardo attento agli stabilimenti di Ashley ad Arcadia rivela la ricetta del suo successo: una ricetta attentamente studiata. Come per la maggior parte dei moderni produttori, qui possiamo trovare un certo numero di robot; tuttavia l'azienda non ha trovato - e non sta nemmeno cercando - una soluzione miracolosa, ma si concentra piuttosto su un modello di miglioramento continuo. L'accumulazione di questi miglioramenti e una filosofia che li incoraggia sono il vero motore della crescita aziendale e il segreto del mantenimento del primo posto in classifica.

La stampa 3D, ad esempio, si è lentamente fatta strada all'interno dello stabilimento di produzione e ha contribuito alla graduale riorganizzazione dei processi di produzione, dalla fabbricazione all'assemblaggio.

Guarda il video per scoprire come Ashley Furniture è passata da un'idea a 700 parti stampate in 3D in servizio nel proprio stabilimento di produzione.

Una filosofia di miglioramento continuo

Il miglioramento continuo è l'ingrediente chiave del successo di Ashley Furniture. L'abilità di rispondere al cambiamento è l'unica costante quando si tratta di mantenere la competitività nella produzione, tuttavia non bastano una sola iniziativa o progetto a integrare le nuove tecnologie e pratiche che hanno un impatto fondamentale sull'attività, ed è necessario qualcosa in più di una mera decisione imposta dall'alto.

"Se non possediamo una filosofia di cambiamento, questo inibirà la nostra crescita. Dobbiamo essere disposti a identificare come sarà questo cambiamento e stabilire come incorporarlo al meglio nei nostri processi e nelle nostre operazioni e, allo stesso tempo, dobbiamo insegnare ai nostri dipendenti perché abbiamo bisogno di realizzare quel cambiamento, come possiamo farlo e infine dobbiamo fornirgli gli strumenti per poterlo effettuare" dice Vaughn Pieters, Direttore Senior delle Operazioni del compartimento mobili da riordino di Ashley Furniture, attivo all'interno dell'azienda da oltre 25 anni.

La stampa 3D è un chiaro esempio dell'impegno di Ashley Furniture nello snellire i processi di fabbricazione e della sua ottica Kaizen, con cambiamenti incrementali portati avanti dai lavoratori, che hanno presupposto un risparmio significativo di tempo e costi nell'introduzione di prodotti sul mercato e hanno consentito allo staff di essere più produttivo, nonché di concentrarsi maggiormente sugli aspetti creativi del lavoro.

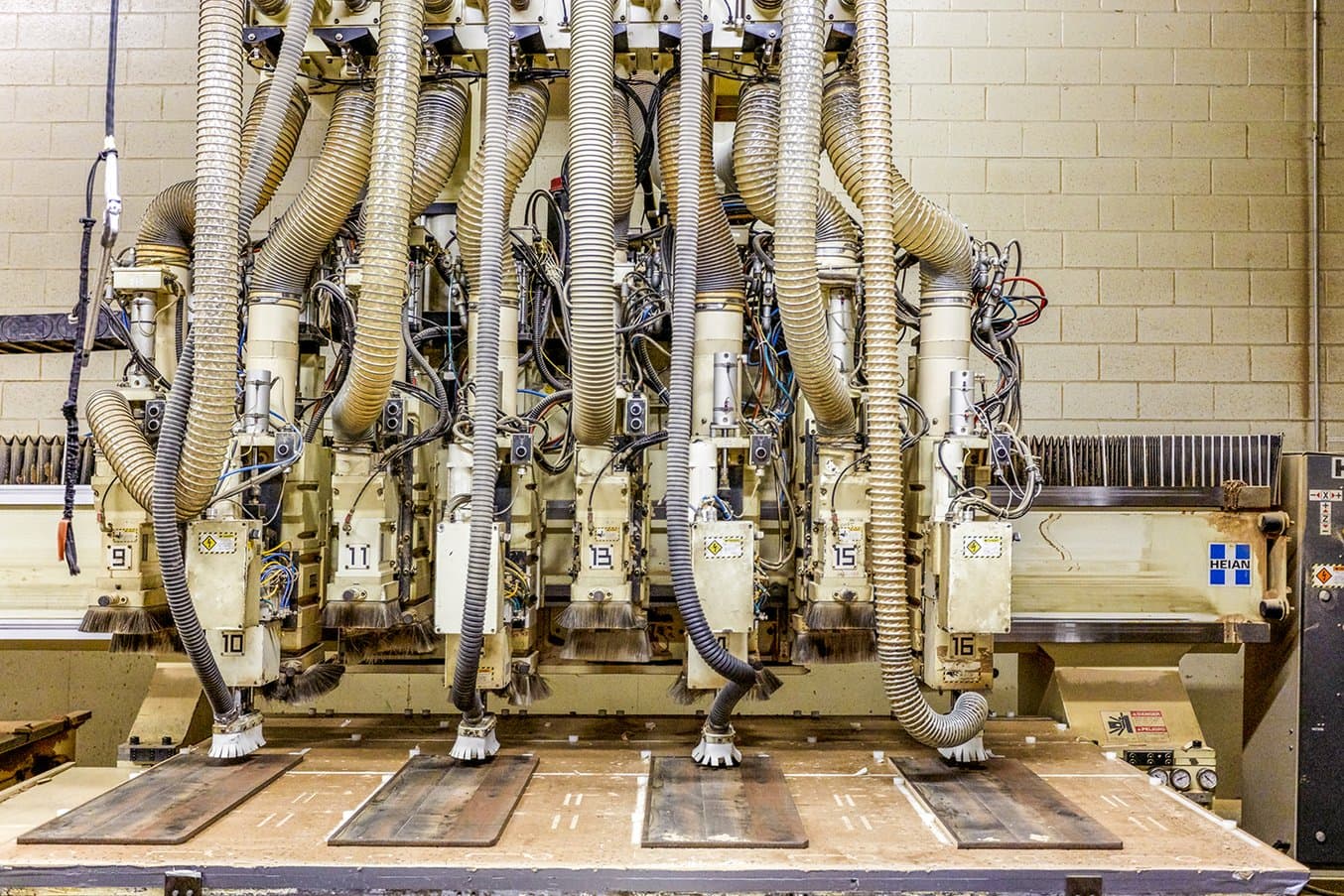

Centinaia di perni di allineamento stampati in Durable Resin sono in servizio sulle fresatrici CNC nella fabbrica di Ashley Furniture di Arcadia. Precedentemente, per ciascuna tavola veniva creato un fissaggio speciale.

Ora gli operai usano un foglio di installazione che consente di riposizionare rapidamente i perni in un semplice sistema a griglia.

"Siamo partiti creando un semplice campione perché potevamo fabbricarlo in poche ore. In caso contrario, ci saremmo dovuti rivolgere a un fornitore internazionale, che avrebbe impiegato settimane. Grazie alla tecnologia di stampa 3D, possiamo comprimere le tempistiche e prendere decisioni migliori e più ponderate con il nostro staff di progettazione" dice Pieters.

"Abbiamo continuato a sviluppare questa idea usando la tecnologia di stampa 3D per realizzare componenti che ci aiutano a svolgere l'attività quotidiana nella pianta di produzione."

Scopri di più su come Ashley Furniture ha integrato le parti stampate in 3D nel suo stabilimento di produzione, dall'assemblaggio alla fabbricazione.

Circuiti d'innovazione ben studiati

Le domande intelligenti di un dipendente hanno favorito il successo della stampa 3D in-house in Ashley Furniture. Da allora questa tecnologia si è trasformata in uno strumento per la risoluzione dei problemi e lo staff dell'azienda, dal CEO agli operai in catena di montaggio, ne comprende il valore e lo può usare per dare vita alle proprie idee e migliorare il lavoro.

"Uno degli aspetti importanti della possibilità di stampare parti in 3D è che siamo in grado di apportare adattamenti e modifiche in base ad alcuni suggerimenti degli operatori", dice Brian Konkel, ingegnere di produzione e progettazione di Ashley Furniture. "A mano a mano che le aree in cui usavamo parti stampate in 3D sono aumentate, i dipendenti sono entrati sempre più in contatto con questo processo, dando vita a nuove idee e a nuove richieste per aumentare la produttività."

Una guida stampata in 3D in Tough Resin, con semplici istruzioni, aiuta gli operai a controllare le punte del trapano.

L'idea di questi meccanismi di feedback all'interno dell'azienda non è solo un prodotto della filosofia di miglioramento continuo, ma una pratica complessa. Oltre ai programmi interni di formazione, l'azienda possiede un network denominato IDEA, dove i dipendenti possono inviare delle idee per migliorare la gestione di qualsiasi processo. Se l'idea viene messa in pratica, in cambio ricevono un bonus.

"Il dipendente ha effettivamente la possibilità di dire: 'Ehi! Credo che questa idea ci aiuterà a rendere il processo più veloce o efficace.' Questo ha diverse conseguenze: aiuta l'attività a essere sempre più veloce, efficace e a realizzare un maggior numero di prodotti in un determinato periodo di tempo, e il dipendente riceve un bonus per aver fornito l'informazione", dice Pieters.

"Se non c'è questo scambio con il dipendente alla base, è molto più difficile effettuare un cambiamento di successo. È una situazione vantaggiosa per tutti, che aiuta realmente a mantenere in contatto manager e dipendenti. Credo che la relazione eccellente che abbiamo fra noi, dai titolari agli operai dello stabilimento di produzione, nonché la comunicazione aperta abbiano un effetto molto positivo sulla nostra attività."

Priorità alle persone nell'automazione e le nuove tecnologie

L'approccio che dà priorità alle persone guida anche il modo di pensare dell'azienda negli investimenti e nell'implementazione di nuove tecnologie, specialmente di fronte a un mercato del lavoro in contrazione.

Il primo robot di Ashley Furniture, un pallettizzatore, impila perfettamente 200 casse all'ora.

"La diminuzione della forza lavoro è stata una vera sfida per noi. Abbiamo dovuto ricorrere all'automazione. Solo con questo sistema realizziamo un 10% in più di attività con il 15% di manodopera in meno," afferma Pieters. "Quando valutiamo i progetti di automazione, per stabilire su cosa dovremmo concentrare sforzi e spese, valutiamo dove il carico di lavoro è più fisico, più ripetitivo, eliminiamo questo lavoro e lasciamo che i dipendenti usino la loro testa per vedere cosa possiamo fare per continuare a migliorare i nostri processi," dice Pieters.

"Abbiamo introdotto il nostro primo robot cinque anni fa, e ora, facendo il giro dello stabilimento, si può vedere dove abbiamo aggiunto l'automazione, e la stampa 3D ha intrapreso lo stesso percorso di crescita."

Un sistema universale di ancoraggi si serve di parti stampate in 3D per semplificare gli aggiustamenti durante la conversione di prodotti, eliminando completamente la necessità di rivolgersi a officine di produzione che realizzerebbero ciascun nuovo fissaggio da zero.

Oltre a risparmiare il tempo e il denaro spesi nell'esternalizzazione della produzione di parti, la stampa 3D ha trasformato anche alcuni processi tradizionali all'interno della fabbrica. Ad esempio, l'azienda ha sviluppato un sistema universale per gli ancoraggi. Ora, quando viene introdotto un nuovo articolo, gli ingegneri di produzione devono solo stampare nuove parti da adattare al sistema e gli operai di assemblaggio seguono semplici istruzioni per ciascuna conversione. Il sistema ha ridotto in modo significativo il tempo di configurazione nell'area di assemblaggio, nonché lo spazio richiesto per l'archiviazione dei pezzi originali del fissaggio, che potevano pesare fino a 200 libbre (circa 90 kg).

"Abbiamo letteralmente sostituito fissaggi che misurano tre piedi per sei (circa 1 x 2 m) con un semplice sistema di contenitori; è un'operazione di configurazione che richiede due minuti." Secondo Konkel, "questo esonera i costruttori di dime dallo svolgimento di compiti ripetitivi e consente loro di lavorare su questioni più urgenti, passando da un lavoro serrato a pezzi più impegnativi."

"Ausili come la stampa 3D e l'automazione semplificano il lavoro al dipendente in modo che non sia così pesante e così industriale," dice Pieters.

Scopri di più sul sistema universale di ancoraggio di Ashley Furniture e su altre applicazioni 3D.

Uno spazio per la sperimentazione e l'adattamento in scala

La chiave per sfruttare al meglio le nuove tecnologie è l'introduzione in-house di hardware che farà crescere le proprie idee. Nella stampa 3D, per esempio, sebbene l'hardware sia importante, le capacità della macchina dipendono anche fortemente dai materiali. Ashley Furniture sfrutta a pieno le resine ingegneristiche di Formlabs e sperimenta costantemente, provando le nuove resine appena vengono introdotte sul mercato.

Richiedi un campione stampato con la Grey Resin.

Questa flessibilità nel trovare soluzioni che possono sostituire parti meccaniche e l'abilità di adeguarsi all'avvicendamento dei turni in fabbrica è parte di ciò che aiuta Ashley Furniture ad aumentare l'uso di questa tecnologia, senza alcun segno di rallentamento.

Scopri di più su come i produttori e gli ingegneri usano la stampa 3D per migliorare l'efficacia dei processi e cambiare il modo di produrre.

Il tuo prossimo passo verso il miglioramento continuo

Questo articolo trattava solo alcuni dei fattori che hanno contribuito al successo di Ashley Furniture. Per trarre ancora più ispirazione dalle aziende all'avanguardia nella trasformazione digitale scarica il Digital Factory Report o guarda il nostro webinar di executive briefing.

*In inglese.

Tecnologie digitali: Executive Briefing