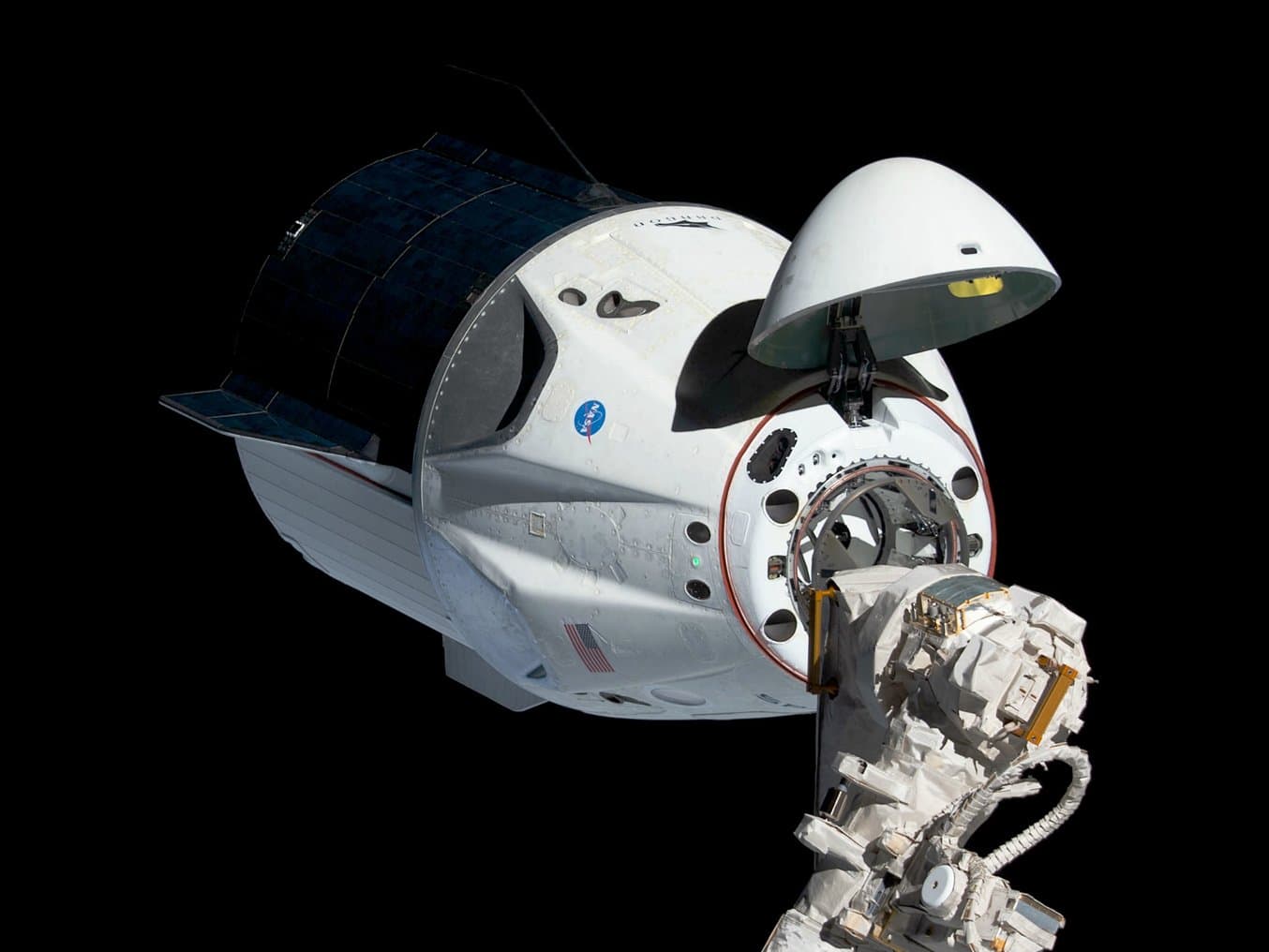

La NASA invia parti Formlabs nello spazio a bordo della capsula di rifornimento Dragon di SpaceX

Una capsula Dragon di SpaceX. Foto per gentile concessione del NASA Goddard Space Flight Center.

Formlabs sarà inclusa nella missione Commercial Resupply Services della ISS

Entro la fine dell'estate, SpaceX lancerà la sua venticinquesima missione Commercial Resupply Services (CRS-25) per rifornire la Stazione Spaziale Internazionale (ISS). A bordo della capsula di trasporto Dragon ci saranno oltre 2 tonnellate di cibo e attrezzature per i membri dell'equipaggio. Questa missione fa parte dell'attuale contratto per l'invio di rifornimenti tra SpaceX e la NASA, che comporta una stretta collaborazione tra questi due enti.

Fra le varie attrezzature trasportate dalla missione CRS-25, ci saranno campioni galvanizzati realizzati con la stampante 3D stereolitografica Form 3. Utilizzando la piattaforma di analisi Materials International Space Station Experiment (MISSE-16) di Alpha Space, posta all'esterno della ISS, i campioni verranno esposti all'ambiente esterno alla stazione spaziale, prima di essere riportati sulla Terra per ulteriori test. In un recente articolo, la NASA parla degli obiettivi di un diverso esperimento e spiega come la stampa 3D può influenzare l'efficacia del progetto.

I risultati ottenuti dall'esposizione dei campioni potrebbero fornire informazioni utili alla NASA, ed eventualmente ad altre aziende del settore aerospaziale, su come includere la produzione additiva in eventuali progetti futuri di produzione.

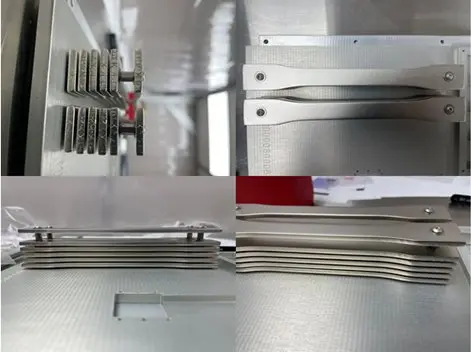

Gli ingegneri NASA del Goddard Space Flight Center stanno lavorando con le parti stampate su apparecchi Formlabs per ottimizzare il design delle staffe e ottenere la massima resistenza. Le parti sono state stampate con la Rigid 10K Resin, un materiale ad alta concentrazione di vetro, ideale per ottenere parti rigide, resistenti alle sostanze chimiche e alle variazioni termiche.

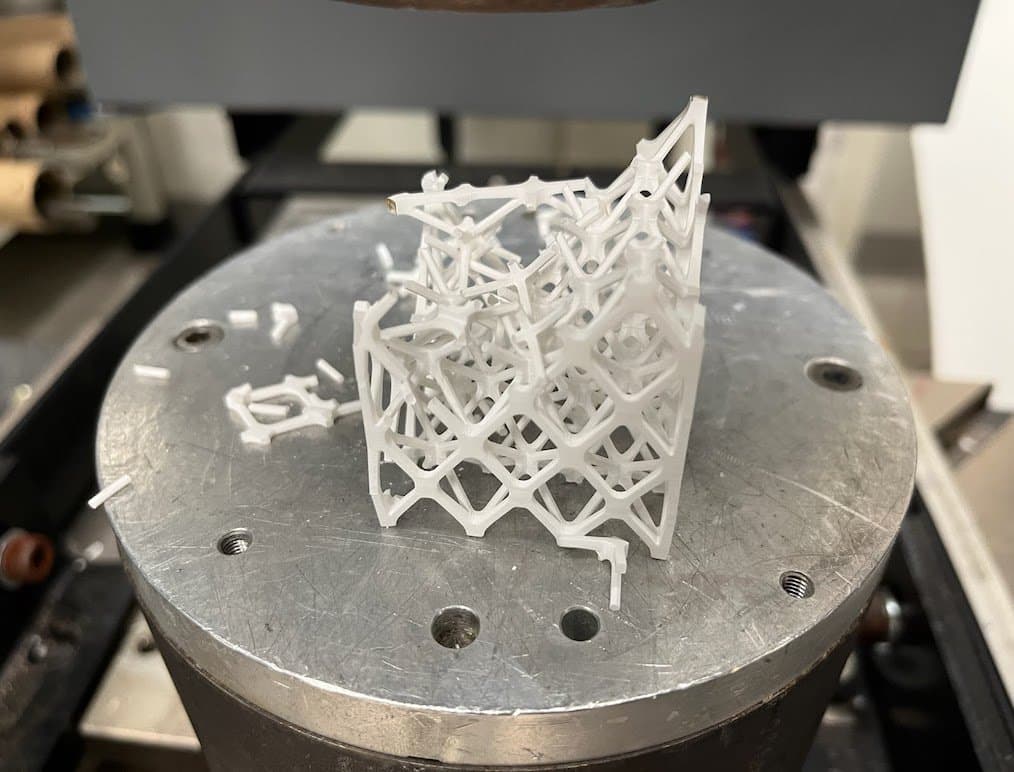

Campione realizzato con la Rigid 10K Resin prima del test di compressione dall'alto (a sinistra) e dopo il test (a destra).

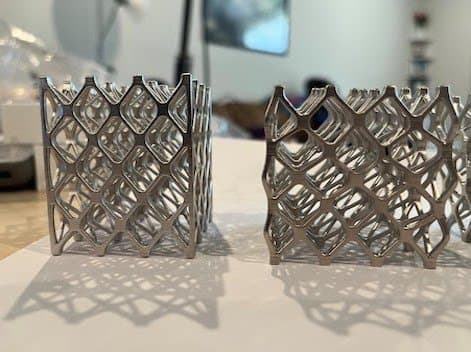

Galvanizzazione delle parti per conferire resistenza e leggerezza e ridurre il rilascio di particolati

La galvanizzazione delle parti stampate con la Rigid 10K Resin non solo ne aumenta la resistenza, ma al contempo riduce la quantità di particolati rilasciati dalle parti. Il processo di galvanizzazione, completato dall'azienda specializzata RePliForm, ha permesso di ottenere parti più leggere di quelle tradizionali per la stessa applicazione, realizzate tramite lavorazione meccanica. Inoltre, il team del centro Goddard è stato in grado di progettare, stampare, eseguire iterazioni e riprogettare in tempi molto più brevi rispetto a quelli tipici della lavorazione meccanica. Il prezzo di ogni componente e di ogni processo deve rispettare il budget, ma riducendo i tempi di manodopera, eliminando i costi di lavorazione ed eseguendo iterazioni interne, il team è stato in grado di ammortizzare i costi.

Campione realizzato con la Rigid 10K Resin prima del test di compressione dall'alto (a sinistra) e dopo il test (a sinistra)

Parti stampate in 3D con la Rigid 10K Resin e galvanizzate inviate sulla ISS.

La resistenza del metallo: strategie e casi d'uso per la galvanizzazione di parti SLA

Scopri come gli ingegneri aggiungono il metallo alle stampe 3D in resina e perché le parti ibride possono aprire la strada a un'ampia gamma di applicazioni, incluse resistenza e robustezza per utilizzo finale e molto altro ancora.