Ottimizzazione di parti, processi e prodotti con la produzione additiva

La produzione garantisce l’ottimizzazione, ma il percorso che permette di raggiungere questo risultato dipende molto dal contesto e dagli obiettivi. In questo articolo analizzeremo i processi e le tecniche usate da produttori e ingegneri per ottenere il meglio dalla produzione additiva in diversi campi.

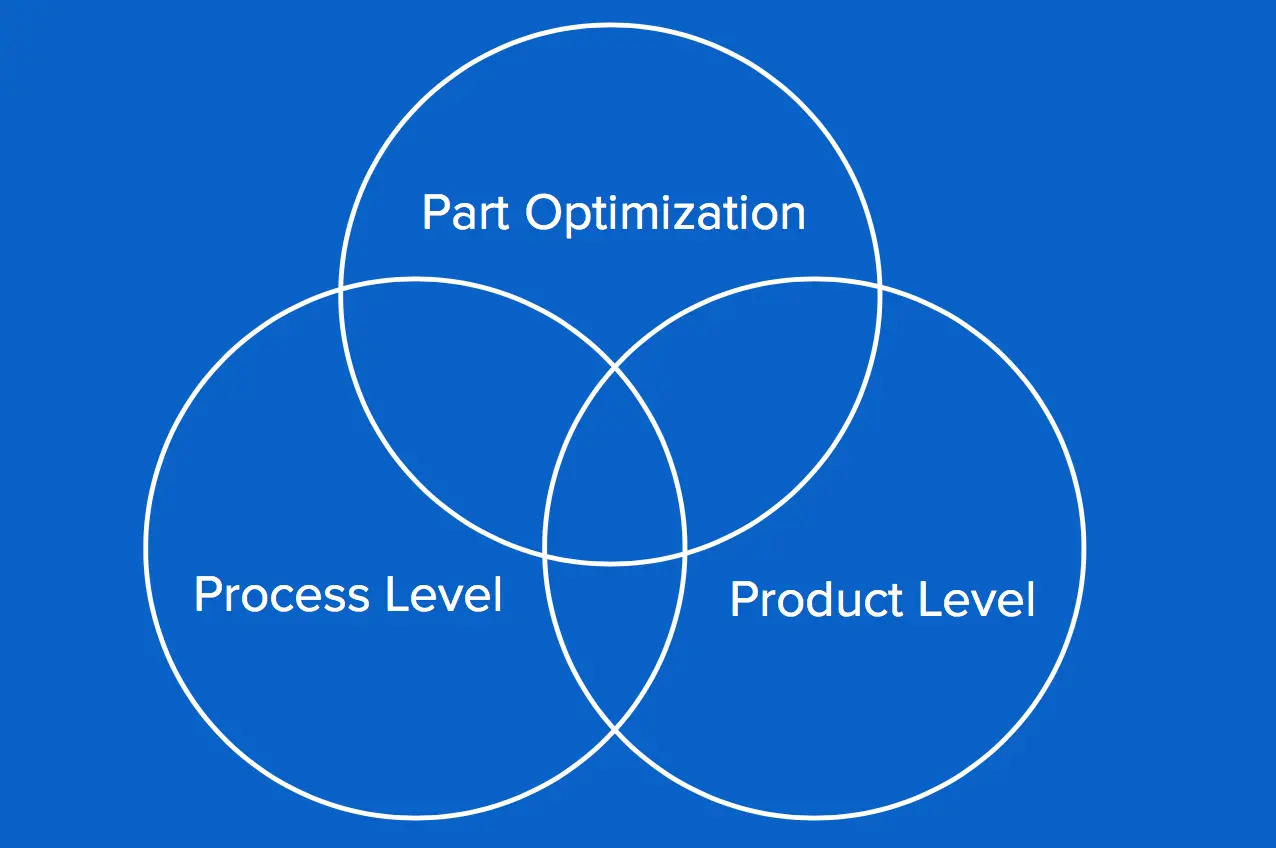

La domanda da farsi è: che cosa si vuole ottimizzare? In generale, gli ingegneri e i produttori considerano l’ottimizzazione su tre livelli:

- Livello delle parti

- Livello del processo

- Livello del prodotto

Ognuna di queste aree si basa su considerazioni diverse, ma tutte dipendono dalle stesso insieme di risorse da tenere a mente in qualunque calcolo di ottimizzazione: tempo, materiali, manodopera e qualità. Questi fattori chiave determinano i costi e i margini di ogni parte, processo o prodotto.

Ottimizzazione a livello delle parti

L’ottimizzazione delle parti è probabilmente quella più conosciuta dagli ingegneri: come sviluppare la geometria di una parte in modo che soddisfi i criteri di design e prestazioni minimizzandone i tempi e i costi di produzione? Gli altri criteri che normalmente si tengono in considerazione nella produzione di parti sono la facilità di assemblaggio e di manutenzione, la riduzione del peso e la resistenza alle sollecitazioni e alle deformazioni ambientali.

Le cinque fasi del processo di ottimizzazione di una parte della staffa di una pinza a braccio all’AMRC.

La parte è stata prodotta con stampa 3D stereolitografica (SLA).

Questa parte di staffa per pinza dell’AMRC è un esempio perfetto di ottimizzazione a livello delle parti. Gli ingegneri si sono basati sui materiali disponibili e i limiti del processo di fabbricazione con stampa 3D per creare una parte il cui design coniugasse l’ottimizzazione per l’uso finale e la facilità di produzione.

Per le parti polimeriche, la produzione additiva apre la strada a nuove geometrie e corrispettivi vantaggi in quanto a funzione ed efficienza dei materiali.

Design per conformità, flessione e alleggerimento

Le strutture reticolari sono molto comuni nelle parti stampate in 3D e per un buon motivo: a differenza dei processi di lavorazione meccanica e di stampaggio, è più semplice ed economico produrre grandi quantità di dettagli negativi come fori, fessure e passaggi senza preoccuparsi troppo delle misure e degli angoli. Questi dettagli negativi riducono la quantità di materiale necessaria per produrre una parte e il tempo di produzione totale pur mantenendo, e a volte aumentando, l'integrità strutturale e le prestazioni della parte.

Nei materiali flessibili o semirigidi le strutture reticolari possono migliorare la capacità di una parte di assorbire sollecitazioni e deformazioni da diversi angoli e gradi di pressione, creando conformità dove necessario e fornendo resistenza alla compressione o distorsione in altre aree.

Due prodotti lanciati recentemente da New Balance utilizzano strutture reticolari stampate in 3D per assorbire scosse e ridistribuire l'energia con meno materiale e peso ridotto rispetto alle parti fabbricate tradizionalmente.

Ottimizzazione a livello di processo

L’ottimizzazione a livello di processo non si occupa tanto delle specificità di ogni parte, quanto di come sia possibile migliorare i processi di lavoro per risparmiare tempo e denaro o aumentare la produzione e la qualità.

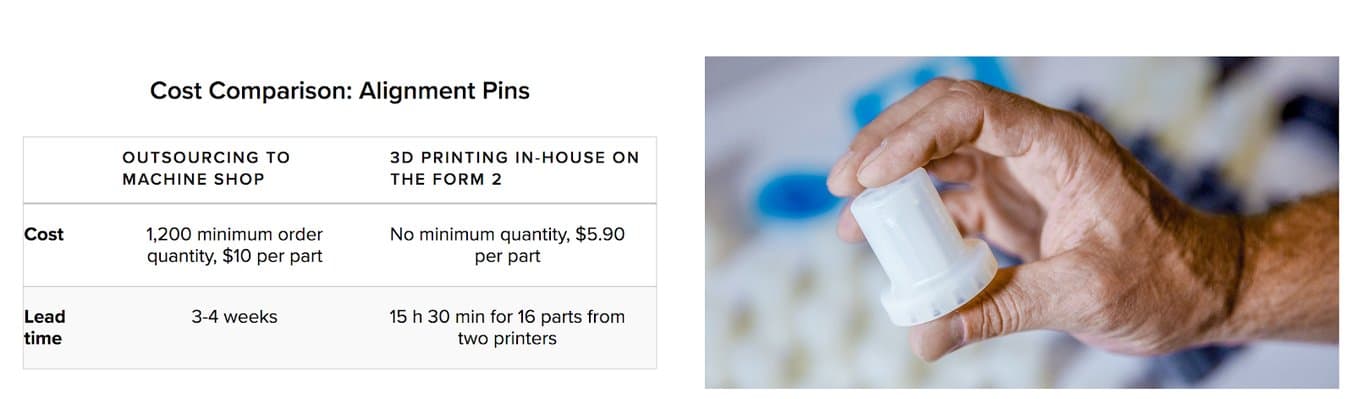

Uno dei settori principali in cui la stampa 3D contribuisce all'ottimizzazione dei processi è quello di dime, fissaggi e attrezzature personalizzate per la manifattura. Spesso le aziende usano stampanti 3D in-house per "riverticalizzare", cioè eliminare gli alti costi degli acquisti da fornitori esterni, evitare gli ordini di quantità minime e i lunghi tempi di attesa per poter implementare i prodotti nei propri stabilimenti di produzione.

In-house/riverticalizzazione:

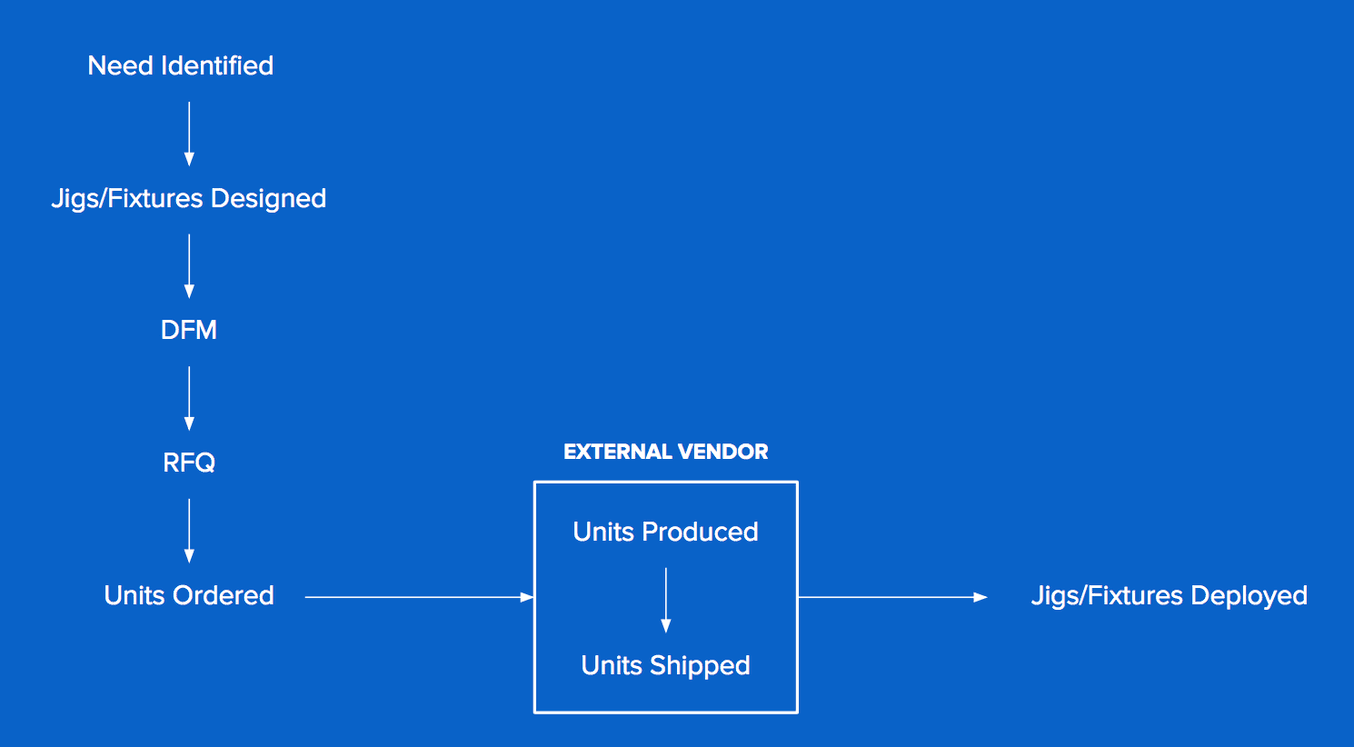

Un flusso di lavoro tradizionale con esternalizzazione della produzione di dime e fissaggi con lavorazione meccanica richiede il design per la fabbricazione e, spesso, ordini di quantità minime per essere economico, oltre a comportare tempi di attesa di giorni o settimane.

Un flusso di lavoro additivo con produzione di dime e fissaggi in-house riduce in maniera significativa i tempi tra la domanda e l'integrazione della soluzione nello stabilimento di produzione.

L’uso della stampa 3D in-house per la riverticalizzazione ha aiutato il dipartimento di mobili da stoccaggio di Ashley Furniture a risparmiare tempo e denaro in dime, fissaggi e attrezzature come questo perno di allineamento.

L’accessibilità favorisce l’innovazione

L’ottimizzazione dei processi più notevole avviene quando i cambiamenti nei processi sottostanti (come la produzione di dime e fissaggi in-house) permettono una maggiore sperimentazione, dando il via a un’innovazione che sarebbe difficile da pianificare, e spesso diventano evidenti quando le tecnologie di produzione automatica come la stampa 3D vengono messe a disposizione degli ingegneri.

In passato le stampanti 3D erano costose e potevano essere operate solo da tecnici esperti, il che costringeva le aziende a usare un approccio top-down.

Approccio top-down:

- Stampanti 3D in un centro di stampa locale.

- Macchine industriali ad alta capacità.

- Operate da addetti esperti che offrono consulenza sull’introduzione della stampa 3D.

- Progetti completamente pianificati e autorizzati prima dell’avvio.

- Alti costi di capitale e operativi.

Con la riduzione dei costi e l’aumento dell’accessibilità delle stampanti 3D è emerso un nuovo approccio bottom-up all’uso della tecnologia.

Approccio bottom-up:

- Stampanti 3D distribuite in tutta l’azienda.

- Apparecchi desktop economici e accessibili.

- Operate da utenti finali esperti dei processi.

- I progetti possono essere gestiti come esperimenti a basso rischio.

- Costi di capitale e operativi ridotti.

- Cambiamento a livello culturale: il personale è stimolato a innovare e la stampa 3D diventa parte integrale dei processi.

"Avevo bisogno di unità che i membri del personale potessero imparare a usare con facilità, così da invogliarli a utilizzarle di nuovo. La Form 2 è la prima macchina stereolitografica di piccole dimensioni che quando l'ho provata ho pensato: 'È davvero rivoluzionaria'. Bisogna dire che è proprio facile da usare" spiega Cocking. "Il software è molto intuitivo e gli ingegneri imparano subito a usarlo. Capiscono in fretta i principi base di funzionamento, perciò possono imparare da soli il resto ed esplorare ulteriormente le possibilità della produzione additiva. Al momento abbiamo poco più di 100 ingegneri addestrati per utilizzare la postazione di Form 2."

Il centro di ricerca sui materiali compositi dell'Università di Sheffield (AMRC)

Il parco stampanti Formlabs dell’AMRC è ampiamente usato dal team di oltre 100 ingegneri.

Ottimizzazione a livello di prodotto

L’ottimizzazione a livello di prodotto si differenzia dall’ottimizzazione a livello delle parti e dei processi perché si basa sia sulla prototipazione di nuovi modelli di business sia sulla creazione di nuovi prodotti.

La stampa 3D aiuta le aziende a ridurre i rischi dell’introduzione di concetti innovativi come la personalizzazione di massa eliminando la necessità di attrezzature costose e con lunghi tempi di attesa. Potendo stampare direttamente, le aziende hanno più libertà di sperimentare nuove geometrie, meccanismi e prodotti con materiali resistenti e idonei per l’uso finale.

Ad esempio, Gillette ha usato la stampa 3D diretta per l’iniziativa Razor Maker, durante la quale i clienti potevano scegliere tra una vasta gamma di combinazioni di colori e decorazioni e potevano addirittura personalizzare il manico dei rasoi con il proprio nome. La produzione di beni su richiesta, che in alcuni casi si riduce a una sola unità, sarebbe economicamente impossibile con i processi di fabbricazione tradizionali.

Iniziative di personalizzazione simili si stanno vedendo anche nel settore dei plantari, degli auricolari e dei componenti per veicoli. In tutti questi casi la personalizzazione o produzione su misura forniscono prodotti ottimizzati in linea con le caratteristiche fisiche e i gusti dei consumatori. Le aziende sono così in grado di fornire ai clienti esattamente ciò che vogliono, quando vogliono.

Maggiore accessibilità

La stampa 3D esiste fin dagli anni '80, ma le opportunità di ottimizzazione sono ancora in piena fase di espansione, grazie all’impegno delle aziende nello sviluppo di nuovi materiali, strumenti informatici e processi operativi.

I progressi nella tecnologia di stampa a basso costo e ad alta risoluzione fanno sì che sia ormai alla portata di aziende di tutte le dimensioni, riducendo il divario tra le idee e la loro esecuzione. Scopri di più sulle stampanti SLA di ultima generazione e come la LFS permette a ingegneri e produttori di innovare giorno dopo giorno.

Richiedi un campione stampato con la Form 3