Una ex miniera di carbone a cielo aperto potrebbe sembrare un luogo improbabile per definire il futuro dell'industria, ma un terreno bonificato di 100 acri alla periferia di Sheffield è la sede della più alta concentrazione di competenze ed esperienza nelle tecnologie di produzione del Regno Unito.

L'Advanced Manufacturing Research Centre (AMRC) dell'Università di Sheffield conduce ricerche all'avanguardia a livello mondiale nella lavorazione meccanica, la produzione e i materiali, aiutando oltre 100 partner industriali, che vanno da giganti globali come Boeing, Rolls-Royce, BAE Systems e Airbus a piccole imprese che vogliono diventare più competitive. Queste aziende presentano all'AMRC sfide specifiche, e i ricercatori del centro utilizzano le tecnologie e i processi più recenti per sviluppare concetti e soluzioni, in maniera tale che i partner possano implementarli nelle loro fabbriche.

La produzione additiva è stata a lungo tra gli strumenti che i ricercatori potevano utilizzare per trasformare rapidamente concetti e idee, ma i complessi e costosi macchinari limitavano l'accessibilità e l'uso di questa tecnologia. La loro sfida non è unica. Spesso le aziende acquistano costose attrezzature all'avanguardia che promettono di offrire innovazione, ma poi non riescono a integrarle nei loro flussi di lavoro e a utilizzarle in maniera efficiente.

L'obiettivo dell'AMRC è quello di trovare nuovi modi di integrare la tecnologia per accelerare l'innovazione, e il centro ha trovato una soluzione per la stampa 3D che le aziende possono replicare. Di recente, il Design and Prototyping Group ha installato una postazione di produzione additiva con una flotta di 12 stampanti 3D stereolitografiche (SLA) Form 2, a cui hanno accesso centinaia di ingegneri che lavorano su diversi progetti in tutta la struttura.

"Ha notevolmente snellito le nostre operazioni. Abbiamo centinaia di progetti che si svolgono in parallelo con altrettanti ingegneri. Ora che il personale ha accesso alla stampa 3D, per ogni progetto che richiede una produzione additiva, il tempo per produrre componenti è stato ridotto da una settimana e mezza circa fino a poche ore" racconta Mark Cocking, il responsabile tecnico dell'additivo polimerico presso il Design and Prototyping Group dell'AMRC.

Guarda il video per vedere l'AMRC dall'interno e scoprire da Cocking e gli ingegneri che lavorano nel centro di ricerca le varie applicazioni che la stampa 3D facilita in un ambiente di produzione.

Libero accesso alla stampa 3D per potenziare l'innovazione e ridurre i tempi di realizzazione

Il Design and Prototyping Group dell'AMRC collabora con ricercatori di tutto il centro per sviluppare qualsiasi cosa, da progetti concettuali a prototipi completamente funzionali, per una vasta gamma di settori industriali.

"Alcune delle parti che creiamo sono solo delle dimostrazioni di concetti, ma molto spesso creiamo anche dime, fissaggi e altri componenti su misura, che vengono montati su macchine per diversi programmi di ricerca" spiega Cocking.

Per soddisfare l'ampia gamma di esigenze di ricerca, che va dal nucleare fino ai compositi, l'impianto è dotato di diverse attrezzature, tra cui sistemi industriali di taglio laser, fresatrici CNC, scanner CT, unità multiple di sinterizzazione laser dei metalli, nonché stampanti 3D per la modellazione a deposizione fusa (ingl. "fused deposition modeling", FDM) e la stereolitografia (SLA).

Scopri ulteriori informazioni sulle tre tecnologie di stampa 3D più utilizzate per la plastica al momento: modellazione a deposizione fusa (FDM), stereolitografia (SLA) e sinterizzazione laser selettiva (SLS).

In precedenza, il centro utilizzava una singola stampante 3D SLA industriale che, a causa della complessità del processo, solo un paio di persone sapevano utilizzare. Questo vuol dire che solo loro potevano occuparsi di tutti i lavori dell'AMRC che richiedevano la produzione additiva, perciò il flusso di lavoro veniva rallentato e l'innovazione ostacolata.

"Ci conveniva ampliare la conoscenza di queste tecniche di produzione a un numero maggiore di utenti, in modo che potessero utilizzare il sistema e farne pratica con l'uso. Abbiamo scoperto che se hanno l'opportunità di utilizzare le unità, sono in grado di elaborare un numero sempre maggiore di concetti per la realizzazione di componenti con la produzione additiva" racconta Cocking.

"Gli ingegneri non devono più seguire le procedure amministrative per richiedere la trasformazione di un'idea in una parte stampata: possono venire qui e farlo subito. Elimina gli ostacoli in termini di sviluppo di concetti interni e consente un grado maggiore di innovazione. In poche ore possono creare componenti per la riunione di un partner che si terrà il giorno stesso o il pomeriggio successivo."

- Mark Cocking, AMRC

Come configurare e far funzionare una print farm per centinaia di ingegneri

Il Design and Prototyping Group al momento dispone di 12 stampanti 3D Form 2 configurate in una postazione. Cocking ha organizzato le stampanti da un lato per facilitare l'accesso a tutte le diverse resine e stampe, e ha allestito una zona sull'altro lato con quattro Form Wash e quattro unità Form Cure, per la pulizia e la polimerizzazione post-stampa. C'è poi una sezione laterale con spazio a sufficienza per piattaforme di stampa, dispositivi di protezione individuale, istruzioni, valutazioni dei rischi, e anche una zona cuscinetto per le stampe che passano attraverso il sistema.

Un singolo tecnico è incaricato dell'area e si prende cura di tutte le stampanti. I tecnici gestiscono le 12 macchine tramite il software Dashboard di Formlabs, visualizzato su uno schermo touchscreen appeso alla parete laterale della postazione, che fornisce informazioni sullo stato delle stampe e i livelli di materiale. Quando il personale arriva al centro per utilizzare le macchine, non deve fare altro che premere il pulsante di stampa.

I membri del personale possono iscriversi a un corso di formazione della durata di circa 45-60 minuti, in cui imparano a utilizzare il software e seguire il processo di stampa. Al termine del corso, avranno avviato il loro primo lavoro di stampa. Dopo l'addestramento, una volta che il lavoro è terminato, ritornano al centro, rimuovono la piattaforma di stampa con le parti dalla stampante, la fanno passare attraverso il sistema di pulizia e polimerizzazione post-stampa, utilizzano la postazione di post-elaborazione per la rimozione dei supporti e leggono le valutazioni dei rischi. Una volta terminato il loro primo processo di stampa, ottengono l'approvazione per utilizzare le unità quando lo desiderano.

"Avevo bisogno di unità che i membri del personale potessero imparare a usare con facilità, così da invogliarli a utilizzarle di nuovo. La Form 2 è la prima macchina stereolitografica di piccole dimensioni che quando l'ho provata ho pensato: 'È davvero rivoluzionaria'. Bisogna dire che è proprio facile da usare" spiega Cocking. "Il software è molto intuitivo e gli ingegneri imparano subito a usarlo. Capiscono in fretta i principi base di funzionamento, perciò possono imparare da soli il resto ed esplorare ulteriormente le possibilità della produzione additiva. Al momento abbiamo poco più di 100 ingegneri addestrati per utilizzare la postazione di Form 2."

PreForm prepara i modelli 3D per le stampanti 3D di Formlabs. Scarica e prova subito il software; non serve una stampante.

La condivisione delle conoscenze avviene soprattutto tramite il passaparola. Gli ingegneri che iniziano a utilizzare le stampanti 3D portano i componenti nei loro reparti e li utilizzano su modelli concettuali, prototipi o li montano su macchinari. I colleghi del reparto scoprono come sono state realizzate le parti, diventano curiosi e, di conseguenza, il centro riceve sempre più richieste di formazione.

Una varietà di applicazioni supportate dalla stampa 3D all'interno dell'AMRC

Da quando è stata installata, la postazione di stampa 3D ha supportato decine di progetti di ricerca in tutto il centro.

Esplora in dettaglio alcune di queste applicazioni:

- Tappi di protezione per foratura: la postazione di stampanti 3D ha prodotto 500 tappi di perforazione ad alta precisione, che sono stati fondamentali per prevenire la contaminazione incrociata durante le prove di perforazione svolte per Airbus, riducendo i tempi di lavorazione da diverse settimane a soli due giorni.

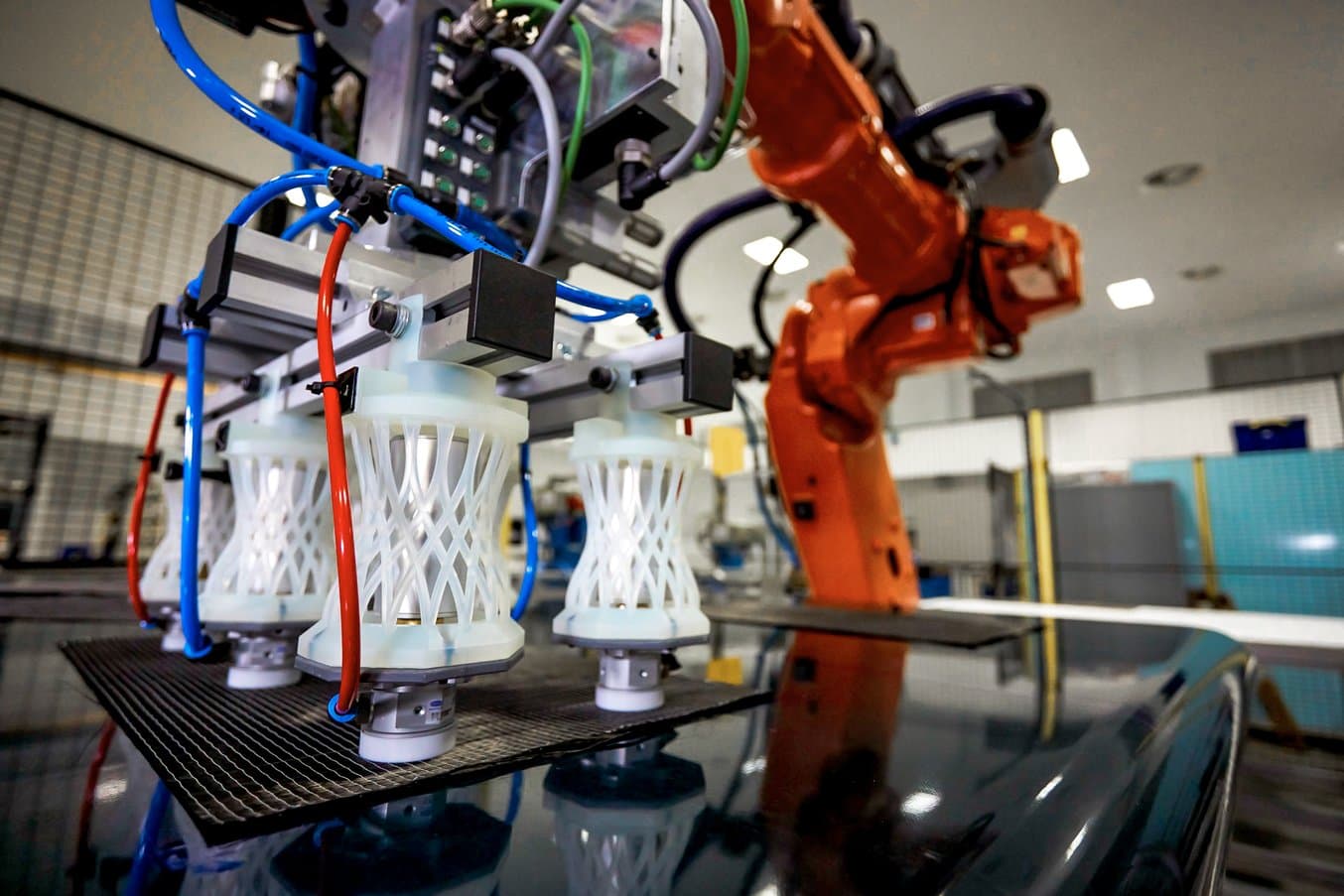

- Staffa per pinza robotica: i ricercatori hanno sviluppato e stampato staffe molto complesse, che sarebbero difficili da produrre con qualsiasi altro metodo di produzione, per un robot pick and place destinato ad automatizzare la produzione di compositi.

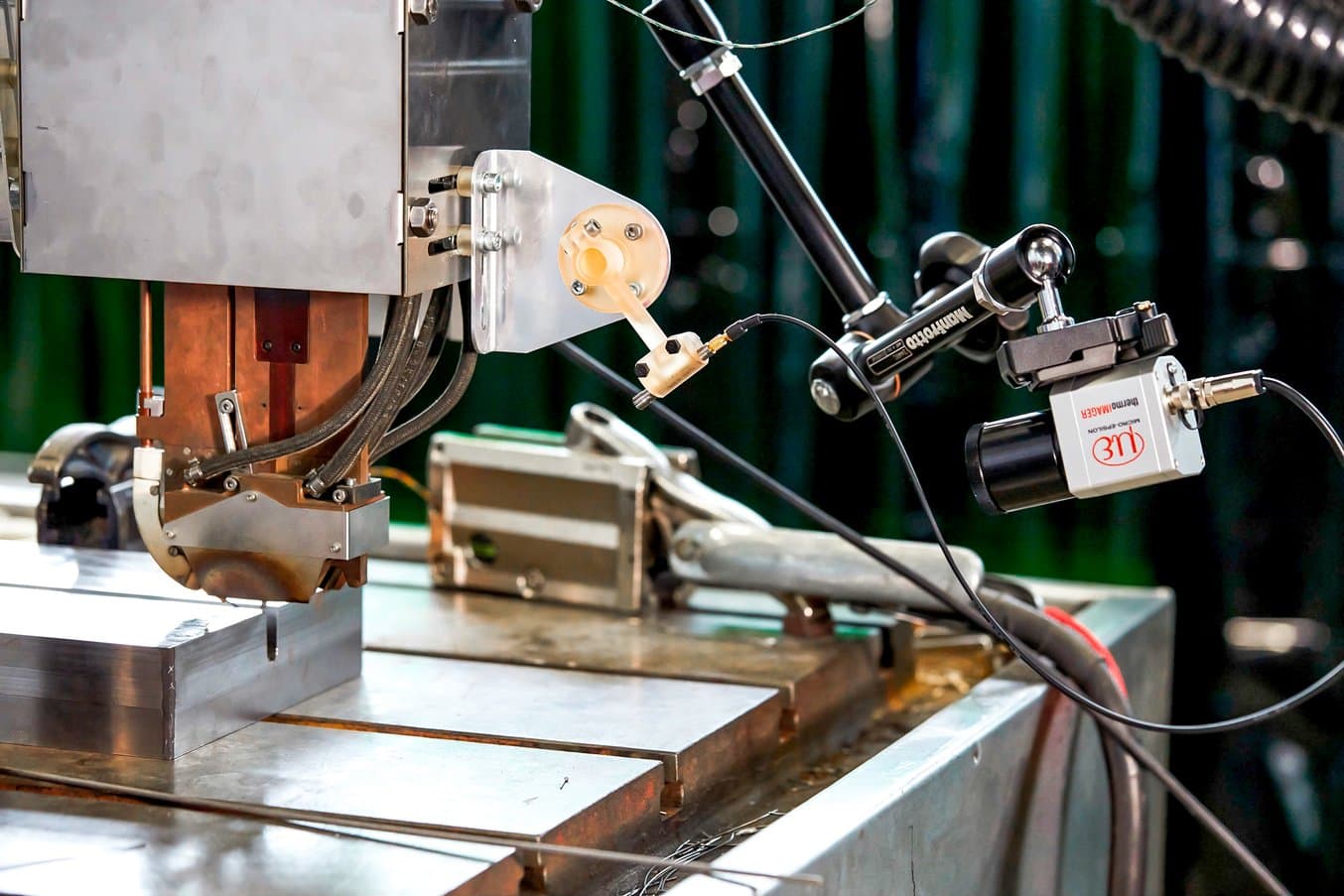

- Staffa per sensore di temperatura: in un progetto di saldatura autonoma per l'industria nucleare, i ricercatori hanno prodotto una dozzina di parti stampate in 3D come rondelle, staffe e un sistema di montaggio di sensori che doveva resistere alle alte temperature in prossimità della saldatura.

- Rullo avvolgitore di filamenti: dei ricercatori di compositi hanno creato rulli personalizzati per una macchina destinata all'avvolgimento di filamenti, che produce tubi, vasi e alberi per l'industria aerospaziale e automobilistica.

Utilizzo della formula della postazione di stampa 3D presso nuove strutture e partner industriali

Cocking e il Design and Prototyping Group stanno già pensando di espandere le capacità di produzione additiva presso l'AMRC.

"Alcune strutture sono lontane da questa sede centrale. Abbiamo in programma di utilizzare il modello di questa postazione per replicarlo e collocare unità satellitari in diversi edifici del centro, in modo che tutti abbiano a disposizione delle stampanti direttamente nel proprio reparto, piuttosto che dover venire fino a qui" spiega Cocking.

"Sono 12 anni che lavoro nel settore, e ho scoperto che per le aziende è molto più conveniente avere unità di produzione additiva in loco, in modo che gli ingegneri vi possano accedere con facilità" spiega Cocking.

"Potrebbero ridurre i tempi di produzione dei componenti personalizzati, passando da diverse settimane a poche ore. Avendo io stesso ordinato componenti personalizzati, capisco i tempi di produzione e so che impatto può avere sull'innovazione, ma anche, in fin dei conti, sulla data di lancio di un prodotto. Basta avere accesso alla produzione additiva per poter anticipare di diversi mesi la data di uscita del tuo prodotto."

I partner industriali dell'AMRC sembrano essere d'accordo, dato che il successo della piattaforma a libero accesso ha attirato anche la loro attenzione.

"Alcuni dei nostri partner sembrano interessati a introdurre una replica esatta di questa postazione nella propria azienda. Cercano una soluzione facile da usare e che può essere adattata secondo le esigenze di produzione. Si può iniziare con 12 stampanti, per poi semplicemente aggiungere più postazioni con l'aumentare della domanda. È possibile realizzare la produzione additiva in lotti tramite stampanti multipiattaforma. Si tratta di una soluzione realizzabile al momento, e a un prezzo ragionevole" spiega Cocking.

Esplora le stampanti 3D di Formlabs per le applicazioni del settore dell'ingegneria e della produzione

"È in atto un cambiamento: sempre più spesso si sta passando dalla creazione di piccoli dimostratori concettuali alla creazione di componenti per l'uso finale. Al momento stiamo stampando molte geometrie che vengono sottoposte agli stessi test di una parte stampata a iniezione" spiega Cocking.

Per progetti e sfide diversi sono necessarie parti con differenti proprietà dei materiali. Gli ingegneri dell'AMRC hanno a disposizione un'ampia gamma di resine ingegneristiche con svariate proprietà dei materiali (da resistenti alle sollecitazioni o alle alte temperatura fino a elastiche), per risolvere problemi complessi e migliorare i processi, dalla prototipazione alla produzione.

Scopri le ultime stampanti 3D SLA di Formlabs, la Form 3 e il formato più grande Form 3L, e la raccolta di resine ingegneristiche di Formlabs, oppure richiedi un campione gratuito per toccare con mano la qualità della stampa 3D.