Come un produttore di occhiali svizzero utilizza la stampa 3D SLS per produrre occhiali di alta qualità

Gli occhiali di Marcus Marienfeld AG si distinguono in modo evidente dalle montature classiche grazie all'alta qualità, alla scelta di materiali stravaganti, alla meticolosa lavorazione artigianale e a idee decisamente innovative.

Sin dagli anni della sua attività di orafo, Marcus Marienfeld ha sempre perseguito l'innovazione e le sfide nel campo del design e della produzione di nuovi accessori.

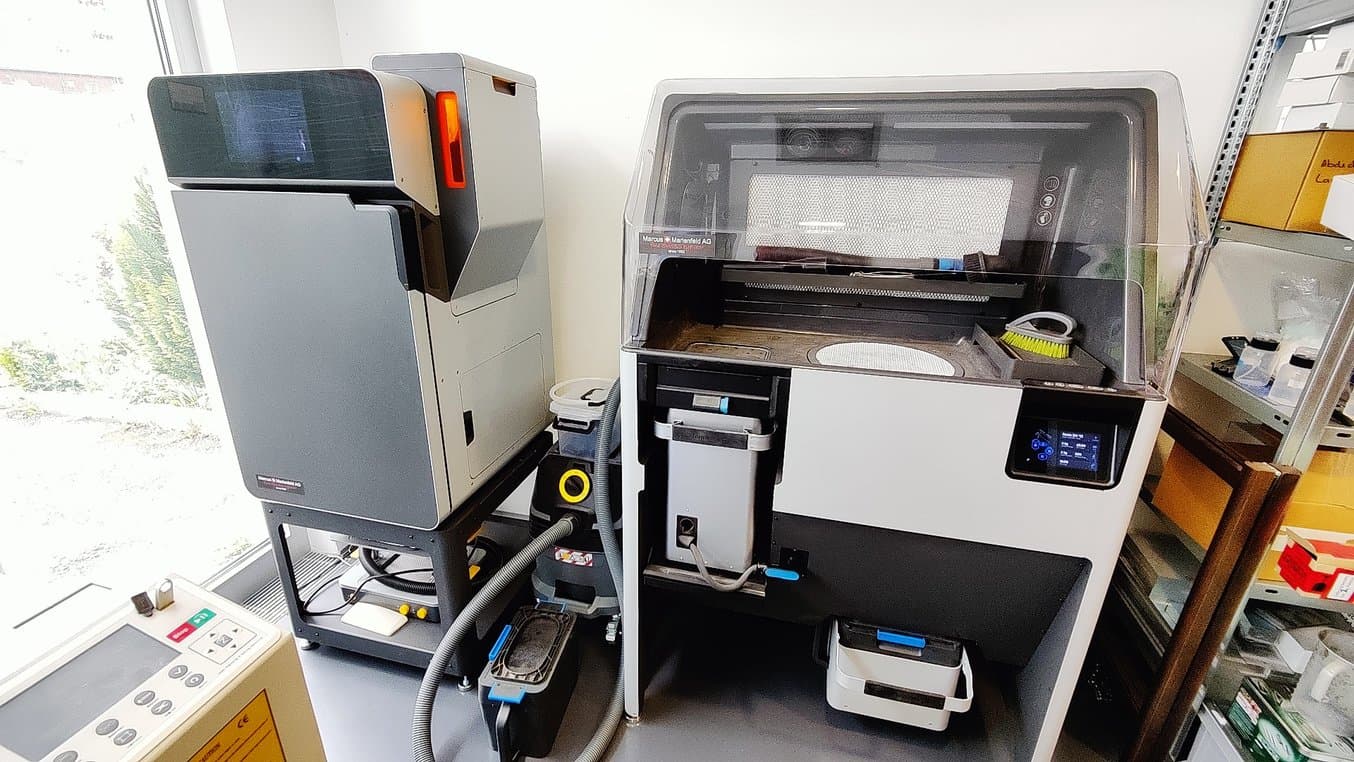

Di recente, utilizzando una Fuse 1, ha integrato la stampa 3D a sinterizzazione laser selettiva (SLS) nella linea di produzione delle montature per occhiali nel suo laboratorio svizzero, sia per la stampa di parti per uso finale, sia per la produzione rapida di attrezzature per la formatura del titanio.

In questa intervista, parla del suo approccio alla stampa 3D SLS, dei vantaggi che gli offre nella produzione in serie e per prodotti su misura, e del perché gli piace così tanto usare il nylon come materia prima.

Da orafo a produttore di occhiali

Marcus Marienfeld si è trasferito in Svizzera, dove vive attualmente, per svolgere la professione di orafo. Ha capito subito che il settore avrebbe potuto cambiare (o addirittura rivoluzionare) le tecniche di produzione convenzionali e per lo più obsolete.

Perciò si è posto l'obiettivo di integrare la tecnologia non solo nella progettazione dei gioielli, ma anche nella loro produzione.

Ha iniziato a lavorare in un'azienda che creava collezioni di gioielli cercando di svolgere internamente tutti i passaggi del processo e di realizzare i prodotti a mano, dal disegno alla costruzione del modello, fino alla sua implementazione e alla produzione.

Nella sua attività di orafo, utilizzava la stampa 3D SLA per la prototipazione rapida di gioielli e accessori, prima di programmare i design su una macchina a controllo numerico.

Oggi Marienfeld utilizza la stampa 3D SLS prevalentemente nel proprio settore, quello della produzione di occhiali. La sua azienda integra la Nylon 11 Powder all'interno di montature per occhiali sofisticate e di alta qualità, e utilizza le parti SLS anche come strumenti di produzione.

"Per noi è fondamentale essere autosufficienti nei processi di produzione. In questo modo possiamo gestire i processi in modo molto preciso e rimanere sempre flessibili. Avere una stampante 3D in ufficio soddisfa perfettamente questa esigenza."

Marcus Marienfeld

Stampa 3D di montature da vista in produzione seriale con la Fuse 1

A partire da quest'anno e grazie alla stampante 3D SLS Fuse 1, la Marcus Marienfeld AG ha integrato il nylon tra i diversi materiali inusuali utilizzati per la realizzazione dei suoi occhiali di lusso, che comprendeva già carbonio, titanio, corno di bufalo e legno di vecchie botti di quercia.

"I nostri occhiali sono diversi da quelli in circolazione", afferma Marienfeld.

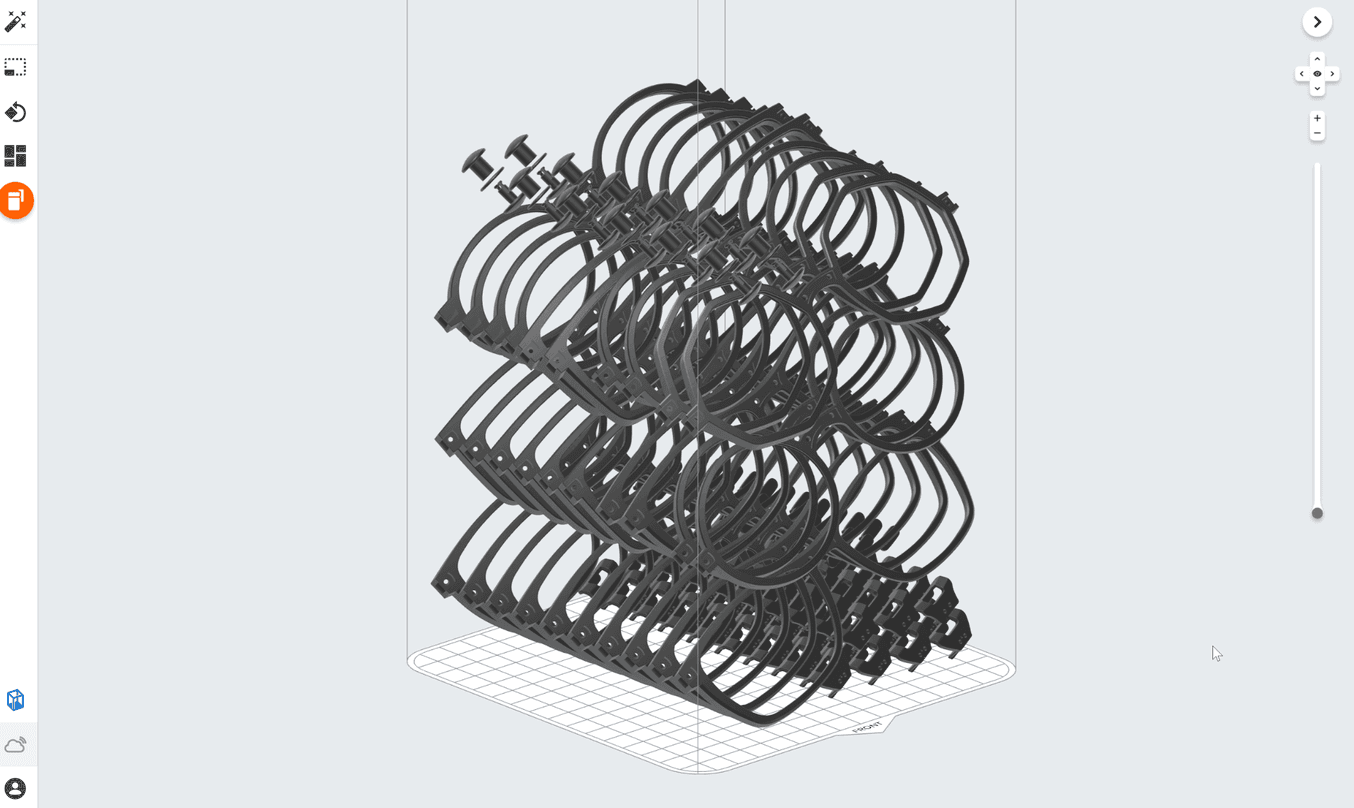

Alla luce di questa ambizione, Marienfeld ha deciso di incorporare la Nylon 11 Powder di Formlabs nel design dei suoi occhiali. Per prima cosa, nello studio di Marienfeld sono stati testati diversi design della parte frontale della montatura stampati con la Fuse 1. Questa è stata inoltre utilizzata per la prima volta per la produzione di una serie. Con una sola stampa è stato possibile produrre un totale di 80 parti frontali della montatura in soli 1,5 giorni.

Grazie all'ampio volume di stampa della Fuse 1, è stato possibile impilare un totale di 80 parti frontali della montatura e produrle in un'unica stampa senza strutture di supporto.

La tecnologia di sinterizzazione laser selettiva della Fuse 1 garantisce dettagli precisi e non richiede strutture di supporto, ed è quindi adatta alla stampa di elementi di design delicati che vengono successivamente rifiniti per ottenere un risultato preciso.

Guida alla stampa 3D tramite sinterizzazione laser selettiva (SLS)

In questo whitepaper, illustriamo il processo di sinterizzazione laser selettiva, i sistemi, i materiali e il flusso di lavoro per l'utilizzo delle stampanti SLS, nonché le sue varie applicazioni di questa tecnologia.

"Uno dei vantaggi della stampa 3D SLS è che permette di stampare parti nidificate senza strutture di supporto."

Marcus Marienfeld

Montature in Nylon 11 Powder in fase di post-elaborazione all'interno della Fuse Sift.

Questa prima serie di occhiali realizzati con la stampa 3D SLS sarà dotata di aste in carbonio di alta qualità e sarà poi venduta a partner di tutto il mondo. Inoltre, Marienfeld sta già lavorando ad altri progetti di occhiali che includono elementi in nylon. Gli occhiali sportivi sono progettati con fessure di ventilazione integrate, che richiedono una stampa incrociata.

"La Fuse 1 è sempre precisa al 100%. È davvero impressionante."

Marcus Marienfeld

La Fuse 1 continua a spalancare nuovi orizzonti per il designer. "Abbiamo progettato occhiali speciali che non sono solo piatti, ma anche più spessi all'esterno. Sono costruiti in modo quasi conico. Per realizzare cose del genere, la stampa 3D è fondamentale. Possiamo facilmente realizzare progetti speciali che non sarebbero possibili con altre tecnologie", spiega Marienfeld.

Gli occhiali di Marcus Marienfeld realizzati in Nylon 11 Powder e carbonio.

I vantaggi estetici di un materiale resistente come il nylon

Se per molti utenti della Fuse 1 sono importanti le proprietà meccaniche, come la resistenza alle alte temperature o il carico di rottura a trazione, Marienfeld ha una prospettiva completamente diversa.

Quando ha scelto il materiale, il designer ha scelto la Nylon 11 Powder principalmente in virtù delle sue proprietà estetiche.

"Voglio accentuare un po' la tonalità antracite scura della Nylon 11 Powder. Ha un effetto neutro e permette di giocare con le combinazioni di materiali. Nel caso dei gioielli, si combina molto bene elementi colorati", spiega Marienfeld.

Inoltre, la finitura semilucida, che conserva una certa aderenza dopo le fasi di finitura, è importante sia per vendere gli occhiali in Nylon 11 Powder che per indossarli.

La stampa 3D trasforma i desideri dei clienti in realtà

Dal momento che la Marcus Marienfeld AG utilizza da tempo molte altre tecnologie di produzione per i suoi occhiali, è possibile fare dei paragoni tra il processo di stampa 3D e i processi tradizionali, come la lavorazione meccanica CNC.

Gli occhiali in carbonio di Marienfeld sono fresati su una macchina a controllo numerico a cinque assi. Per quanto riguarda i dettagli, il lavoro viene svolto interamente da loro, ma Marienfeld non può apportare modifiche specifiche per fornire a ciascun cliente un occhiale che si adatti perfettamente al suo viso.

"Con la stampa 3D posso farlo senza problemi. Chi ha dimestichezza con la progettazione CAD può facilmente apportare modifiche al modello 3D, caricarlo sul software e stamparlo direttamente. Con la fresatura, invece, servirebbe ogni volta sviluppare uno strumento personalizzato e costoso per fissare i diversi elementi nella macchina", spiega Marienfeld.

Ad esempio, Marienfeld è stato in grado di realizzare la richiesta di una guida alpina che desiderava un prodotto personalizzato. Grazie all'uso della stampa 3D, in sole due settimane siamo stati in grado di consegnare gli occhiali da sole in nylon con elementi laterali appositamente studiati contro i raggi del sole ad alta quota.

"Con il carbonio, che richiede metodi di produzione convenzionali, per questo tipo di produzione servirebbero dai due ai tre mesi", prosegue Marienfeld.

Strumenti per la formatura del titanio realizzati con stampa 3D SLS

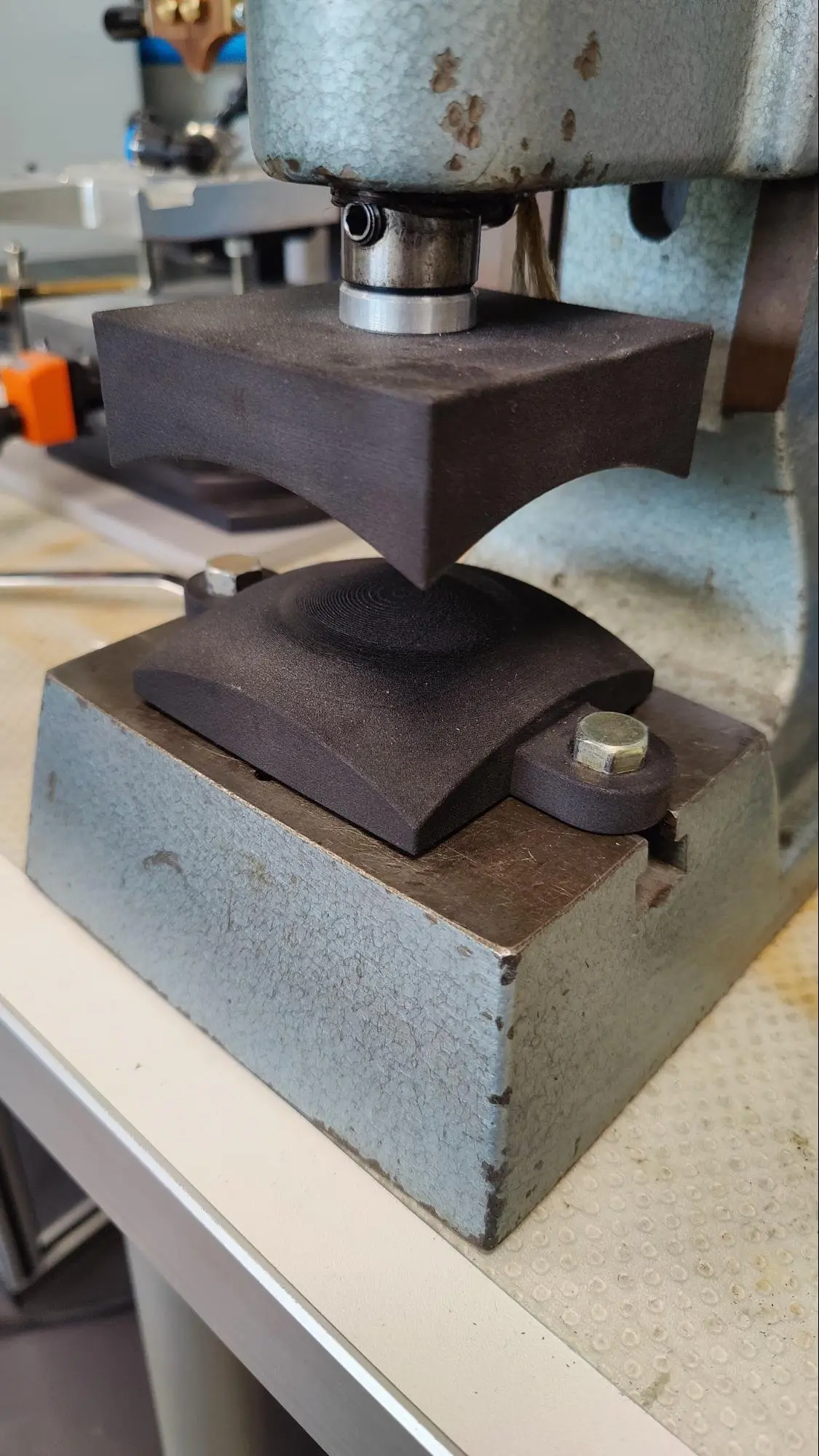

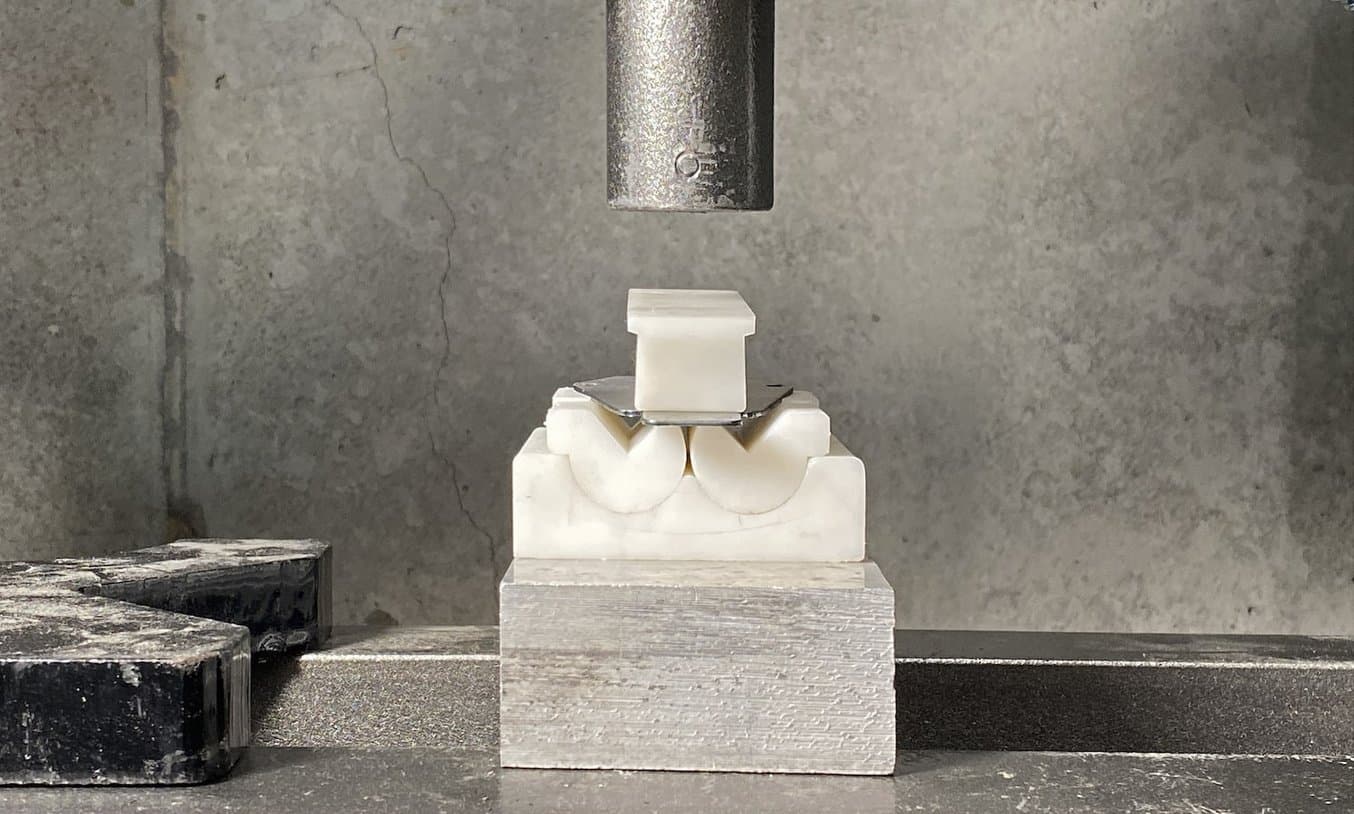

Oltre alla produzione di occhiali con elementi in nylon, Marcus Marienfeld AG usa la Fuse 1 anche per produrre le proprie attrezzature. La Nylon 11 Powder è particolarmente adatta alla produzione di attrezzature per occhiali in titanio, grazie alla sua resistenza e stabilità dimensionale.

"Lo svantaggio del titanio è che è difficile da formare, piegare o fresare. Ma ho avuto l'idea di provare a utilizzare una pressa stampata in 3D con la Nylon 11 Powder, e funziona perfettamente."

Marcus Marienfeld

"Realizziamo strumenti per la pressatura allo scopo di piegare le montature e ottenere la forma giusta. Per ciascun modello di occhiali è necessaria una diversa curvatura della montatura. Prima eseguivamo questa operazione con utensili in acciaio, il che comportava un costo elevato per ogni modello", spiega Marienfeld.

Uno strumento di produzione di questo tipo, composto da una parte superiore e una inferiore, entrambe realizzate con la Nylon 11 Powder, viene avvitato su una pressa a ginocchiera in fabbrica e può sopportare una pressione di circa 90 kg. L'eccellente stabilità dimensionale della Nylon 11 Powder impedisce che rimangano dei segni sulle attrezzature nei punti in cui i bordi in titanio entrano in contatto con lo strumento a una pressione così elevata.

Strumento per pressa in Nylon 11 Powder realizzato con la stampa 3D SLS e avvitato su una pressa a ginocchiera.

Come creare rapidamente le attrezzature per la formatura della lamiera con stampi realizzati in 3D

Nel whitepaper scoprirai come la formatura di parti in lamiera con stampi in plastica realizzati in 3D aiuta a ridurre costi e tempi di produzione.

Innovazione continua, grazie alla stampa 3D

"Il nostro obiettivo è sempre quello di crescere, non in termini di dimensioni o di fatturato, ma piuttosto in termini di qualità e innovazione. Vogliamo continuare a essere un produttore di nicchia", afferma Marienfeld riferendosi al marchio.

Grazie alla stampa 3D, Marienfeld può contare su una tecnologia in grado di fargli risparmiare tempo e denaro nella realizzazione di prototipi e attrezzature, consentendogli al contempo di sviluppare continuamente il design dei prodotti e i metodi di produzione, in modo da poter sempre ispirare i clienti.

"Con una stampante 3D di questo tipo è possibile avere molta inventiva e fantasia. Riesco a realizzare con poco sforzo cose che altrimenti non avrei mai provato."

Marcus Marienfeld