Lo stampaggio viene impiegato in diversi settori professionali da progettisti, imprenditori e insegnanti per creare un numero limitato di prodotti, realizzare il prototipo di stampi complessi, testare la produzione delle plastiche per utilizzo finale e, in generale, per supportare qualsiasi situazione in cui è necessario creare più copie di una parte in maniera pratica ed economica. Consente la produzione un numero limitato di lotti, da 150 fino a 600 parti, o l'esecuzione di test per la progettazione di stampi prima di procedere con la costosa fase di creazione delle attrezzature.

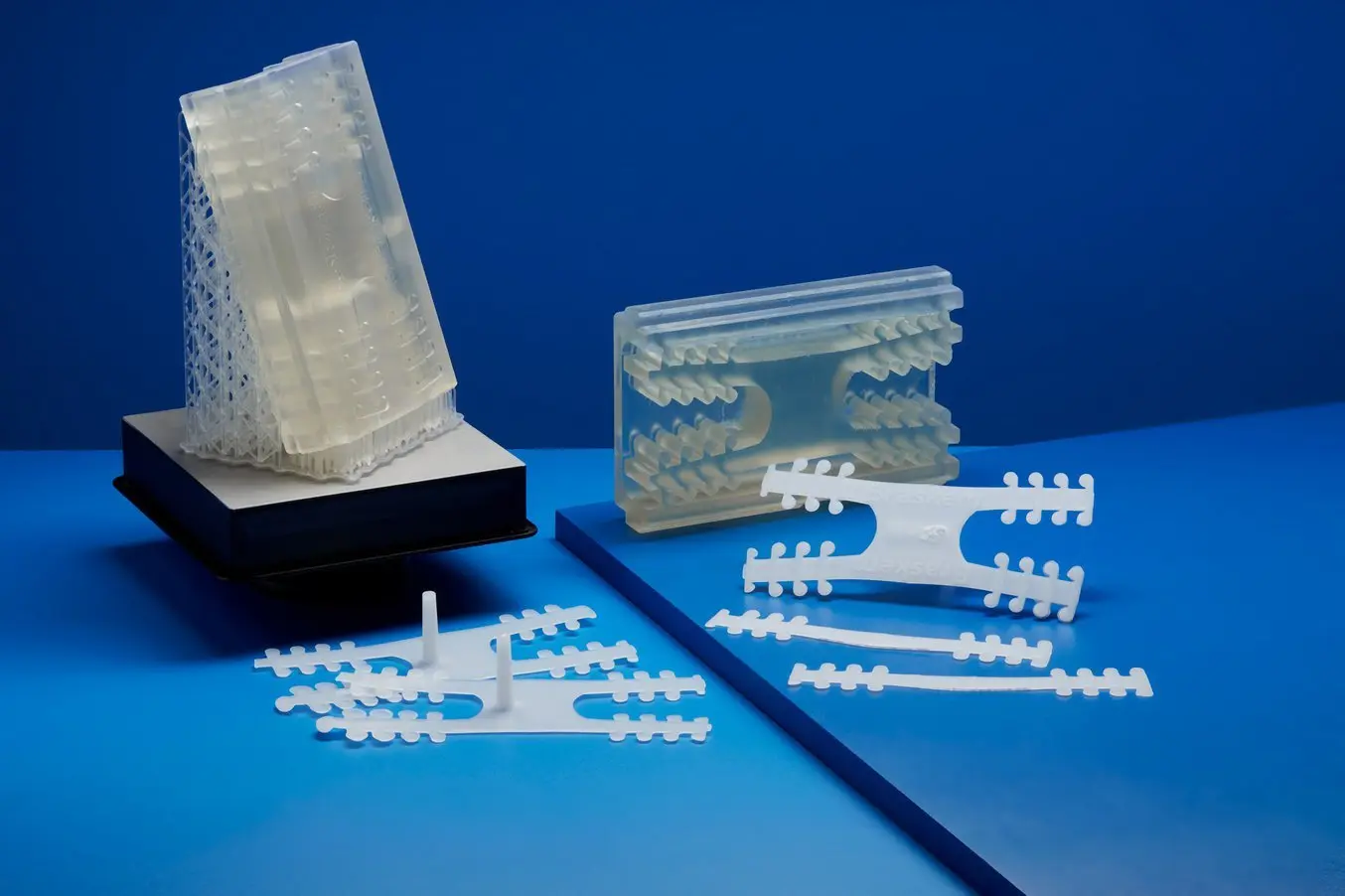

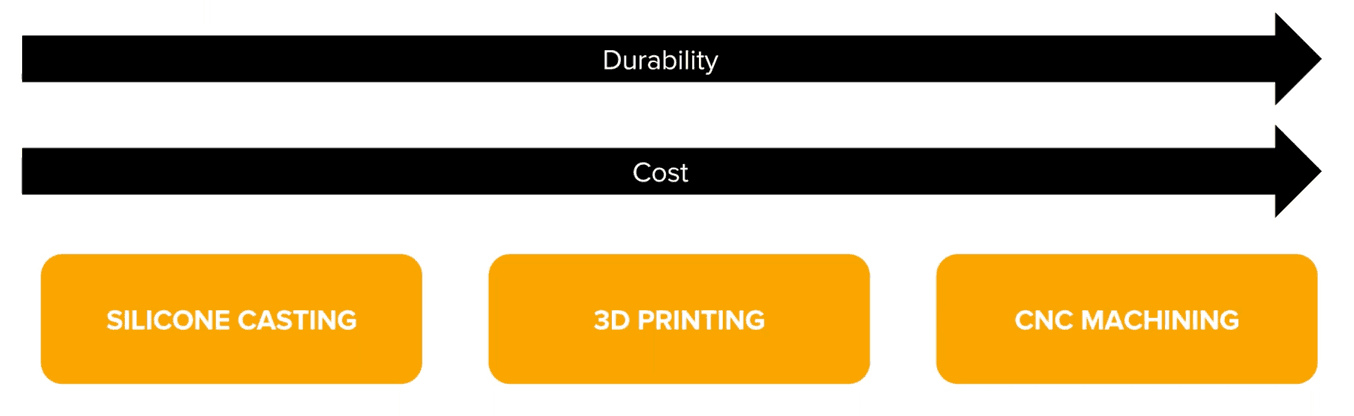

La combinazione dello stampaggio con la stampa 3D desktop consente ai team ingegneristici e di progettazione di espandere la varietà di materiali a loro disposizione e sfruttare le funzionalità della loro stampante 3D non solo per la prototipazione rapida, ma anche per la produzione. Affiancare lo stampaggio con l'utilizzo di stampi, impronte e modelli stampati in 3D rende il processo più veloce e meno costoso della fresatura CNC, ma anche più semplice rispetto all'utilizzo di stampi in silicone.

Gli stampi realizzati in 3D normalmente sono meno costosi e più facili da utilizzare rispetto a tecniche come la lavorazione meccanica CNC o la colata di silicone per lotti di piccole dimensioni.

In questo articolo scoprirai tre tecniche per realizzare stampi da integrare con la stampa 3D: stampaggio a iniezione, fusione a cera persa e termoformatura. Per un'analisi approfondita di queste tecniche e scoprire linee guida di progettazione per lo stampaggio e la stampa 3D, guarda il nostro webinar.

Stampaggio a iniezione

Lo stampaggio a iniezione è stato inventato nel 1872 da John Wesley Hyatt e originariamente non era molto diverso da un ago ipodermico. I moderni apparecchi per lo stampaggio a iniezione sono comparsi nel 1956, con l'invenzione della vite a pistone.

Nel moderno processo di stampaggio a iniezione, una vite a pistone spinge pellet di polimeri plastici lungo un serbatoio in un barile riscaldato. A mano a mano che i pellet si avvicinano all'elemento riscaldante, si sciolgono e vengono spinti nella cavità dello stampo, su cui viene applicata pressione. Dopo che le parti si sono formate e raffreddate all'interno dello stampo, vengono espulse e lo stampo può essere riutilizzato.

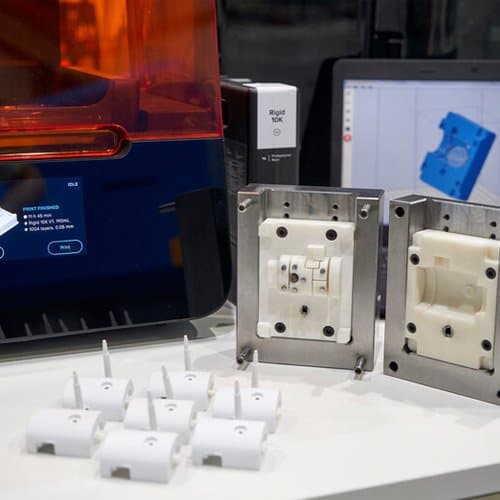

Una parte in plastica di piccole dimensioni, creata tramite stampaggio a iniezione e stampa 3D direttamente con la High Temp Resin di Formlabs.

I polimeri utilizzati nei processi di stampaggio a iniezione sono relativamente economici e consentono di ottenere una vasta gamma di proprietà. Di conseguenza, lo stampaggio a iniezione è diffuso nella creazione di imballaggi e prodotti di consumo. Curiosità: i mattoncini LEGO, che devono essere resistenti e precisi, sono stampati a iniezione.

Con stampanti 3D desktop, materiali per la stampa 3D resistenti alle alte temperature e apparecchi per lo stampaggio a iniezione dai prezzi accessibili, è possibile creare stampi in-house per produrre prototipi funzionali e piccole parti funzionali in plastiche da produzione. Per la produzione di piccoli volumi (circa 10-1000 parti), gli stampi a iniezione realizzati in 3D consentono di risparmiare tempo e denaro rispetto ai costosi stampi in metallo. Permettono inoltre un approccio alla produzione più agile, consentendo ai team ingegneristici e di progettazione di eseguire prototipi di stampi a iniezione per testare le configurazioni degli stampi e di modificarli facilmente, eseguendo iterazioni continue dei progetti con tempi di realizzazione e costi ridotti.

Gli stampi possono essere realizzati direttamente in 3D con un'ampia gamma di materiali, come la Rigid 10K Resin o la High Temp Resin di Formlabs. I test per il nostro whitepaper sullo stampaggio a iniezione sono stati realizzati utilizzando la pressa a iniezione Galomb Model-B100, il cui costo si aggira intorno ai 3500 $.

Stampaggio a iniezione rapido su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per ottenere linee guida su come utilizzare stampi realizzati in 3D per i processi di stampaggio a iniezione, in modo tale da poter ridurre costi e tempi di consegna. Inoltre, potrai esaminare i casi di studio reali di Braskem, Holimaker e Novus Applications.

Fusione

La fusione del metallo è una tecnica diffusa in molti ambiti, in particolare nella produzione di gioielli, nel settore odontoiatrico e in quello ingegneristico. Può essere utilizzata per creare parti di piccole e grandi dimensioni in un'ampia gamma di metalli. Nata oltre 5000 anni fa, la fusione a cera persa consente di lavorare numerosi materiali ed è uno dei modi più semplici per creare parti in metallo.

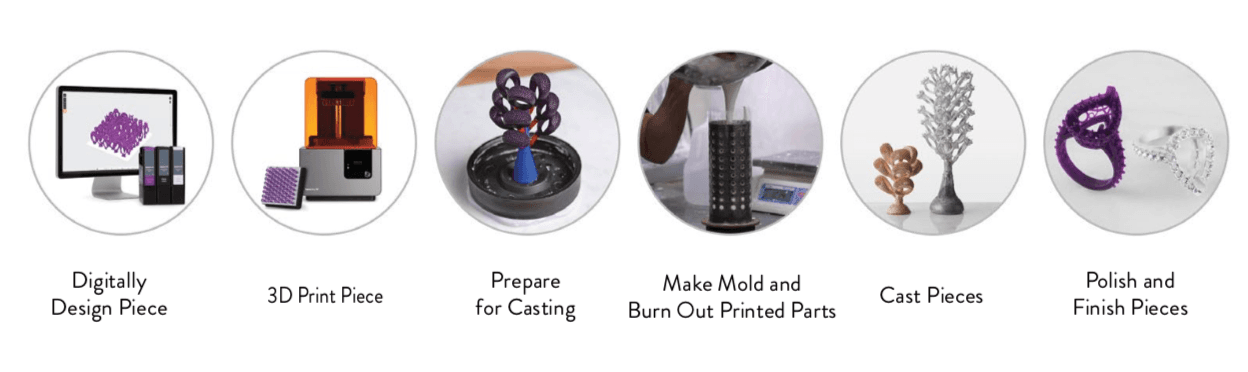

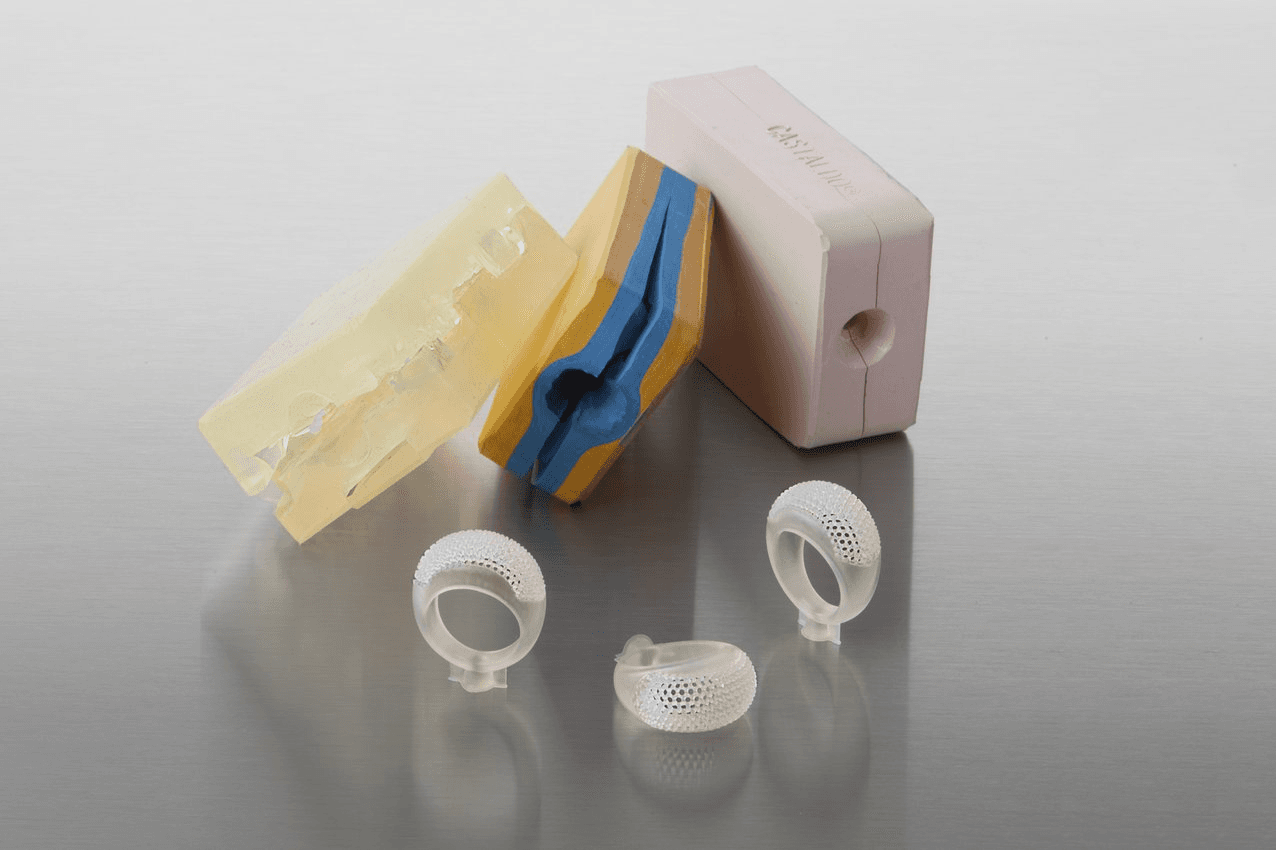

Nella fusione a cera persa viene creato uno stampo cavo a partire da un modello master, che può essere scolpito a mano o stampato in 3D (come mostrato in un video tutorial di BJB Enterprises sulla realizzazione di stampi in silicone con la Form 2). Il master viene immerso in un materiale colabile come sabbia, cemento, resina epossidica, gesso o silicone. Il materiale colabile si indurisce, la plastica o il metallo viene versato nello stampo e il modello viene rimosso o bruciato per creare la parte finale.

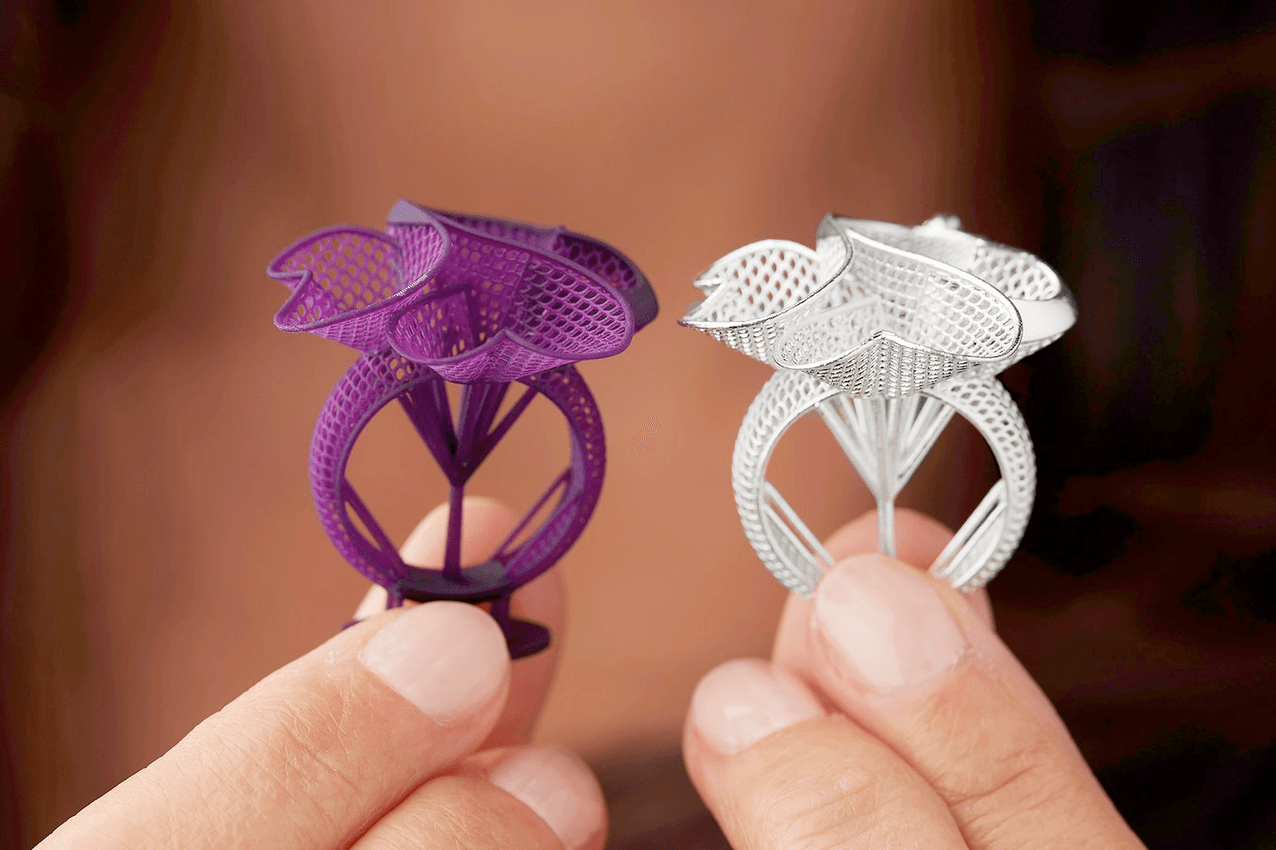

Puoi stampare un master dettagliato utilizzando Castable Wax Resin di Formlabs, un materiale che brucia per creare uno stampo riutilizzabile.

Introduzione alla fusione per modelli di gioielli stampati in 3D

In questo whitepaper scoprirai come colare raffinati gioielli partendo da modelli stampati in 3D e come utilizzare la fusione diretta a cera persa come tecnica di stampaggio.

Scarica il whitepaperGli stampi in gomma vulcanizzata possono essere usati per produrre modelli di cera in quantità per la fusione a cera persa di parti in metallo come gioielli, piccoli componenti industriali e miniature da gioco.

Le stampanti 3D sono in grado di produrre master destinati alla creazione di stampi mediante vulcanizzazione a temperatura ambiente (RTV) e addirittura in gomma vulcanizzata ad alta temperatura.

I modelli stampati direttamente in 3D possono essere usati per la RTV e la vulcanizzazione di gomma naturale ad alta temperatura.

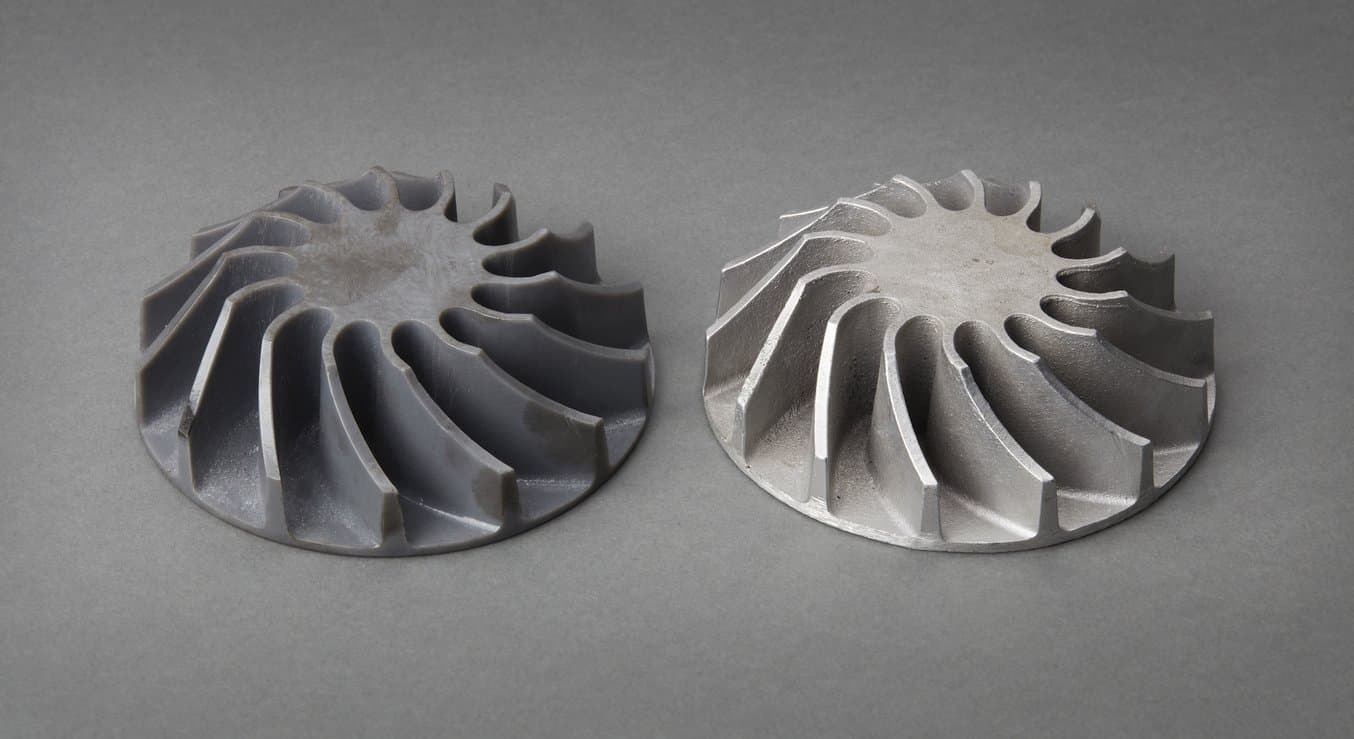

Nel campo dell'ingegneria e della produzione, la fusione del metallo è un processo produttivo conveniente ad alte prestazioni che consente di realizzare parti con finiture dettagliate o geometrie complesse. Produttori e ingegneri utilizzano la fusione per realizzare componenti fondamentali nell'industria aerospaziale, automobilistica e nelle applicazioni per il settore sanitario.

Le stampanti 3D stereolitografiche (SLA) sono indicate nei flussi di lavoro con fusione a cera persa per la produzione di parti in metallo a un costo inferiore, offrendo una maggiore libertà di progettazione con tempi ridotti rispetto ai metodi tradizionali e senza i costi delle stampanti 3D per metalli.

La fabbricazione di parti di metallo con la stampa 3D

In questo whitepaper scoprirai come i team ingegneristici sfruttano la velocità e la flessibilità della stampa 3D, senza i costi delle stampanti 3D per metalli, attraverso l'utilizzo dei flussi di lavoro con fusione del metallo. Inoltre, otterrai procedure di guida dettagliate sui processi di fusione in sabbia e a cera persa con le stampanti 3D e le resine Formlabs.

Scarica il whitepaperTermoformatura e formatura sottovuoto

I processi di termoformatura e formatura sottovuoto condividono con lo stampaggio a iniezione l'utilizzo di alte temperature e pressione per creare parti finali in plastica. Questi metodi sono nati originariamente negli anni '40 per produrre tettoie di aerei senza difetti e mappe di soccorso dell'esercito.

Oggi vengono comunemente utilizzati nel settore degli imballaggi per prodotti di consumo e nel settore automobilistico per la produzione di componenti dove la precisione dimensionale non è fondamentale e uno spessore non uniforme è accettabile.

La confezione per questo rasoio è stata creata tramite formatura sottovuoto.

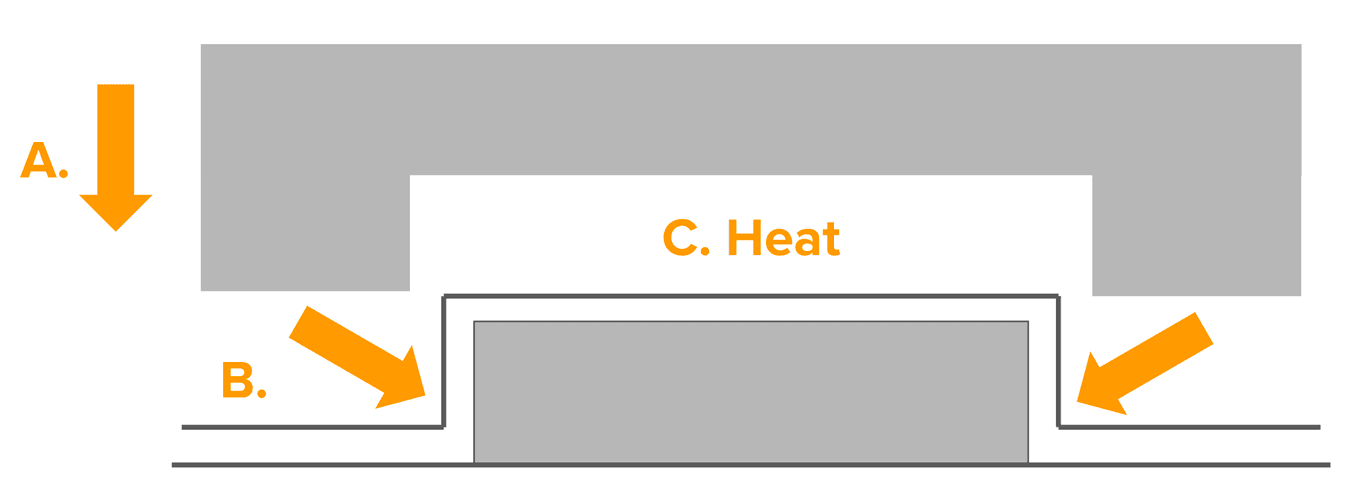

Nel processo di termoformatura, un foglio di plastica riscaldato viene premuto tra due metà dello stampo per creare una parte. Nella formatura sottovuoto, viene utilizzata solo una metà dello stampo e la plastica viene aspirata verso il basso sopra lo stampo. L'apparecchio usato per questi metodi è molto economico ed è addirittura possibile costruirlo da soli.

In questo diagramma, A rappresenta la pressione dal lato negativo dello stampo, B rappresenta la pressione risultante dall'applicazione della plastica sullo stampo e C rappresenta il calore proveniente dalla plastica stessa.

Realizzare matrici per termoformatrice con la stampa 3D SLA è un metodo veloce ed efficace per ottenere parti con formatura sottovuoto per volumi ridotti di produzione. Le matrici per termoformatrice stampate possono essere usate per realizzare prototipi di imballaggi, retainer ortodontici trasparenti e stampi a uso alimentare per cioccolatini.

Termoformatura rapida su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per scoprire come creare stampi complessi in maniera rapida con la stampa 3D e alcuni suggerimenti e linee guida per preparare le parti degli stampi.

Come realizzare stampi con la stampa 3D

Se stai sviluppando parti da usare come modelli per lo stampaggio, devi considerare fattori come pressione, degassamento, raffreddamento e riscaldamento differenziale.

Guarda il nostro webinar per conoscere le varie tecniche di stampaggio e scoprire come realizzare stampi ad iniezione realizzati in 3D, stampi per termoformatura e per fusione.

Webinar di Formlabs sulla realizzazione di stampi con la stampa 3D