Prototipazione di imballaggi con formatura sottovuoto e stampi creati tramite la stampa 3D

La formatura sottovuoto è uno dei metodi di produzione più diffusi per creare imballaggi per molti tipi di prodotti. Dalle insalate pronte del supermercato, al coperchio delle tazze del caffè da asporto fino all’elettronica di consumo di alta gamma: la formatura sottovuoto è utile per produrre imballaggi leggeri ed economici.

Il processo di formatura sottovuoto è piuttosto semplice. Richiede quattro elementi di base: uno stampo per creare la forma della parte finale, un foglio di plastica, una fonte di calore e una fonte di vuoto.

Il foglio di plastica viene riscaldato nella maniera più uniforme possibile fino a renderlo soffice e flessibile, e viene quindi posizionato sullo stampo. Dopodiché viene applicato il vuoto e la parte viene lasciata raffreddare prima di essere rimossa dallo stampo.

Creare stampi per la formatura sottovuoto con i processi di fabbricazione tradizionali come la lavorazione meccanica è costoso e richiede molto tempo, soprattutto nel caso di forme complesse, superfici testurizzate o dettagli raffinati. Sempre più designer e ingegneri scelgono la stampa 3D per gli stampi per la formatura sottovuoto, perché questa tecnologia offre risparmi significativi in termini di tempo e denaro. Gli stampi creati tramite la stampa 3D permettono inoltre di incorporare piccoli dettagli come testo e strutture intricate senza avere un impatto sul costo delle parti.

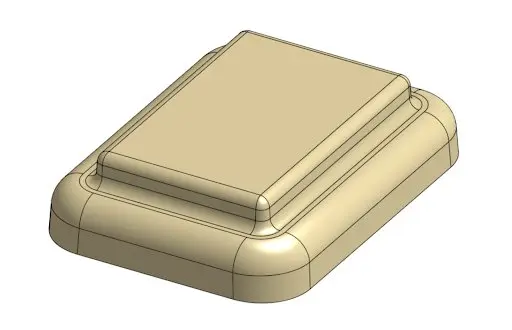

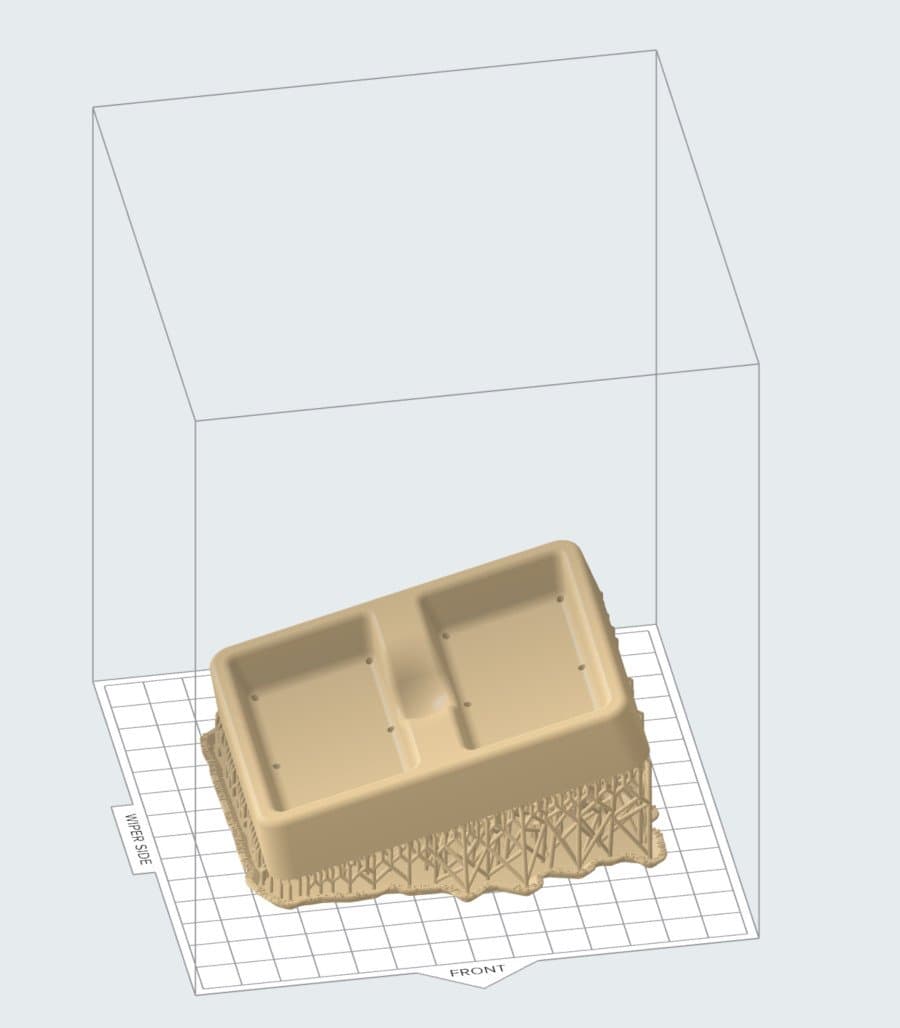

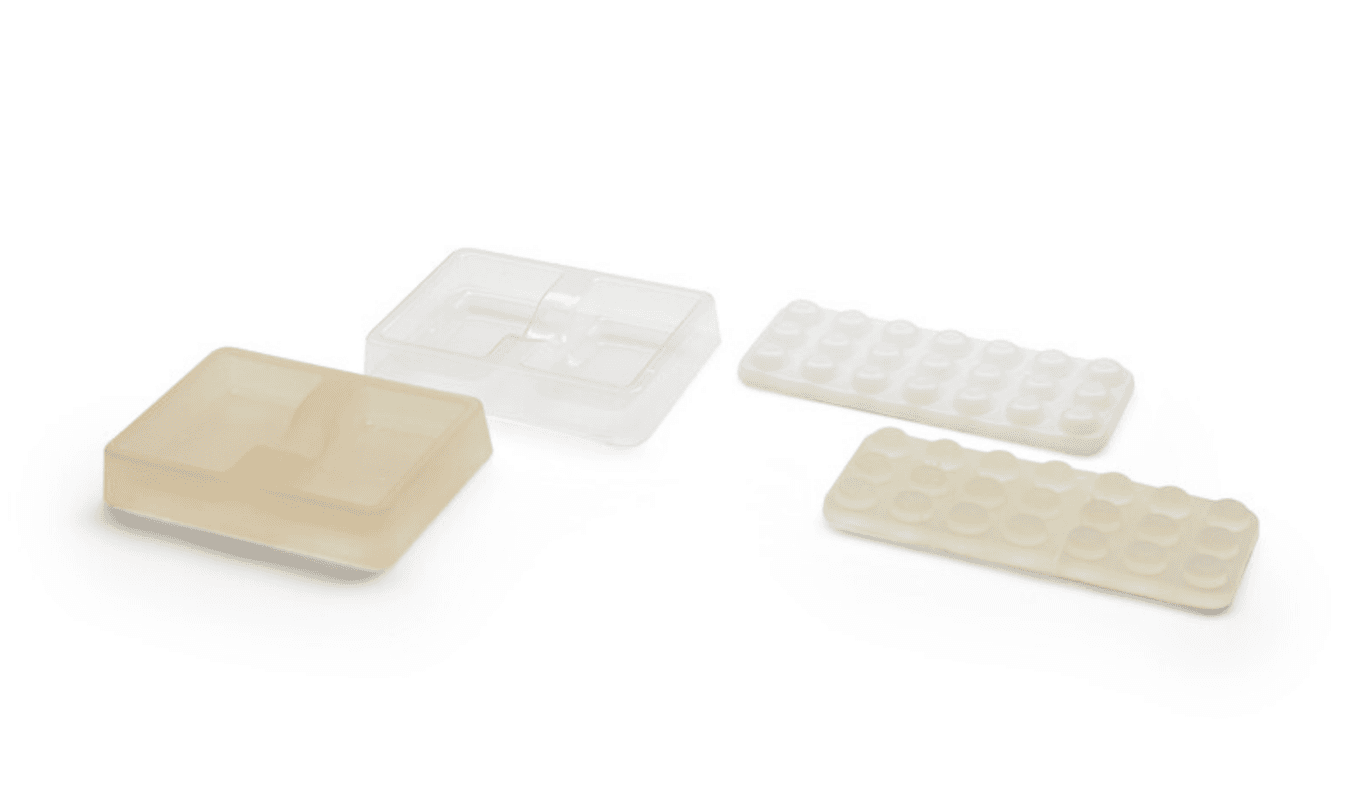

Uno stampo per formatura sottovuoto stampato con la High Temp Resin di Formlabs insieme alla parte finale formata sottovuoto. La High Temp Resin ha una temperatura di distorsione termica (HDT) di 238 gradi Celsius, abbastanza alta da consentire di ottenere risultati simili a termoplastiche come PETG e ABS.

Linee guida per la progettazione

Come per tutti gli altri processi di fabbricazione, anche per la formatura sottovuoto ci sono delle linee guida da seguire. Prima di passare alle buone pratiche per il design di attrezzature per la formatura sottovuoto, andiamo a definire la terminologia.

Tipi di stampo

Esistono due principali tipi di stampo per la formatura sottovuoto: maschio e femmina. Per creare una parte a forma di cupola, uno stampo maschio avrà una forma convessa, mentre una femmina sarà concava.

Stampo maschio: con dettagli positivi o convessi.

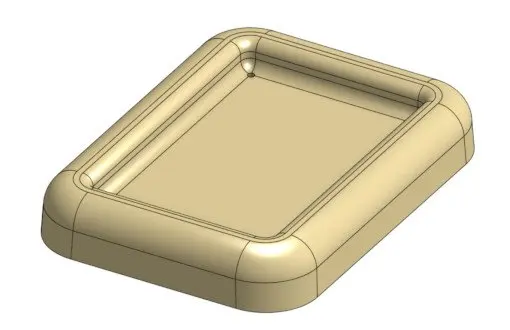

Stampo femmina, con dettagli negativi o concavi.

Angoli di sformo e rimozione delle parti

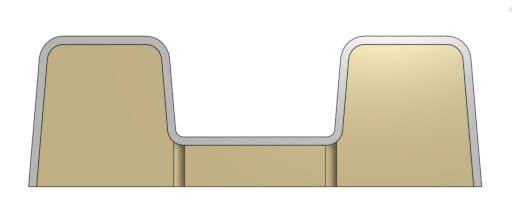

Anche se alcune forme di parti possono essere create senza angoli di sformo, lo sformo è utile per facilitare la rimozione delle parti e ottenere una rifinitura uniforme sulle parti formate sottovuoto.

Per gli stampi maschi si consigliano 4-5 gradi di sformo. Per gli stampi femmina si consigliano 1,5-3 gradi. Per le parti più profonde, un grado di sformo più elevato aiuta a produrre parti facilmente rimovibili dagli stampi.

L’uso di superfici testurizzate normalmente richiede angoli di sformo più ampi, un dettaglio di cui tenere conto se il design è altamente testurizzato.

Scomparti interni, angoli, raggi

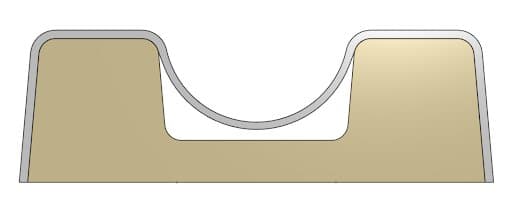

Per gli scomparti interni spesso è necessario praticare dei fori di areazione sullo stampo o sul modello. Ciò permette al vuoto di distribuirsi uniformemente spingendo lo strato di plastica sufficientemente in basso.

In assenza di areazione dei dettagli negativi interni, la plastica tende ad appoggiarsi sui contorni piuttosto che aderire strettamente.

Con l’aggiunta di fori di areazione il vuoto entra anche negli scomparti interni favorendo il processo di formatura sottovuoto.

Se possibile, gli angoli acuti degli stampi devono essere protetti con smussature o raggi, sia per ridurre la sollecitazione sulla parte finita, sia per evitare che la plastica di strappi o si increspi durante la formatura sottovuoto.

Profondità delle parti e rapporti di stiratura

È importante che gli stampi e le parti formate sottovuoto siano poco profondi. Maggiore è il dislivello necessario per produrre la parte, più lo strato di plastica dovrà stirarsi. Ciò significa che le parti con dislivelli profondi richiederanno materiali più spessi, presenteranno un numero maggiore di differenze nello spessore delle pareti e, in generale, saranno più difficili da produrre correttamente.

Il rapporto di stiratura è una formula semplice, che può essere usata per capire se una parte si formerà correttamente e calcolare lo spessore minimo del foglio di plastica necessario per ottenere una parte dello spessore desiderato.

Il rapporto di stiratura è dato dall’area della superficie della parte divisa per l’area occupata dalla parte. Normalmente 3:1 viene considerato il rapporto massimo per la maggior parte delle operazioni di formatura sottovuoto.

Per determinare lo spessore del foglio con cui iniziare, si moltiplica il calibro della parte finita per il rapporto di stiratura: il rapporto di stiratura moltiplicato per il calibro della parte finita darà il calibro minimo del foglio.

Un esempio di parte con i supporti di stampa solo sulla parte inferiore dell’oggetto.

Differenze di configurazione di stampa per stampi maschi e femmina

Le forze di distacco che separano le parti dal serbatoio resina durante la stampa variano in base alle misure e alla forma delle parti.

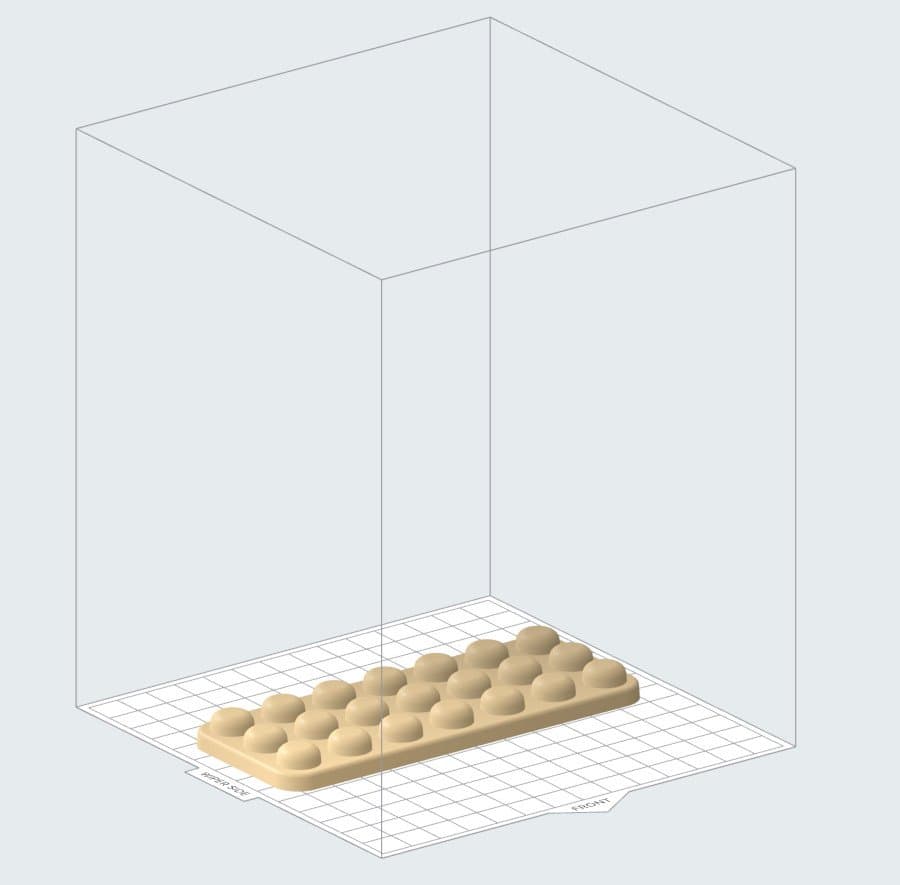

Un volume chiuso, come ad esempio uno stampo femmina orientato parallelamente alla piattaforma di stampa, sarà sottoposto a sollecitazioni più forti durante la stampa a causa dell’effetto ventosa generato all’interno di volumi interni chiusi. Gli stampi maschio solidi non avranno la stessa probabilità di generare un effetto ventosa e sono più adatti alla stampa diretta sulla piattaforma di stampa.

In alcuni casi gli stampi maschio possono essere stampati direttamente sulla piattaforma di stampa per ridurre la durata della stampa.

Post-elaborazione degli stampi

Alla fine della stampa è necessario lavare via i residui di resina rimasti sulle superfici e sottoporre le parti a polimerizzazione post-stampa, in modo che possano raggiungere le proprietà fisiche ottimali.

Le unità Form Wash e Form Cure di Formlabs completano il processo di produzione delle parti e l’ecosistema di stampa 3D, assicurando risultati uniformi.

Esistono diverse opzioni per la polimerizzazione post-stampa della High Temp Resin V2. Consulta la scheda tecnica per capire l'effetto delle varie opzioni di polimerizzazione post-stampa sulle proprietà meccaniche e poter scegliere l'opzione più adatta all'utilizzo che intendi fare delle parti stampate. Per ottenere la massima temperatura di distorsione termica (HDT), ovvero 238 °C a 0,45 MPa: (1) Effettua la polimerizzazione post-stampa delle parti in Form Cure a 80 °C per 120 minuti. (2) Effettua la polimerizzazione post-stampa delle parti per via termica utilizzando un forno non alimentare: 160 °C per 3 ore. Se le applicazioni non richiedono la massima resistenza al calore, effettua la polimerizzazione post-stampa delle parti in Form Cure per 60 minuti a 60 °C.

Pulizia delle parti formate sottovuoto

Molto spesso la formatura sottovuoto genererà parti non completamente finali, che avranno quindi bisogno di ulteriori trattamenti prima che il processo di fabbricazione possa essere considerato completo.

Quasi tutti i tipi di parti in plastica formate sottovuoto possono essere ritagliate facilmente a mano con un coltello affilato o usando apparecchi come frese o torni.

Stampi per formatura sottovuoto con High Temp Resin con parti in plastica formate sottovuoto finite e ritagliate nella loro misura finale.

Conclusioni

La stampa 3D è uno strumento potente per accelerare i flussi di lavoro di design, ingegneria e produzione. Speriamo che queste informazioni ti siano servite per farti un’idea su quali materiali usare per creare stampi rapidi per la formatura sottovuoto e, se non hai mai provato la formatura sottovuoto, come creare correttamente le forme per gli stampi. Se trattati con cura, gli stampi creati tramite la stampa 3D potranno essere usati per decine e decine di parti formate sottovuoto.

Scopri le nostre resine ingegneristiche e richiedi un campione gratuito per valutare in prima persona materiali come la High Temp Resin.