Dare una marcia in più allo sviluppo di parti per auto personalizzate: stampa 3D presso Ringbrothers

"Personalizzato" è la parola d'ordine del marchio Ringbrothers. Fondata dai fratelli Jim e Mike Ring, l'officina si è fatta un nome creando macchine personalizzate pluripremiate e producendo una linea di accessori in billette di alta qualità unici nel loro genere e pezzi in fibra di vetro e carbonio.

Creare prodotti unici, però, non è sempre così semplice. Le aziende devono sviluppare nuovi design e parti di alta qualità in grado di differenziarli dalla competenza, mantenendo allo stesso tempo un equilibrio tra costi di progettazione, test e produzione dei pezzi personalizzati.

"Cerchiamo di creare qualcosa di nuovo, che nessuno ha mai visto, ed è sempre più difficile" spiega Jim Ring. "Vogliamo che i nostri clienti apprezzino davvero il marchio Ringbrothers, l'impegno che mettiamo nel nostro lavoro e i tempi di lavorazione extra. È questo il nostro obiettivo principale in tutto quello che facciamo."

Guarda il video per scoprire come Ringbrothers sfrutta strumenti di fabbricazione in house, ad esempio la stampa 3D, per produrre parti a costo ridotto e avere la meglio sulla concorrenza.

Nell'ultimo anno l'officina Ringbrothers ha incrementato il numero di attrezzature interne, dalle stampanti 3D alle frese CNC, per rafforzare i workflow di sviluppo e produzione dei prodotti, rispondere alle imitazioni della concorrenza e continuare ad essere leader sul mercato.

Continua a leggere per scoprire:

- Strategie per contrastare l'idea di "accontentarsi della qualità" e rafforzare i workflow di sviluppo dei prodotti con la stampa 3D

- Come e perché l'officina ha deciso di procedere con l'integrazione verticale

- Esempi dell'uso di parti destinate all'uso finale stampate in 3D per lanciare i prodotti sul mercato più rapidamente e aumentare il livello di innovazione

- La più grande sfida per il team nel 2019

Unire digitale e fisico per accelerare sviluppo e innovazione

In qualità di specialista nello sviluppo di prodotti, Matt Moseman sa bene quali sono i compromessi da affrontare quando si vogliono creare delle parti davvero uniche e di alta qualità, e quanto sia necessario mantenere sotto controllo i costi e procedere a ritmo serrato. Uno dei suoi obiettivi è quello di contrastare questi compromessi.

"È fondamentale far arrivare i prodotti ai clienti il più velocemente possibile, perché non è tanto una questione di sviluppare e cercare di proteggere la proprietà intellettuale: quello che conta è essere i primi a commercializzare i prodotti e il modo in cui ci riesci. La migliore difesa è l'attacco quando lavori in un settore come questo" spiega Moseman.

La stampa 3D ha rivoluzionato tutto, dando maggiori possibilità di sperimentare e perfezionare i design, senza dover scendere a compromessi dovuti alla necessità di affrontare altre spese e avviare processi di produzione con tempi intensi.

"Nessuno vuole dire che si accontenta della qualità di un prodotto, perché sa di non esserne contento. Mettiamo che hai già investito una bella cifra in uno strumento o in manodopera per arrivare a un determinato punto. Ora vuoi solo che venga apportata una piccola modifica: non se ne accorgerà nessuno. Questo tipo di compromessi può davvero danneggiarti nei progetti su larga scala" dice Moseman.

"Grazie alla possibilità di stampare in 3D, non ti devi preoccupare di dover riempire una tanica da 200 litri di stampe se necessario, perché vuoi solo creare quello che tu e gli altri collaboratori avete immaginato."

Moseman usa la stampa 3D stereolitografica (SLA) in house per aumentare i cicli di iterazione tra progetto digitale e parti lavorate, in modo da ridurre la distanza tra l'idea e il prodotto finale realizzato con successo.

La tecnologia ha contribuito a cambiare il modo di pensare del team di sviluppo dei prodotti. Ora utilizzano le parti stampate in 3D per testare adattabilità, aspetto e funzionalità per molte delle loro parti personalizzate, commercializzandole quindi più rapidamente.

"Quando vedi un progetto sullo schermo nel programma CAD, le proporzioni e la prospettiva ti possono davvero ingannare. È parte di qualsiasi processo di sviluppo dei prodotti. Se pensi di aver fatto tutto correttamente al primo colpo, rimarrai deluso, perché non va mai così. Non importa quanto siano accurate le istruzioni e gli appunti, o tutte le bozze che hai disegnato, alla fine si tratta sempre di prospettiva, proporzioni e soggettività" spiega Moseman.

"[Con la stampa 3D] non cerchi di definire tutti i minimi dettagli al primo colpo, ma vuoi mandare il pezzo in stampa il prima possibile, così da poter vedere su cosa devi concentrarti o quali modifiche devi apportare. Poi potrai cominciare a perfezionarlo."

"Grazie alla possibilità di stampare in 3D, non ti devi preoccupare di dover riempire una tanica da 200 litri di stampe se necessario, perché vuoi solo creare quello che tu e gli altri collaboratori avete immaginato."

Matt Moseman, specialista nello sviluppo dei prodotti presso Ringbrothers

"[La stampa 3D ha] cambiato il modo in cui possiamo completare i veicoli o i progetti rapidamente e ha aumentato la creatività, dando maggiori possibilità alle persone di altre aree di mantenere il livello di dettagli che desiderano sui pezzi da lavorare o che dobbiamo ricavare da lamine di metallo. Hanno più tempo a disposizione, quindi non hanno fretta, né ricevono pressioni per scendere a compromessi. E, grazie alle stampanti, possiamo non fermarci mai" spiega Moseman.

Integrazione verticale: introdurre la tecnologia in house per restare all'avanguardia

L'officina Ringbrothers oggi ha un aspetto molto diverso da quello che aveva qualche anno fa. A mano a mano che l'attrezzatura diventa più accessibile, un numero crescente di attività trova il modo di aumentare il livello di velocità di commercializzazione e innovazione.

Uno dei modi in cui Ringbrothers riesce a restare all'avanguardia è l'integrazione verticale. Moseman ha contribuito a introdurre il cambiamento tramite l'introduzione di un numero maggiore di tecnologie in house.

"Vogliamo essere in grado di servire meglio i nostri clienti e tutelarci dal modo in cui stiamo vedendo cambiare il settore, perché sempre più persone stanno acquistando frese verticali a tre assi e introducendo la lavorazione meccanica nella loro officina" spiega Moseman.

Il team ha iniziato introducendo la prima fresa CNC in house. A quel punto, dopo aver notato l'impatto della lavorazione meccanica in house sulla creazione di nuovi prodotti, si sono convinti e hanno iniziato a integrare verticalmente sempre più tecnologie, per trovare nuovi modi di potenziare velocità e creatività del team.

"Prima esternalizzavamo tutto: fabbricazione, ingegneria e l'intera parte di progettazione. Continuiamo a lavorare con molti progettisti, ingegneri e macchinisti esterni, ma più cose riusciamo a sviluppare internamente, migliore è la qualità, sopratutto con le stampanti 3D e tutte le nostre CNC; al momento stiamo addirittura passando a macchine con cinque assi" spiega Moseman.

"Se porti la lavorazione meccanica a un livello superiore, è più difficile che altri possano competere con te, perché molti hanno paura di affrontare un tale investimento. In questo modo puoi fare più cose a un costo limitato e quindi avere la meglio sulla concorrenza. Penso che l'importante sia mantenersi sempre aggiornati con la tecnologia e restare all'avanguardia."

"Puoi fare più cose a un costo limitato e quindi avere la meglio sulla concorrenza. Penso che l'importante sia mantenersi sempre aggiornati con la tecnologia e restare all'avanguardia."

Matt Moseman, specialista nello sviluppo dei prodotti presso Ringbrothers

Quando bisogna decidere quale tecnologia introdurre e quando, una delle considerazioni da fare è cercare di bilanciare gli investimenti con la maturità delle tecnologie.

"Secondo me, per quanto riguarda le innovazioni, quello che conta è se il prodotto sul mercato è pronto. Ad esempio, la stampa 3D in metallo: mi piacerebbe un sacco poterla usare, ma non penso che al momento abbia un prezzo accessibile per un'attività delle nostre dimensioni. Ci penseremo sicuramente in futuro, ma è ancora troppo presto, perché a livello finanziario non è alla nostra portata" spiega Mike Ring.

Se la stampa 3D in metallo è ancora un possibile investimento per il futuro, il team ha introdotto la stampa 3D stereolitografica in house come strumento di prototipazione per eseguire iterazioni rapidamente e a costo ridotto. Da quando hanno adottato questa tecnologia, hanno trovato il modo di utilizzare la stampa 3D per liberare la loro creatività e migliorare la qualità nella lavorazione delle parti destinate all'uso finale.

Portare la stampa 3D a un livello superiore con la lavorazione di parti destinate all'uso finale

Anche se la stampa 3D è stata introdotta in house inizialmente come strumento per velocizzare la prototipazione, il team ha presto colto altre opportunità di utilizzarla in più modi.

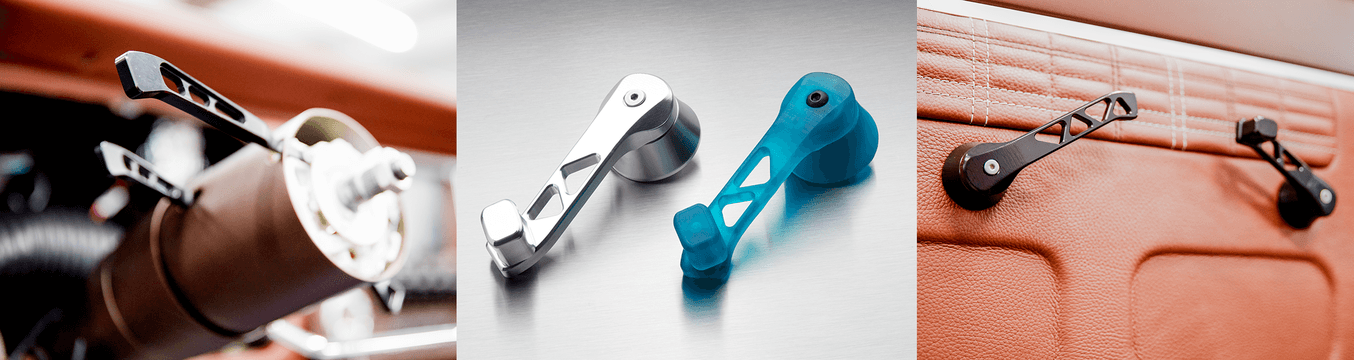

"Le stampanti all'inizio servivano per trovare il design industriale giusto dal punto visivo. Ma quando abbiamo iniziato a utilizzarle, ci siamo resi conto che il materiale è molto più resistente di quanto ci aspettassimo e mantiene meglio le proprietà. Perché non creare quindi dei pezzi stampati che verranno utilizzati sul veicolo?" racconta Moseman.

Per il progetto di uno specchietto, il team ha usato parti stampate in 3D per l'assemblaggio finale; la parte ha agito come un dispositivo permanente di montaggio fissato all'interno di una scocca di carbonio su cui sono state avvitate parti aggiuntive.

"Se avessimo lavorato quella parte con un macchinario, il costo sarebbe stato davvero proibitivo" racconta Moseman.

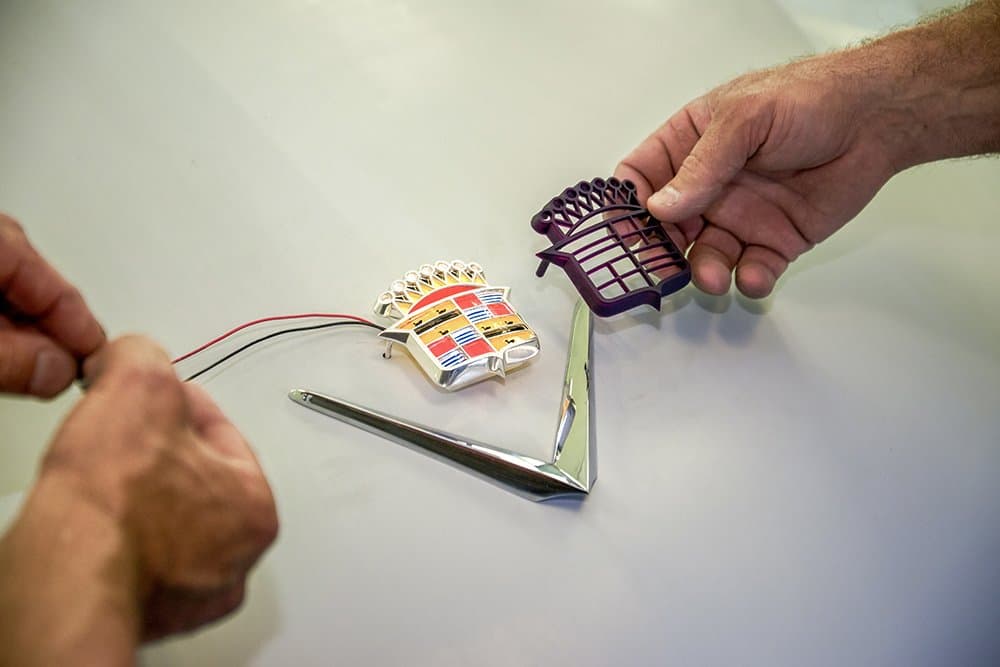

In un altro caso, il team ha usato Castable Wax Resin di Formlabs per creare un emblema nella progettazione di un'auto personalizzata.

"Abbiamo avuto l'opportunità di creare un emblema che non era adatto per essere lavorato a macchina in alluminio. Lo avremmo potuto fare, ma una volta cromato per abbinarlo al resto della carrozzeria, si sarebbero persi molti dettagli dell'emblema. E, conoscendo il cliente e la qualità che si aspettava dal veicolo, sapevamo che non sarebbe stato contento" racconta Moseman.

"Abbiamo potuto ottenere un tale livello di dettagli solo grazie alla possibilità di stampare in 3D la cera e far eseguire la fusione in house [al nostro gioielliere locale]."

La più grande sfida per Ringbrothers: un'auto completamente digitale per il SEMA 2019

Al SEMA 2018, l'evento più importante al mondo per i prodotti specifici per l'industria automobilistica, il team di Ringbrothers ha svelato una Chevy K5 Blazer del 1971 personalizzata, che includeva funzionalità uniche tratte dal loro catalogo di parti su misura, i cui prototipi sono stati realizzati con la stampa 3D. Per il 2019 hanno in mente qualcosa di ancora più sorprendente.

"Penso che chiunque sarà emozionato quando scoprirà cosa abbiamo in serbo, perché nel 2019 cercheremo davvero di superare tutti i limiti" spiega Jim Ring. "Presenteremo un'auto completamente digitale."

"Per riuscirci, abbiamo dovuto rallentare la produzione quest'anno, così da acquisire l'attrezzatura necessaria e avviare il progetto. Ma si tratta anche di adattare la struttura della nostra attività in modo da prepararla in maniera adeguata a questa impresa. Ci siamo concentrati sul team interno, abbiamo riunito tutti i nostri prodotti e abbiamo cercato di ottimizzare i processi di lavorazione. Abbiamo ancora molto da fare."

Scopri di più sulle stampanti 3D e i materiali che hanno aiutato Ringbrothers a raggiungere un livello superiore di qualità. Incomincia con il richiedere un campione gratuito di qualsiasi materiale Formlabs stampato sulle nostre stampanti 3D SLA leader del settore.

Richiedi un campione stampato in 3D