La linea di sistemi aerei senza pilota di Skydio è utilizzata a livello professionale in diversi settori, da quello energetico a quello dei soccorsi in caso di disastri naturali e non solo. Foto per gentile concessione di Skydio.

Se da una parte le aziende di tutto il mondo cercano di adattarsi e reagire alla diffusione dell'intelligenza artificiale, dall'altra esiste un'azienda di droni che ha definito gli standard per i sistemi basati sull'IA. Si tratta di Skydio, un'azienda statunitense leader nella produzione di droni e nel campo del volo autonomo. La sua linea di sistemi aerei senza pilota e i nuovi prodotti Dock aprono le porte a nuove opportunità in diversi settori, come quello energetico, dei trasporti, della sicurezza pubblica, della ricerca ambientale e molti altri ancora.

I team di ingegneria e design di Skydio utilizzano le stampanti 3D stereolitografiche (SLA) Form 3+ di Formlabs nella fase di sviluppo del prodotto per realizzare prototipi che somiglino il più possibile ai design finali per la produzione di massa. Le stampanti Form 3+ sono in grado di produrre qualsiasi cosa, dai test funzionali alle attrezzature e ai fissaggi, sfruttando l'ampia gamma di materiali offerti da Formlabs. Skydio produce due tipi di droni, lo Skydio 2+ e lo Skydio X2, un drone pesante per le aziende e il settore della difesa. Ha anche lanciato lo Skydio Dock, un nuovo prodotto innovativo che consente di inviare i droni in località molto distanti, trasmettendo informazioni senza interazioni o monitoraggio umano.

Eric Weinhoffer, specialista senior dello sviluppo di hardware, ci ha parlato del workflow dell'azienda, dal design alla produzione, e di come la stampa 3D aiuti il team che si occupa dell'hardware a rimanere al passo con lo sviluppo avanzato dei software di Skydio.

Cosa rende unica Skydio

In passato, i sistemi aerei senza pilota (UAS), talvolta denominati veicoli aerei senza pilota (UAV), richiedevano la presenza di una persona che li manovrasse a distanza. Affinché il collegamento fosse affidabile, occorreva essere fisicamente vicini al drone, cosa che ne limitava il raggio d'azione e l'efficacia. Negli ultimi anni, le aziende produttrici di droni hanno iniziato a integrare nei loro sistemi funzionalità di autonomia, che hanno permesso di creare nuovi casi d'uso e di acquisire più informazioni.

Skydio ha preceduto la concorrenza dedicandosi innanzitutto allo sviluppo dei software, presentando un sistema di volo completamente autonomo. "Pilotare questi droni richiede da sempre molta competenza. Con i droni tradizionali si verificano molti incidenti o si ottengono video di qualità scadente. I nostri droni sono diversi: non solo realizzano riprese perfette, ma evitano anche gli alberi, viaggiano in modo intelligente e seguono automaticamente il soggetto. Siamo i migliori al mondo nel campo dei voli autonomi", ha affermato Weinhoffer.

Un livello di autonomia di questo tipo apre le porte a moltissime nuove opportunità per il settore dei droni. Le agenzie di pubblica sicurezza possono utilizzarli per effettuare i rilievi di un incidente o di una scena del crimine per ricostruire digitalmente l'accaduto, senza dover impiegare personale per monitorare il drone o pagare un servizio di assistenza. Le aziende di servizi pubblici, le imprese di ingegneria civile e gli enti statali utilizzano i droni Skydio per condurre ispezioni approfondite dei loro siti e possono schierare quelli con un Dock installato in modo permanente, configurando un monitoraggio pressoché continuo senza l'impiego di risorse aggiuntive. Trattandosi di applicazioni in aree spesso difficili da raggiungere, i droni di Skydio devono essere resistenti e ben progettati. Grazie alla stampa 3D SLA, l'azienda può realizzare prototipi molto simili alla parte finale stampata a iniezione che consentono di valutare i requisiti necessari.

Continui compromessi su peso, velocità e autonomia

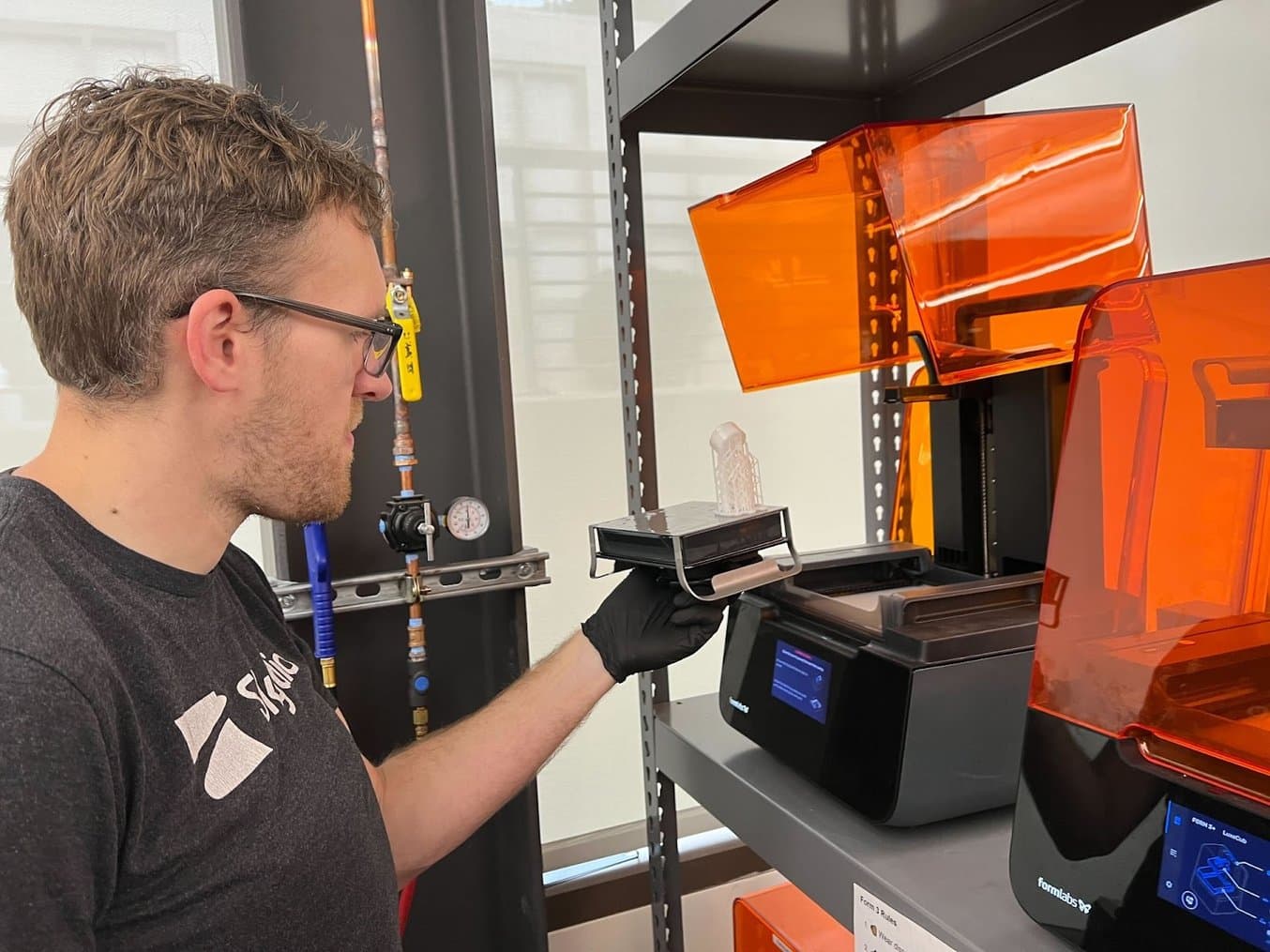

Weinhoffer e il suo team di sviluppo hardware utilizzano le stampanti Form 3+ e diverse resine Formlabs per rimanere al passo con il rapido processo di sviluppo del team software di Skydio. Foto per gentile concessione di Skydio.

La progettazione dei droni comporta dei compromessi. I modelli più pesanti non sono in grado di volare a lungo come quelli più leggeri. Tuttavia, questi ultimi non hanno la capacità di calcolo necessaria per operare in modo autonomo e l'aggiunta delle funzionalità necessarie per poter volare in autonomia ne aumenta il peso e quindi incide sulla durata del volo. Insomma, la progettazione dei droni richiede continue modifiche al design, aggiustamenti incrementali e test approfonditi. "Stiamo sviluppando moltissimi processi informatici per supportare il volo autonomo. Ogni decisione comporta un compromesso in termini di prestazioni che si ripercuote su ogni componente hardware ed elettronico."

Per apportare piccole modifiche alla geometria dei componenti e verificare come queste influiscono sulla durata del volo o sulla resistenza agli urti, i team hardware eseguono le stampe durante la notte per ottenere dati che supportino il processo di sviluppo.

"La velocità della stampa 3D ci consente di fare una sorta di selezione. Possiamo confrontare due geometrie leggermente diverse e testarle."

Eric Weinhoffer, specialista senior dello sviluppo di hardware

Grazie alla sua rapidità nel prendere decisioni ed eseguire i necessari protocolli di test, Skydio è riuscita a rispettare le scadenze e ad aggiudicarsi diversi contratti. Per un importante programma di ricerca del governo statunitense, molte aziende di droni hanno partecipato a una gara d'appalto pubblica in cui occorreva rispettare scadenze rigide e competitive per presentare prodotti che soddisfacessero le specifiche del governo. Skydio è riuscita a ottenere l'appalto perché è stata in grado di sviluppare velocemente l'hardware, grazie anche alle stampanti Formlabs.

"Non avevamo il controllo sulla data ed era fondamentale che sviluppassimo insieme hardware e software. I tempi di realizzazione delle parti di produzione erano molto stretti. Abbiamo subito messo in funzione la Form 3+, che ha lavorato senza sosta, dopodiché è stato tutto in discesa: l'hardware che dovevamo modificare era pronto", ha raccontato Weinhoffer.

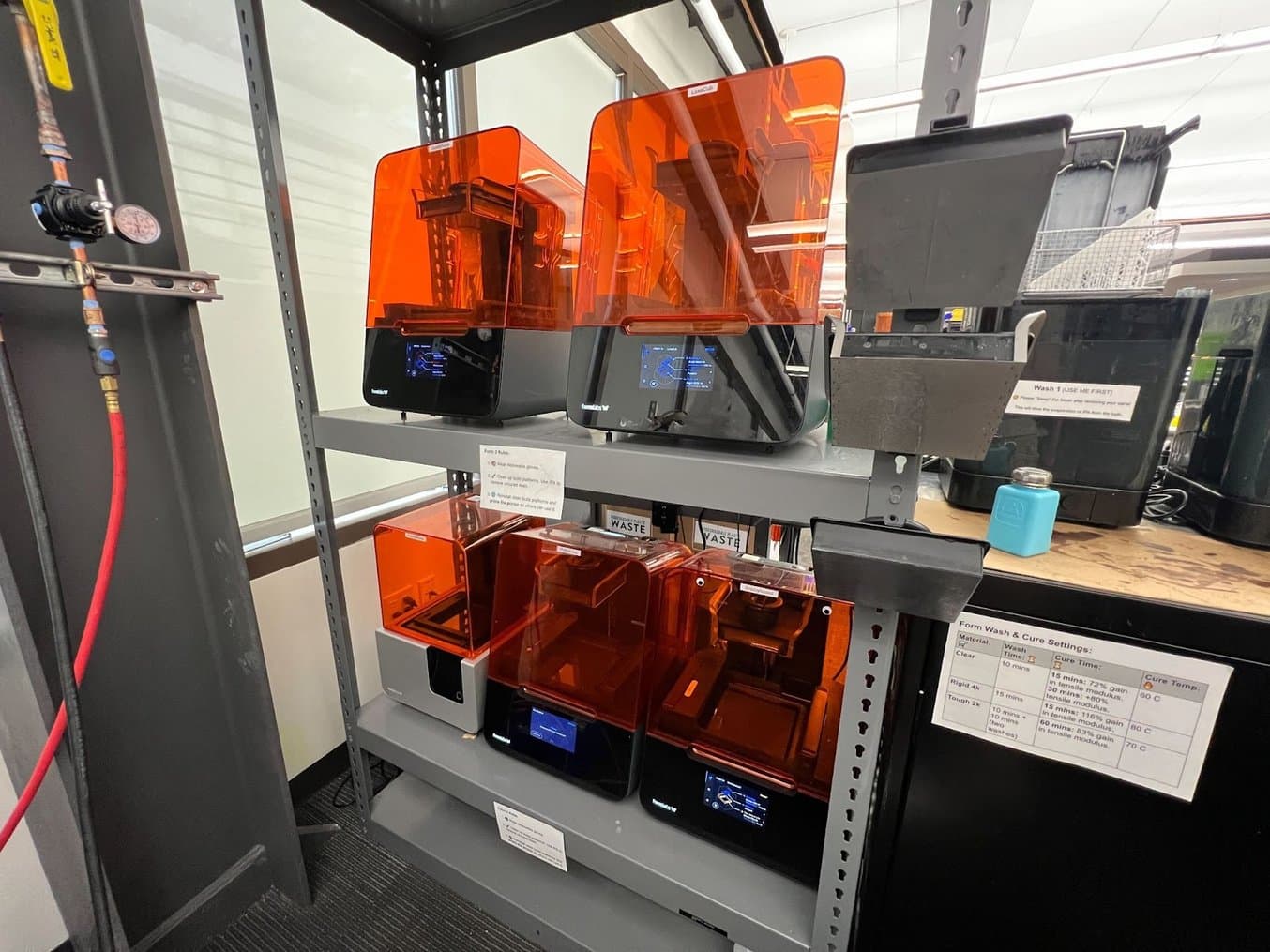

Il team di sviluppo hardware di Skydio fa in modo che gli apparecchi SLA siano ben ordinati e facilmente accessibili, così che le stampanti possano essere continuamente in funzione per poter realizzare prototipi ed eseguire test in maniera costante. Foto per gentile concessione di Skydio.

Finalizzazione dei design e test funzionali

In un ambiente di test esterno come quello delle gare d'appalto federali, avere a disposizione parti provvisorie stampate in 3D in grado di simulare resistenza, robustezza, stabilità e rigidità delle parti stampate a iniezione o realizzate mediante lavorazione meccanica è fondamentale. Se da una parte Skydio si serve di parti prodotte con la modellazione a deposizione fusa (FDM) per i test rapidi di forma e aderenza, dall'altra utilizza gli apparecchi Formlabs per i test funzionali sui design di prototipi per la fase finale. "La SLA è utile perché ci consente di ottenere il più rapidamente possibile una parte molto simile a quella di produzione. Riuscire a realizzare parti che abbiano proprietà simili a quelle del materiale di produzione è incredibile", ha affermato Weinhoffer.

Skydio utilizza la Rigid 4000 Resin per la sua stabilità e resistenza al calore e agli urti, e la Tough 2000 Resin per la sua somiglianza con le plastiche stampate a iniezione. La trasparenza superficiale conferita dalla Clear Resin è fondamentale per le fasi di ispezione, in quanto permette di vedere come i cavi sono instradati all'interno dei droni contenenti molti componenti elettronici. Per la creazione rapida di attrezzature o i test funzionali di nuovi design di guarnizioni e sigillanti, i team utilizzano l'Elastic Resin o la Durable Resin.

"Le parti ottenute con le stampanti e i materiali di Formlabs assomigliano per aspetto e funzionalità a quelle solide realizzate mediante stampaggio. La possibilità di ottenere un risultato simile a quella che sarà poi la parte in produzione è davvero eccezionale. Se ripetiamo lo stesso processo anche per testare aderenza e finitura, i team di design possono avere un'idea più precisa delle prestazioni di una parte o sentirne il peso nelle mani per eseguire test di caduta o far volare i prototipi. In questo modo abbiamo la sicurezza di poterli sottoporre ai test di volo."

Eric Weinhoffer, specialista senior dello sviluppo di hardware

Creazione rapida di attrezzature e supporti di produzione per fornitori del settore aerospaziale di qualsiasi dimensione

Guarda il webinar per scoprire per quali altri scopi la produzione additiva viene utilizzata dalle aziende del settore aerospaziale oltre alla prototipazione rapida. Attrezzature, dime e fissaggi stampati in 3D aiutano le aziende di qualsiasi dimensione a risparmiare tempo, ridurre i costi e lanciare sul mercato prodotti migliori. Gli esperti di Formlabs presenteranno casi di studio consolidati che ridefiniscono gli standard del settore aerospaziale, dell'aviazione e della produzione.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

Fissaggi per i test funzionali

La resistenza è una proprietà fondamentale per i fissaggi di prova e i componenti montati sui veicoli. Per questo, i fissaggi di prova per i componenti dei droni vengono progettati per la realizzazione su stampanti Form 3+, in modo da poter sfruttare la resistenza meccanica della Rigid 4000 Resin o la resistenza agli urti della Tough 2000 Resin.

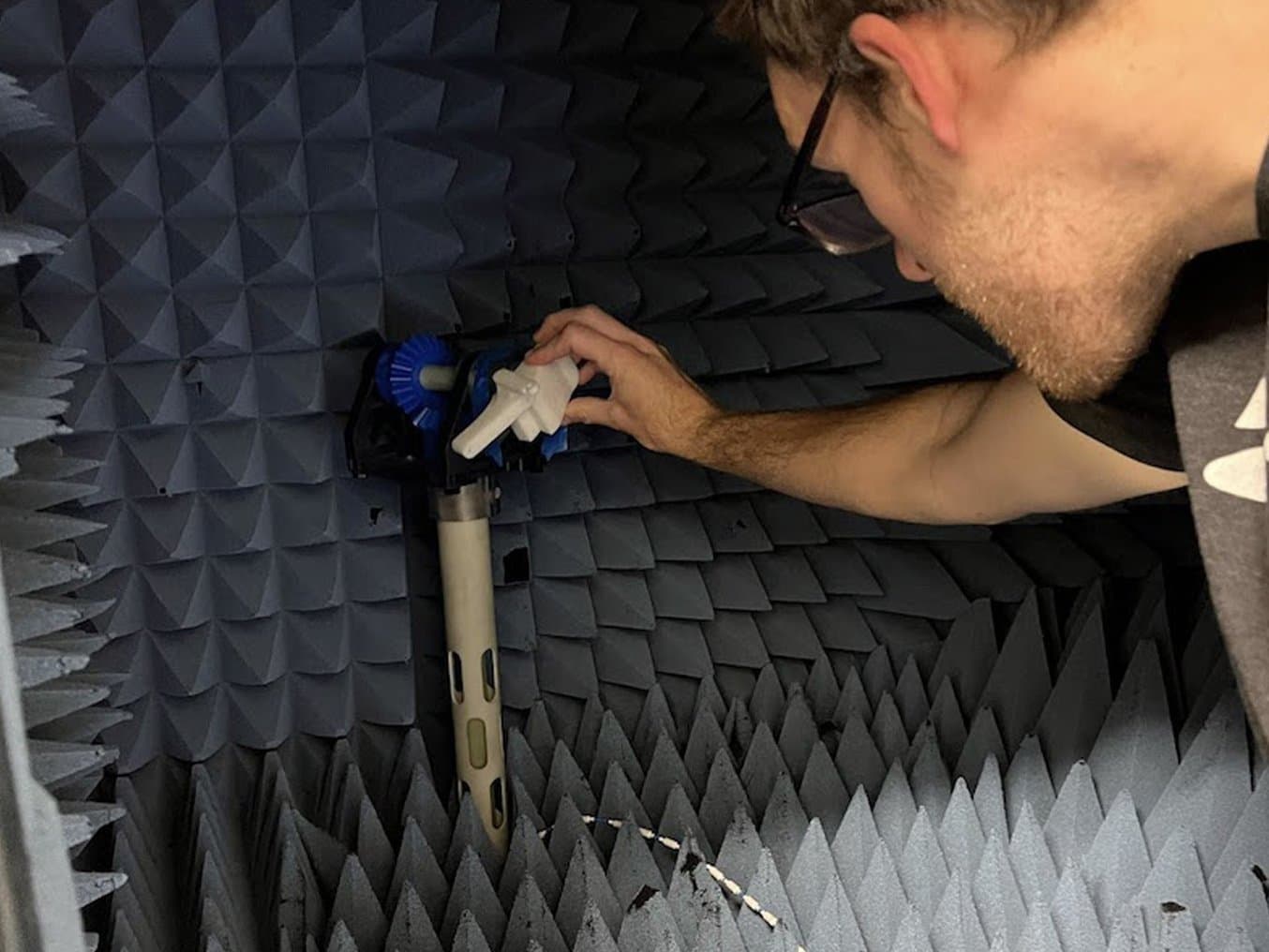

Durante la fase di test delle radiofrequenze per lo sviluppo di un drone, il team ha collocato le parti in una camera di misurazione dell'antenna che esclude le onde radio esterne. Questa operazione richiedeva un fissaggio resistente in grado di assicurare le parti su una piattaforma rotante robotica, ma non si poteva usare il metallo perché avrebbe compromesso l'esperimento. Weinhoffer ha quindi progettato e stampato un fissaggio in Rigid 4000 Resin da fissare alla camera per garantire l'allineamento corretto delle antenne durante i test.

In una camera anecoica per i test delle radiofrequenze, i fissaggi stampati in 3D tengono in posizione le parti per utilizzo finale. I fissaggi in metallo sono costosi e interferiscono con i test delle radiofrequenze, quindi le parti stampate in 3D su richiesta come quella raffigurata, stampata in Rigid 4000 Resin, sono fondamentali. Foto per gentile concessione di Skydio.

In un altro caso, il team doveva trovare un modo per creare in-house prototipi di isolanti anti-vibrazioni in gomma, ma l'esternalizzazione della produzione sarebbe stata costosa e avrebbe richiesto molto tempo. Prendendo spunto da un whitepaper di Formlabs, il team di sviluppo di hardware ha stampato diversi master che sono stati utilizzati per testare la capacità di isolamento delle vibrazioni di diversi design.

"Il più grande vantaggio è sicuramente la varietà di materiali e le proprietà delle resine di Formlabs."

Eric Weinhoffer, specialista senior dello sviluppo di hardware

Produzione di parti in silicone con strumenti stampati in 3D

Questo rapporto contiene indicazioni dettagliate sulla stampa 3D di attrezzature per la produzione di parti in silicone, buone pratiche e casi di studio su clienti reali.

La facilità di utilizzo incrementa l'uso

I droni consentono alle agenzie di pubblica sicurezza di raccogliere informazioni su luoghi colpiti da calamità o scene del crimine, tenendo il personale al riparo da ogni pericolo.

Le attrezzature per la produzione di energia elettrica si trovano spesso in aree difficili da raggiungere, ma i droni e i prodotti Dock di Skydio possono aiutare le aziende a ispezionare le infrastrutture più importanti senza la necessità di avere una persona presente in loco. Foto per gentile concessione di Skydio.

Skydio viene scelta da un'ampia gamma di settori e acquirenti grazie alla sua accessibilità e facilità di utilizzo: il volo autonomo è infatti sufficientemente avanzato da eliminare le preoccupazioni e la pianificazione relative al suo impiego. Le forze dell'ordine possono dedicarsi alla raccolta di informazioni sulle scene del crimine anziché concentrarsi sul volo, mentre le imprese edili possono utilizzare droni e prodotti Dock per i progetti pluriennali senza preoccuparsi di eventuali lacune nelle ispezioni. Weinhoffer applica la stessa filosofia anche alla stampa 3D: se non è una tecnologia accessibile, non può dimostrare il suo valore in laboratorio. "Le stampanti Formlabs sono facilissime da usare e sono accessibili a molti membri del nostro team di ingegneria. La possibilità di aggiungere altre Form 3+ e di concedere ai team uno o due giorni extra, consentendo loro di lavorare rapidamente, è estremamente importante per noi", ha affermato Weinhoffer.

Con l'ampliamento delle linee di prodotti e lo sviluppo di soluzioni personalizzate, la stampa 3D è diventata più di un semplice strumento per Skydio, poiché ha permesso ai team hardware di restare al passo con i ritmi incalzanti del software.

Per scoprire di più su come stampanti 3D come la Form 3+ consentono alle aziende del settore aerospaziale e della difesa di ottimizzare il workflow, aggiudicarsi importanti contratti e ridurre i costi di produzione e sviluppo, visita la pagina dedicata al settore o contatta i nostri specialisti.